复合空气悬架导向臂仿竹子结构设计及多目标优化

2023-06-08邓香林徐峰祥

邓香林,徐峰祥,邹 震

(1.武汉理工大学 现代汽车零部件技术湖北省重点实验室, 武汉 430070;2.武汉理工大学 汽车零部件技术湖北省协同创新中心, 武汉 430070)

0 引言

随着人民生活水平日益提高,消费者对车辆自重、舒适性、通过性等性能的要求越来越高。空气悬架具有的优异减震和结构性能,在车辆上具有广泛的应用前景[1]。目前,国外发达国家公路运输车辆普遍采用空气悬架,而国内在GB1589—2016[2]和GB7258—2017[3]等相关规定的制定后,空气悬架的使用率开始逐年攀升。随着近年产业升级和学科交叉的发展,汽车工业对空气悬架提出了轻量化要求[4],其中导向臂作为空气悬架中不可或缺的导向机构和弹性元件,是空气悬架轻量化的重要组成部分。导向臂轻量化相关研究多集中于结构轻量化,传统的结构轻量化设计受限于导向臂的安装要求,对导向臂的减重及性能提升效果不佳。

空气悬架轻量化的主要方式为材料轻量化和结构轻量化[5]。在材料轻量化方面,Yuasa等[6]采用CAE技术确定了空气悬架零件的详细形状,并基于铸造中强化铝合金的方法构建了强度更高、质量更轻的空气悬架零件;在结构轻量化方面,Tajima等[7]对双袋钢板弹簧空气悬架系统进行多目标优化设计,最终结果相较于4代空气悬挂系统减重10%~25%;吴迪等[8]基于拓扑优化结果,对气囊支架进行了减小大平面、剔除多余结构以及突出筋骨等处理,使零件获得更好力学性能的同时,比同类产品减重15%;马冀[9]将复合空气悬架上下2根导向臂减少为1根,并结合多段变截面等强度设计方法,实现了复合空气悬架导向臂的轻量化;李阿龙[10]将导向臂结构的矩形截面优化类似于工字梁的截面,在保证结构安全等性能的前提下减重4.3%。目前,对空气悬架导向臂一般是通过板簧材料选择、片数选择、厚度设计及变截面实现其轻量化。综上,在导向臂结构轻量化方面仍需进一步深化。

动植物在漫长的历史进程中,创造了许多精妙的几何结构,为现代工业结构设计提供了源源不断的灵感。结构仿生指通过在自然界中寻找与原结构具有高度相似性的生物体结构,并根据生物原型的特征构建新结构。由于仿生结构相较于传统结构往往能显示出更优异的力学性能和物理性能,故结构仿生设计已成为结构轻量化的重要方式之一,且取得了大量成果[11]。付为刚等[12]基于竹子的竹节特征,建立了变间距起重机箱梁横向肋,在降低主梁质量的同时大幅提升了其力学性能;Wang等[13]设计了一种类似人类胫骨多孔梯度特征的汽车防撞梁结构,在降低其结构相对密度的同时改善了能量吸收性能和耐撞性能;王君瑶等[14]将拓扑优化技术和蜻蜓翅脉仿生设计相结合,在车门质量减轻的基础上,车门比强度和比刚度均得到有效提升。Li等[15]基于莲藕的结构特征构建了一种更轻质高效的新型吸能盒,并通过参数优化进一步提升了该吸能盒的能量吸收能力。上述研究均有力地证明了仿生设计优化方法是结构轻量化的有效方式之一,且上述仿生结构存在结构复杂、现有技术加工困难、成本高等问题,但随着先进增材制造技术[16]的快速发展,轻量化复杂结构应用于实际工业制备及成本问题将逐步被解决[17-18]。

本文以复合空气悬架的导向臂为研究对象,首先对原导向臂进行有限元分析以获取其强度、刚度及频率数据为后续参数优化的约束条件和目标函数的设置奠定基础,随后结合竹子的典型结构特征对导向臂进行仿生设计,并运用参数敏感性分析方法探究影响仿生导向臂性能的关键肋板参数,通过多目标优化和多目标决策法相结合确定仿生导向臂最优参数组合。具体设计优化流程如图1所示,本文研究以期能为导向臂的结构轻量化设计提供新的思路和参考。

图1 导向臂仿生优化设计流程

1 导向臂原型的有限元分析

1.1 复合空气悬架结构

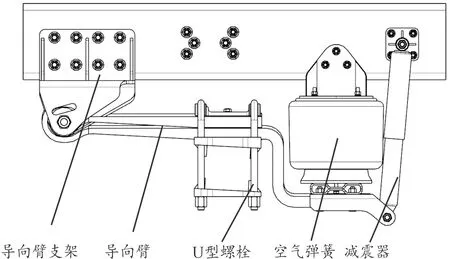

复合空气悬架指空气弹簧与钢板弹簧并存的悬架系统,其结构如图2所示,主要由导向臂支架、导向臂、U型螺栓、减震器、空气弹簧等组成[19]。

图2 复合空气悬架结构

1.2 导向臂原型有限元模型

复合空气悬架导向臂一般由上下2根长短不一的主副簧导向臂组成,空载时主簧单独工作,满载时主副簧共同工作以提升其承载能力。为获取导向臂强度、刚度以及频率数据,利用Workbench软件对导向臂进行强度和模态分析。以满足导向臂高温及高交变负荷的作业工况为准则,结合导向臂材料高过热敏感性和高强度极限的要求,参考现有导向臂常用的加工材料[9],选定50CrVA弹簧钢为本文导向臂所用材料,导向臂材料参数如表1所示。

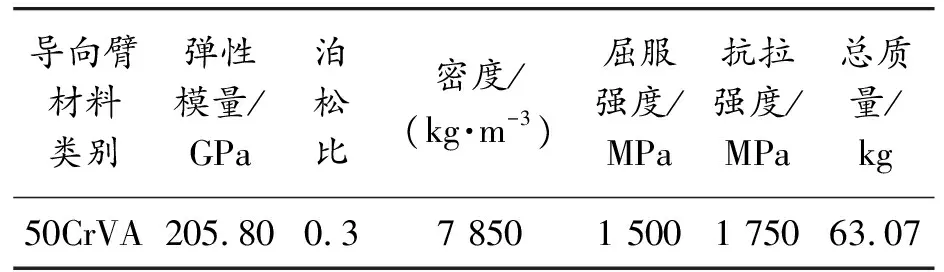

表1 导向臂性能参数

由于导向臂主要受垂向力,故选取复合空气悬架在整车使用过程中的典型工况—满载静态工况进行分析。单边板簧上的满载载荷为:

P=(M-Ma)×0.5g

(1)

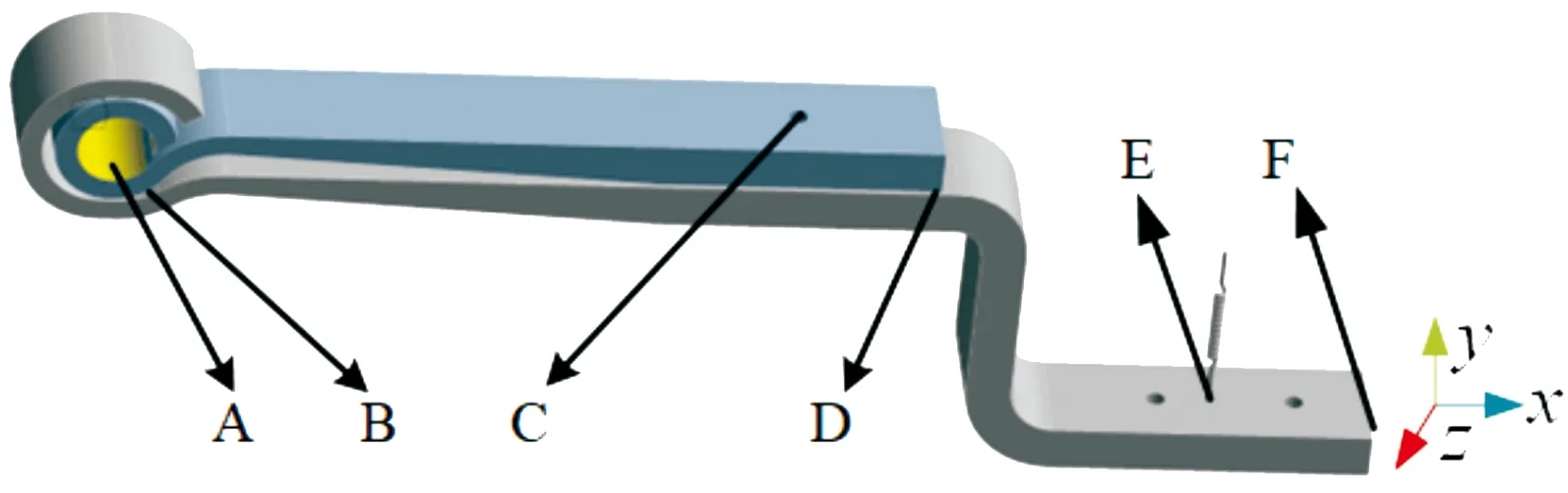

式中:M为整车满载工况时后桥的轴荷,kg;Ma为簧下质量,kg;g为重力加速度,m/s2。构建的导向臂模型与边界条件加载位置如图3所示。在上导向臂卷耳A处仅放开Z方向的旋转,约束其他方向的位移和转动;在上下导向臂卷耳间隙B处建立摩擦接触,其中摩擦系数设置为0.2;在螺栓孔C处施加y方向的受力载荷;在上下导向臂间隙D处建立绑定接触,使这个位置处的上下导向臂的距离恒定;在下导向臂与导向臂连接梁接触面E处施加接地弹簧;在下导向臂最右端面F处放开y方向的位移,约束其他方向的位移。

图3 导向臂有限元分析图

1.3 导向臂强度与刚度分析

1.3.1导向臂静力学分析

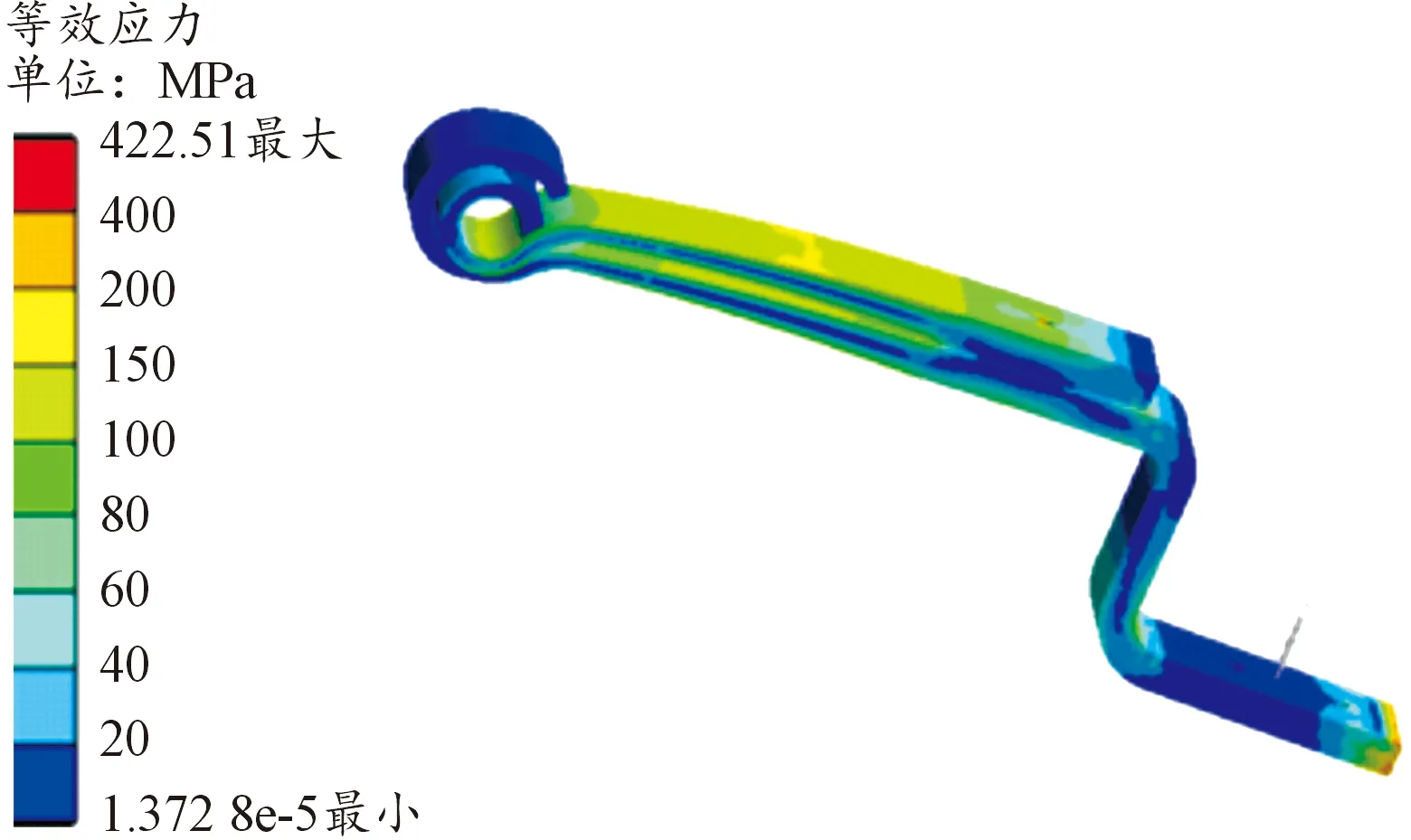

通过等效应力数值超过材料的许用应力与否判断构件能否满足其强度要求,即强度条件应当满足:σr≤[σ],其中:σr为等效应力;[σ]为材料许用应力。取导向臂材料的安全系数为1.5[20],则根据导向臂的屈服应力得出其许用应力为1 000 MPa。

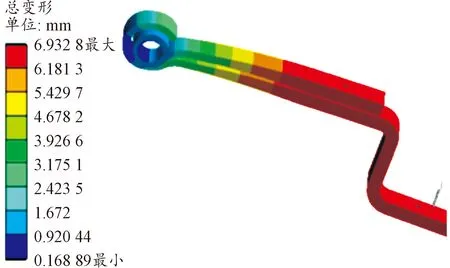

导向臂分析结果如图4—5所示,在满载静态工况下,导向臂所受的最大等效应力为422.51 MPa,最大变形为6.93 mm,导向臂的最大等效应力远小于其许可应力1 000 MPa,存在较大的优化设计空间。

图4 导向臂应力云图

图5 导向臂位移云图

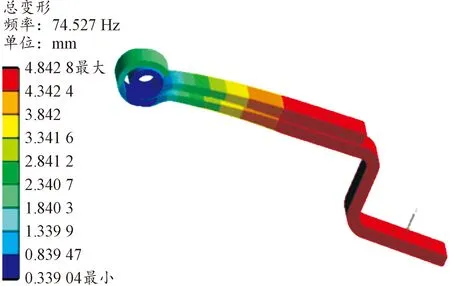

1.3.2导向臂结构模态分析

导向臂在实际工作过程中受到外载和约束的作用,刚度会发生改变,需要对导向臂进行预应力模态分析。机械结构一般最先产生低阶振动,固有频率越低,越容易受到外界激励影响,因此本节对导向臂的第一阶固有频率和振型展开分析,导向臂预应力模态分析结果如图6所示,其一阶频率为74.53 Hz。

2 仿生设计

2.1 仿生原型分析

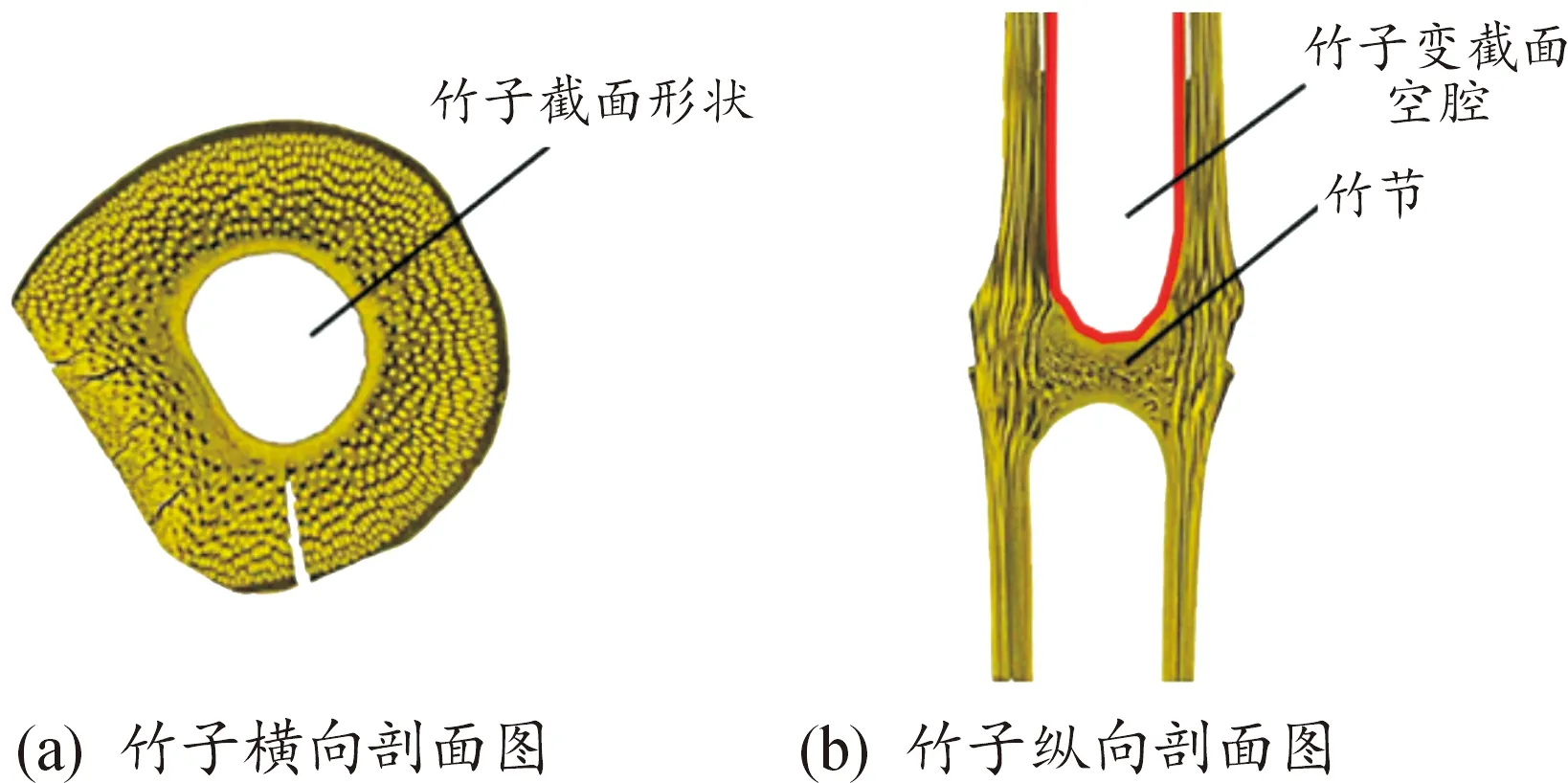

竹子为适应自然界的优胜劣汰准则,在生长的过程中会演化为内部中空且具有变截面特性的天然轻量化结构,这种结构使竹子可以充分发挥其材料性能[21]。同时竹子为防止自身在受到较大垂向力时其中空部位产生塌陷,进化出了实心的竹节肋板结构来抵抗这种破坏。竹节作为竹材的主要力学加强结构,可以大幅度提升竹子整体的抗剪能力和横向抗压能力,竹子结构特征如图7所示。

图6 导向臂振型云图

图7 竹子截面图

竹子和导向臂在功能、载荷以及结构方面具有以下相似性。

1) 功能相似性:导向臂作为空气悬架中的传力导向杆系及弹性元件可以传递各种受力,为使空气悬架工作可靠,导向臂必须具有一定的强度、刚度和稳定性等;同样的,竹子作为一种受力杆件也受到自重和外界的各种载荷,因此竹子亦需要具有一定的强度、刚度和稳定性来保证其生存需求。综上,导向臂和竹子具有相似的功能特征。

2) 载荷相似性:导向臂在工作过程中主要需要承受来自于车桥的各种力和力矩;而竹子生长的过程中会不可避免地会受到来自风载和雨水冲击等产生的各种力和力矩。综上,导向臂和竹子具有相似的载荷特征。

3) 结构相似性:导向臂通过U型螺栓、支架和空气弹簧连接其他部件,故可以以U型螺栓为界,将导向臂视为由左右2段悬臂梁组成的结构;而竹子根部与大地固定,也可视为悬臂梁结构。综上,导向臂和竹子具有相似的结构特征。

由于竹子和导向臂之间具有相似的功能、载荷和结构特征,故基于竹子结构特征对导向臂进行仿生设计,可为导向臂的优化设计提供参考。

2.2 仿生导向臂结构设计

导向臂可视为由左边多段变截面悬臂梁以及右边等截面悬臂梁组成的结构,变截面通常可使结构材料性能得到充分利用,而等截面往往不能充分发挥材料的效能[22]。故本研究对象为导向臂的右段等截面部分,通过对等截面段进行基于竹子的截面、变截面以及竹节特征的仿生设计,以获取新型仿生导向臂结构。

2.2.1仿生竹子内孔设计

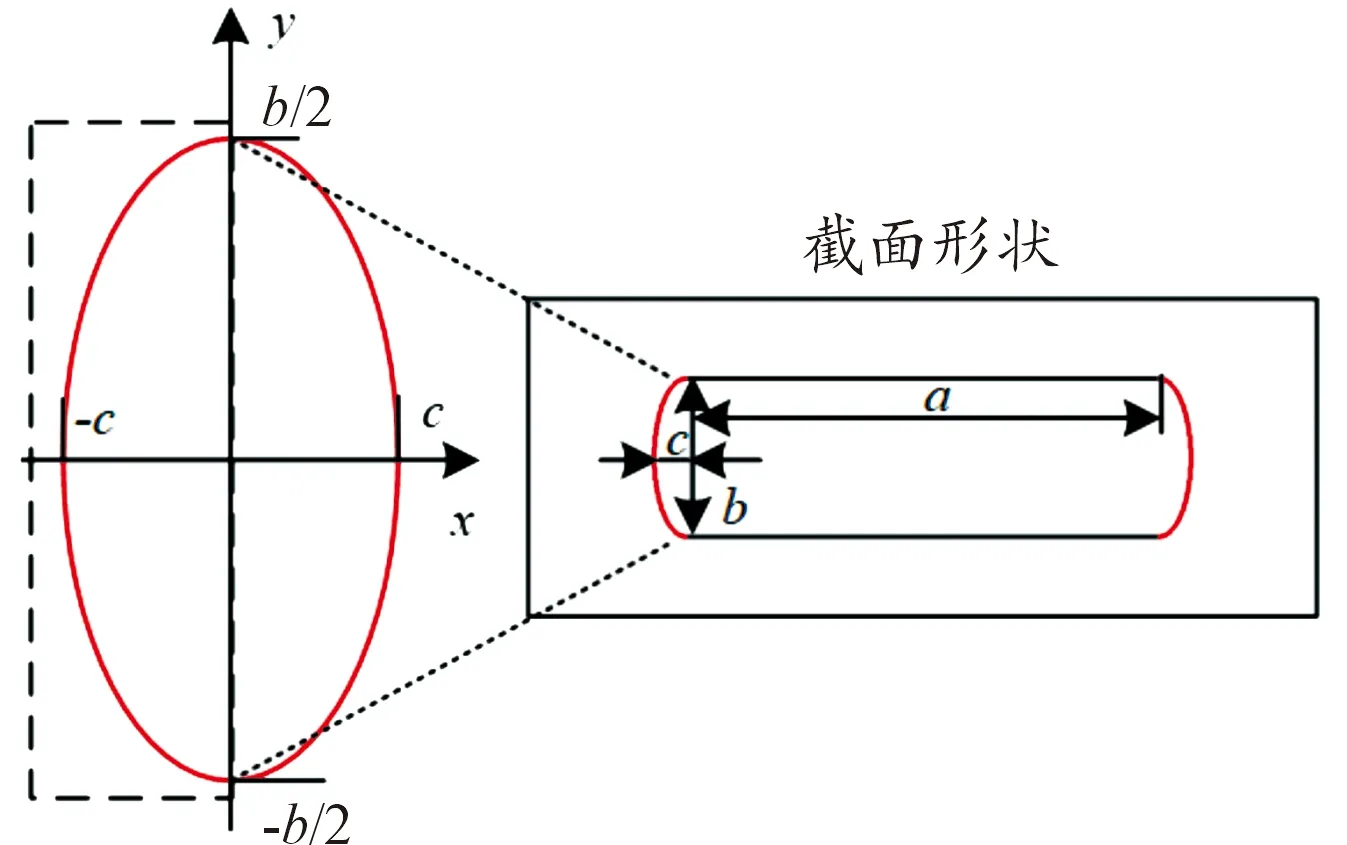

竹子为空心截面结构,空心截面相对于实心截面具有更高的抗弯强度。为充分发挥材料性能,应尽量将材料置于离中性轴的较远处,矩形内孔可使结构具有较高抗弯能力的同时使材料远离中性轴,但矩形内孔去除材料过多时,会导致应力过大,故本文将矩形内孔的两端边改变为由不同函数的曲边以降低其等效应力。在分别对比二次、正弦及椭圆函数宽曲线导向臂的性能之后,选取减重效果最优的椭圆函数曲线作为矩形内孔的曲边,椭圆函数曲线的基本函数方程如式(2)所示:

(2)

以内孔左段宽曲线为例,取图8中虚线框内椭圆函数曲线半圆段,将其引到矩形的左侧宽直线段,从而得到导向臂右段截形状图。其中,a为内孔截面矩形的长度,b为内孔截面矩形的高度,c为椭圆曲线的伸长量。

图8 椭圆宽曲线提取与导向臂右段截面形状图

2.2.2仿生竹子变截面设计

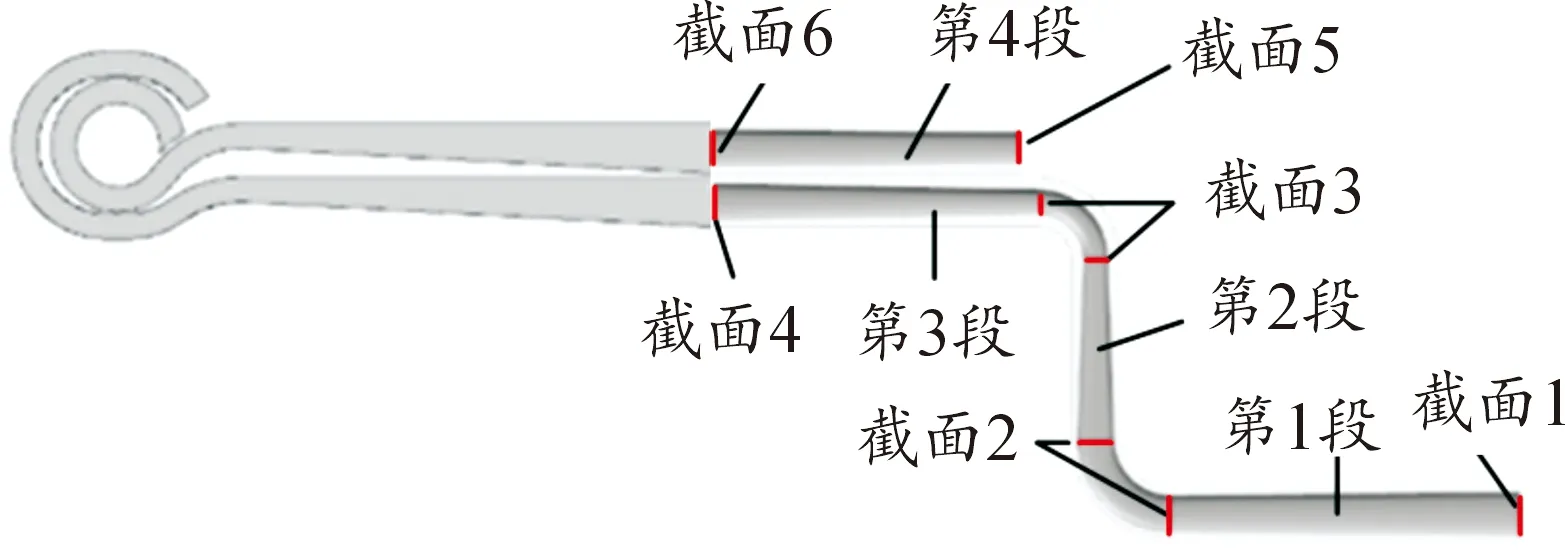

考虑到变截面结构往往能充分发挥材料的性能,所以参照板簧变截面的等应力梁设计形式对导向臂右段等截面处进行分段,板簧通常由装配条件确定的平直段、刚度及强度约束条件确定的过渡段及许用应力确定的等应力段组成。仿生竹子导向臂在内孔处进行变截面处理,故无需考虑装配条件以及过渡段。具体分段及截面位置如图9所示,将导向臂右段以圆弧拐角为分界,上导向臂内孔处分为一段,下导向臂内孔处分为3段。

图9 导向臂内孔分段图

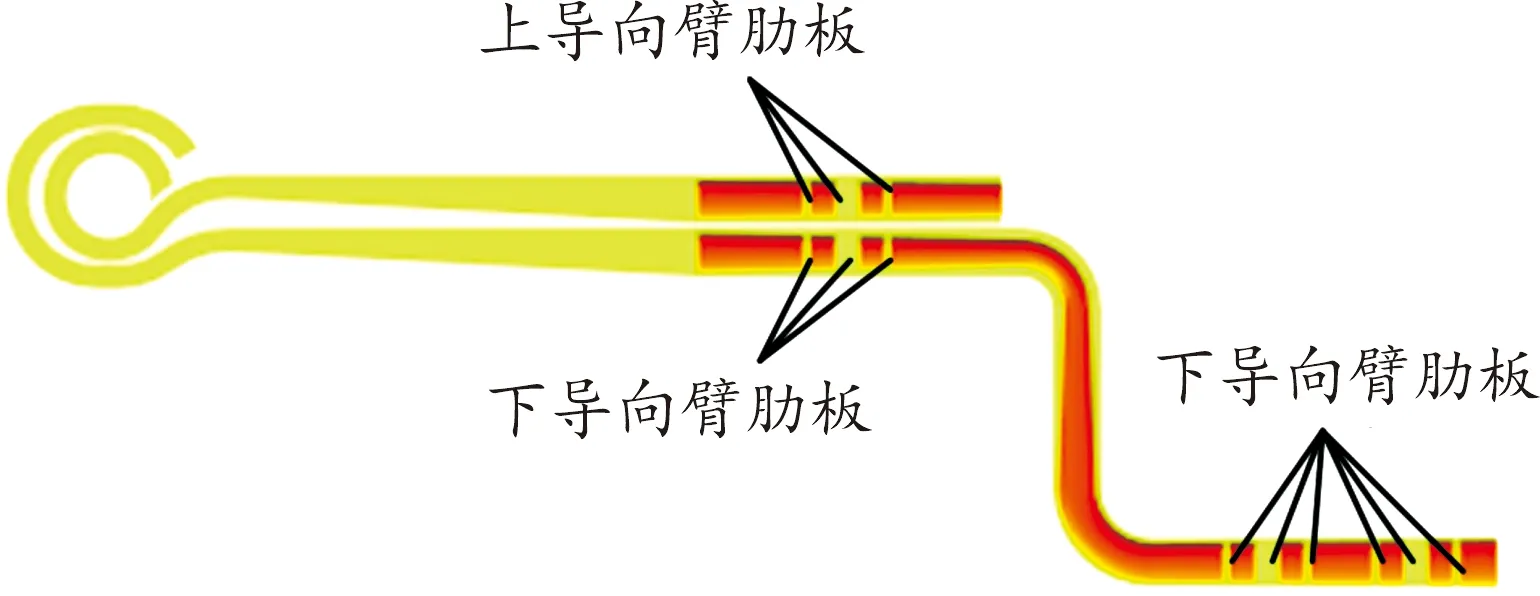

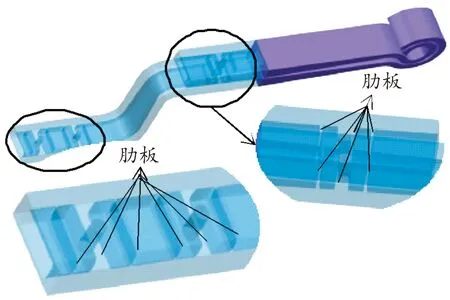

2.2.3仿生竹节肋板设计

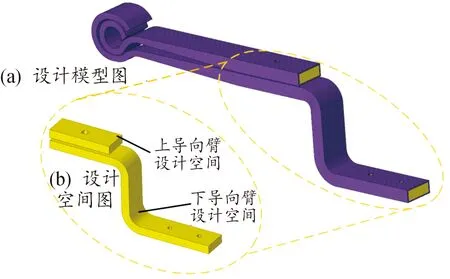

竹子结构类似于等强度设计,而竹节相当于肋板的存在,这种结构形式极大地提升了竹子整体强度、刚度以及局部稳定性,因此在导向臂的仿生设计过程中应当充分考虑竹节对竹子优异性能的有益效果。但目前对于竹节肋板的仿生应用集中于直梁,且肋板为等间距排列方式,并不适用于曲梁的Z字型导向臂。拓扑优化可以确定结构传递载荷的最佳路径——即最佳的肋板布置处,故本节对导向臂进行拓扑优化以确定板筋的位置。参考竹子的中空结构特征,将导向臂左部变截面整段以及右部等截面段的边缘(图10(a)中紫色区域)设置为非设计空间,等截面段中心部分(图10(b)中黄色区域)设置为设计空间。

图10 导向臂拓扑优化模型图

导向臂模型结构采取对称约束;体积比上限约束为0.1;以模型结构刚度最大为目标函数进行拓扑优化。所得的拓扑优化数学模型为:

(3)

式中:A(Y)为目标函数;Y为设计变量,yi为第i个单元的伪密度;N为单元的数目;V为设计空间的体积比。

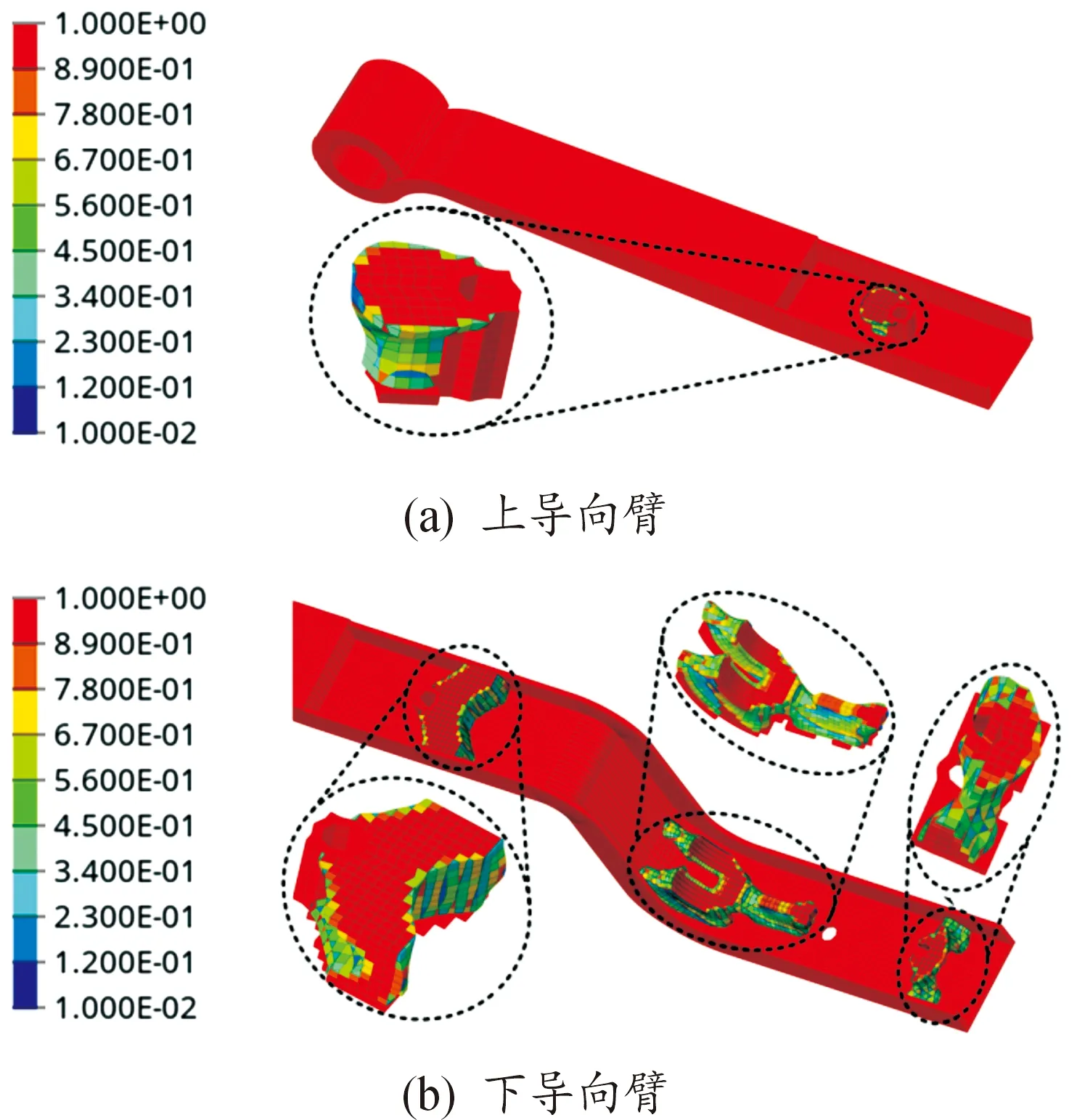

拓扑优化结果如图11所示,其中导向臂设计空间的优化结果如虚线框所示,不同颜色表示不同的单元密度,红蓝色处分别代表单元密度为1和0,其他颜色表示单元密度介于0~1之间。如图11所示,因导向臂等截面段边缘设置为非设计空间,故其边缘材料均得到保留即单元密度均为1。上导向臂内部设计空间的大部分材料均被去除,这可能是由于下导向臂为主要受力部件,上导向臂主要是起辅助下导向臂承受载荷的作用,故去除此处对拓扑优化目标结构刚度影响较小的材料有利于提升导向臂的材料利用率。上下导向臂孔径处均保留了部分材料,这主要是由于孔径处为重要的受力连接位置且该处容易应力集中,因此在此处保留材料有益于提升结构的刚度。此外,在下导向臂弯角处也保留了部分材料。基于上述分析,结合竹子中竹节的结构特征,在导向臂拓扑优化结果中保留部分材料的区域设置肋板,如图12所示,竹节肋板的形状为内孔截面形状。

图11 导向臂拓扑优化结果图

图12 导向臂肋板位置图

3 导向臂参数化优化

3.1 参数敏感性分析

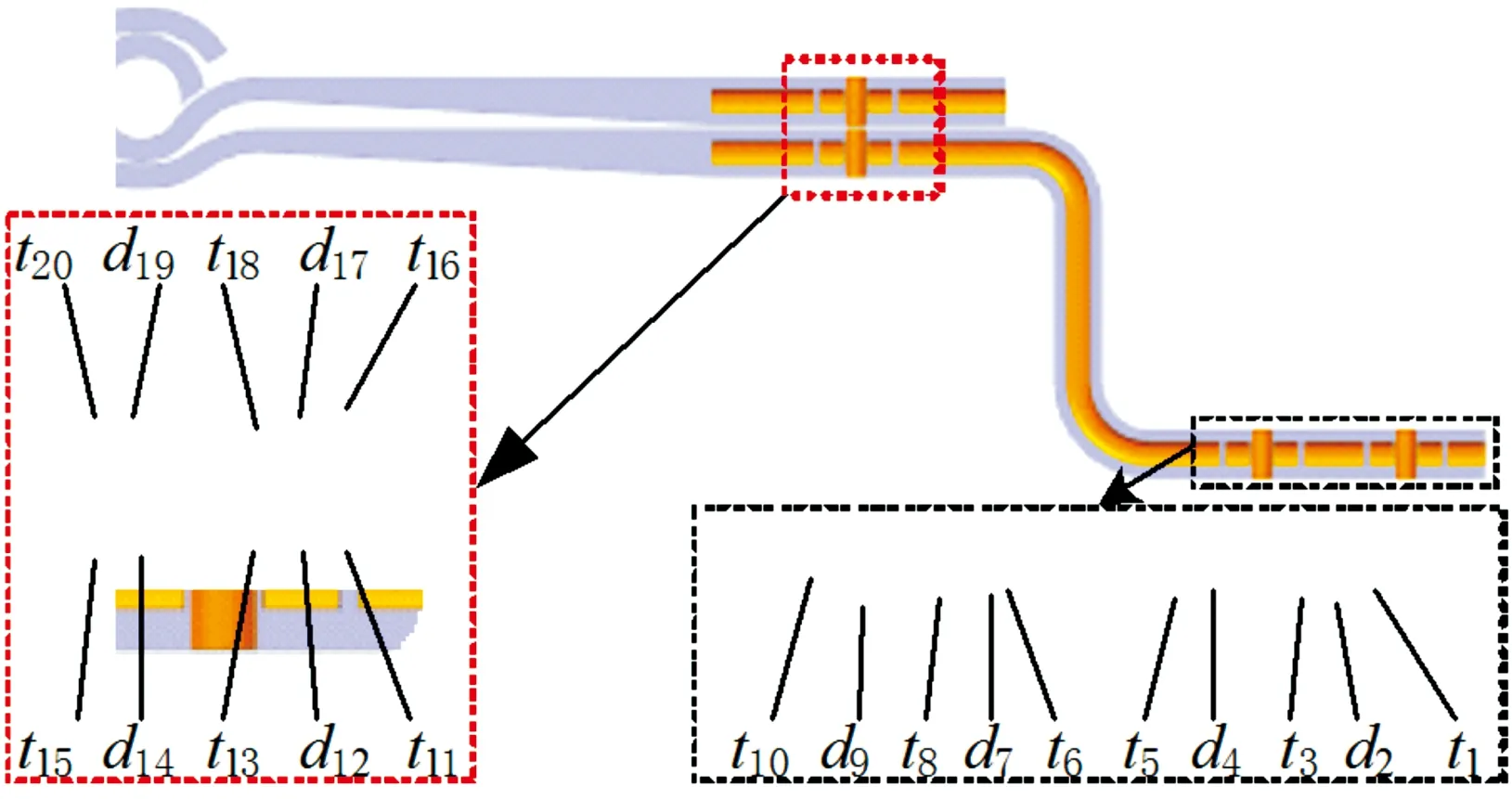

经过前文仿生设计得到了导向臂新结构,但其尺寸参数仍需进一步优化。通过等截面导向臂探究竹节肋板的位置及厚度参数对导向臂性能的影响,以筛选出对结果影响最大的肋板参数与内孔截面参数作为尺寸优化的设计变量。各参数如图13所示。

图13 导向臂肋板参数图

其中t1、t5、t6、t10、t11、t15、t16、t20为上下导向臂孔径周围的肋板厚度,t3、t8、t13、t18代表上下导向臂孔径处肋板的厚度,d2、d4、d7、d9、d12、d14、d17与d19表示孔径周围的肋板到孔径的距离参数。图14为肋板厚度及位置变量相对于输出结果——最大变形、最大等效应力以及一阶频率的参数敏感性分析图。相关系数为正表明随参数变量增大,输出结果数值随之上升,反之输出结果数值随之下降。其中t1与t3对于最大变形的影响最大,t1、d2与t3对于等效应力的影响最大,t18对于一阶频率的影响最大,且4个参数与等效应力、最大变形及一阶频率之间都是负相关。

图14 导向臂肋板参数灵敏度分析图

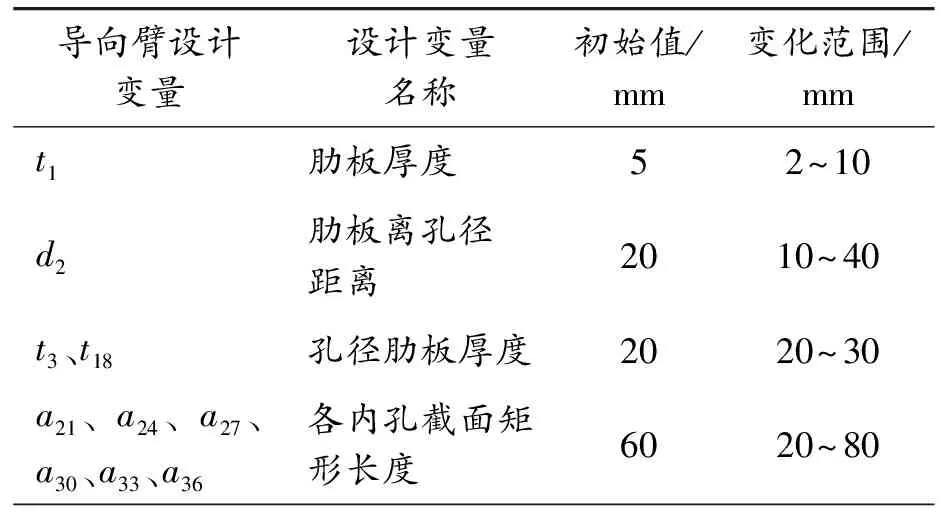

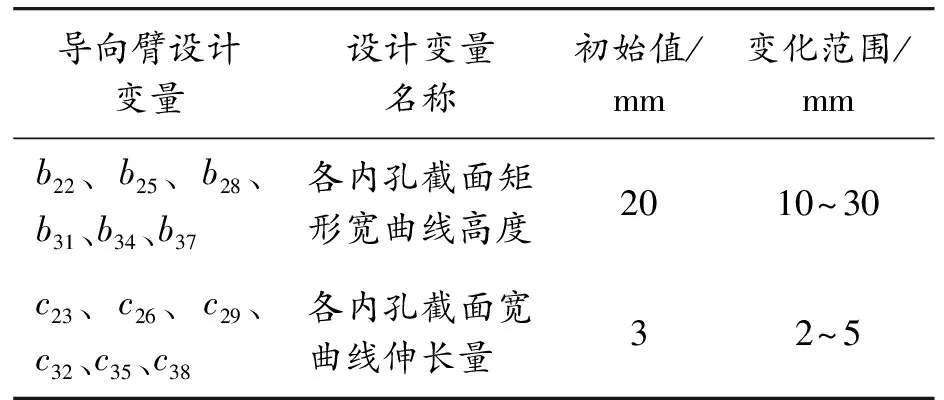

根据参数敏感性分析选定t1、d2、t3、t18肋板参数为设计变量,最终t1、d2、t3、t18与各截面参数变化范围如表2所示。

表2 设计变量的变化范围

续表(表2)

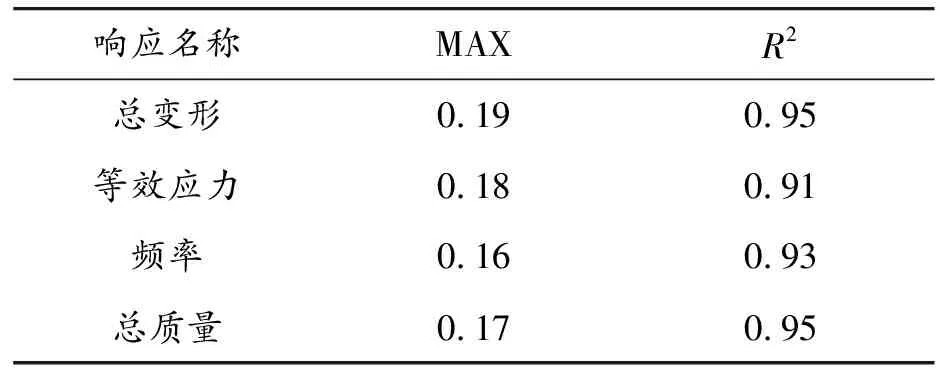

3.2 多目标参数化优化

通过最优拉丁超立方设计法(Opt LHD,Optimal Latin hypercube design)[23]进行DOE(design of experiment)分析构建Kriging[24]响应面,并基于相对最大绝对误差(relative maximum absolute error)和决定系数(coefficient of determination)来评判构建的响应面精度,二者的可接受范围分别为:(0~0.2);(0.9~1.0)。通过最小化模型预测局部加点[25]和RMSE全局加点[26]并行准则对构建的响应面进行加点,以提升响应面的精度。最终所获得的MAX以及R2的数值如表3所示,构建的响应面误差均在可接受范围内,故导向臂可通过该Kriging响应面进行优化设计。

表3 响应面拟合精度

导向臂的参数优化问题满足如下几方面条件:导向臂的肋板参数和截面形状参数在给定的上下限范围内取值;最大等效应力不大于原结构的等效应力,即不大于423 MPa,优化后的一阶频率大于75 Hz,优化目标为导向臂总质量和最大变形最小。基于上述分析,构建导向臂结构优化问题的数学模型为:

(4)

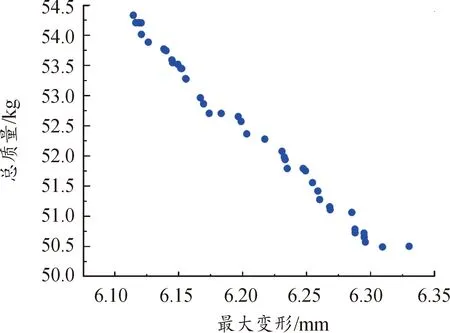

本文采用NSGA-Ⅱ[27]算法得到的非劣前沿解集如图15所示,图中蓝色点为非劣前沿解,即所有蓝色样本点都满足导向臂的优化设计要求。从图中蓝色点的趋势可以看出,随着总质量的减少,最大变形的数值呈现增大趋势,也就是二者无法同时达到最优,故需要对最优点进行选取。

图15 Pareto解集图

4 多目标决策

4.1 基于熵权TOPSIS-灰色关联分析多目标决策

多目标决策(multi-criteria decision making,MCDM)方法是一种在满足多目标要求的情况下,决策目标间存在相互制约、相互矛盾时评判出非劣前沿解集中最优解的方法论。MCDM方法在进行多目标决策问题时,会充分考虑不同目标之间的不可公度性、目标之间的相对重要性以及目标导向的不一致性。

传统优化方案的最优解通常是通过决策者自己指定,这使得最优解的选择带有主观性,故本文基于一种综合静态距离和动态趋势的客观多目标决策法对非劣前沿解进行最优点选取。灰色关联度分析[28]从数据动态趋势上评判各方案和理想方案的贴合度,而TOPSIS法[29]从欧式距离上评判各方案与理想方案的关系,将二者联合分析以对优化方案进行排序。将获得的非劣前沿解的目标响应数值定义为TOPSIS的决策矩阵,表示为:

Y=[yij]

(5)

式中:yij为第i个输出响应的第j个性能指标值,i=1,2,…,p;j=1,2,…,q;p为非劣前沿解的个数;q为目标响应的个数。对决策矩阵进行正则化处理:

(6)

其中zij为yij正则化处理后的结果。随后构建加权规范化矩阵,计算方法为:

U=Z·W=[ωizijωizi2…ωizin]=[uij]

(7)

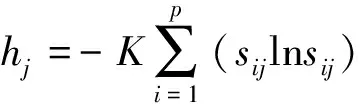

式中:Z为zij组成的矩阵;W为权重系数,权重系数采用熵权法[30]通过响应数据来客观指定。其表达式为:

(8)

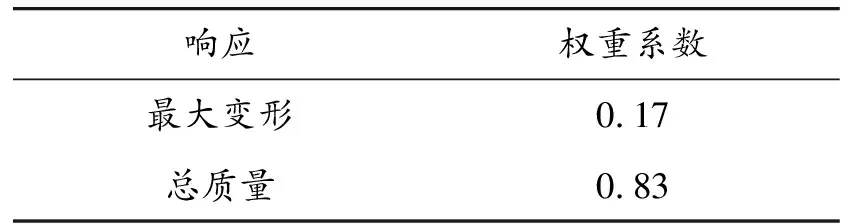

表4 导向臂响应权重系数

得出加权规范化矩阵U后,将目标定义为损失型的目标属性,即总变形和总质量的数值越小越好,从而得出正负理想解:

(9)

式中,uj+和uj-分别表示第j个输出响应的正负理想解。随后计算每个方案与理想解之间的欧式距离:

(10)

(11)

Ei为第i个Pareto解集与理想Pareto解集的相对贴近度系数,其数值越接近1,说明该Pareto解方案在距离上与理想方案越近。灰色关联分析的加权规范化矩阵以及正负理想方案的数值均同上,根据正负理想方案的数值计算正负理想方案下的灰色关联系数矩阵的关联系数;

(12)

式中,ρ为关联系数,取值0.5,从而得出正负理想方案下的灰色关联度:

(13)

灰色关联度得到的各方案的相对贴近对度系数为:

(14)

(15)

为使得TOPSIS和灰色关联分析组合的结果更贴近于正负理想方案,将上述4种结果进行组合:

(16)

然后求解相对贴近对度系数:

(17)

Gi为第i个Pareto解集的相对接近度系数,其数值越接近1,说明该Pareto解集方案从静态距离和动态趋势上越接近于理想解,且表示该方案的导向臂的总质量和最大变形越小。计算各Pareto解集方案的相对贴近对度系数并对各方案进行排序,从而确定最优的Pareto解集方案。

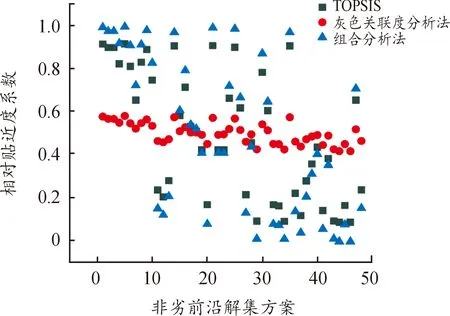

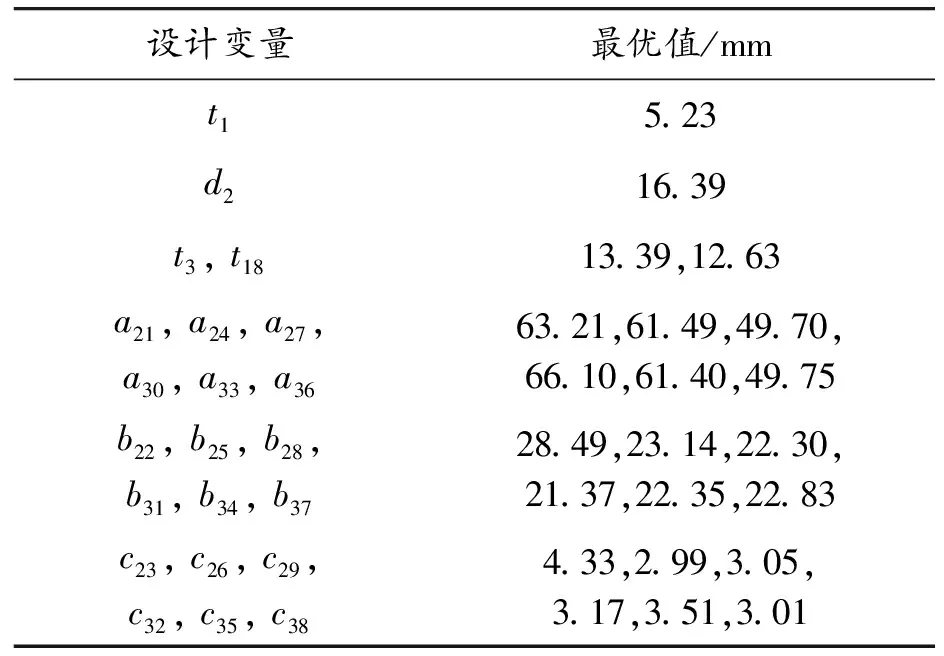

图16为3种多目标决策法非劣前沿解集方案排序图,x轴为非劣前沿解集方案,y轴为相对贴近度系数,相对贴近度系数越接近0或1,表明该方案越接近于最差或最优解。对比各决策法发现相较于单独使用TOPSIS和灰色关联度分析法,采用组合分析法最终得出的最好或最差优化方案对于正负理想解的贴近程度更好,且组合分析法与TOPSIS法相较于灰色关联度分析法的排序区分程度更高,即各方案之间的差值更大,更利于排序。根据组合分析法的相对贴近对度系数进行排序,可以确定第5组方案为最优方案。第5组方案确立的最优参数变量如表5所示,将最优参数代入模型后得到的仿生导向臂优化模型如图17所示,图中浅蓝色处为肋板,深蓝色处为中空部位。本文所设计出的仿生竹子导向臂结构模型较为复杂,虽然可通过3D打印技术进行加工制造,但目前制造成本较高,故本文未加工上述仿生导向臂样件进行实验研究,而采用仿真方法对优化后的导向臂进行验证研究。

图16 不同方法非劣前沿解集排序图

表5 设计变量的最优解

4.2 优化结果分析

对最优解的导向臂模型进行有限元分析,最终得到仿生导向臂优化后的输出结果如图18所示。

图17 最优参数仿生导向臂模型图

图18 优化结果输出响应图

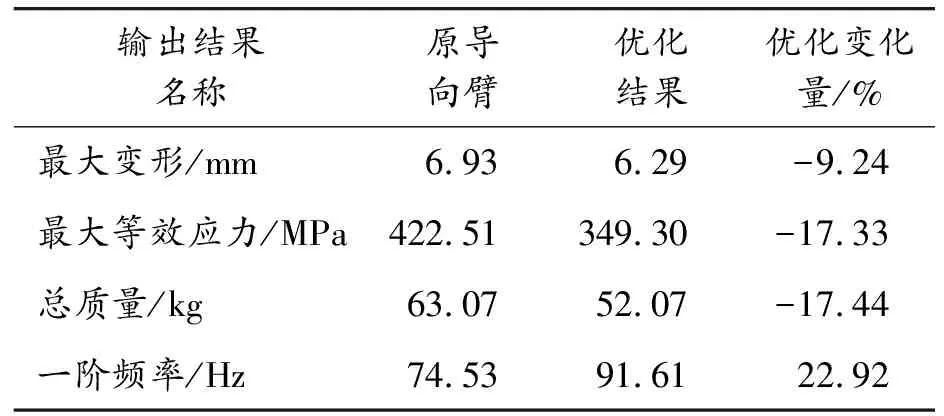

优化后的导向臂最大变形为6.29 mm,等效应力为349.3 MPa,一阶预应力约束模态频率为91.61 Hz。最终对比优化前后的导向臂性能对比结果如表6所示。

表6 优化结果前后对比

根据优化结果前后对比可见,优化后的导向臂在总质量减轻了17.44%的前提下,刚度提升了 9.24%,等效应力下降了17.33%,一阶频率上升了22.92%,即经过仿生设计和参数优化可使导向臂在总质量大幅下降的同时,综合性能获得了一定的提升。

5 结论

1) 受竹子的结构特征启发对导向臂右段等截面开展了仿生设计,采用板簧变截面处理对导向臂右段内孔进行分段,通过拓扑优化方法确定导向臂竹节肋板的位置,提出了一种基于竹子结构的新型仿生导向臂。

2) 通过参数敏感性分析将影响仿生导向臂结构性能关键肋板参数和内孔截面参数作为仿生导向臂结构优化的设计变量,以总质量和最大变形最小为优化目标,基于并行加点准则提升了Kriging近似模型的精度,得到了仿生导向臂的Pareto前沿解集。

3) 综合考虑总质量和最大变形等因素,基于熵权TOPSIS—灰色关联分析的多目标决策法对非劣前沿解集方案排序获得优化结果。对优化方案进行仿真分析,结果表明,优化后的仿生导向臂较导向臂原型总质量减小了17.44%,最大变形降低了9.24%,等效应力下降了17.33%,一阶预应力约束模态频率增大了22.92%,实现了导向臂的轻量化设计,提升了其综合性能。