液滴在倾斜表面上的固化特征研究

2023-06-08丁胡苇航贾志海潘桂暖张晨阳

丁胡苇航,贾志海,潘桂暖,张晨阳

(上海理工大学 能源与动力工程学院,上海 200093)

在严寒天气中,固体表面如热交换器[1]、输电线路[2]、飞机机翼[3-4]和风轮机叶片[5-6]等经常发生表面覆冰现象,从而造成设备性能下降或者引发事故[7-8]。液滴固化过程主要分为四个阶段——液滴过冷、成核再辉、凝固冻结以及继续冷却[9],当一个液滴不断吸收冷量达到过冷状态时,液滴便可能发生成核。由于其成核尺寸非常小,相关实验通常难以进行,绝大部分成核研究多为分子模拟。成核分为匀相成核和非匀相成核,对于固体表面上的液滴固化都属于非匀相成核。研究表明,非均匀冰核的形成受许多因素的影响,包括表面粗糙度、表面润湿性和表面形貌[10-11]。液滴成核一旦发生,便很快结束这一阶段,并在内部形成均匀的固液混合物。接着,从液滴底面会形成一层明显的固液相界面。随着时间的推移,该相界面不断朝液滴顶部推进,直到液滴完全固化并在顶部形成一个小尖角。Zhang等[12]对这个过程的液滴形态变化进行了研究,建立了液滴形态模型。该模型能够精准预测液滴固化过程中的体积变化。

近年来,由于超疏水表面研究的不断发展[13-14],超疏水表面也常应用于延迟液滴固化的研究中[15-16],研究表明,超疏水表面与液滴的接触面积相对较小,导致热阻较大,最终导致液滴固化时间延长。不仅如此,超疏水表面特性还使得只需将固体表面倾斜一个很小的角度,液滴即可自行滚落,从而防止液滴固化[17]。然而,目前也有研究表明[18],具有微结构的超疏水表面有时并不具有强抗冰性能,这是由于冰嵌入结构内部增加了冰的附着力所致。

综上所述,目前的研究多集中在水平表面上静止液滴的固化过程,而在许多实际情况中,液滴是在低温表面边流动边固化的。因此,为了更好地理解液滴的固化特性,本文对倾斜表面液滴的固化特征进行研究,并分析基底倾斜角、液滴体积以及表面浸润性对液滴固化时间的影响,以便为后续探讨更佳的抑制结冰方法提供理论参考。

1 实验设备与方法

1.1 实验设备

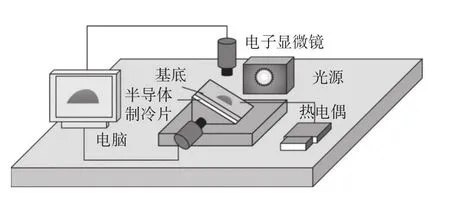

实验装置如图1所示。该装置主要包括倾斜台、CCD相机(Dino AM7915)、水循环制冷系统、冷光源等。实验时基底表面采用干净、平滑铝表面,实验介质采用去离子水。为了使铝表面洁净,首先依次采用丙酮和酒精进行清洗,然后置入超声波清洗器中用去离子水再次清洗,最后放在干燥阴凉处自然晾干,测得其表面表观接触角为83°±1°。疏水铝表面是利用Glaco Soft 99进行表面喷涂得到,然后将其放在烘干机中烘干。反复多次喷涂、烘干,以确保得到性能稳定的疏水铝表面。利用接触角测量仪测得疏水铝表面的表观接触角为148°±1°。实验时平均环境温度为20 ℃,平均相对湿度为60%。

图1 实验装置Fig.1 Experimental setup

实验中,首先,调整倾斜台的角度,将制冷装置紧固在倾斜台上,再将试件贴紧在制冷装置表面。然后,在试件表面轻轻沉积一滴液滴,利用相机观察液滴的运动以及固化特征,利用图像处理技术获得固化过程中的液滴高度、湿接触直径以及动态接触角,利用热电偶监测试件表面的温度。调整倾斜台倾斜角,使液滴开始向下运动,此时液滴边运动边固化,记录液滴运动时的固化特征,并利用图像处理技术对液滴的固化特征进行分析。分别改变液滴体积、倾斜台倾斜角以及平滑铝表面浸润性,进行液滴运动固化实验,分析这些因素对液滴固化特征的影响。

1.2 理论模型

考虑到在液滴固化过程中液滴与基底交换的热量相对于液滴与周围环境交换的热量要大一个数量级[19],因此,本文忽略液滴-空气界面的散热和蒸发损失的热量,仅考虑液滴与基底的热量交换。

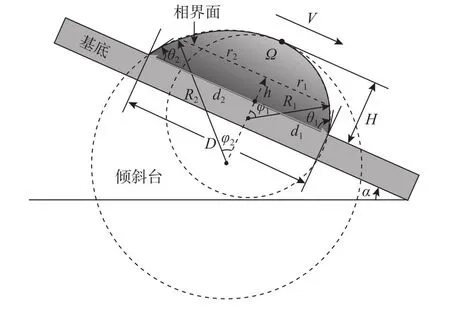

基于传热学理论建立双圆法倾斜面液滴固化模型,如图2所示。基于运动液滴的形态特征,将液滴分成两部分,并分别用两个不同半径的球进行等效,图中:R1、R2分别为前、后半部分等效球体的半径;假设液滴固化过程中的相界面为一水平面,d1、d2分别为液滴前、后等效液滴的湿接触半径;r1、r2分别为前、后等效液滴相界面的半径;φ1、φ2分别为瞬时R1、R2与液滴高度的夹角;θ1、θ1分别为液滴前、后端接触角;h为相界面高度;H为液滴最大高度;Ω为液滴体积;α为基底倾斜角;V为液滴沿基底水平方向上的运动速度;D为湿接触直径。

图2 倾斜面液滴固化模型Fig.2 Freezing model of a droplet on the tilted surface

在液滴固化过程中,相界面首先在液滴底部形成,随后相界面沿液滴高度向上推移,直到液滴完全固化。从相界面传至基底的热流量Φ为

式中:ΔT=TF-TS,TF为固液相界面温度,TS为基底表面测得的温度;k为冰的导热系数;A为相界面面积。

热流量导致相界面移动,即

式中:ρ为冰的密度;L为液体的固化潜热;t为液滴固化时间。

因此,在相界面处,有

将式(2)、式(6)代入式(7),得到

用φ1表示φ2,有

将式(9)化简,得

将式(3)、式(10)代入式(8),通过积分得到液滴固化时间为

2 结果分析

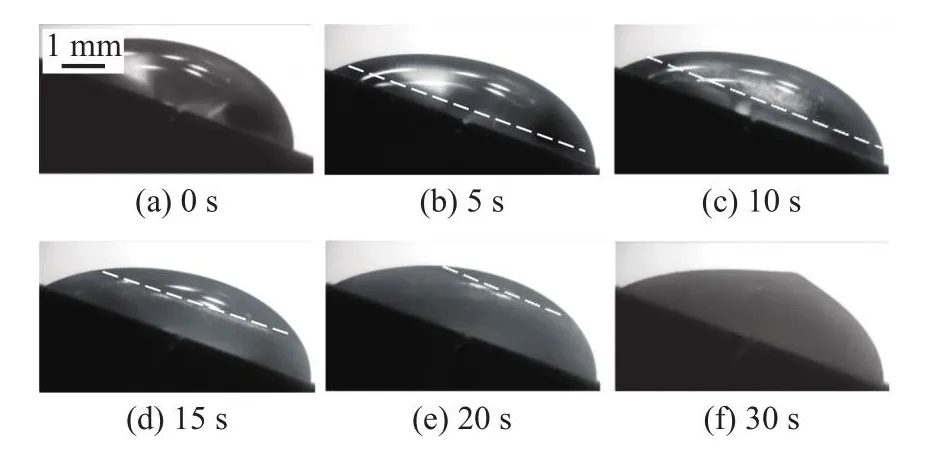

当将一滴常温液滴(20 μL)置于平滑倾斜(倾斜角20°,大于临界滑动角)的低温表面时,液滴在表面静止,但是由于重力的影响,其形态发生改变。液滴大部分体积积压在前端,导致前端接触角增大。当该接触角超过液滴的前进角且后端接触角小于液滴的后退角时,液滴整体开始移动。实验发现,由于前端接触线的运动速度超过后端接触线的运动速度,随着液滴的运动,液滴不断延伸,湿接触面积不断增大,运动受到的黏性阻力也随之增长,最终液滴会在某一位置停止运动。倾斜面上液滴固化过程如图3所示。

图3 倾斜面上液滴固化进程Fig.3 Freezing process of a droplet on the tilted surface

此外,随着液滴在基底表面移动,其温度不断降低,直至液滴成核,瞬间变成均匀的冰水混合物,随后相界面从液滴底部开始产生,并不断上升,直至液滴顶端,结冰过程结束。图3中虚线为固液相界面位置。实验中发现,随着固液相界面的不断推移,冰层的厚度不断增大,使得从底部到相界面之间的热阻不断增大,导致固液相界面向上推移的速度不断减小,也就是说,相界面的移动速度呈非线性特征。

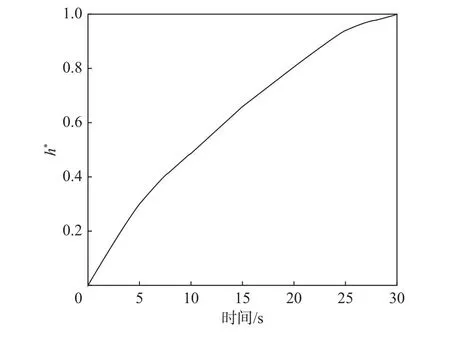

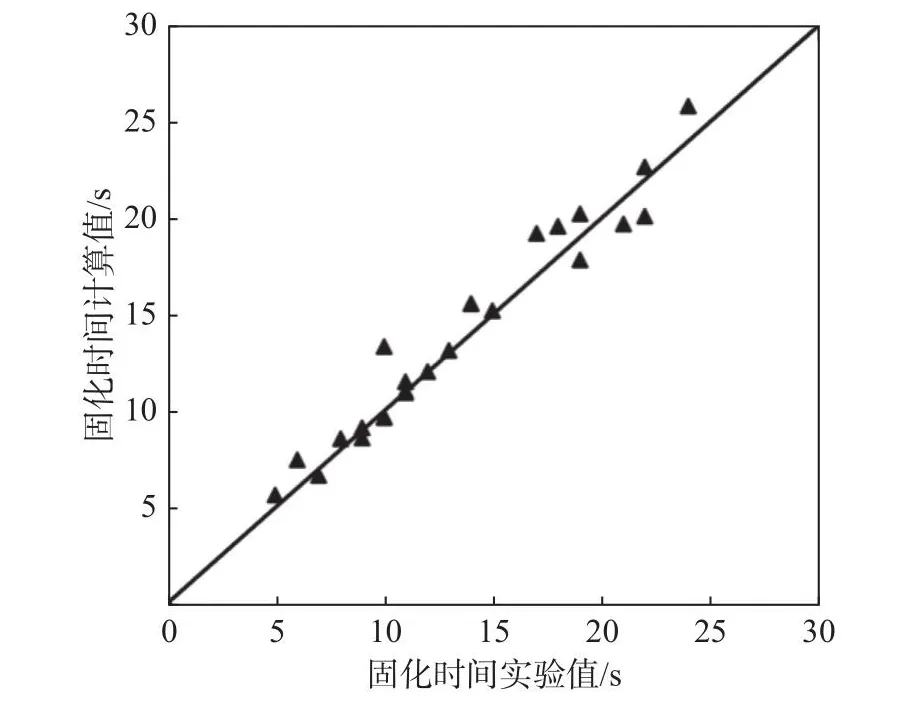

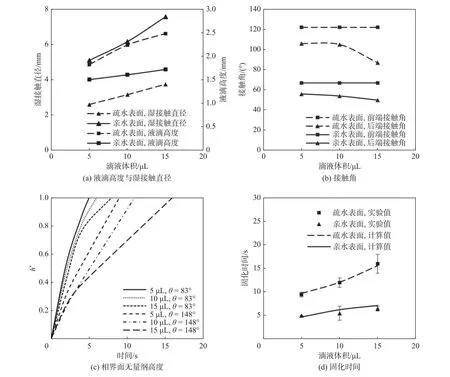

为了便于分析,定义无量纲相界面高度h*为液滴固化过程中瞬态相界面高度h与液滴固化完成后的最大高度hmax的比值 (h*=h/hmax)。实验得到的20 μL液滴的无量纲相界面高度h*如图4所示。此外,针对不同倾斜角、不同液滴体积以及不同浸润性表面上的液滴进行固化实验,将得到的实际固化时间与模型计算值进行比较,结果如图5所示。可以看到,两者吻合良好,验证了模型的正确性。

图4 无量相界面纲高度Fig.4 The dimensionless height of the phase interface

图5 固化时间实验值与模型计算值对比Fig.5 Comparison between experimental results and calculated values by the model of freezing time

2.1 基底倾斜角

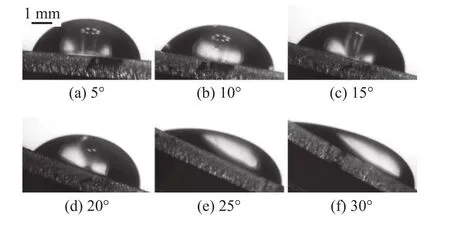

实验中采用20 μL的去离子水液滴,以平滑铝表面为基底,分别在5°、10°、15°、20°、25°、30°和35°倾斜角下进行固化实验。不同倾斜角下20 μL液滴开始固化前的前侧轮廓如图6所示。实验中,当倾斜角为35°时,液滴直接从表面滑出,因此认为在此条件下液滴不会发生固化。

图6 不同倾斜角下20 μL液滴开始固化前的前侧轮廓Fig.6 Profile of a 20 μL droplet before freezing

实验中发现,当倾斜角为5°、10°和15°时,液滴不会发生运动。随着基底倾斜角的增大,液滴前端接触角增大,同时后端接触角减小。此外,在这3种倾斜角下,液滴高度、湿接触直径没有明显的变化。

当基底倾斜角增加至20°时,液滴开始缓慢移动,但很快停止。该倾斜角与实验中测得的表面上去离子水的临界滑动角20°相一致。这是由于重力分量增加,从而克服了液滴与基底间的阻力。由于前端接触线移动速度要大于后端接触线移动速度,液滴被不断拉伸,其高度随之减小,造成液滴与基底间的接触面越来越大,阻力逐渐增大,液滴运动速度减慢直至运动停止。当基底倾斜角为25°、30°时,由于超过了液滴的临界滑动角,液滴可以一直在表面缓慢运动,直至液滴开始固化。在这个过程中,液滴运动速度逐渐增大,导致的湿接触直径更大、液滴高度更小。在不同倾斜角下,由于液滴被拉伸,其前、后端接触角也不断减小。不同倾斜角下开始固化前的液滴高度、湿接触直径以及前、后端接触角分别如图7(a)、(b)所示。

图7 不同倾斜角下液滴各参数变化特征Fig.7 Variation characteristics of the droplet parameters on the surface with different tilted angles

不同倾斜角下液滴的无量纲相界面高度h*如图7(c)所示。从整体上看,随着时间的推移,液滴的无量纲相界面高度逐渐增大。此外,随着基底倾斜角的增大,当基底倾斜角小于液滴的临界滑动角(本实验中小于20°)时,液滴高度和湿接触直径基本不变,因此无量纲相界面高度基本相同,固化时间基本不变。当基底倾斜角大于临界滑动角(大于20°)时,液滴与低温表面的接触面积增大,液滴高度降低,冰层厚度相对减小,即热阻减小,液滴的无量纲相界面高度增加速度明显加快,液滴固化时间缩短。液滴固化时间如图7(d)所示。此外,随着相界面高度的增加,冰层厚度逐渐增加,热阻随之增大,无量纲相界面高度增速放缓。

2.2 液滴体积

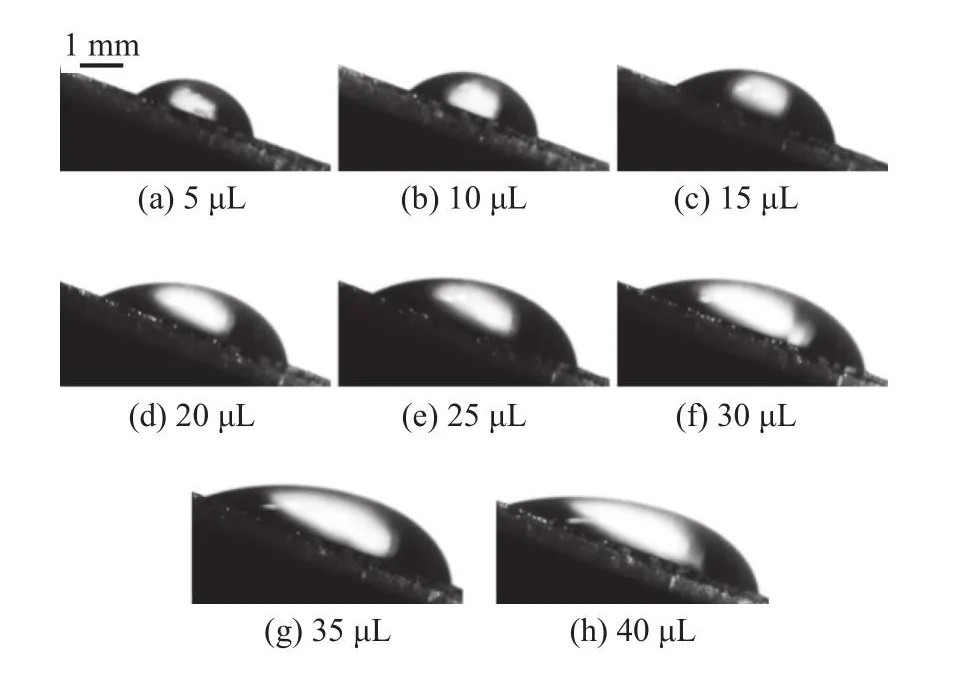

采用平滑铝表面为基底,当其倾斜角为20°时,分析了体积分别为5、10、15、20、25、30、35、40和45 μL的去离子水液滴的固化特征。实验中,当液滴体积为45 μL时,液滴迅速滑出实验区域,其他尺寸液滴固化前瞬时形态如图8所示。

图8 不同体积液滴开始固化前的前侧轮廓Fig.8 Profile of a droplet with different volume before freezing

实验中发现:当液滴体积为5、10和15 μL时,液滴处于静止状态,液滴高度和湿接触直径保持不变。当液滴体积逐渐增加时,液滴沿倾斜表面的重力分量增加,直到克服了液滴与基底间的黏性阻力,液滴开始缓慢移动。

当液滴体积在20 ~ 35 μL时,液滴前端接触线移动速度超过后端接触线,且后端接触线很快停止移动。随着液滴体积增大,液滴运动时间越长,液滴拉伸程度越大,湿接触面积不断增大,直到作用在液滴上的驱动力不能克服与基底的黏性阻力时液滴停止运动。此外,由于液滴拉伸程度较大,导致液滴高度增幅并不大。液滴固化前的液滴高度和湿接触直径如图9(a)所示。液滴停止运动时前、后端接触角如图9(b)所示。可以看到,随着液滴体积的增大,前、后端接触角θ1、θ2均呈减小的趋势,且两者差值随着液滴体积增大逐渐增加。因此,液滴体积越大,其运动能力越强。

图9 不同体积液滴各参数变化特征Fig.9 Variation characteristics of the droplet parameters with different volumes

不同体积液滴的无量纲相界面高度h*如图9(c)所示。可以看到,在相同时间内,小液滴的无量纲相界面高度增速更快。这是因为随着液滴尺寸的增大,固化过程中需要从基底传递更多的热量,导致其相界面增加缓慢。此外,随着相界面高度上升,相界面向液滴顶端推移需要克服的冰层热阻也增大。当液滴体积小于20 μL时,液滴处于静止状态,此时液滴高度随着液滴体积的增大而增大,导致固化时间逐渐延长。当液滴体积增加至25 μL时,液滴开始运动。随着液滴体积继续增大,液滴开始拉伸,湿接触直径显著变化,同时液滴高度小幅增加,液滴固化时间增幅放缓。当液滴体积增加至40 μL时,由于前、后端接触线移动速度接近,液滴湿接触直径拉伸程度较小,但液滴高度继续增加,液滴固化时间突增。不同体积液滴的固化时间如图9(d)所示。

2.3 表面浸润性

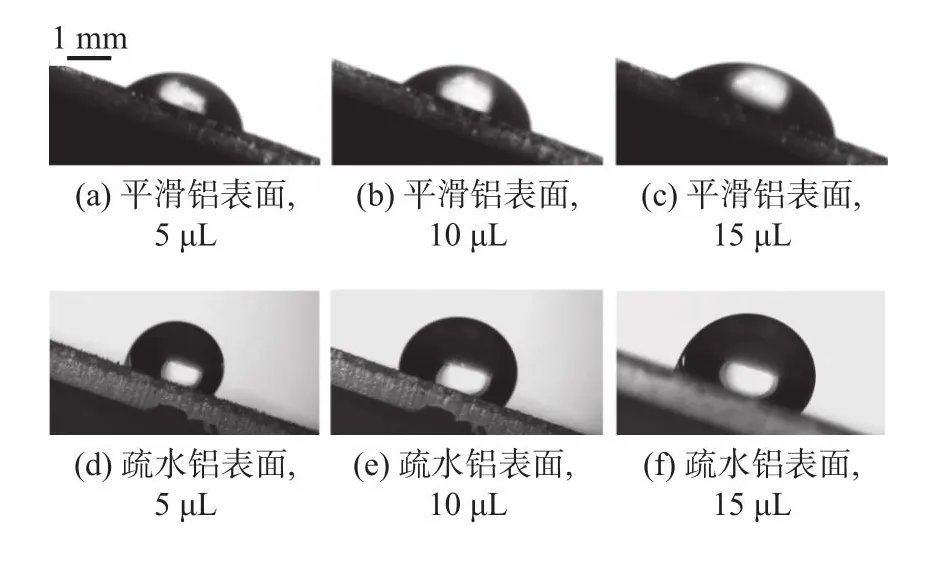

为了分析基底表面浸润性对液滴固化时间的影响,通过对基底表面进行改性得到超疏水浸润性表面(表观接触角为148°±1°),并将其与未改性的基底表面(表观接触角83°±1°)进行对比。当基底倾斜角为20°,采用体积分别为5、10、15和20 μL的去离子水液滴进行实验。注意到,当液滴体积超过20 μL时,在超疏水表面上液滴迅速滑出实验区域。不同浸润性表面上液滴固化前形态如图10所示。

图10 平滑铝表面和疏水铝表面上液滴开始固化前的前侧轮廓Fig.10 Profile of a droplet before freezing on the smooth aluminum surface and hydrophobic aluminum surface

图11为不同浸润性表面上液滴各参数变化特征。当液滴体积为5、10和15 μL时,液滴均处于静止状态,但是随着液滴体积的增大,液滴高度和湿接触直径明显增大,接触角滞后(前进角与后退角之差)不断减少,如图11(a)、(b)所示。在相同基底倾斜角、相同液滴体积下,相比于平滑铝表面,疏水铝表面上液滴高度以及前、后端接触角都更大,湿接触直径更小。

图11 不同浸润性表面上液滴各参数变化特征Fig.11 Variation characteristics of the droplet parameters on the surface with different wettability

对于疏水铝表面上的液滴,由于液滴前、后端接触角θ1、θ2相比平滑亲水表面的更大,液滴高度也更大,导致液滴固化过程中需克服的热阻增大,固化时间显著增加。

不同浸润性表面上液滴无量纲相界面高度h*如图11(c)所示。疏水铝表面上h*移动速度相对亲水表面的减慢,且液滴尺寸越大,h*变化越慢。这是因为随着液滴体积增大,其高度不断增加,热量传递的热阻增大,从而使得h*的移动速度减小。

不同浸润性表面上液滴固化时间如图11(d)所示。疏水铝表面上液滴固化时间比光滑铝表面上的更长,原因在于液滴在超疏水表面上湿接触面积更小,同时液滴高度更高,热量传递的热阻更大。此外,在超疏水性倾斜表面上,当液滴尺寸较大(本文中体积大于15 μL的液滴)时,液滴可快速从表面滚落,从而避免了液滴在表面结冰。

3 结 论

本文对倾斜低温表面上液滴的固化特征进行了研究,分析了基底倾斜角、液滴体积和基底表面浸润性对液滴固化特征的影响。结果表明:当液滴体积和基底表面浸润性一定,基底倾斜角为5°、10°和15°(小于临界滑动角20°)时,湿接触直径和液滴高度无太大变化,导致热阻基本不变,液滴固化时间无明显变化。当倾斜角超过液滴临界滑动角20°时,湿接触直径增大,液滴高度减小,导致热阻减小,固化时间缩短。此外,液滴固化时间随着体积的增加而增加。主要是由于液滴高度随着体积增大不断增大,传热热阻因而增大的缘故。最后,表面浸润性显著影响液滴固化时间。疏水铝表面(静态接触角为148°±1°)相较平滑铝表面(静态接触角83°±1°)而言,液滴与基底间接触面积显著减小(传热面积减小),且液滴高度更高,传热时热阻更大,因此液滴固化时间更长。最后,本文采用双圆法建立了倾斜面上液滴固化时间模型,并将模型计算值与实验值进行了比较,发现两者吻合良好。