基于BP神经网络连接端子温挤压成型优化

2023-06-07肖展开罗宁康唐方艳薛茂远

梅 益 肖展开 罗宁康 唐方艳 薛茂远

(贵州大学机械工程学院 贵州 贵阳 550025)

0 引 言

目前,在人类生活的各个领域均有人工神经网络涉及,其在非线性优化、信号处理、机器视觉、智能控制、模式识别、传感技术等方面已经取得了很大的进展[1-2]。近年来,包括BP算法在内的人工神经网络在金属成型领域成功应用,主要涉及到成型过程工艺参数的优化与预测、几何尺寸的优化和挤压模具结构的优化、模具形状的优化设计、减少有限元计算量等。另外,人工神经网络的应用几乎涵盖了机械工程领域的各个方面,例如:人工神经网络具备在机械故障诊断中对多参数、多特征信息的综合决策能力[3]。如果想要对系统的运行状态进行实时诊断和决策,只需要将在线获取的当前时刻的状态信息输入网络便可实施[4],其良好的自学习、自组织、自适应能力可以离线分析和决策。再比如,在机械运动学领域,平面2R机械手逆运动学的求解,可以通过BP神经网络有效地进行,通过在机械手的运动空间中进行几何分析,确定逆运动学多解的规律,同时在BP神经网络的输入中增加方位角作为特征参数,其误差之小甚至可以忽略[5]。

温挤压工艺对于材料加工具有重要意义,其近净成型或净成型特点,100%材料利用率极具竞争力,能充分满足行业对于各成型零件的即时需求。采用温挤压成型的零件,由于模具本身接触表面和挤压特点,能够达到较为理想的表面粗糙度情况,尺寸精度亦可达到较为理想的数值,金属材料组织结构有较大改善,工件强度增强。人们对于挤压变形规律的研究大致上包括理论解析法和数值分析法两个方面。在相关理论方法成熟以来,人们对于挤压力的相关计算通常采用理论解析法。用于研究挤压规律的理论方法思路各不相同,主要有主上限法、应力法、滑移线法[6]。本文圆棒挤压力的计算公式就可以通过主应力法得到[7]:

(1)

式中:Pf为单位挤压力;uf为摩擦系数;d0、d1为挤压筒及工作带直径;Pk为金属变形抗力;h0、h1为挤压筒内未变形区及工作带长度。

另外,有限元法、有限体积法等是广泛应用于CAD/CAE软件中的数值分析方法。数值计算理论以及相对应的计算机技术的迅速发展,使得有限元法成为一种强有力的数值计算方法,能够处理几乎所有连续介质和场问题。

1 工艺分析

1.1 有限元理论概述

应用能量来建立泛函变分求解,是有限元法的基本原理[8]。这在本质上是一定数目的节点中有限的函数中定义,有限单元集合将研究对象离散开来,用连续函数描述单元内部情况。集成单元方程,组建整体刚度矩阵,数值的求解用整体方程来实现,由此得到解决该问题的方案。该计算可以模拟挤压加工过程,直到稳定态,此时所得的单位挤压力可以作为所需求的单位挤压力。刚塑性有限元法基础是刚塑性材料不完全的广义变分原理,即在变形场中可得泛函[9]:

(2)

式中:ε为应变速率列阵;v为速率列阵;p为Sp上给定表面力的列阵;c为[1 1 1 0 0 0]T;τK为抗剪屈服应力(MPa);λ为拉格朗日乘子;S为变形体表面积(mm2);V为变形体体积(mm3)。

在一定的速度场中,满足应变速率关系以及速度边界条件,使得上述泛函取驻值的速度场是真实值[10]。其实施步骤是:

(1) 根据不同的变形特性,抽象得到计算模型,从而将可变形的整体划分为有限数量的离散单元。

(2) 具体分析每个离散单元。

(3) 由各单元集成为整体,得到一个非线性方程组,其结点速度为未知量。

(4) 引入已知边界条件。

(5) 摄动法,将非线性方程组进行线性化处理。

(6) 迭代法,求解节点速度场。

(7) 后置处理,求得未知量。

以上步骤借助于计算机相关程序来实现。解决软件问题的关键在于能够妥善处理好初始速度场、计算网格畸变、迭代收敛、金属流动方向发生突变的奇异点等问题[11]。

1.2 工艺参数分析

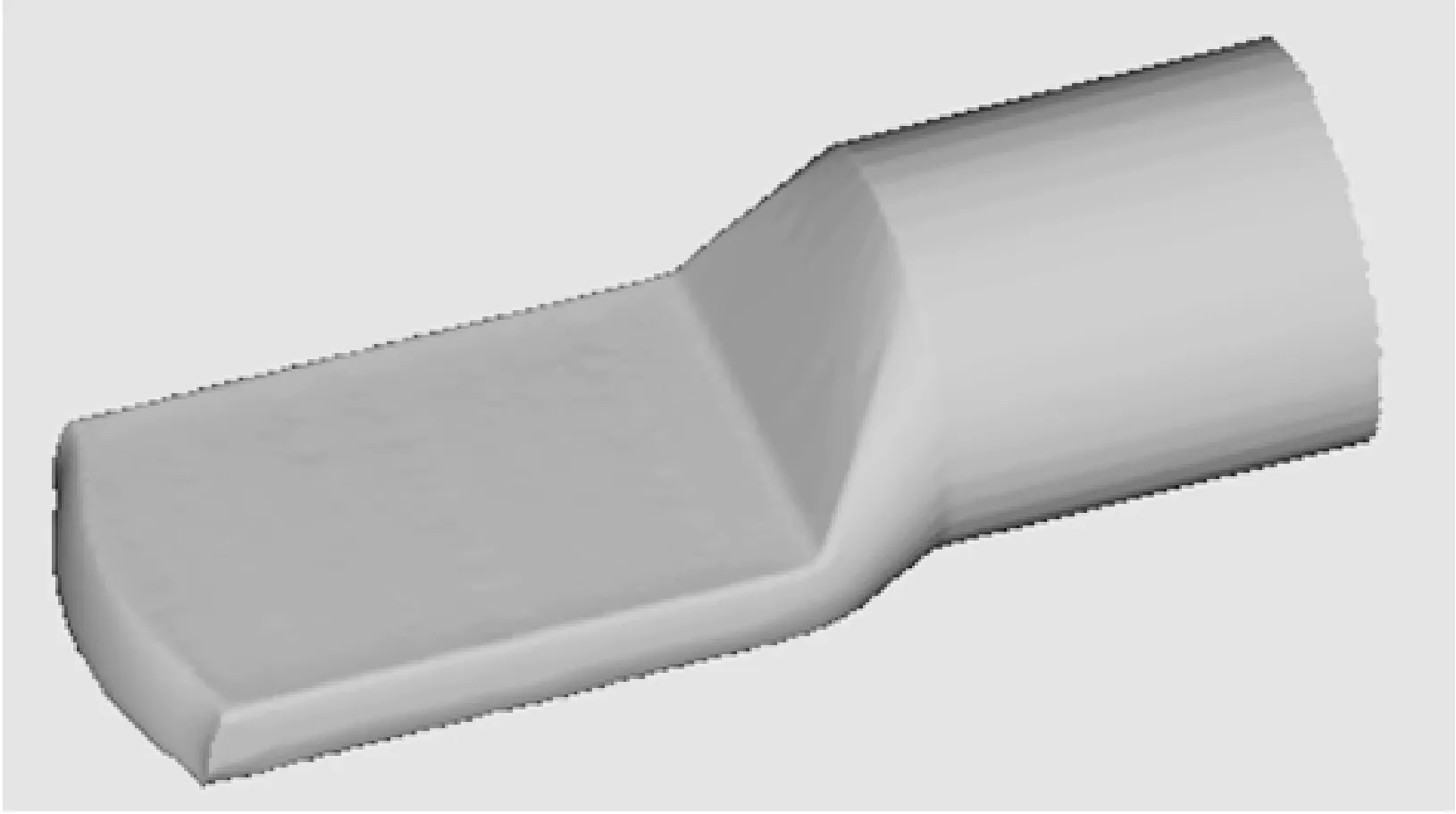

一般情况下,模具在满足成型条件下,不对模具本身进行修改,仅通过调整工艺参数达到优化成型件的目的。采用SOLIDWORKS软件建立连接端子实体模型,产品包容尺寸为20 mm×17 mm×48 mm,基于工厂实际,选用CuZn40Pb2合金材料,中等含铅量的(α相+β相)两相黄铜,适于热、冷压力加工,但铅黄铜冷加工性能较差,变形硬化大。合金在550~650 ℃温度区间具有超塑性,并且铅在铜锌二元合金中几乎不固溶,在固溶体中的分布也是以游离状态孤立存在,从而使得这些质点具有优良的减磨和润滑性能,在不加润滑剂情况下摩擦系数为0.17,其机械加工零件表面精度很高,采用锥形面锁紧两半凹模闭式挤压模具进行成型。常温下材料主要性能参数为:抗拉强度εb≥440 Mpa,伸长率δ5(%)≥15,硬度≥85 HB,密度为8.5 g/cm3,断面收缩率≥50%,屈服强度为400 MPa,拉伸弹性模量为105 GPa,泊松比v为0.324。依据模具制造相关原理和实际需求,对端子过渡区域相关结构进行改造,设计相关模具。一次挤压成形件如图1所示。

图1 连接端子模型

1.3 基于DEFORM的CAE前期分析

研究表明,局部变形不均和应力集中导致成型件表面裂纹,DEFORM软件通过对材料的更准确描述,更加直观真实地反映出相关的数据信息。整个DEFORM有限元数值模拟仿真表达的基础是能够准确描述变形材料流变细节,从材料的塑性性能考虑,主要通过幂指数规则进行表达:

(3)

运用DEFORM-3D软件对该挤压过程进行模拟,挤压件对于外形以及应力应变量均有要求,且受到多方面的制约,多种因素综合下来,随着挤压速度提升挤压件不均匀变形程度是增加的。对图1成型各参数进行分析,分析以模型工作区域全部填满且无缺陷以及加工过程中不出现折叠现象作为基准。初始工艺参数为:模具温度300 ℃,坯料温度550 ℃, 挤压时间6 s,工作状态下最大主应力为200 MPa。

结果表明,受最小阻力定律影响,坯料在挤压过程中填充效果良好,流动方向与主模具基本一致,整体上折叠和填充不满等缺陷较少,从充填结果来看, 设定的温挤压系统能较好地满足本挤压件的充填要求, 表面缺陷如缺料、飞边等出现的概率较低。但由于挤压件非前后对称体,在流入工作带时前后速度发生变化,工作带内挤压件产生波动,表面生成微观波纹,影响最终表面质量,进而导致对加工工序可能提出新的要求。对成型参数进行优化是准确得到最优解的必须过程。由于其Y和Z向选取固定点,所以其表面质量检验方法只需计算其固定点表面的X单向坐标数值的方差,即表面偏距方差:

(4)

式中:S为表面偏距方差;x1为各个固定点x坐标数值;xave为固定点坐标平均值。

2 基于BP神经网络工艺优化

在连接端子挤压成型时,影响其注塑过程的工艺参数主要有坯料温度、模具温度、挤压力、挤压时间等。其中挤压时间决定了挤压力的大小。选择适当的坯料温度和模具温度,可以降低制件的收缩和表面裂纹等缺陷,采用适当的挤压时间可以预防出现折叠等缺陷。由于端子的前后不对称性,在挤压过程中容易发生前后流速变化,挤压成型件产生翘曲的现象,所以在挤压成型时需要建立准确的维持压力的条件,采用合理的挤压时间和压力。在温挤压过程中,来自热坯料的热传递以及克服坯料与结晶器之间摩擦所做的功使模具温度升高,从而可能在一定程度上会改变模具的强度。此外,温度和挤压压力的周期性变化也增加了模具材料疲劳失效的可能性[12]。Kocanda关于温挤压模具最佳温度研究中指出,模具的温度变化仅限于模具表面上比较薄的一层材料内,离模具表面几毫米深处温度便无变化,同时,温度过高会影响模具的疲劳寿命,因此,必须建立恒定的温度体系。选取成型件上10个特定点的表面偏距方差作为判定其成型质量的依据,生成BP神经网络模型。

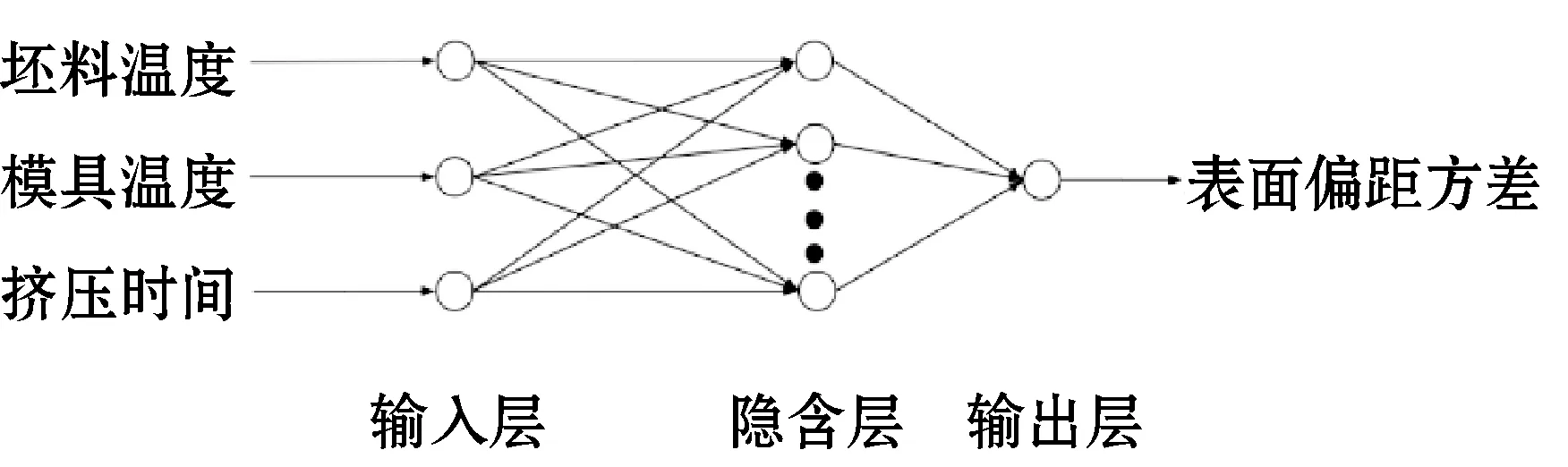

2.1 BP神经网络的建立

本文以坯料温度、模具温度、挤压时间作为BP神经网络模型的输入参数,以10个表面特定点的偏距方差作为BP神经网络模型的输出参数,建立3个输入量、1个输出量的BP神经网络拓扑模型,以便对连接端子不同的工艺参数组合的挤压成型效果进行准确预判[13]。

本例所采取的多输入—单输出BP网络结构参数设置如下:输入层节点数为3,输出层节点数为1,隐含层层数为1。隐含层节点数s可以采用式(5)确定。

(5)

式中:u表示输入神经元个数;v表示输出神经元个数,a为[1,10]之间常数。初步选定s=6,取值范围为[6,11],可以根据神经网络训练时的具体情况进行调整,得到最优隐含层神经元数目。三层BP神经网络结构如图2所示。

图2 三层BP神经网络结构

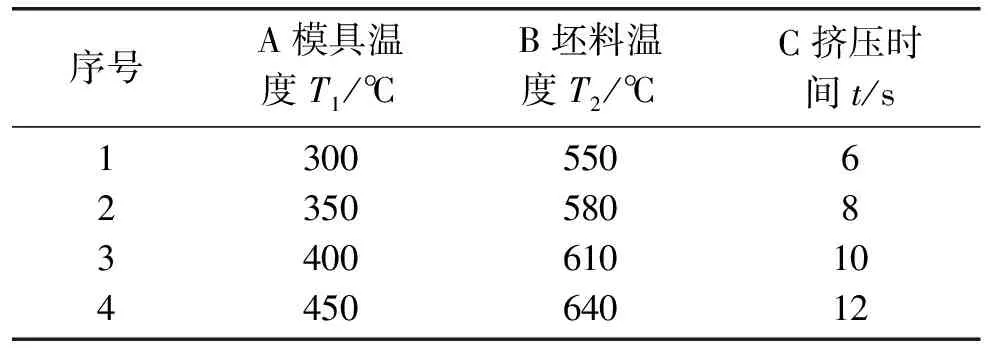

2.2 正交实验及样本分析

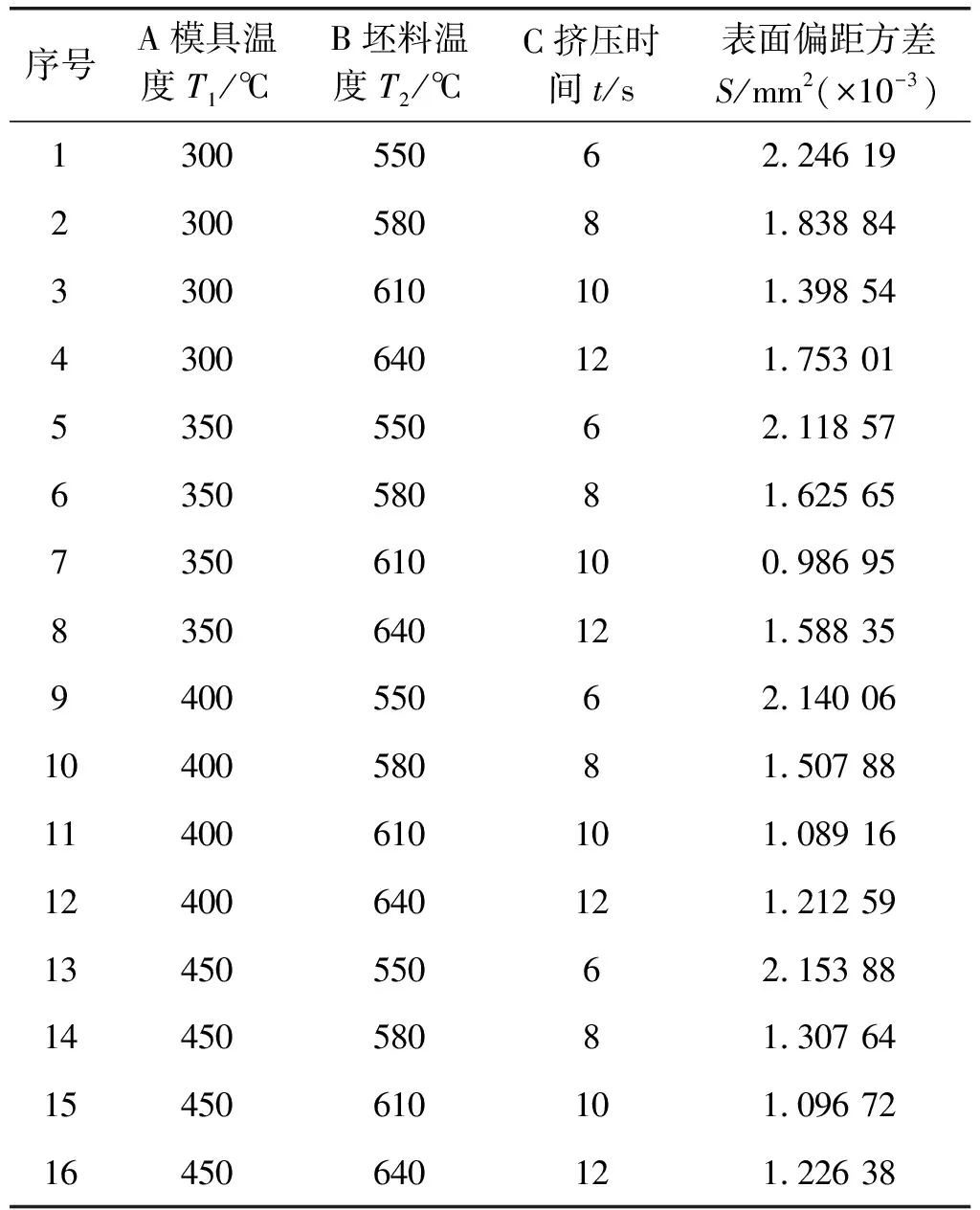

分别选取坯料温度(A)、模具温度(B)、挤压时间(C)这3个因素作为BP神经网络算法的初始训练参数,根据初始参数,每个工艺参数选取4个水平,按照Taguchi实验的设计思路,抽取正交实验中16组方案的分析结果作为样本来训练BP神经网络。水平值取值见表1。

表1 因素水平表

BP神经网络的合理建立需要一定数目的训练样本。需要注意的是,样本数越多,所建立的BP神经网络与输入输出之间的映射关系将会越紧密。但是,同时会增加大量的计算量。因此,本文采用三因素四水平的正交实验得到16组训练样本,用于BP神经网络的训练拟合。其总的训练样本如表2所示。

表2 BP神经网络训练样本数据汇总

从因素效应分析(见表1)结果看,对表面质量的影响程度从大到小依次是T2→t→T1,即坯料温度是控制表面偏距方差的主要因素;其次是挤压时间,挤压时间决定了成型件与模具内表面的作用时间;均值直观分析较优的水平组合为:T1(2)T2(3)t(3),即模具温度T1(350 ℃)、坯料温度T2(610 ℃)、挤压时间t(10 s)。

2.3 BP神经网络结构及训练方法

为直观描述变量与目标函数变化之间的趋势关系,将现有数据代入BP网络进行分析预测。为了保证输入输出数据分布范围的直观有效,并且使得训练样本能够快速收敛并满足精度要求,使训练样本数据落在[-1,1]之间,在此对数据进行归一化处理,即:

(6)

式中:输入数据和输出数据用xi表示,数据中的最大值表示为xmax,最小值为xmin。在训练函数中,通过数值模拟得到表2所示数值,防止数据过小化,提取总倍数(10-3),然后对处理后数据归一化处理,而坯料温度 (A) 、模具温度 (B) 、挤压时间 (C)也均大于1,因此也要进行归一化处理。

在训练过程中,当训练的误差小于目标值或者达到最大训练次数时,训练自行终止。此外,为了使最后结果回到实际数据,模型输出后采用反归一化处理。BP神经网络训练时采用准牛顿算法(BFGS), trainbfg算法收敛速度较快、步长较少,适用于多种形式的神经网络。输入层函数采用非线性logsig,输出层函数采用线性purelin。网络性能目标误差为10-2,速率为10-2,最大训练次数为1 000。

2.4 BP神经网络训练验证

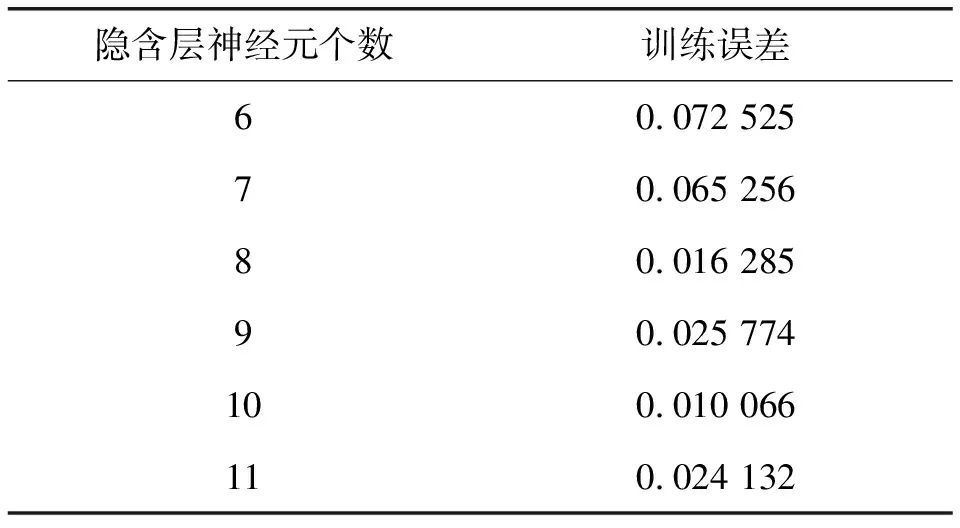

在该样本条件下,检验增加附加动量和梯度下降法来改进算法的措施效果不明显,舍弃改进方案。有关文献已经证实了,以任意精度逼近任意函数可以通过一定条件下一个三层的神经网络实现,且与一个隐含层相比,神经网络拥有两个隐含层对于提高预测的准确率并无帮助[14]。经过实验对于不同隐含层神经元数量设定,得到隐含层神经元在不同数目下的训练误差对比如表3所示。

表3 隐含层神经元数与训练误差表

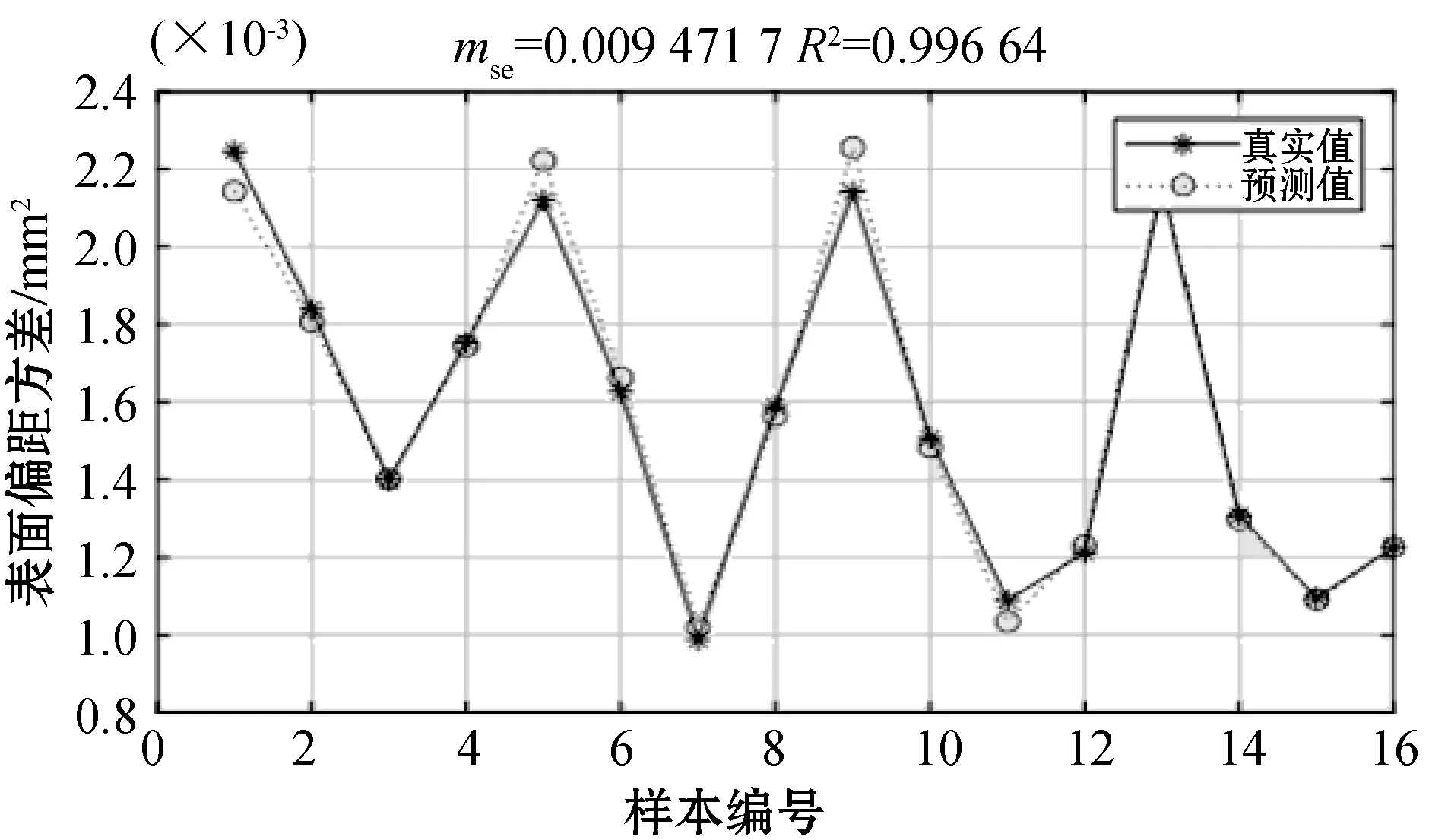

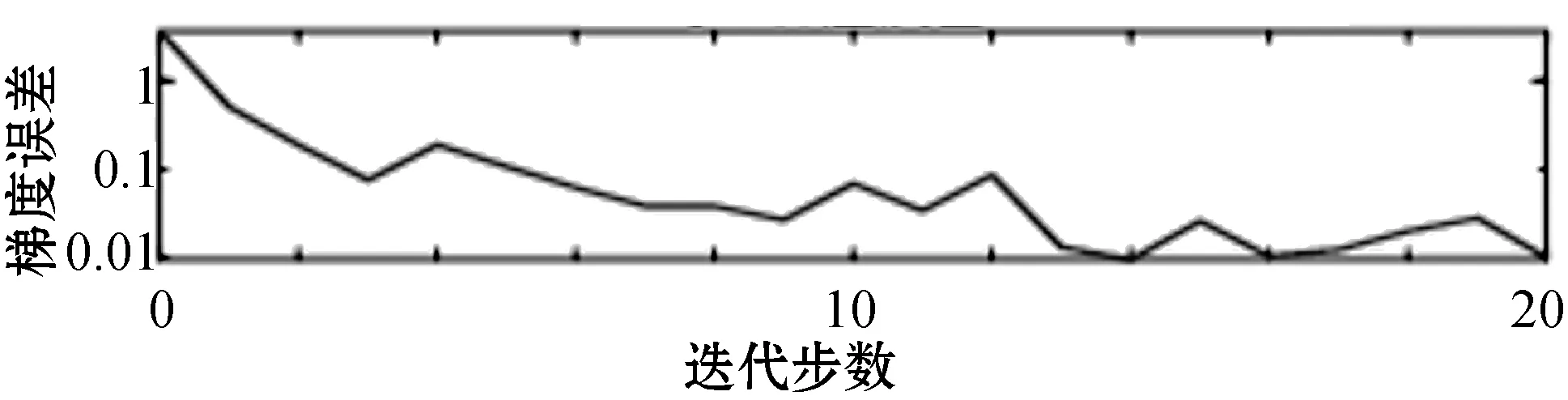

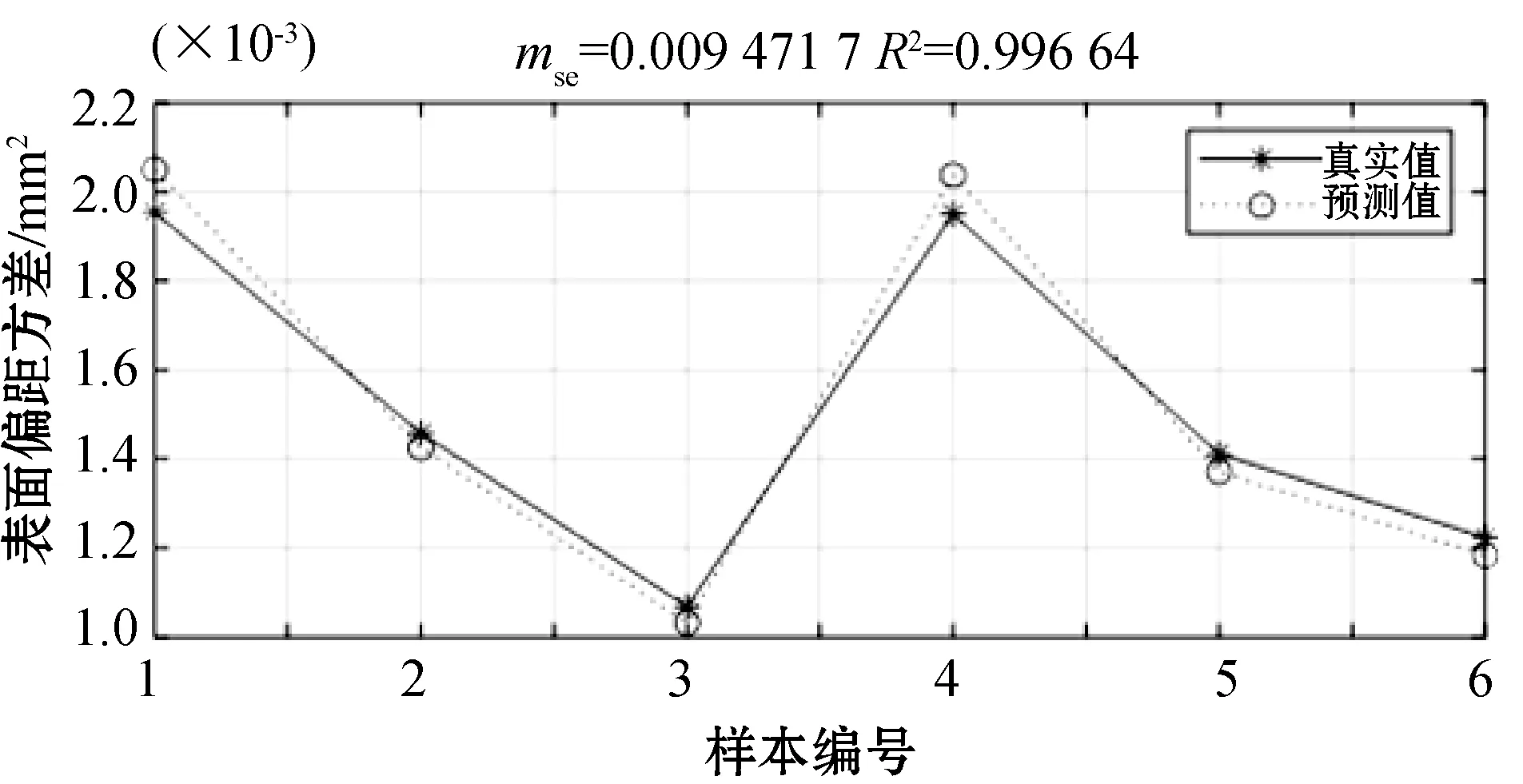

根据训练误差大小,选定隐含层神经元个数为10。通过随机的初始参数设定,经过训练过程中参数和权值的不断修正,最终训练精度达到要求,图3为训练样本与预测结果对比,其中:mse表示回归均方误差值;R2为决定系数。图4为BP神经网络训练误差曲线,输出的最小误差稳定在要求精度以下,网络迭代停止,经20步梯度迭代后,迭代误差约为0.01。

图3 BP模型对测试集样本的预测结果与测试集真值对比

图4 BP算法误差迭代结果误差

根据对比BP神经网络输出与DEFORM软件模拟数值,除个别点位外,二者非常接近,该网络下具有良好的拟合精度。

2.5 BP神经网络检测

为进一步验证BP神经网络的正确性,现给出表4所示6组检验样本进行拟合,其验证结果如图5所示。

验证样本中包含各个水平仿真结果,通过与BP神经网络预测比较,验证最优解的正确性。

图5 测试集样本与预测结果对比

BP神经网络输出值与模拟值可以利用式(7)计算相对误差值。

(7)

由式(7)计算出各个目标函数的相对误差值,将计算结果填入表4。分析结果可以看出,各个目标函数的相对误差绝对值控制在2%~5%之间,数值误差在允许范围内。由此得到通过仿真模拟和网络预测分别得到的数据具有比较好的吻合程度,其预测精度也达到了本次研究的要求。想要得到满足连接端子挤压成型技术要求的最优工艺参数,可以直接将不同样本在BP神经网络模型中进行对应,就可以预测出相应的结果,再根据结果寻优即可[15]。经过以上步骤之后基本实现了本次研究的目的,为增加本次研究可行性,需对最优解进行分析,对相似研究亦可同样进行。实现函数逼近BP神经网络设计的MATLAB的m文件的部分文件如下:

net=newff(pn_train,tn_train,10,{′logsig′ ′purelin′} , ′trainbfg′);

net.trainParam.epochs=1000;

net.trainParam.goal=1e-3;

net.trainParam.show=10;

net.trainParam.lr=0.1;

net=train(net,pn_train,tn_train);

tn_sim=sim(net,pn_test);

E=mse(tn_sim-tn_test);

R2=(N*sum(tn_sim.*tn_test)-sum(tn_sim)*sum(tn_test))^2/((N*sum((tn_sim).^2)-(sum(tn_sim))^2)*(N*sum((tn_test).^2)-(sum(tn_test))^2));

3 优化结果分析

经过正交实验分析和BP神经网络验证得到满足汽车连接端子挤压成型时的较优工艺参数组合,相对应的较优工艺参数组合为:模具温度350 ℃,坯料温度610 ℃,挤压时间10 s。

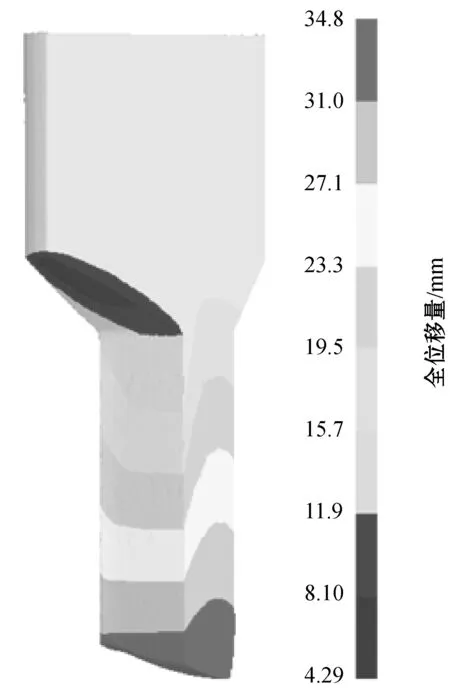

将BP神经网络验证后最优工艺参数组合输入DEFORM中的成型模型,并进行表面质量分析,将初始工艺参数(模具温度300 ℃, 坯料温度550 ℃, 挤压时间6 s)与最优参数对比[16],优化前后最大主应变量对比图如图6所示。

(b) 优化后最大主应变分布图6 优化前后最大主应变量对比图

优化前各应力分布不均且过度不均匀,易导致工件表面产生裂纹、凸凹坑等小缺陷,影响表面综合质量。优化后应力集中现象改善,缺陷减少,增加了工件本身的综合质量。通过对工件全位移分析,可以得到工件流变规律特点,其剖面如图7所示。

图7 工件流变仿真模型剖面示意图

由于工件偏心的原因,受凹模内壁表面摩擦力的影响,工件前表面流变速度明显高于工件后表面,且表面流变速度高于工件内部,对于研究各类模型锻件具有一定参考意义。

4 结 语

(1) 以挤压过程中与挤压件表面质量密切相关的工艺参数(模具温度、坯料温度和挤压时间)为研究对象,采用三因素四水平正交实验法对该工艺参数进行优化设计,分析了仿真在各工艺参数条件下的偏距方差值。结果表明坯料温度对表面质量的影响最为明显。

(2) BP神经网络在验证样本数据过程中,能够较高程度地拟合,但是还有一定数量点的数据存在误差较大现象,DEFORM软件本身的一些问题没办法很好地解决,进一步研究可以采用多软件仿真对比的方法,提高数据的准确性,进一步提升本文采用方法的应用范围和能力。

(3) BP神经网络在机械工程应用领域广泛,其他神经网络在多目标优化、故障诊断、运动学求解等方面也都有较多的研究和成果,同时多种算法相结合改进的思路,对于完成更加复杂的模型未知系统和多维非线性系统应用具有广泛的实践价值。