基于DSP+FPGA 的电源控制器在水电解制氢系统中的应用

2023-06-07杨世泽荀庆来周圣岳

杨世泽,荀庆来,周圣岳

(中机国际工程设计研究院有限责任公司,湖南长沙,410018)

0 引言

随着全球气温增长,温室气体的排放问题成为世界聚焦点。2016 年签署的《巴黎协定》提出过1.5℃的温控目标[1],为达到该目标,联合国环境规划署指出,在2020-2030 年间,温室气体的排放量应达到每年下降7.6%的要求。氢气是一种清洁的能源,便于长期储存和移动,无论是应对全球变暖问题,还是关注到新能源在未来的市场问题,无疑,氢能的利用将成为全国乃至全球发展的重点。

氢气的生产可以通过电解水得到,水资源是地球上最丰富的资源之一。氢能的发展离不开电解水制氢。电解水主要由电解槽来完成,电解槽通过直流供电,是一个低压大电流系统[2],对供电系统的稳定性以及响应速度有较高的要求,因此直流供电电源的控制是氢能发展的一个研究方向。

先进的控制系统是电源的核心组成,以DSP 为代表的控制系统在中低压小功率的设备上已经广泛应用,但制氢领域中由于功率较大,DSP 尚有不足。近些年发展起来的FPGA具有强大的并行处理能力,能够完成复杂的时序逻辑设计,具有高速的AD 采样,能作为硬件保护在DSP 的软件保护功能之外再加一道保障,保证控制系统的可靠性,同时它提供的额外的通道也避免了DSP 处理器通道数不足的问题,这些能弥补DSP 在大功率系统中的不足。

基于上述研究背景,本文提出了一种基于DSP+FPGA 的控制架构,针对电解槽的供电问题,设计出了相应的控制器。文中首先对控制器的组成和工作原理进行介绍;其次,对以该控制器为核心的直流电源进行阐述;最后,将该电源系统应用到实际的制氢试验中。

1 控制器

控制器逻辑架构如图1 所示,由①控制底板、②信号采集板、③光纤子卡板、④DSP 核心板和⑤赫优讯模块五部分组成。整个控制器系统选用的器件同时具备高性能和可靠性。其中,位于DSP 核心板的DSP 处理器选用TI 公司的TMS32028335,该芯片具有150MHz 主频、32 位高精度浮点处理单元,6 个DMA 通道支持ADC、McBSP 和 EMIF,有多达18 路的PWM 输出,其中有6 路为TI 特有的更高精度的PWM 输出 (HRPWM),12 位16 通道ADC,得益于其浮点运算单元,用户可快速编写控制算法而无需在处理小数操作上耗费过多的时间和精力,与前代DSP 相比,平均性能提高50%,并与定点C28x 控制器软件兼容,从而简化软件开发, 缩短开发周期,降低开发成本。DSP 核心板作为控制器的主要运算单元,主要进行DIDO 信号处理,模拟信号收集、配置通讯模块以及生成PWM 电脉冲信号和对系统进行软件保护。

图1 控制器架构图

FPGA 位于控制底板上,采用的是Altera 公司的MAX10 芯片, MAX 10 器件逻辑资源达到50000 个,用户IO 也达到500,特点如下:

(1)内部存储的自配置双映像;

(2)全面的设计保护功能;

(3)集成的ADC;

(4)实现Nios II 32-bit 微控制器IP 的硬件。

此外,控制底板还包含了供电模块、数DI/DO、光纤接口、模数转换模块(ADC),主要功能是用于脉冲驱动信号的时序处理、反馈信号的故障处理以及提供控制器的硬件保护功能。

信号采集板负责模拟信号调理,同时设有模拟比较功能,可以设置信号硬件保护值,提供比较翻转信号到底板FPGA 进行阈值保护;光纤子卡用于扩展一组光纤接口。图2 为控制器总成的实物俯视图。

图2 控制器实物图

2 直流电源

■2.1 电气原理

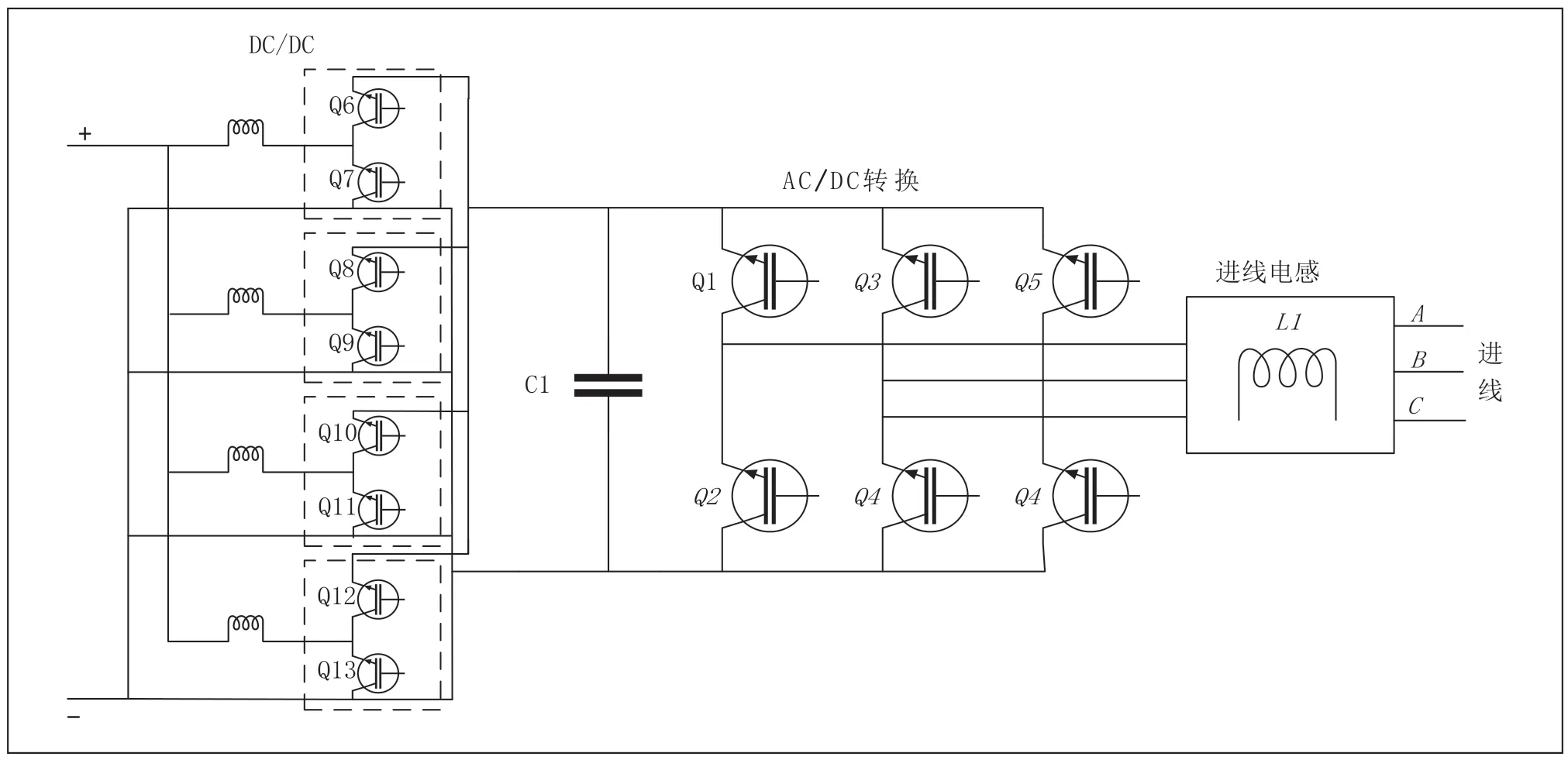

如图3 所示,整个电源系统由三相AC380V/50Hz 交流供电,采用IGBT 整流模块(AC/DC)转换成直流母线,经斩波模块(DC/DC)调整成适合负载的电压电流量,达到给电解槽进行供电的功能。该系统具有控制精度高、响应速度快和功率因数高的优点。

图3 电源电气原理图

图4 电源控制单元组成

图5 软件总体架构

整流模块由三条整流桥臂构成,每一条桥臂分为上下两部分,各有一个或多个IGBT 管组成。

整流模块与电网进行并网,对供电进行转换,将电网交流电整流成直流电压。进行可控整流,控制策略采用PWM调制,控制周期为500μs。该方案母线电压可调,电压稳定,母线电压基本无波动。控制方面采用双闭环PI 调节控制,对进线电流和母线电压进行采集,并对交流电流进行Clark-Park 变换,得到线性变量,通过该数据进行PI 调节控制,能够快速应负载波动变化,响应速度快,保证电压的稳定性。

在用于水电解制氢供电的电源中,得益于电路简单、成本低、控制方便以及降压能力,传统的Buck 电路为大部分电源的首选。该电路的参数如下所示:

式中:Vout为输出电压;Vdc为直流母线电压;D 为占空比;Δi为电感电流纹波;Vs为开关管电压应力;L 为输出电感;fs为开关频率。

由式(2)可得,通过设计参数来减小电流纹波需要增大输出电感或者提高开关频率。但在有限的电源柜体中,电感的增大会使得其他器件的空间受到压缩,让设计难度增加,且影响电源工作能力;如果选择提高开关频率,则意味着会产生更大的开关损耗,导致电源的效率降低。

本项目中直流母线电压和电解槽供电电压之间差距很大,传统的Buck 电路降压能力有限,若要输出较低电压,在控制中会让占空比一直处于很小的状态,会对供电的稳定性产生较大的影响。

因此,本系统在DC/DC 部分在传统电路基础上做了修改,采用IGBT 管代替二极管,降低二极管导通时造成的通态损耗。

整个斩波模块由四个支路组成,四支路并联输出。控制方面,四支路共直流母线,进行独立PI 控制,具备稳压、恒流和开环输出功能,保障输出稳定和响应特性。同时,模块采用水冷循环系统,可以应对制氢系统长时间的运行,避免电源柜内温度过高。

■2.2 控制单元

直流电源的控制单元主要由触摸屏、交换机、PLC、控制器、模拟信号调理板、热工信号采集器以及相关电源构成。实现制氢电源系统的控制、监测和通信等功能,是电源系统的核心单元。其主要功能如表1 所示。

表1 控制单元功能表

其中,主控器通过对获取到的采样信号以及数据,实现电源的控制和故障保护功能;交换机用于数据处理和交互;PLC用于基本运行状态显示以及复位外围设备的状态接收;热工信号采集器负责各模块设备的温度测量,并将采样处理完成后数据发给到其他设备;模拟信号调理板负载模拟信号的调理工作,将从传感器获取到的采样信号转换成主控器可识别的采样信号;触摸屏用于与用户的交互,反馈整个电源系统的控制信息。

■2.3 软件架构

软件采用了构件化的设计方法,通过硬件功能抽象层将核心逻辑与底层实时逻辑分离,核心逻辑负责实现测控软件所有控制功能,底层实时逻辑则用于与转换核心逻辑的数值信号或者将外部设备的信号传递给核心逻辑,硬件功能抽象层专门用于黏合核心逻辑和底层实时逻辑,以提高软件的移植性。

DSP 系统的主任务流程一个是由COMX 同步脉冲(SYNC0)触发的操作任务,另一个是COMX 模块的初始化检测程序。SYNC0 任务需要在SYNC0 脉冲有效且COMX模块正常工作的情况下执行,而COMX 检测程序在控制器上电后自动执行,当COMX 模块的协议栈成功加载后置COMX 运行标志,主任流程不会在COMX 运行标志有效的前提下再次执行COMX 初始化检测程序。

SYNC0 中断程序内设置了中断时刻的判识机制,对于非正常时刻到来的中断(主程序中的SYNC0 任务未执行完毕),中断处理程序将直接忽略中断信号,对于正常到来的中断,中断处理程序将触发T1 和T0,同时设置中断到来标志并返回主程序。

T0 中断任务用于延时触发脉宽波形输出事件,T0 计时由SYNC0 中断任务启动,因此,每当SYNC0 任务被触发一次,T0 将延时产生一次中断。T1 中断任务是DSP 主任务的守护进程。T1 计时器由SYNC0 中断任务触发。如果SYNC0 脉冲严格按照间隔时间产生,T1 将不会产生中断,如果SYNC0 脉冲出现丢失,T1 中断将被触发以保护外部设备。

3 试验

■3.1 带载试验

直流电源系统在进行制氢前进行了带载试验,负载为电阻,阻值20mΩ,该阻值与电解槽的阻值在同一个量级,试验过程中,电流上升到额定4000A 工况,电流波形稳定,如图6 所示。

图6 4000A 电流波形

使用福禄克437 系列电能质量分析仪对输出电流进行谐波测试,测量结果如表2 所示,THD 小于3%,符合输出电流质量要求。

表2 输出电流质量

■3.2 制氢试验

该直流电源为国电投集团生产的200Nm3/h 的电解制氢系统的电解槽进行供电,持续运行超过72 小时,无故障,电流稳定,成功制出氢气。

4 结论

本文设计了一种基于DSP+FPGA 架构的电力电子控制器,针对制氢系统中对电源系统的稳定性、响应速度以及纹波的要求,设计相应的算法,并且投入的电源产品中进行测试,测试结果符合要求,且已经成功应用到国电投集团制氢系统中进行氢气的生产。

本文为以DSP 作为控制核心的电源控制器提供了一种可供参考的升级方式,能让DSP 控制器应用在制氢系统等大功率应用场合下。