秸秆收获压捆机驾驶室人因改进分析*

2023-06-05任文营朱新悦

任文营,朱新悦

(华北理工大学机械工程学院,河北唐山,063210)

0 引言

自走式秸秆收获压捆机是集收获、捡拾、切碎、抛送、压捆和打包等工序于一体的秸秆收获类农机,相较于市场上普通的秸秆收获机来说,该农机功能更全面,操作性更强。自走式秸秆收获压捆机作业环境恶劣,作业时间长,因此需要设计合理的驾驶室人机布局,以减少驾驶员误操作[1],降低驾驶员疲劳程度,进而减少农机事故发生概率[2],保证驾驶员的人身安全,提高秸秆收获效率。

目前,国内外学者在车辆驾驶室人机工程领域做了大量研究[3-9],陈登凯等[3]在人机工效参数化设计基础上,利用CATIA人机工程分析模块对驾驶员作业姿势进行模拟仿真,对驾驶室各部件及驾驶空间进行了设计;Puthenveetil等[7]以Jack软件作为仿真手段,对研究对象的三维模型进行人机工效分析,提出驾驶室优化设计方案;仇莹等[10]针对农业装备驾驶室开发了虚拟人机工程学设计与评价系统。Sinchuk等[11]利用RAMSIS中的综合分析工具研究交通管制员的关节不适程度,对叉车盲点进行RAMSIS仿真和分析,提出叉车操作安全方案;Yuri等[12]从工效学角度对13种收获机模型工效学性能进行了比较,评估驾驶室条件。Courtney等[13]对抓斗式卸货机驾驶室人机工效学进行了研究,发现驾驶员姿势不合理问题以及驾驶室前窗的阻碍视觉问题;高伟江等[14]从坐姿和视野两个方面进行了H点功能区域研究。综合来看,利用计算机进行人因分析与仿真仍是驾驶室功效研究的主要手段,在农机驾驶领域应用较少。

本文利用人机仿真软件Jack建立符合中国驾驶员标准的人体模型,利用Rhino软件还原出某型号秸秆收获压捆机驾驶环境模型,在Jack中对该型号秸秆收获压捆机驾驶室进行可视性、可达性和舒适性分析,提出人因改进建议并进行仿真验证,以提高该型号秸秆收获压捆机驾驶室整体的舒适性。

1 秸秆收获压捆机驾驶室人因仿真环境构建

1.1 Jack软件人因仿真流程

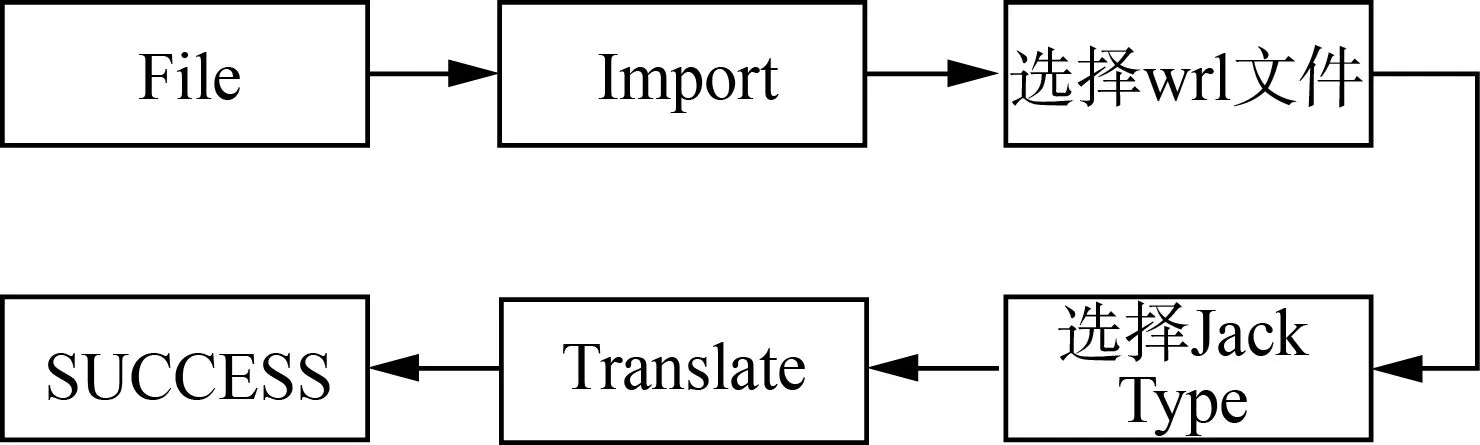

Jack软件提供了一套人体建模与仿真的软件解决方案,可以创建虚拟人体模型,定义人体尺寸数据,设定和分析人体执行任务,其具体人因仿真流程如图1所示。

建立某型号秸秆收获压捆机模型和人体模型,将所有模型处理后导入Jack软件进行人因仿真分析。驾驶室的组成包括座椅、方向总成、操纵杆、操控台和踏板等,这些部件是进行人因分析的主要对象。

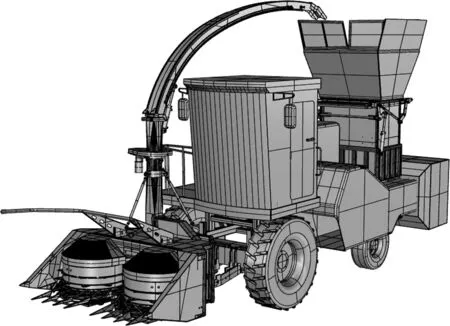

1.2 某型号秸秆收获压捆机模型建立

秸秆收获压捆机属于大型农业机械,结构复杂,不适于在Jack软件中建立模型,所以本文分析的模型是在Rhino软件中建立完成的,如图2所示。在模型导入Jack软件之前,需要对模型进行简化,在不影响仿真结果的前提下仅保留具体的研究部件,以防止模型过大影响软件运行速度,简化后的模型存储为“.wrl”格式。模型导入Jack软件流程如图3所示。

图2 某型号秸秆收获压捆机模型

图3 模型导入Jack流程

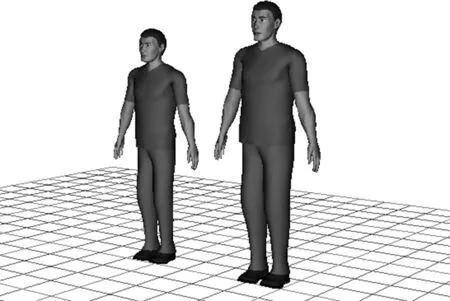

1.3 虚拟驾驶员模型建立

人体尺寸为车辆驾驶室人机研究的基础。目前,中国成年人人体结构尺寸基础数据来源于GB/T 10000—1988,设计时选取合适的百分位数,每个百分位数只表示某一项人体尺寸,不代表各项人体尺寸都处在同一百分位上的人[15]。由于秸秆收获压捆机作业环境特殊,驾驶员基本为男性,因此驾驶员人体尺寸标准选用95百分位中国男性人体尺寸作为上限,第5百分位中国男性人体尺寸作为下限,即可满足90%男性驾驶员尺寸需求。Jack软件具备全面的人体模型数据库,在Jack中建立95百分位和5百分位中国驾驶员三维仿真模型如图4所示。

图4 驾驶员数字模型

2 Jack环境下秸秆收获压捆机驾驶室人因分析

2.1 H点与座椅分析

2.1.1H点分析

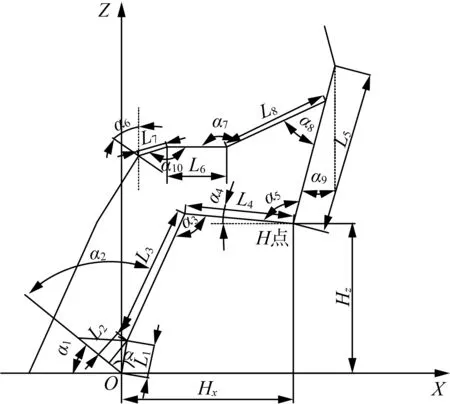

秸秆收获压捆机驾驶室的H点是驾驶员入座后髋关节中点在驾驶室中的位置。农机驾驶员的实际H点对农机驾驶室总体布置设计有重要作用。在驾驶农机进行作业时,驾驶员身体围绕确定的H点进行横向或水平轴线运动,H点决定着驾驶员对农机操作的舒适性和准确度。在驾驶室布局设计中,符合条件的H点不是唯一的,而是一个区域[14],需要在这个区域中进行选取。建立秸秆收获压捆机驾驶员的人体简化模型,如图5所示。

图5 驾驶员二维人体模型

根据二维人体杆状模型的几何关系构建出几何方程如下。

Hx=L1cos(π-α-α1)+L3cos(π-α1-α2)+

L4cosα4

(1)

Hz=L1sin(π-α-α1)+L3sin(π-α1-α2)-L4sinα4

(2)

(3)

α1+α2=α3+α4

(4)

式中:Hx——H点的横坐标,mm;

Hz——H点的纵坐标,mm;

α——踵点与踝关节点的连线与脚踏平面之间的夹角,(°);

α1——踏平面与水平面的夹角,(°);

α2——小腿与踏平面的夹角,(°);

α3——大腿与小腿的夹角,(°);

α4——大腿与水平面的夹角,(°);

L1——踝关节点与踵点之间的长度,mm;

L2——踝点到踏平面的垂直距离,mm;

L3——人体小腿长度,mm;

L4——人体大腿长度,mm。

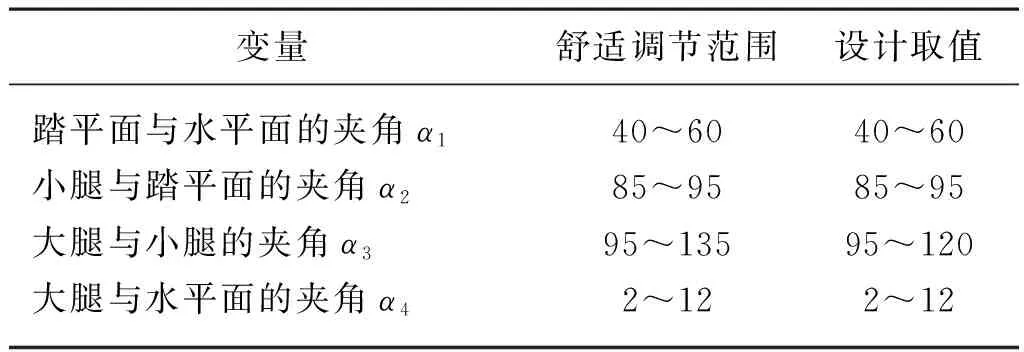

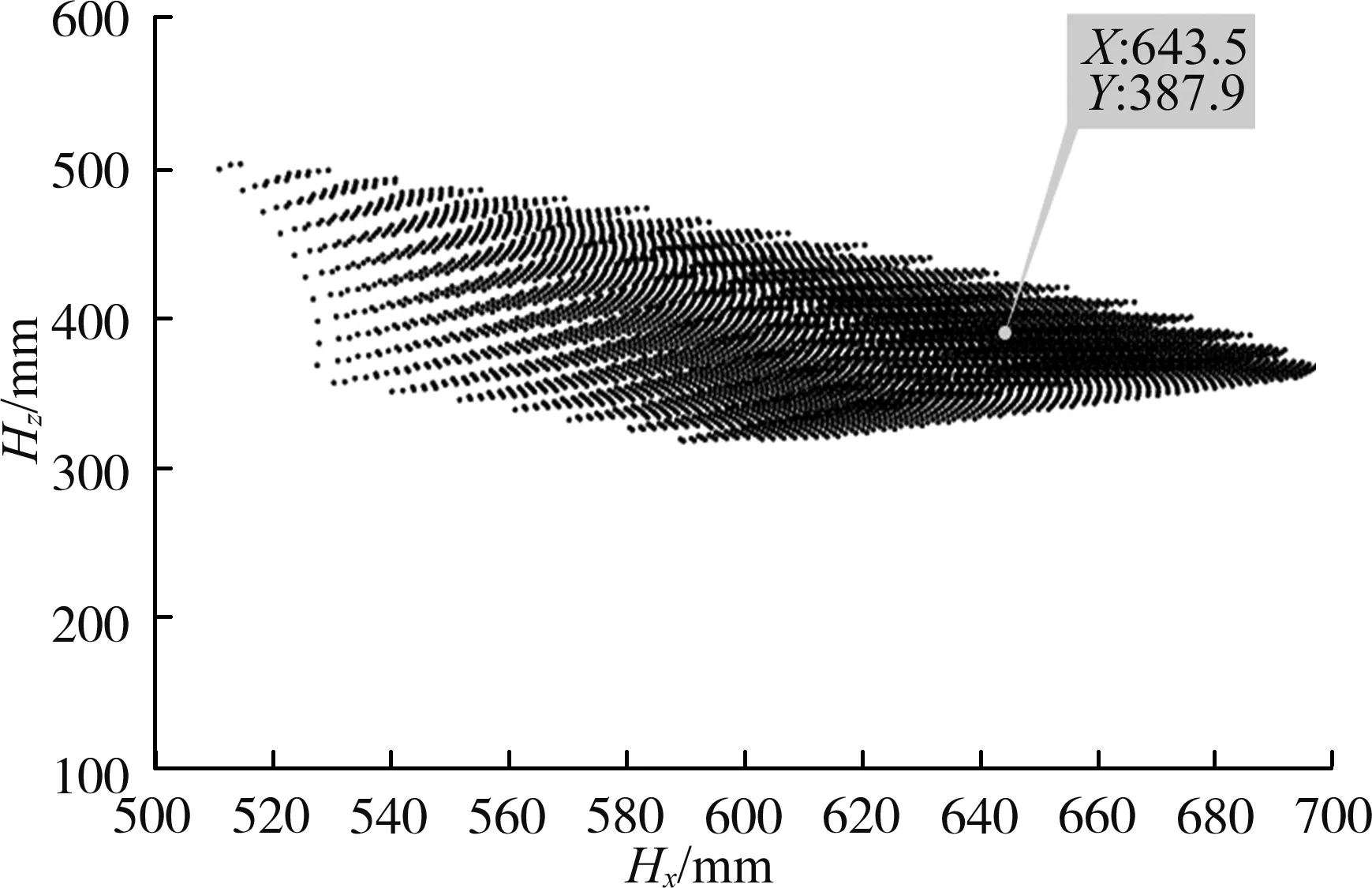

整理式(1)~式(4)中各变量的参考值如表1、表2所示。结合式(1)~式(4)和表1、表2的数据,利用Matlab软件得到满足某型号秸秆收获压捆机驾驶室舒适性的H点区域散点图,如图6所示。

表1 计算H点的部分关节角度Tab. 1 Calculate the partial joint angle at point H (°)

表2 计算H点的部分人体尺寸Tab. 2 Calculate the partial body size at point H mm

图6 驾驶室舒适H点域散点图

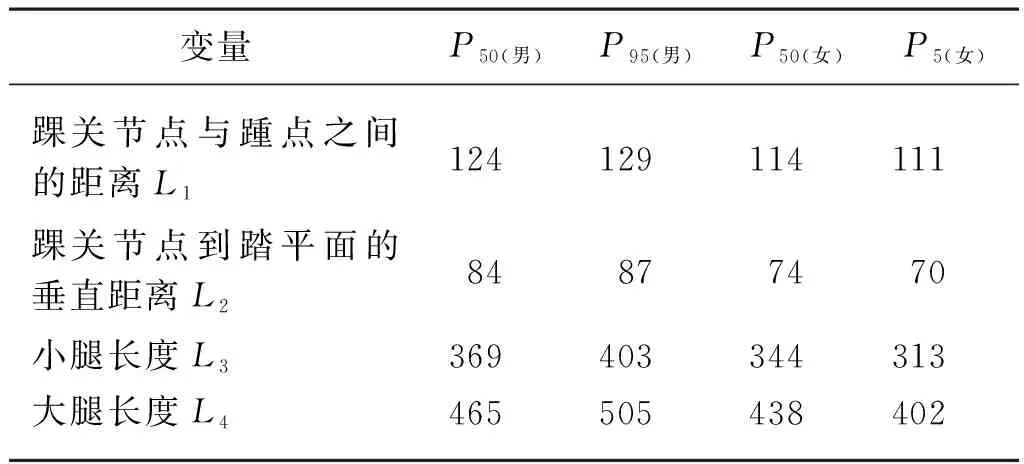

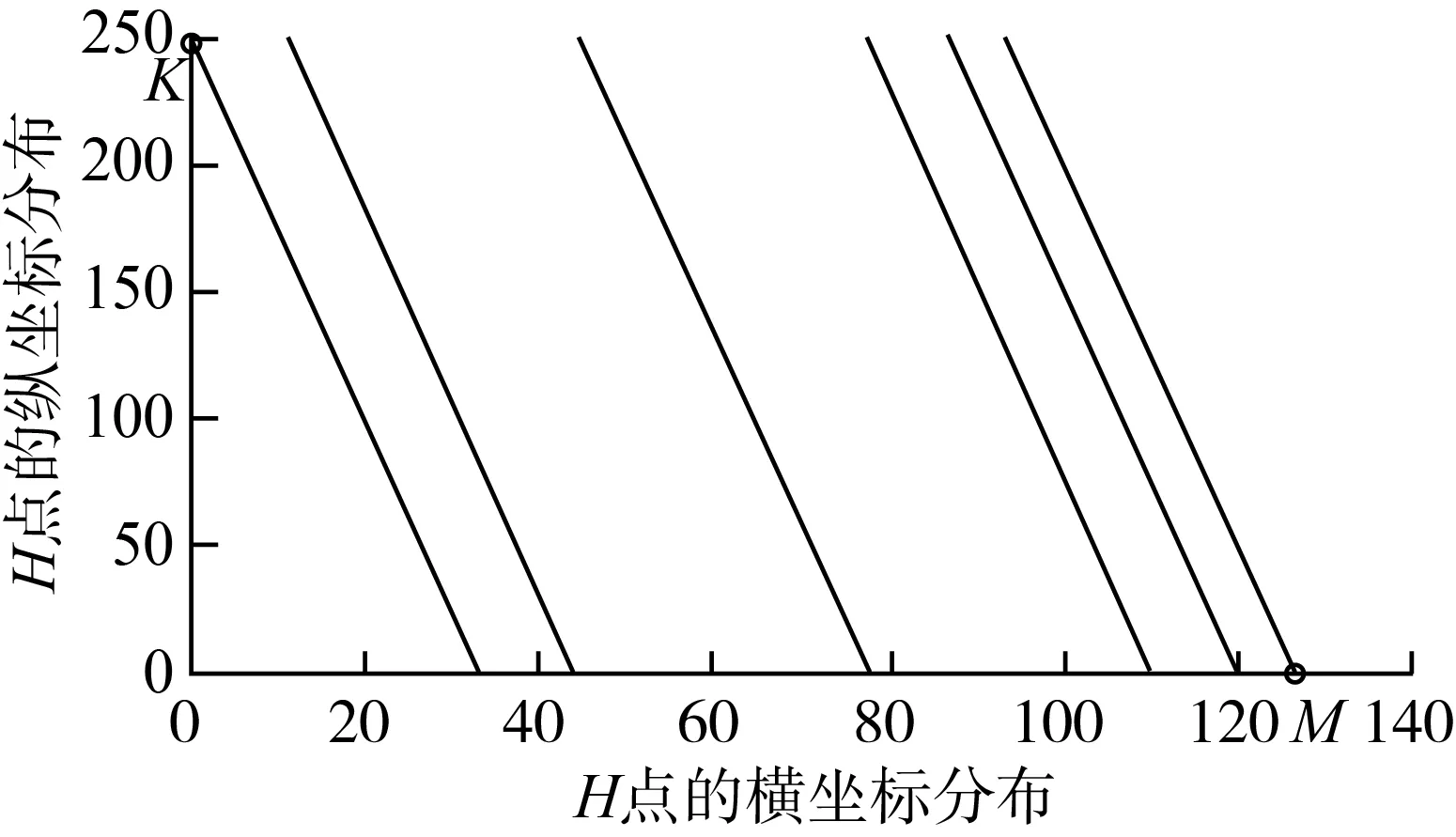

2.1.2 座椅分析

驾驶座椅是承载人体的主要部件,座椅的空间和位置会直接影响驾驶员乘坐的舒适性。通过Jack软件中的SAE Packaging Guidelines模块对某型号秸秆收获压捆机座椅进行仿真分析,为满足不同百分位驾驶员的需求提出可行建议。仿真试验假定第95百分位的男性驾驶员的H点与GB/T 8591—2000中规定的座椅位置标定点(SIP)重合,仿真分析可得出座椅位置分布曲线,如图7所示,该曲线可用于座椅调节范围参考。根据SAE规定,H点的横纵坐标呈一次函数关系[16],图7中M点到原点的距离表示驾驶员H点的横坐标分布范围,K点到原点的距离表示驾驶员H点的纵坐标分布范围。

图7 座椅H点分布曲线

2.2 舒适性分析

2.2.1 下背部分析

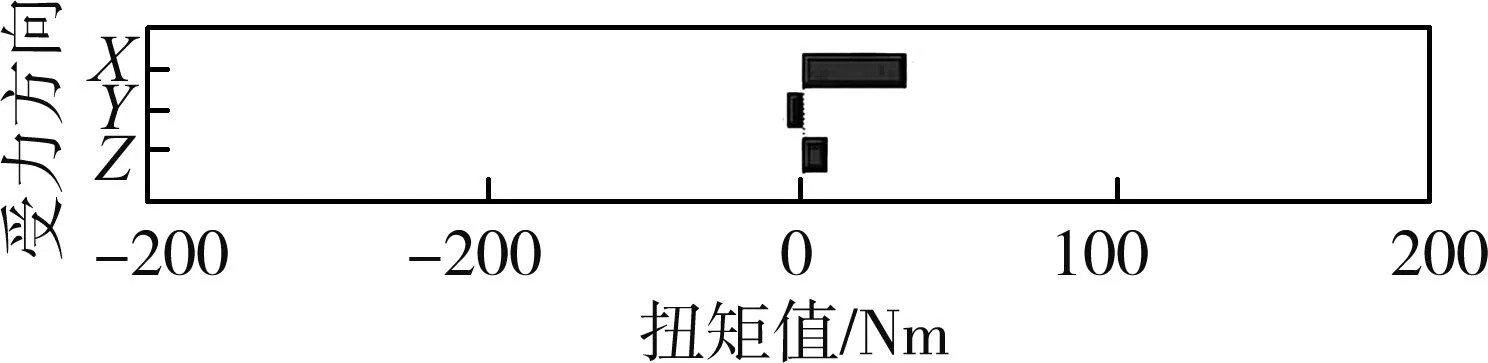

在某型号秸秆收获压捆机驾驶员下背部受力分析中,于逆时针操作方向盘的方向对数字驾驶员手部施加25 N的压力,分析L4/L5扭矩和肌肉力。仿真结果如图8所示,图8(b)中下背部受力为889.00 N,低于NIOSH背部受力极限3 400 N,表示驾驶员腰部损伤风险较低。

(a) 第四腰椎L4和第五腰椎L5的扭矩分布

(b) 第四腰椎L4和第五腰椎L5的受力情况

2.2.2 静态强度预测

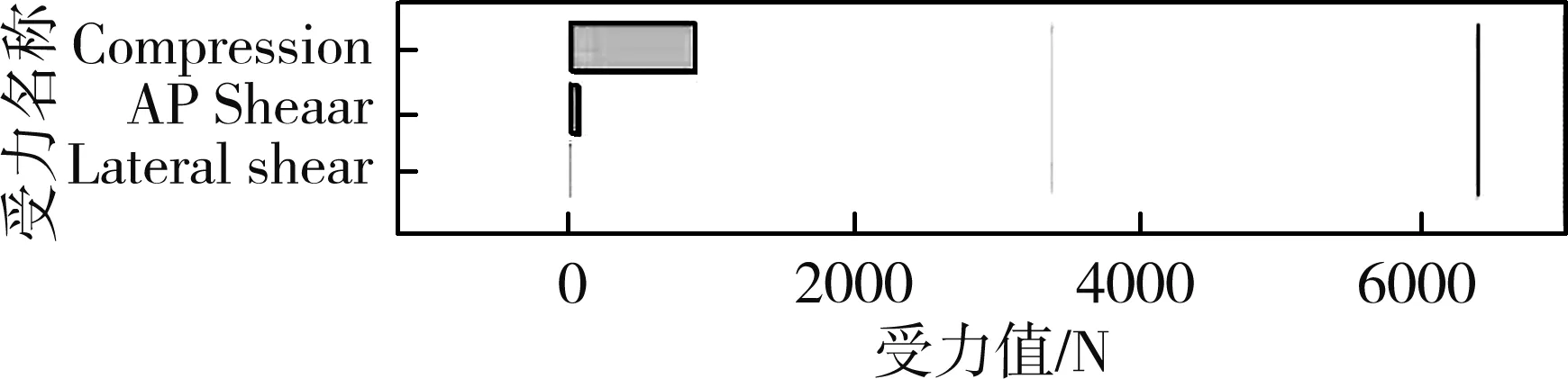

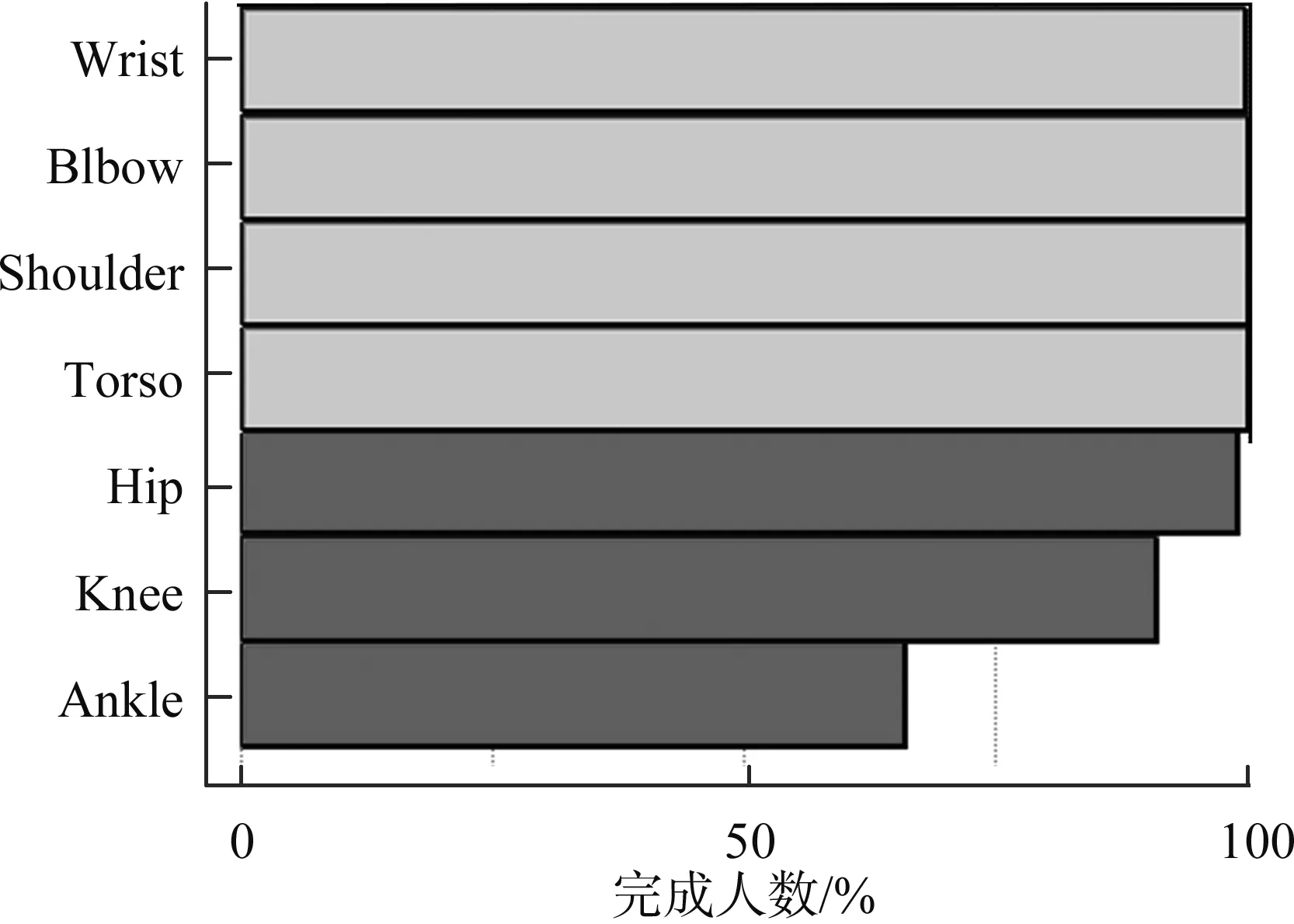

静态强度预测从动力学角度出发,评估在固定姿态强度下完成任务的人数百分比。对第95百分位驾驶员在坐姿下握住操纵杆的姿态进行静态强度预测,分析结果如图9所示,Hip、Knee和Ankle关节在当前姿势状态下完成人数不足100%。在四项图表的百分比图(图10(a))中,100%的驾驶员都能够完成18项关节活动,三项关节活动只有不足1%的驾驶员不能完成,一项关节活动只有9%的人不能完成,一项关节活动有34%的人不能完成。在角度图(图10(b))中,所有关节角度值置于合理区间-180°~180°内,右肘关节角度值接近危险临界值180°。在扭矩值图(图10(c))中,上肢关节角度处于正常范围,左踝关节扭矩值超过100 N·m,左膝关节弯曲值偏大,接近100 N·m。在平均强度图(图10(d))中,躯干的横向弯曲值超过400 N·m。综上,该姿态下的躯干处于不健康状态。

图9 静态强度预测图

图10 实时图表分析

2.2.3 舒适度分析

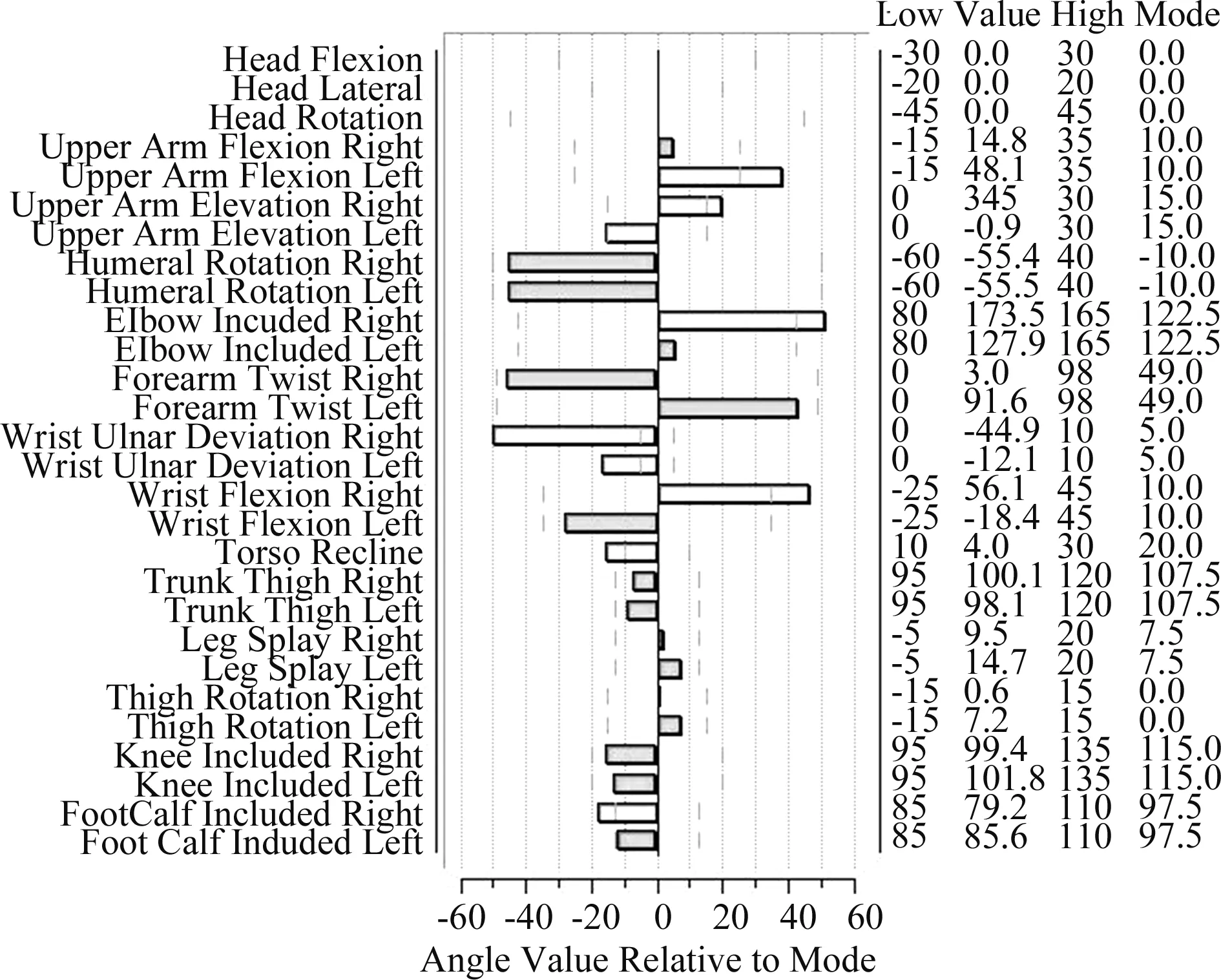

某型号秸秆收获压捆机的舒适性分析主要针对驾驶员坐姿状态下的动作,以特定姿势关节的弯曲范围作为舒适度分析数据,单关节舒适度取决于关节当前所受力矩与最大所受力矩的相对程度[17],Jack软件中的Dreyfuss 3D舒适度分析数据属于单关节舒适度数据,适合研究坐姿状态下的动作[18]。针对第5百分位的驾驶员坐姿状态下的姿势进行舒适度分析,由图11可知,16个关节的关节舒适度在参考范围内,9个关节的关节舒适度超出了参考范围,数据条与短线的距离表示与参考值的差距。

图11 Dreyfuss 3D舒适度分析

2.2.4 工作姿势分析

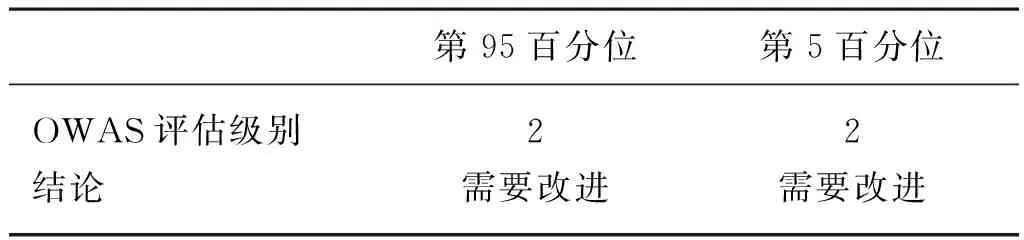

Jack软件中Ovako姿态分析工具定性地描述人体姿态,用于评估背部、手臂和腿部负荷要求的工作不适程度,快速评估姿势对驾驶员造成伤害的可能性,其分析结果含四种动作评价等级:等级1表示正常姿势,不需要改进;等级2表示姿势有一定不良影响,可于近期改进;等级3表示姿势有不良问题,需及时改进;等级4表示姿势有严重问题,需立即改进。对第95百分位和第5百分位两类研究对象进行同一姿势的OWAS分析[19],所得结果如表3所示,表明该工作姿势需要近期改进。

表3 当前工作姿势评估Tab. 3 Assessment of current working posture

2.3 可视性分析

2.3.1 视野分析

某型号秸秆收获压捆机作业时的视野范围即驾驶员头部和眼睛在固定的状态下,人眼可察觉到的水平面与铅锤面内所有空间范围[19]。驾驶员的可视性涉及割台工作时的状态和位置、机器运行状态以及显控装置。利用Jack软件中的Visual Fields工具可进行视野仿真分析,设定Distance为380 cm,放置230 cm高的玉米秸秆作为障碍物体,配合View Cones进行分析。视野分析结果表示,障碍物不会遮蔽视线,左右视域开阔,该型号秸秆收获压捆机整体视野状况良好。

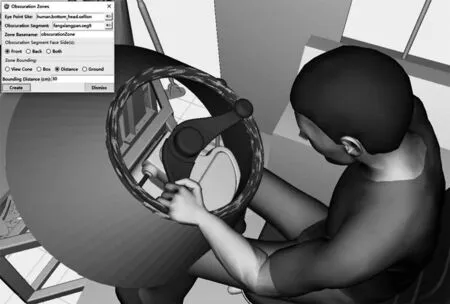

2.3.2 显示装置的可视性分析

Jack软件中的Vision Analysis(可视域分析)用于研究各种情况下数字人视角范围所囊括的区域和物体,判断工作的合理性。选择方向盘作为Obscuration Segment(障碍物),定义Segment Faces Side(障碍面)为Front(前面),Bounding Distance设定为30 cm,障碍域如图12所示,结果显示仪表板视野设计状况良好。

图12 仪表板障碍域分析

利用Views Cones对操控台进行可视性分析,调节人体视觉范围参数为最佳值,视野长度76 cm和视锥角度40°,此时Comfort Assessment舒适度数据显示头部转动角度为27.9°,处于转动舒适角度范围。

2.4 可达性分析

人体模型上肢在三维空间伸展位置决定驾驶空间的尺寸设计,影响驾驶空间内设备的位置布局和结构。Jack软件中的Reach Zones工具能够对人体上肢可达域进行仿真,将第95百分位驾驶员和第5百分位驾驶员模型分别调整到驾驶姿势进行仿真,仿真主要部件包括操控台上按键及其手柄、方向盘和操纵杆。选用虚拟驾驶员模型的食指指尖作为追踪坐标进行分析,第5百分位驾驶员分析结果如图13所示。

图13 第5百分位驾驶员左右手可达域

描绘出驾驶员左右手最大触及区域,仿真结果显示:方向盘、操控台在驾驶员可达范围内,操纵杆超出可达域覆盖范围,即右手边操纵适应性差。

3 改进建议与验证

3.1 某型号秸秆收获压捆机驾驶室改进建议

应用文中所述分析方法结合驾驶室人因仿真分析的结果,对其元件的布置提出优化建议,主要包括。

1)H点及座椅调整。依据2.1.1的研究方法,在散点图密集中心区域重新确定H点坐标(643.5,387.9),作为后续驾驶室布局优化的参考基准点,依据图7的H点分布曲线,座椅水平调节参考距离设定调整为240 mm,竖直调节参考距离调整为120 mm。

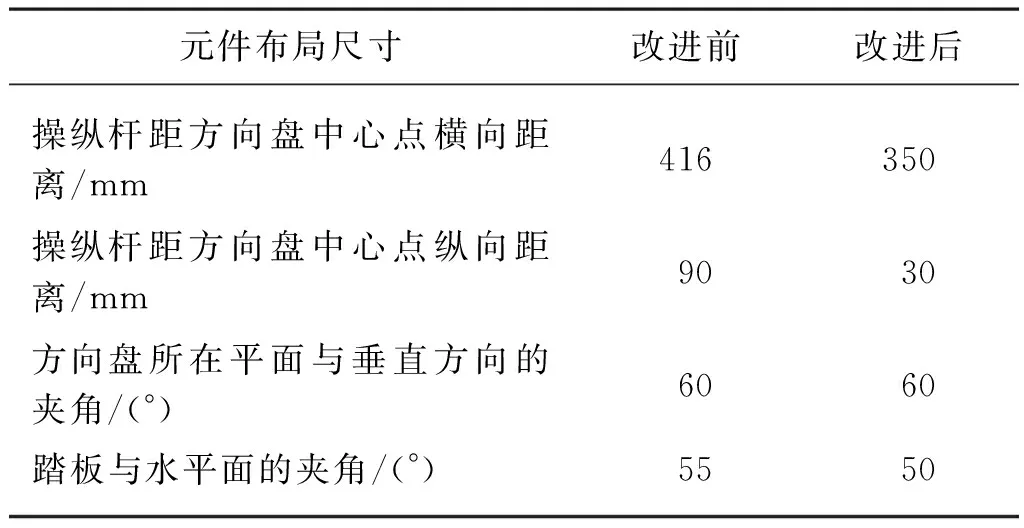

2) 操纵杆位置调整。操纵杆主要由右上臂和右前臂活动操作,躯体不动。调整操纵杆底座中心位置与方向盘中心位置的横向距离为350 mm,纵向距离为30 mm,保证操纵杆处于驾驶员右手可达范围。

3) 踏板调整。将制动踏板的水平倾角减小至50°,踏板位置水平向后移动10 cm,缓解对脚腕造成的肌肉紧张,保证自然状态下驾驶员脚腕处于舒适范围,改进后主要部件布局尺寸如表4所示。

表4 改进前后自走式压捆机驾驶室元件布局尺寸Tab. 4 Layout dimensions of components in cab of self-propelled baler before and after improvement

3.2 改进后人因仿真验证

依据改进的布置方案对秸秆收获压捆机驾驶室再次进行人因仿真分析,验证改进建议的合理性。

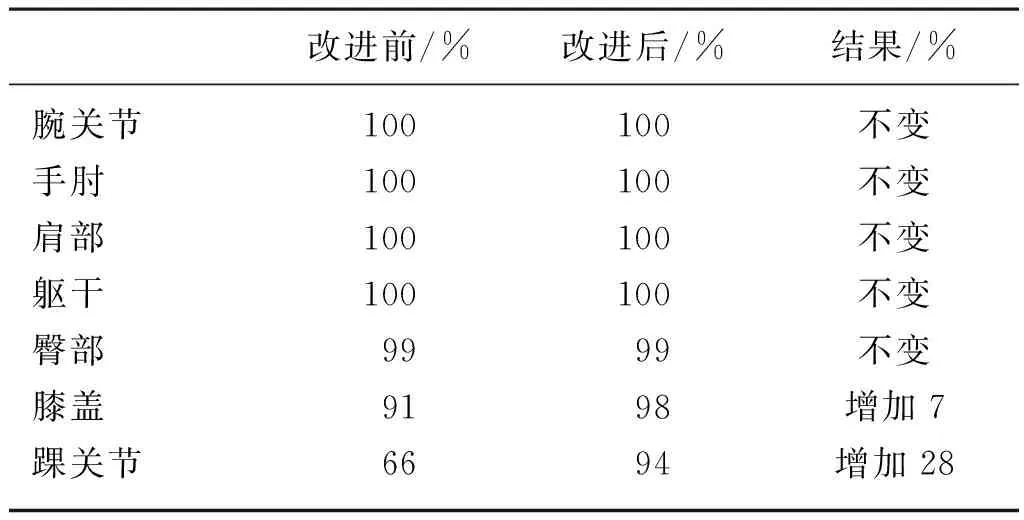

1) 静态强度预测。两次仿真试验的静态强度预测结果对比如表5所示,数据表明,优化后的驾驶室整体适应人数增加。

表5 两次仿真试验静态强度预测完成人数对比Tab. 5 Comparison of the number of people who completed the static strength prediction in the two simulation experiments

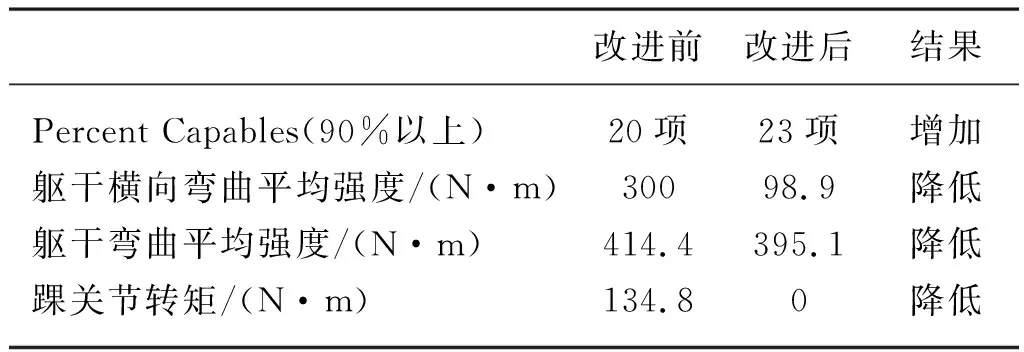

2) 四项实时图表分析。表6的数据表明,改进后驾驶员身体强度降低,操作适应性增加。

表6 两次仿真试验实时图表主要数据对比Tab. 6 Main data comparison in the real-time chart of two simulation experiments

3) 工作姿势舒适度分析。改进后OWAS工作姿势评价级别降为1,驾驶员坐姿转换为正常姿态。

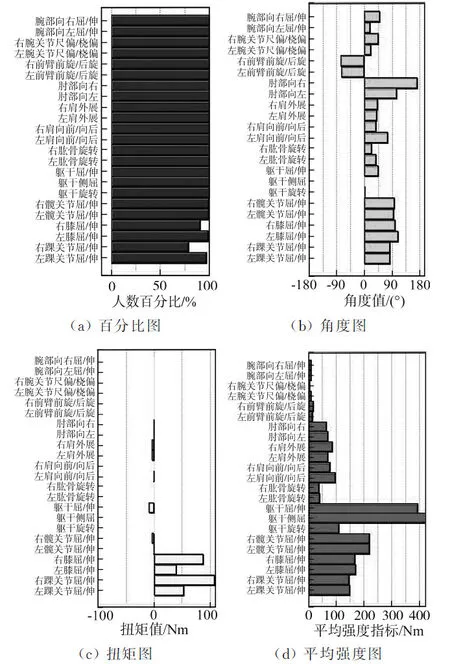

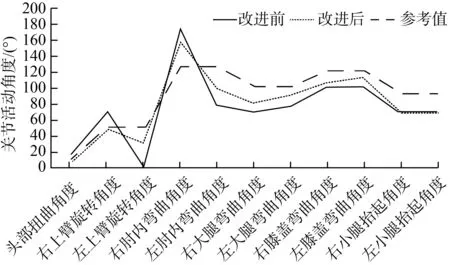

4) Porter舒适度分析。改进后再次对第95百分位驾驶员的驾驶姿势进行舒适度仿真,改进前后的Porter舒适度数据结果如图14所示。改进后的Porter舒适度曲线向参考值曲线趋近,关节舒适度整体改善。其中右上臂旋转角度改善最为明显,由69.8°降低至47.3°,接近参考值50.0°。

图14 Porter舒适度分析

4 结论

1) 针对现有某型号秸秆收获压捆机驾驶室,以Jack软件为平台,对其进行可视性、可达性、舒适性的人因仿真实验,结果表明,操纵装置的可达性不足,初始人机布局造成驾驶员不良的工作姿势,关节舒适度处于不合理范围。

2) 采用了H点区域法在Matlab中生成舒适H点域,重新选取H点坐标,使人机布局基准点处于舒适参考范围。利用SAE Packaging Guidelines得出驾驶座椅水平和竖直的参考距离分别为240 mm和120 mm。

3) 以人机工程学为理论依据,采用重新选取的H点对现有某型号秸秆收获压捆机驾驶室的人机布局进行改进,改进后重复对其进行人因仿真试验,结果发现OWAS工作姿势评价级别降为1,Porter舒适度曲线向参考值曲线趋近,关节舒适度数据处于舒适范围,表明秸秆收获压捆机驾驶室人机系统性能有所提高。

4) 基于Jack人因分析软件和H点域可为同类农机驾驶室的改进设计提供借鉴意义,缩短产品开发周期,提升产品质量。