一种针对局部压料板强度不足的优化设计

2023-06-03王建华缴平王世锋王伟吉利汽车集团有限公司

文/王建华,缴平,王世锋,王伟·吉利汽车集团有限公司

汽车外覆盖件翻边整形为了获得良好的压料效果,模具氮气弹簧需要布置在主筋位置,压料板行程较大时降低了压料板主筋高度,削弱了压料板强度,决定通过采用不同行程的氮气弹簧设计方案解决压料板局部强度不足问题。

汽车外覆盖件模具大量使用氮气弹簧,为了达到较好的压料效果,经常遇到需要在主筋部位布置氮气弹簧,受模具闭合高度、零件造型、压料板行程较大等因素的制约,这样做的代价就是严重削弱压料板主筋强度,从而带来压料板断裂风险,需要寻找一个更优化的解决方案。

压料板强度改进方案

增加压料板强度主要考虑闭合高度、产品造型、压料行程等方法,其中闭合高度的增加与其他模具不一致会降低装模效率,同时增加模具成本,一般不建议更改;零件造型由产品决定,局部进行小的更改对强度的增加没有帮助,所以这个方案也被排除。

降低压料板行程可以增加压料主筋高度,提高压料板强度,一般氮气弹簧高度降低的数值是降低行程的2 倍左右,不过可惜的是常规压料板行程是由工艺最大的翻整行程决定的,所以是不能随意降低的。

当压料板强度有严重问题,且附近的翻边整形行程较小时,局部区域需要的有效压料行程比压料板行程小,小的压料行程可以满足使用要求,可以利用这个特点在此区域使用小行程的氮气弹簧,这样既可满足压料需求,又可以明显提高压料板强度。

压料板采用不同行程氮气弹簧问题

在同一套模具里使用不同行程的氮气弹簧,存在严重的误装配安全隐患:如果操作不当,将大行程氮气弹簧装到小行程氮气弹簧位置时,压料板合模时存在压爆氮气弹簧的风险,由于氮气弹簧属于高压构件,超行程压缩会引起爆裂风险,给车间安全生产带来隐患。

避免安全隐患的氮气弹簧优化设计方案

直径防错的方案

使用力量大小不一样的氮气弹簧,在小行程处安装小直径弹簧的,大直径弹簧在此处无法安装,实现强制防错使问题得到解决。但在实际设计中,有些部位需要较大压料力,该方案将无法提供充足压料力,因此不推荐使用该方案。

安全标牌警示的方案

该方案的设计最为简单,由于没有实现强制约束,标牌警示是不可靠的,无法完全规避安全隐患的发生,所以该方案被禁止使用。

高度强制防错的方案

高度强制防错方案对氮气弹簧缸体高度尺寸进行限制,如图1 所示,对缸体直径不进行约束,这样可以根据需要布置合适力量的氮气弹簧,大行程氮气弹簧放到小行程位置时受到结构空间限制无法安装,达到防错的目的,因此推荐使用该方案。

图1 高度限位板示意图

高度强制防错方案

前法兰强制防错的方案

前法兰的安装方案,在小行程氮气缸底部使用封闭式设计,当大行程氮气弹簧放入该位置时,需要的安装尺寸A 大于安装孔深度H,造成氮气缸无法安装,实现防错目的。前法兰安装深度对比如图2 所示。

图2 前法兰安装深度对比

底部安装方法强制防错方案

底部安装时设计高度限位板,在高度方向上挡住氮气弹簧缸体,当大行程氮气弹簧放入该位置时,氮气弹簧受到限位板限制不能完全放进安装位置,造成底板无法安装,达到防错目的。安装限位板后进行焊接,做成永久性结构避免误拆除。两种氮气弹簧组合示意图如图3 所示。

图3 两种氮气弹簧组合示意图

以上两种安装方法是最主要的防错方法,基本可以满足大部分的使用场景,其他安装方法可以参考以上方案,在此不再赘述。

应用案例

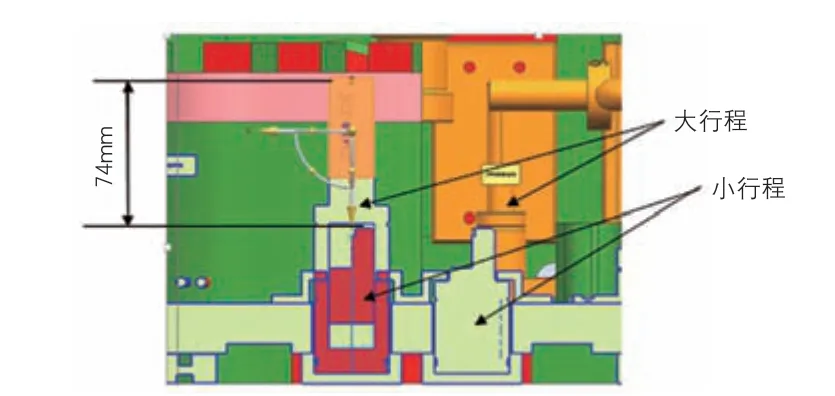

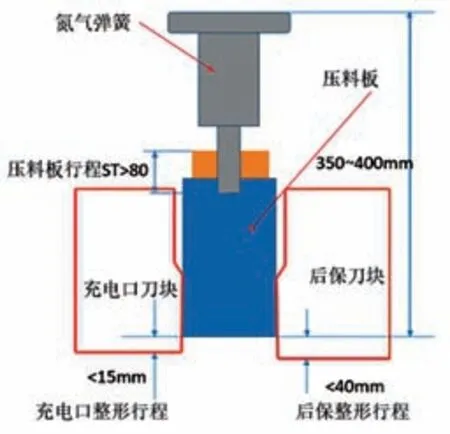

某侧围压料板行程为80mm,选用行程100mm的X2400-100 型弹簧,自由长度为245mm,充电口及后保整形区域弹簧行程缩短为50mm,选行程63mm 的4 个X2400-63 型弹簧,自由高度为171m m,安装高度空间减少74mm,相应压料板主筋高度增加74mm,总高度由130mm 加高到200mm 左右,强度大幅度提升,满足强度要求,压料关系示意图见图4。

图4 某侧围后保处压料关系示意图

注意事项

两种规格的氮气弹簧不能串联在一起使用,有串联要求时小行程的氮气弹簧不串联或把小行程氮气弹簧单独串联起来,独立式安装则无需考虑。

该方案可以解决翻整区域行程小于压料行程的压料板强度问题,并且要求应用在局部区域,但是,如果大面积使用小行程氮气弹簧会造成压料偏载问题,导致模具损坏。

总结

通过以上方案的改进,打破了同一套模具使用不同行程氮气弹簧的约束,实现在不增加模具闭合高度前提下,解决特殊情况压料板强度不足的问题。