硫精矿浮选—焙烧综合利用硫酸烧渣中铁试验研究

2023-06-02郎淳慧张鸣昕崔商哲王法春任洪胜刘新艳韩治纬

郎淳慧 张鸣昕 崔商哲 王法春 任洪胜 刘新艳 韩治纬

摘要:为综合利用硫酸烧渣中的铁,采用浮选—焙烧工艺对硫酸烧渣原料硫精矿进行提纯除杂试验研究,考察了磨矿细度、抑制剂、捕收剂等对试验指标的影响。结果表明:在磨矿细度-0.074 mm占70 %条件下,浮选作业添加高效抑制剂抑制脉石矿物,采用丁基黄药作为捕收剂,提高了精矿品位;闭路浮选试验获得的精矿进一步焙烧,通过控制适宜的焙烧条件,获得的硫酸烧渣铁品位达到65 %以上,含硫低于0.4 %,可作为铁精矿直接销售。该工艺能综合回收铁,使硫酸烧渣资源得到充分利用,可为企业带来显著的经济效益。

关键词:硫精矿;硫酸烧渣;浮选;高效抑制剂;焙烧

中图分类号:TF803文章编号:1001-1277(2023)03-0048-05

文献标志码:Adoi:10.11792/hj20230311

引 言

硫酸烧渣是指黄铁矿制备硫酸工艺的残渣,又称黄铁矿烘渣,是一种化工废渣。硫酸烧渣含三氧化二铁20 %~50 %,二氧化硅15 %~65 %,三氧化二铝10 %左右,氧化钙5 %左右,氧化镁5 %以下,硫1 %~2 %。硫酸烧渣作为炼铁等原料已有 100多年历史,在一些国家硫酸烧渣几乎被全部利用,而目前中国入炉硫铁矿品位普遍偏低,硫酸烧渣中铁品位不高,其主要用作水泥添加剂,铁资源未得到充分利用。近年来,随着铁矿石价格的攀升和铁矿石资源的匮乏,硫酸烧渣中铁资源的工业价值日益凸显,综合回收利用硫酸烧渣中的铁已成为当前研究热点之一。

制备硫酸的主要原料为硫精矿(黄铁矿精矿),中国是硫精矿产能大国,但硫精矿硫品位(30 %~40 %)较低,致使硫酸烧渣中铁品位较低。若想获得含铁较高的硫酸烧渣,对硫精矿进行提纯除杂具有十分重要的意义[1-4]。

本文研发出一种回收利用硫酸烧渣中铁的新工艺,通过在浮选作业添加高效抑制剂提高硫精矿硫品位,并在制酸过程中控制焙烧条件,硫酸烧渣中铁品位达到65 %以上,含硫低于0.4 %,其可作为铁精矿直接销售,使硫酸烧渣资源得到充分利用,可为企业带来显著的经济效益。

1 原料性质

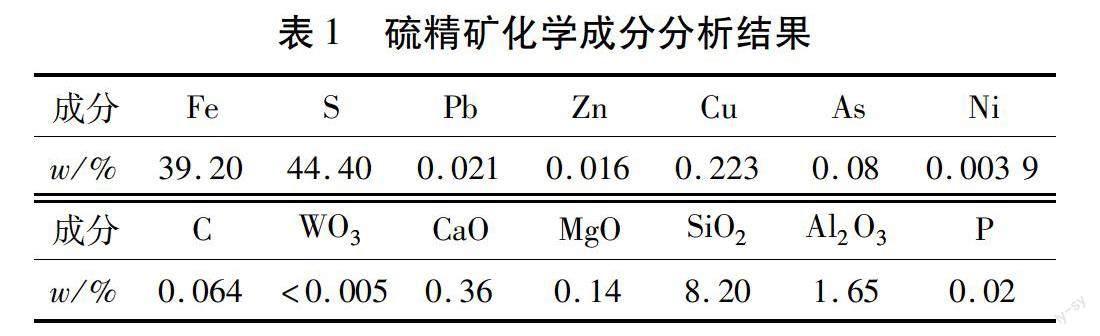

试验原料为吉林某钼矿浮选获得的硫精矿,硫精矿硫品位44.40 %、铁品位39.20 %、二氧化硅品位8.20 %。通过对团矿观察可知:金属矿物主要为金属硫化物黄铁矿,其次为黄铜矿、闪锌矿、磁黄铁矿、辉铜矿、方铅矿、铅硫盐、辉锑矿等;金属氧化物含量较少,有钛磁铁矿、钛铁矿、磁铁矿、褐铁矿等;单质矿物有石墨。金属矿物相对含量为75 %左右。黄铁矿晶体中有细小脉石矿物或金属矿物;黄铁矿在其他金属矿物或脉石矿物中包裹或连生;黄铁矿颗粒粒度较大为0.25~0.3 mm,一般多在0.074 mm左右,较细小为0.02 mm以下;其他金属矿物粒度多在0.037~0.074 mm。脉石矿物颗粒最大在0.4~0.5 mm,较大为0.074 mm左右,一般在0.02~0.03 mm。呈固溶体的黄铜矿颗粒微细,多在0.005 mm以下。硫精矿化学成分分析结果见表1。

2 试验结果与讨论

2.1 浮选试验

根据硫精矿工艺矿物学研究结果,该硫精矿中其他金属矿物含量较少,影响硫品位的原因主要是含SiO2的脉石矿物。综合分析硫精矿性质和前期探索试验,采用浮选—焙烧工艺综合回收硫酸烧渣中的铁。浮选试验主要考察了磨矿细度、脉石矿物抑制剂、捕收剂用量等对浮选效果的影响。

2.1.1 磨矿细度

磨矿细度试验采用丁基黄药作为捕收剂,2号油作为起泡剂。试验流程见图1,试验结果见表2。

由表2可知,选择磨矿细度-0.074 mm占70 %时,铁硫品位合计达到95 %以上,SiO2品位较低,因此选择磨矿细度-0.074 mm占70 %为宜。

为了进一步研究硫精矿铁、硫品位达到最大值时,使焙烧后获得的硫酸烧渣中铁品位达到峰值,须提高磨矿细度,使硫铁矿与其他杂质充分解离,因此本次试验确定采用磨矿细度-0.074 mm占70 %、95 %进行浮选试验。

2.1.2 抑制剂选择

添加适宜的脉石矿物抑制剂,使脉石矿物被充分抑制,能够提高铁、硫品位,因此选择适宜的脉石矿物抑制剂对提高品位非常重要。抑制剂选择试验采用磨矿细度-0.074 mm占70 %,丁基黄药作为捕收剂,2号油作为起泡剂。

2.1.2.1 抑制剂种类

抑制剂种类试验流程见图1,试验结果见图2。由图2可知,选择特效脉石矿物抑制剂羧甲基淀粉+硅酸钠组合可以有效抑制脉石矿物,精矿中SiO2品位为0.28 %。

2.1.2.2 抑制剂用量

试验确定采用羧甲基淀粉+硅酸钠作为脉石矿物抑制剂,试验流程见图1,试验结果见图3。由图3可知:随着羧甲基淀粉+硅酸钠用量的增加,精矿产率下降,影响精矿硫品位的脉石矿物二氧化硅品位也随之下降;当脉石矿物抑制剂羧甲基淀粉+硅酸钠用量为(100+800)g/t时,效果最佳。

2.1.3 捕收剂

试验进行了捕收剂种类试验,考察了丁基黄药、丁铵黑药、异戊基黄药、25号黑药等单一及组合药剂对浮选指标的影响。试验流程见图1,试验结果见图4。 由图4可知,单独使用丁基黄药所获得的精矿硫品位及硫回收率最佳,其余几种药剂获得的综合指标不够理想,因此确定采用丁基黄药作为捕收剂。在捕收剂种类试验基础上,进行了丁基黄药用量試验,结果见图5。由图5可知,随着丁基黄药用量的增加,精矿硫品位降低,硫回收率增加。综合考虑,确定丁基黄药用量为粗选150 g/t、扫选一70 g/t、扫选二37.5 g/t。

2.1.4 2号油用量

固定試验条件为磨矿细度-0.074 mm占70 %,粗选脉石矿物抑制剂羧甲基淀粉+硅酸钠用量为(100+800)g/t,丁基黄药用量150 g/t,考察2号油用量对浮选指标的影响。试验流程见图1,试验结果见图 6。由图6可知,随着2号油用量的增加,精矿硫品位降低,硫回收率增加。综合考虑,选择2号油用量75 g/t为宜。

2.1.5 闭路试验

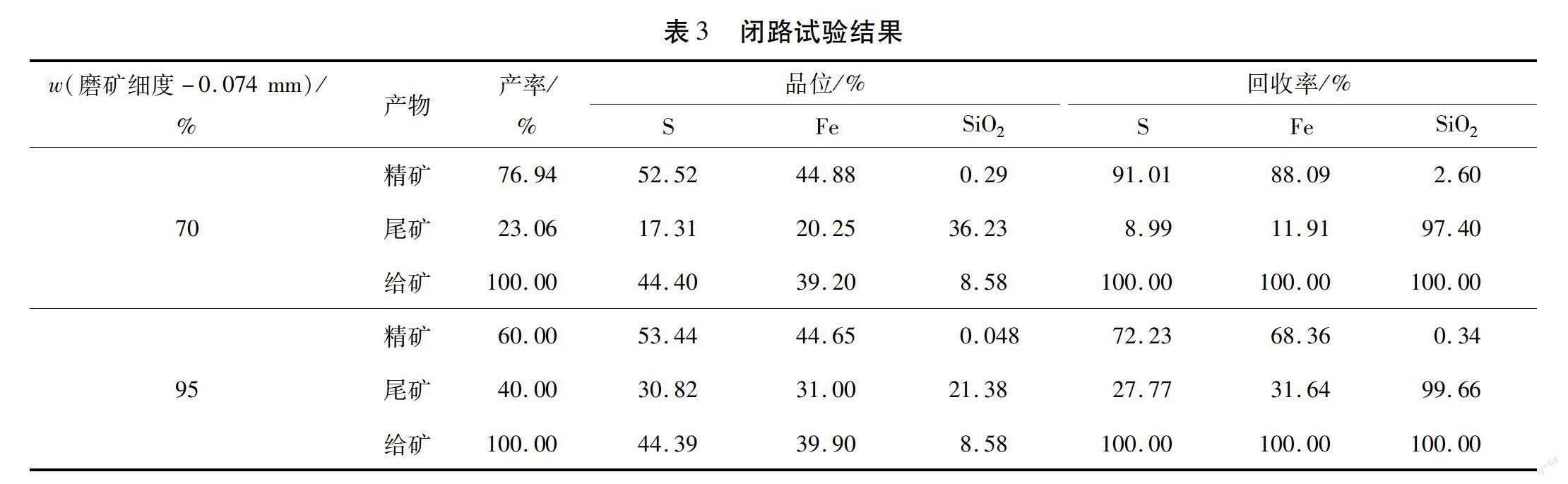

在条件试验、开路试验及药剂优化基础上,分别对磨矿细度-0.074 mm占70 %、95 %进行了浮选闭路试验。试验流程见图7,试验结果见表3。

由表3可以看出,磨矿细度-0.074 mm占95 %时的硫回收率比磨矿细度-0.074 mm占70 %时低18.78百分点,硫铁品位合计高0.69百分点。从经济效益上分析,磨矿细度-0.074 mm占70 %较为适宜。

2.2 焙烧试验

焙烧试验样品采用磨矿细度-0.074 mm占70 %、95 % 2种条件下获得的浮选精矿。焙烧试验条件为焙烧温度950 ℃,空气流量600 L/h[5-6],焙烧时间20 s,试验结果见表4。由焙烧试验结果可以看出,磨矿细度越细,焙烧后焙砂(硫酸烧渣)铁品位越高,硫品位、二氧化硅品位越低,但2种磨矿细度下获得的焙砂铁品位达到65 %以上,含硫低于0.4 %,均达到合格铁精矿产品要求。

3 结 论

1)选择特效抑制剂羧甲基淀粉+硅酸钠组合可以有效抑制脉石矿物,当磨矿细度-0.074 mm占70 %时,硫铁品位合计达到97.40 %;当磨矿细度-0.074 mm占95 %时,硫铁品位合计达到98.09 %。

2)在焙烧温度950 ℃,空气流量600 L/h,焙烧时间20 s条件下,磨矿细度-0.074 mm占70 %浮选获得的高品位精矿焙烧后硫酸烧渣硫品位0.23 %、铁品位66.81 %、二氧化硅品位1.38 %;磨矿细度-0.074 mm 占95 %浮选获得的高品位精矿焙烧后硫酸烧渣硫品位0.11 %、铁品位67.84 %、二氧化硅品位0.98 %;均达到合格的铁精矿产品要求。

3)磨矿细度越高,浮选获得的精矿品位越高,二氧化硅品位越低,但精矿回收率也随之降低;磨矿细度越细,焙烧后硫酸烧渣铁品位越高,硫品位、二氧化硅品位越低。因此,要获得含铁较高的硫酸烧渣产品需要提高磨矿细度,且浮选时添加高效的抑制剂,获得铁硫品位高的精矿产品,焙烧时杂质含量低,才能提高硫酸烧渣铁品位。磨矿细度-0.074 mm 占95 %硫回收率比-0.074 mm占70 %低18.78百分点,硫铁品位合计高0.69百分点。从经济效益上分析,确定磨矿细度-0.074 mm占70 %。

4)焙烧后获得的硫酸烧渣产品可作为铁精矿直接销售,硫酸烧渣中的铁得到综合回收,提高了资源的利用率,创造了经济效益。试验采用的高效抑制剂成本低、无污染,可广泛应用于有色金属矿山。

[参 考 文 献]

[1] 冯国臣,高金昌.硫精矿除杂提纯浮选工艺回收利用硫酸烧渣中的铁[J].黄金,2015,36(11):67-70.

[2] 刘心中,杨新春,董凤芝,等.硫酸烧渣综合利用[J].金属矿山,2002(9):8-11.

[3] 张付群.河北杏树台磁硫铁矿弱氧焙烧制酸试生产实践[J].硫酸工业,2014(2):28-31.

[4] 杨大兵,吴明,刘曙,等.反浮选工艺对程潮铁精矿球团质量的影响[J].烧结球团,2009,34(6):29-31.

[5] 许斌,庄剑鸣,刘国庆,等.硫酸烧渣利用途径的研究[J].矿产综合利用,1999(4):44-48.

[6] 刘全军,周兴龙,李华伟,等.硫酸烧渣综合利用的研究现状与进展[J].云南冶金,2003,32(2):27-29.

Experimental study on the comprehensive utilization of iron

in the sulfuric acid slag by sulfur concentrate flotation-roasting

Lang Chunhui,Zhang Mingxin,Cui Shangzhe,Wang Fachun,Ren Hongsheng,Liu Xinyan,Han Zhiwei

(Jilin Metallurgy Research Institute)

Abstract:To comprehensively utilize the iron in sulfuric acid slag,the flotation-roasting process is studied by experiment to purify the raw materials of sulfuric acid slag,sulfur concentrates,and remove the impurities,and investigates the influence of the grinding fineness,the inhibitor and the collector on the test index.The results show that when the grinding fineness -0.074 mm accounts for 70 %,the sulfur concentrate grade is improved by adding an efficient inhibitor to inhibit gangue minerals to flotation and using butyl xanthate as the collector;the concentrate obtained in the closed-circuit flotation test is further roasted,which,under the proper control of roasting conditions,obtains the sulfuric acid slag with an iron grade over 65 % and sulfur content below 0.4 %,and can be sold directly as iron concentrate.The process can comprehensively recover iron,fully utilizing the resources of sulfuric acid slag and creating significant profits for enterprises.

Keywords:sulfur concentrate;sulfuric acid slag;flotation;efficient inhibitor;roasting