熔盐槽式聚光集热镜场的夜间防凝运行方案研究

2023-06-01牛东圣王彦普

牛东圣,王彦普,周 治,赵 亮

(1. 中国电建集团西北勘测设计研究院有限公司,西安 710065;2. 西安交通大学能源与动力工程学院,西安 710049)

0 引言

在槽式太阳能热发电系统和太阳能热利用系统中,相比于以导热油作为传热介质的技术路线,以熔盐作为传热介质具有工作温度高、循环效率高、传热介质成本低等显著优势[1-2],因此,以熔盐作为传热介质的技术路线正在成为槽式聚光集热应用的重点发展方向。然而,熔盐介质的高凝固点在一定程度上制约着该技术的大规模推广应用。目前,槽式聚光集热应用领域所用熔盐的凝固点通常在120~220 ℃[3],远高于环境温度。在夜间无太阳辐照时,若不采取有效的防凝措施,停留在长达数千米长度集热管中的熔盐的温度将逐渐下降,直至低于凝固点并发生冻堵,因此,合理的夜间防凝运行方案是熔盐槽式聚光集热系统长期正常稳定运行必须解决的关键技术问题。

目前,以熔盐作为传热介质的镜场集热回路通常采用的夜间防凝运行方案主要有以下两类[4]:

1)夜间熔盐排空方案:每天晚上将集热回路内的熔盐完全排出至储罐内,第2天日出后熔盐槽式聚光集热系统开始运行前再将其重新导入镜场的集热回路系统中[5]。

2)夜间熔盐低速循环方案:镜场集热回路内的熔盐不排出,令冷熔盐储罐中的熔盐在集热回路内低速循环,利用其热量维持集热回路的温度[6]。但随着不断循环,熔盐温度会逐渐降低,损失的热量可以通过配置防凝燃气加热炉,或结合项目地夜间的谷电优惠电价配置防凝电加热器,或由热熔盐储罐引出一条旁路管路导出热熔盐与冷熔盐混合,调节热熔盐流量使混合后的熔盐温度重新恢复至入口处的传热介质温度等方式予以补充。

本文针对某熔盐槽式聚光集热供汽-供暖项目,通过传热计算、技术经济分析等手段,对以上两类夜间防凝运行方案的特点和优劣情况进行详细对比研究,给出夜间防凝运行方案优化的初步结论,为提升以熔盐作为传热介质的槽式或线性菲涅尔式聚光集热系统的运行安全性及经济性提供参考依据。

1 镜场集热管的夜间传热模型及验证

直通式金属-玻璃真空集热管[7]是目前熔盐槽式聚光集热系统中应用最广泛的集热管。针对典型的直通式金属-玻璃真空集热管(下文简称为“集热管”),利用辐射热网络法和传热热阻原理建立其稳态传热模型。在夜间,无太阳辐射能量输入,集热管存在以下能量平衡方程。

对于玻璃管外表面,其能量平衡方程为:

式中:QR,rg为金属管与玻璃管之间的辐射换热功率,W;QC,rg为金属管与玻璃管之间的对流换热功率,W;QR,sg为玻璃管与外界环境之间的辐射换热功率,W;QC,ag为玻璃管与外界环境之间的对流换热功率,W。

对于金属管外表面,其能量平衡方程为:

式中:QK,r为金属管外表面与内壁面之间的导热功率,W。

对于金属管内壁面,其能量平衡方程为:

式中:为传热介质的质量流量,kg/s;cp为传热介质的定压比热容,J/(kg·K);Ti为入口处的传热介质温度,K;To为出口处的传热介质温度,K。

以上3个能量平衡方程中各项参数的具体计算公式见文献[8]。模型的计算程序中,已知集热回路入口处的传热介质温度,通过假定流经该集热回路出口处的传热介质温度,不断迭代,直至计算误差小于程序设定的限定值即可获得收敛解。

为验证镜场集热管稳态传热模型的准确性和有效性,将模型计算结果与美国国家可再生能源实验室(NREL)进行的Schott 2008 PTR70集热管性能实验[9]的实验数据进行对比。该组性能实验的集热管内不含传热介质,采用电加热装置将集热管加热升温。集热管单位长度热损失的实验值和计算值随金属管平均温度变化的曲线对比如图1所示。图中:qloss为集热管单位长度热损失;Tav为金属管平均温度。

图1 集热管单位长度热损失的计算值和实验值对比Fig. 1 Comparison between calculated values and experimental values of heat loss per unit length of collector tubes

从图1可以看出:本稳态传热模型对集热管的热损失计算结果与美国NREL的Schott 2008 PTR70集热管性能实验数据的整体吻合良好,计算误差在实验不确定度范围之内,验证了本稳态传热模型和计算程序的适用性和准确性。

2 计算边界条件

该熔盐槽式聚光集热供汽-供暖项目采用熔盐槽式聚光集热系统作为热源,其镜场由10个集热回路构成,每个集热回路均为南北向布置,东西方向一维自动跟踪太阳。集热回路采用U型布置,在回路两端分别与高、低温熔盐母管相连接。该系统采用一种优选的熔点较低、分解温度较高的新型低成本四元熔盐[10]作为传热和储热介质。设计的集热回路入口处的熔盐温度为220 ℃,出口处的熔盐温度为500 ℃,出口处的高温熔盐与水换热产出蒸汽,可为项目所在工业园区内的生产企业供蒸汽及为周边住宅区供暖。

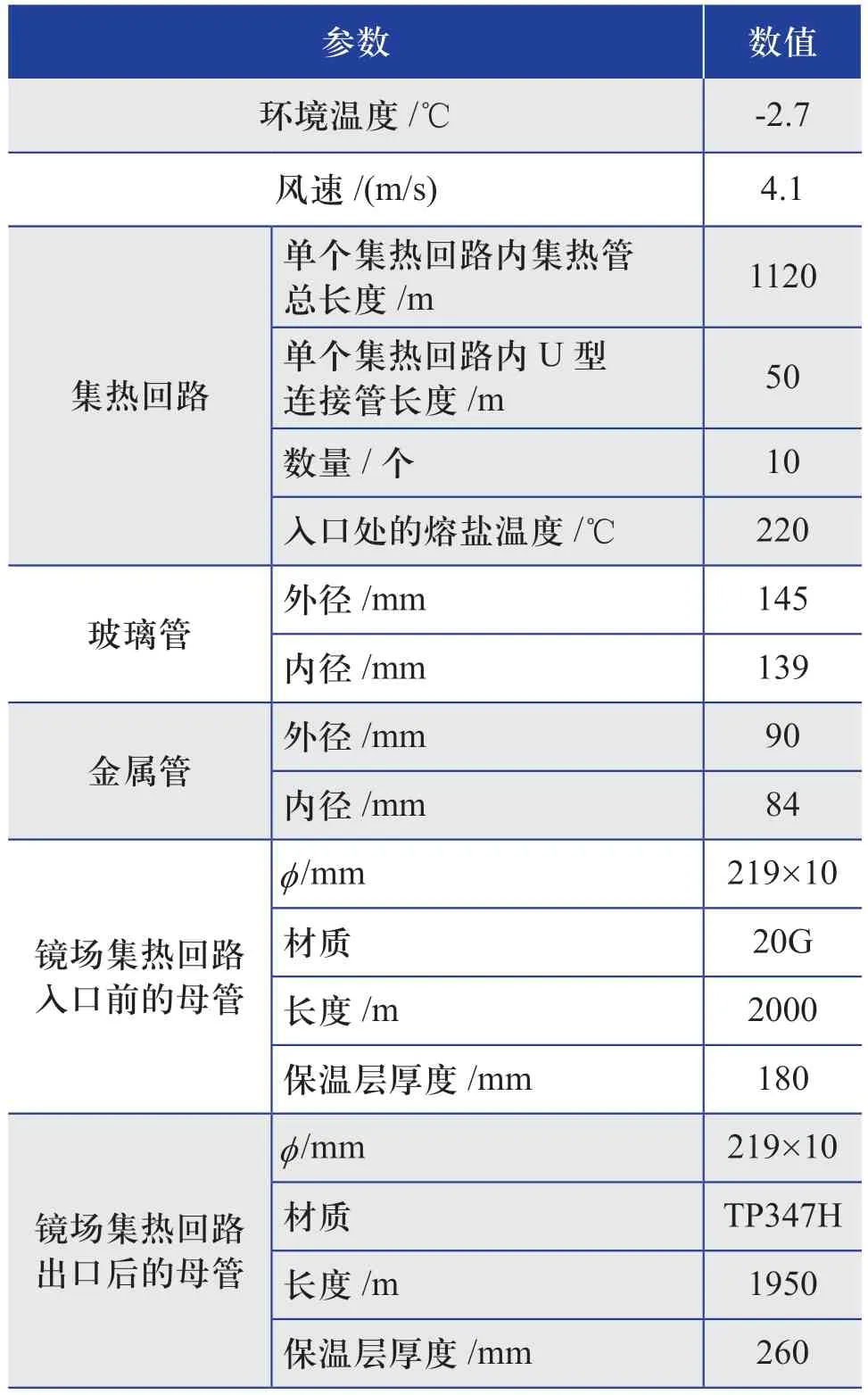

该项目计算的边界条件及主要参数如表1所示。表中:φ为管径;环境温度和风速均取当地夜间的平均温度和平均风速。

表1 计算的边界条件及主要参数Table 1 Boundary conditions and main parameters for calculation

3 夜间熔盐排空方案

对于镜场夜间熔盐排空方案,排空涉及到镜场集热回路和熔盐母管,将熔盐在低位排空至低位疏盐罐,通过疏盐泵将熔盐输送至冷熔盐储罐。熔盐母管通常设置厚的保温层,散热量较小;而镜场集热管散热量较大,因此,应主要考虑镜场集热管的疏盐情况。

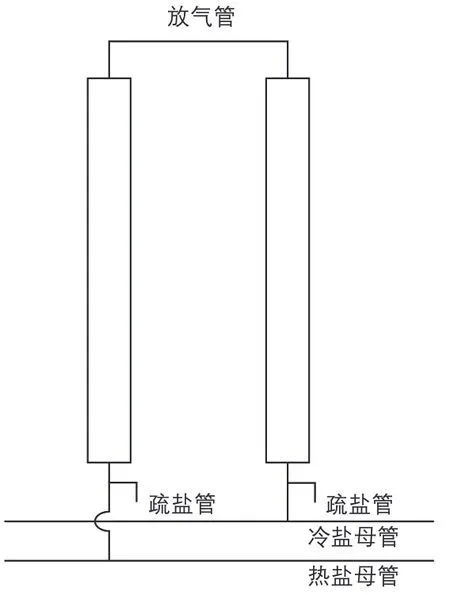

本项目中,镜场单个集热回路由两组集热管及其中间的U型连接管串联组成,单组集热管长度为560 m,U型连接管长度约为50 m,按两组集热管同时向一侧放坡,且坡向为熔盐母管接管方向,则U型连接管中间点为单个集热回路的最高点;通过设置排空阀门,在集热管支路接至熔盐母管调阀位置设置低位疏盐点,将镜场集热回路中的熔盐排空,初步设计每组集热管设置1个疏盐点。集热回路的疏盐示意图如图2所示。

图2 集热回路的疏盐示意图Fig. 2 Schematic diagram of molten salt draining in the heat collection loop

疏盐管的管径应小于连接母管的管径,且以不小于DN50(DN为管道公称直径,单位为mm)为宜;其中,疏盐支管按DN50选取,疏盐母管按DN100选取。根据以上条件,可以计算得到单组集热管排空时间,具体如表2所示。

表2 单组集热管排空时间的计算结果Table 2 Calculation result of emptying time of one group of heat collecting tubes

在疏盐过程中,U型连接管中间点为最高点,随着管道内熔盐体积降低,U型连接管中间点的压力逐渐降低,最后呈真空状态,不利于排空,因此,宜在该处添加排空阀,接1路氮气管道,向管道充压。但在管道不满管(即未充满熔盐)的情况下,氮气易集中在管道上部,在疏盐罐接口处容易出现事故。

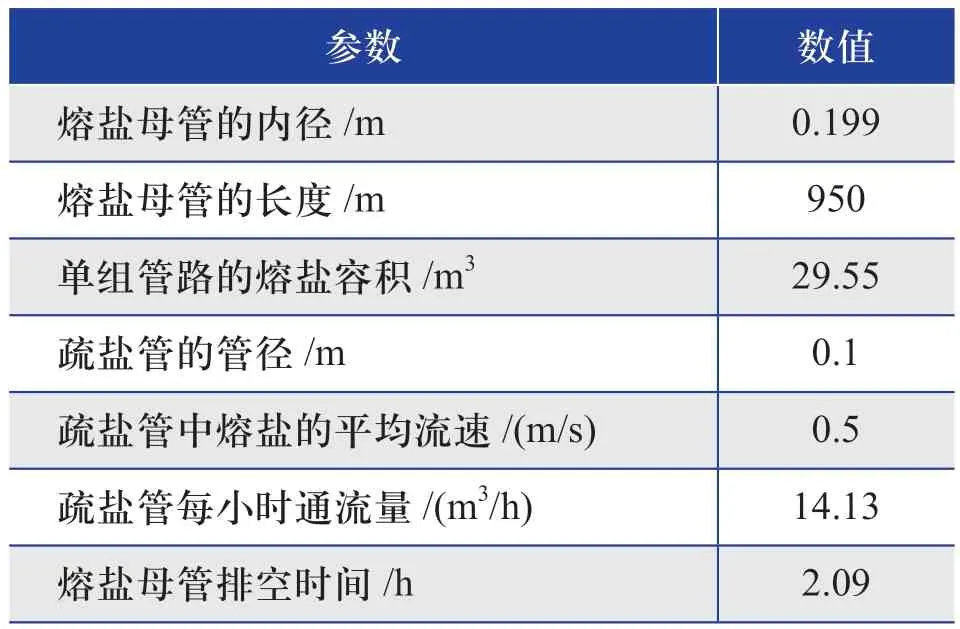

若夜间要求对熔盐母管也进行疏盐,则可在储换热区域和镜场区域中间进行分界,疏盐的两个方向分别为镜场区域和储换热区域,单侧熔盐母管的长度(含补偿长度)约为950 m。根据以上条件,可以计算得到熔盐母管排空时间,具体如表3所示。

表3 熔盐母管排空时间的计算结果Table 3 Calculation result of emptying time of molten salt main pipe

由表3可以看出:熔盐母管排空时间达到2.09 h,疏盐时间较长。因此在熔盐槽式聚光集热系统实际运行中,熔盐母管可不进行疏盐,以其自身配置的电伴热装置来维持管内的熔盐温度,仅对镜场集热回路进行疏盐排空。

夜间熔盐排空方案需配置的设备为:1)为加快集热回路中熔盐的排空速度,需增设2套疏盐罐、疏盐泵及浸入式电加热器;2)排空阀门;3)用于充压的氮气管道及其加热装置;4)排气操作平台等。需要注意的是,集热回路需设计为呈一定坡度。

夜间熔盐排空方案的优点在于:由于夜间已将镜场集热回路内的熔盐全部排空,不需要低温熔盐在集热回路内维持低速循环,仅需对熔盐母管进行电伴热保温。根据夜间熔盐低速循环方案的热损失计算结果可知,在完整的夜间熔盐低速循环工况中,镜场集热回路部分的热损失占整个方案总热损失的约70%,而夜间熔盐排空方案显著降低了熔盐槽式聚光集热系统的热损失。

夜间熔盐排空方案的主要缺点和运维难点在于:根据表2、表3的计算结果,对于夜间熔盐排空方案(仅镜场集热回路排空)而言,每天日落熔盐槽式聚光集热系统停机时的排空需耗时约1 h。熔盐在集热回路的顺利排空,需要依赖集热回路坡度的合理设计和安装,且在依靠重力排盐的同时还需要添加氮气管道充压。由于镜场集热回路不配置电伴热装置,第2天日出之后,首先需要利用太阳辐射对集热管进行预热;此时若镜场完全聚焦,由于集热管内没有传热介质,会出现热流密度过大、局部温度过高的情况,从而存在损害集热管的风险,因此需要采取措施使镜场部分聚焦,但集热管温度不易监测,这一步骤的控制措施相当复杂;且每天黄昏时刻集热管的冷却和第2天日出时刻集热管的预热升温会产生交变应力,集热管容易产生疲劳失效风险。集热管预热完成后才可以将熔盐储罐内的熔盐再次打入集热回路,熔盐槽式聚光集热系统开始正常工作。另外,由于低位疏盐罐难以排空,需要电加热器维持其内部剩余熔盐的熔融状态,耗费电力。

综上所述,采用夜间熔盐排空方案时,每天对镜场集热回路的排空、预热及再次充盐的过程占用了太阳辐射资源和聚光集热时间,使熔盐槽式聚光集热系统全天可利用小时数降低,集热量减少,同时运维难度较大,人力投入成本较高。

4 夜间熔盐低速循环方案

完整的夜间熔盐低速循环工况由以下3个过程组成:

1) 220 ℃的低温熔盐由冷熔盐储罐顶部的低温熔盐泵出发,经镜场集热回路入口前的熔盐母管流至镜场集热回路入口;

2)熔盐由熔盐母管引出的支管分别进入10个集热回路,在镜场集热回路内低速流动(由集热回路入口经U型连接管至集热回路出口),之后由各集热回路出口的支管再汇集至出口的熔盐母管;

3)熔盐经镜场集热回路后通过熔盐母管返回至冷熔盐储罐。

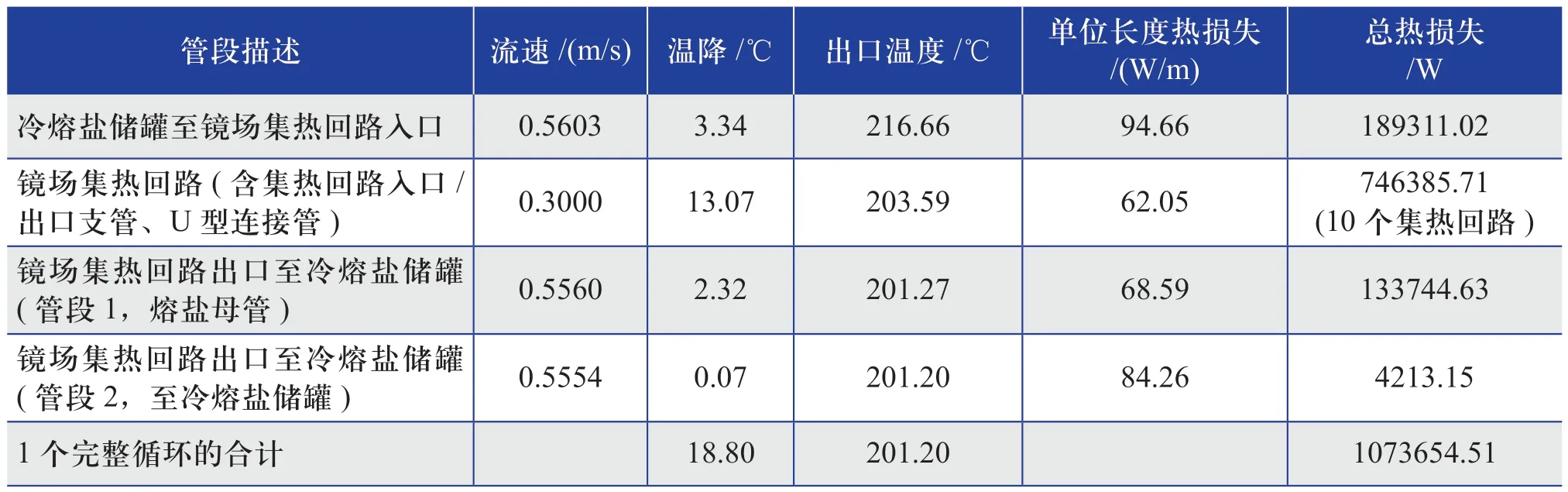

对熔盐槽式聚光集热镜场夜间防凝运行采用完整的夜间熔盐低速循环方案时的热损失进行计算,计算结果如表4所示。

表4 采用夜间熔盐低速循环方案时的热损失计算结果Table 4 Calculation results of heat loss using nighttime molten salt low-speed cycle scheme

采用夜间熔盐低速循环方案的运行工况下,熔盐由冷熔盐储罐出发,经镜场集热回路入口前熔盐母管进入镜场集热回路,在集热回路内低速循环后在集热回路出口处汇集,再经镜场集热回路出口后,通过熔盐母管返回至冷熔盐储罐,完成1个循环。这一循环过程中,入口处的熔盐温度为220.00 ℃,出口处的熔盐温度为201.20 ℃,温降为18.80 ℃,总热损失为1073654.51 W。为了弥补循环过程这部分热损失,采用夜间熔盐低速循环方案时需配置防凝电加热器。

夜间熔盐低速循环方案的优点在于:利用冷熔盐储罐中熔盐本身的温度(220 ℃)在镜场集热回路中维持低速循环,能够有效防止因夜间温度下降而造成的熔盐凝固冻堵现象。对于熔盐循环过程中的热损失,可采用配置防凝电加热器或防凝燃气锅炉等多种方式进行补充。考虑到本项目所在地的夜间谷电优惠电价政策,采用防凝电加热器可使夜间防凝运行方案的运行成本大幅降低,经济可行。

夜间熔盐低速循环方案的主要缺点在于:该方案夜间镜场集热回路的热损失较大。针对本项目的设计工况,夜间按12 h计算,可得到采用夜间熔盐低速循环方案时每个夜间工况的总热损失为46.38 GJ。在此基础上,综合考虑项目所在地全年阴、雨、雪天气及其他因素导致的热损失,该项目全年因采用夜间熔盐低速循环这种防凝运行方案而造成的总热损失约为22494.30 GJ。而本项目的熔盐槽式聚光集热系统的全年集热量约为336804.88 GJ,则采用熔盐低速循环这种防凝运行方案时的全年热损失占全年集热量的比例达到6.68%,占比较大。

另外,该防凝运行方案较为简单易行,无明显技术难点。

5 两种夜间防凝运行方案对比分析

根据上文的分析,对夜间熔盐排空方案和夜间熔盐低速循环方案这两种夜间防凝运行方案需要配置的设备和采购预算、运维成本,以及运维方案的特点进行总结,具体如表5所示。

表5 两种夜间防凝运行方案的对比Table 5 Comparison of two kinds of nighttime anti solidification operation schemes

综合表5的对比可以看出:与夜间熔盐排空方案相比,夜间熔盐低速循环方案的初始投资略高,但运维成本低、经济效益好,且运维难度低。现阶段,线聚光式(包括槽式和线性菲涅尔式)聚光集热镜场建议采用“夜间熔盐低速循环+防凝电加热器补热”的防凝运行方案。

6 结论

本文依托某熔盐槽式聚光集热供汽-供暖项目,针对夜间熔盐排空方案和夜间熔盐低速循环方案这两种主要的镜场夜间防凝运行方案,分别从方案的技术特点、需要配置的设备、运维难易程度、运维成本,以及方案优缺点等方面进行了全面的分析计算和比选研究。研究结果表明:

1)采用夜间熔盐排空方案时,熔盐槽式聚光集热镜场的热损失较小,但每天日落后的熔盐排空、第2天日出后的集热管预热及再次充盐的过程占用了熔盐槽式聚光集热镜场的有效工作时间,导致整体的集热量减少、产出的蒸汽量减少;同时,夜间熔盐排空方案对运维水平的要求较高。

2)采用夜间熔盐低速循环方案时,熔盐槽式聚光集热镜场的热损失较大,所需的防凝电加热器初始投资较高,但整体的运维成本及运维难度均较低。

3)对于本文研究的熔盐槽式聚光集热镜场,建议采用“夜间熔盐低速循环+防凝电加热器补热”的防凝运行方案,能够以较低的综合成本获得较好的运行效果。