基于电感耦合等离子体刻蚀的LNOI脊形微结构制备

2023-05-31吴玉航杨忠华孟雪飞宋泽乾罗文博2张万里2

吴玉航,杨忠华,孟雪飞,宋泽乾,刘 文,罗文博2,,张万里2,

(1.重庆邮电大学 光电工程学院,重庆 400065;2.电子科技大学 重庆微电子产业技术研究院,重庆 401332;3.电子科技大学 电子科学与工程学院,四川 成都 611731)

0 引言

绝缘体上铌酸锂薄膜(LNOI)具有优异的电光、声光[1]和非线性光学特性[2],可用于制造集成光学器件,如电光调制器、开关矩阵及光谱分析仪[3-4]。LNOI脊形光波导是制造集成光学器件最基本的单元,脊形微结构参数的控制等对波导和器件性能有重要的影响[5]。

为了制备出优良的脊形微结构,需要对LNOI薄膜进行刻蚀,目前最普遍的方法是湿法刻蚀和干法刻蚀。湿法刻蚀的基础是HF和硝酸的混合物[6],但由于刻蚀速率低、刻蚀的各向异性差和刻蚀过程的自动化程度低,很难在铌酸锂形成深垂直结构[7]。如谷珍杰等[8]利用湿法刻蚀工艺实现了刻蚀速率3 nm/min,并制备出刻蚀倾角65°的脊型结构。传统的干法刻蚀方法(如等离子刻蚀及溅射刻蚀等)刻蚀速度慢[9],刻蚀周期长[10],刻蚀表面粗糙[11]。如Park W J等[12]利用等离子体干法刻蚀技术制备出表面粗糙度(RMS)20.56 nm、刻蚀倾角67°的脊形结构。电感耦合等离子体(ICP)刻蚀是利用气体辉光放电产生的高密度等离子体轰击材料表面的刻蚀技术。与传统反应离子刻蚀(RIE)技术相比,ICP系统有2个射频单元,可独立控制等离子体密度和离子能量,实现高刻蚀速率和高各向异性。如Osipov A A等[13]利用ICP-RIE技术制备出刻蚀速率80 nm/min、刻蚀倾角70°的脊形结构。因此,通过研究ICP刻蚀工艺可获得在高刻蚀速率条件下的大角度、低粗糙度的脊形结构。

本文研究了利用ICP刻蚀LNOI形成脊形微结构的工艺,分析了不同条件下的刻蚀工艺与脊形微观结构参数的关系,制定了基于电感耦合等离子体刻蚀方法的LNOI优化工艺参数,为制作低损耗波导和集成光学器件提供了有力支撑。

1 实验

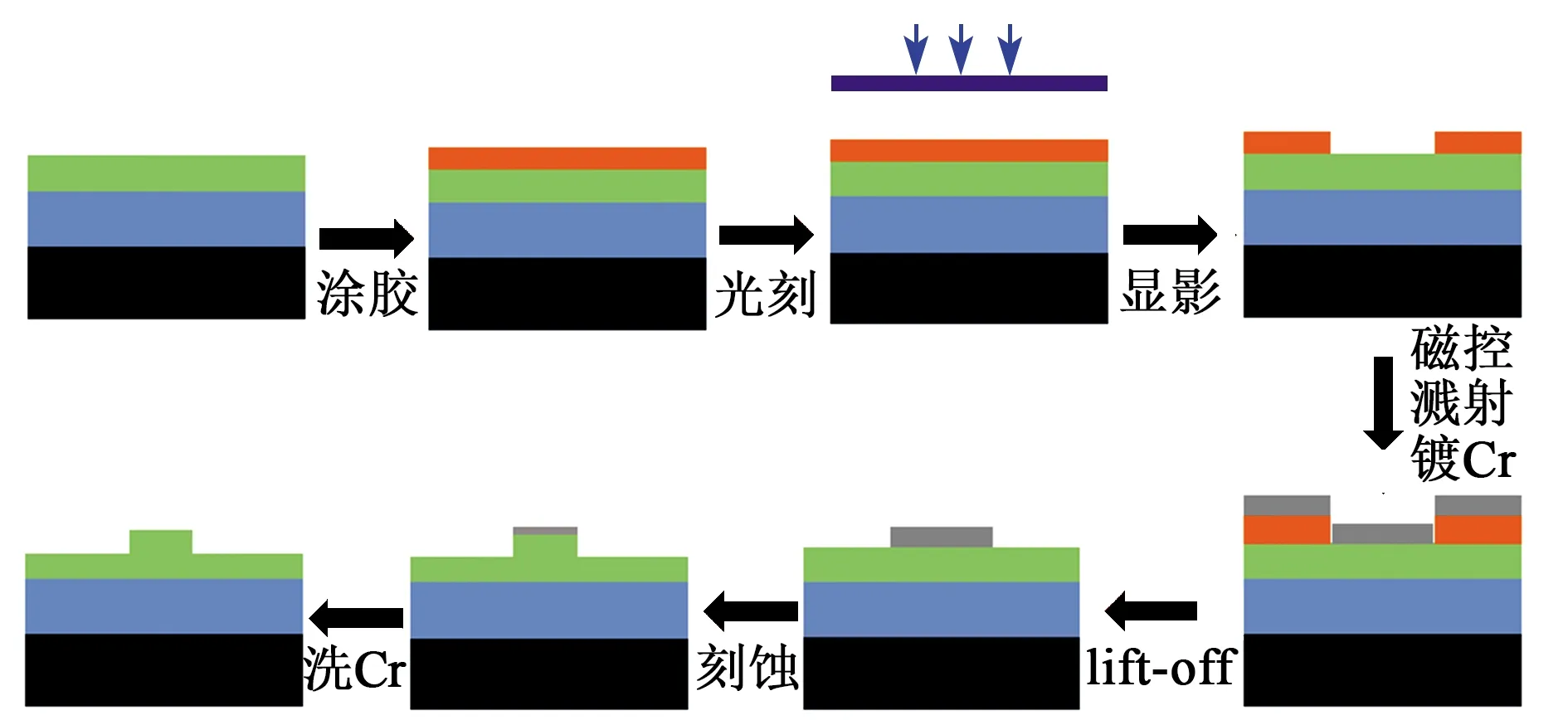

本文采用X切铌酸锂(LN)(500 nm)/SiO2(2 000 nm)/ Si(0.2 mm)的LNOI进行工艺研究。如图1所示,采用标准工艺清洗LNOI后,在薄膜表面旋涂光刻胶,通过曝光显影形成脊形结构图形。通过磁控溅射在LN表面沉积80 nm厚的金属Cr膜,再经剥离工艺(lift-off)去除多余的光刻胶并进行Cr掩模图形化,最后将准备好的LN薄膜放入掺有SF6与Ar混合气体体积比为1∶1的刻蚀机进行刻蚀。

图1 脊形微结构刻蚀工艺流程

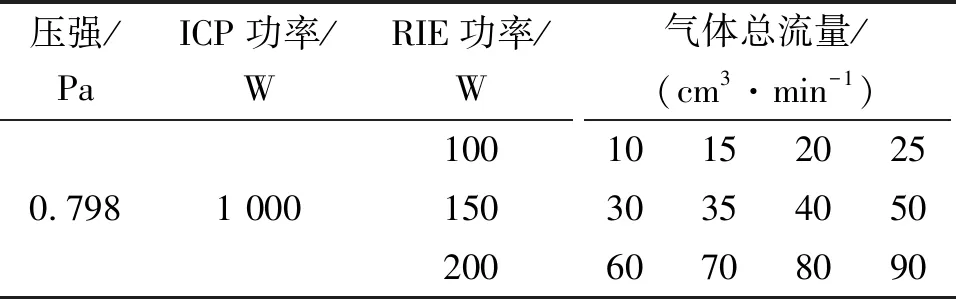

本文采用牛津仪器刻蚀机(ICP,PlasmaPro-100)对LNOI薄膜进行刻蚀。ICP刻蚀实验参数如表1所示。选择ICP功率1 000 W,RIE功率100 W、150 W、200 W,压强0.798 Pa以及气体总流量10 cm3/min、15 cm3/min、20 cm3/min、25 cm3/min、30 cm3/min、35 cm3/min、40 cm3/min、50 cm3/min、60 cm3/min、70 cm3/min、80 cm3/min、90 cm3/min进行刻蚀工艺的研究。

表1 ICP刻蚀实验参数

刻蚀后,通过扫描电子显微镜(SEM,JSM-7500F) 观测ICP刻蚀后单晶铌酸锂薄膜的截面,采用原子力显微镜(AFM,Park Systems-XE7) 测量刻蚀后脊形结构的表面形貌。研究了ICP不同条件对刻蚀速率、表面粗糙度(RMS)和刻蚀倾角的影响,以便获得更好的深度和光滑的刻蚀结构。

2 实验结果与讨论

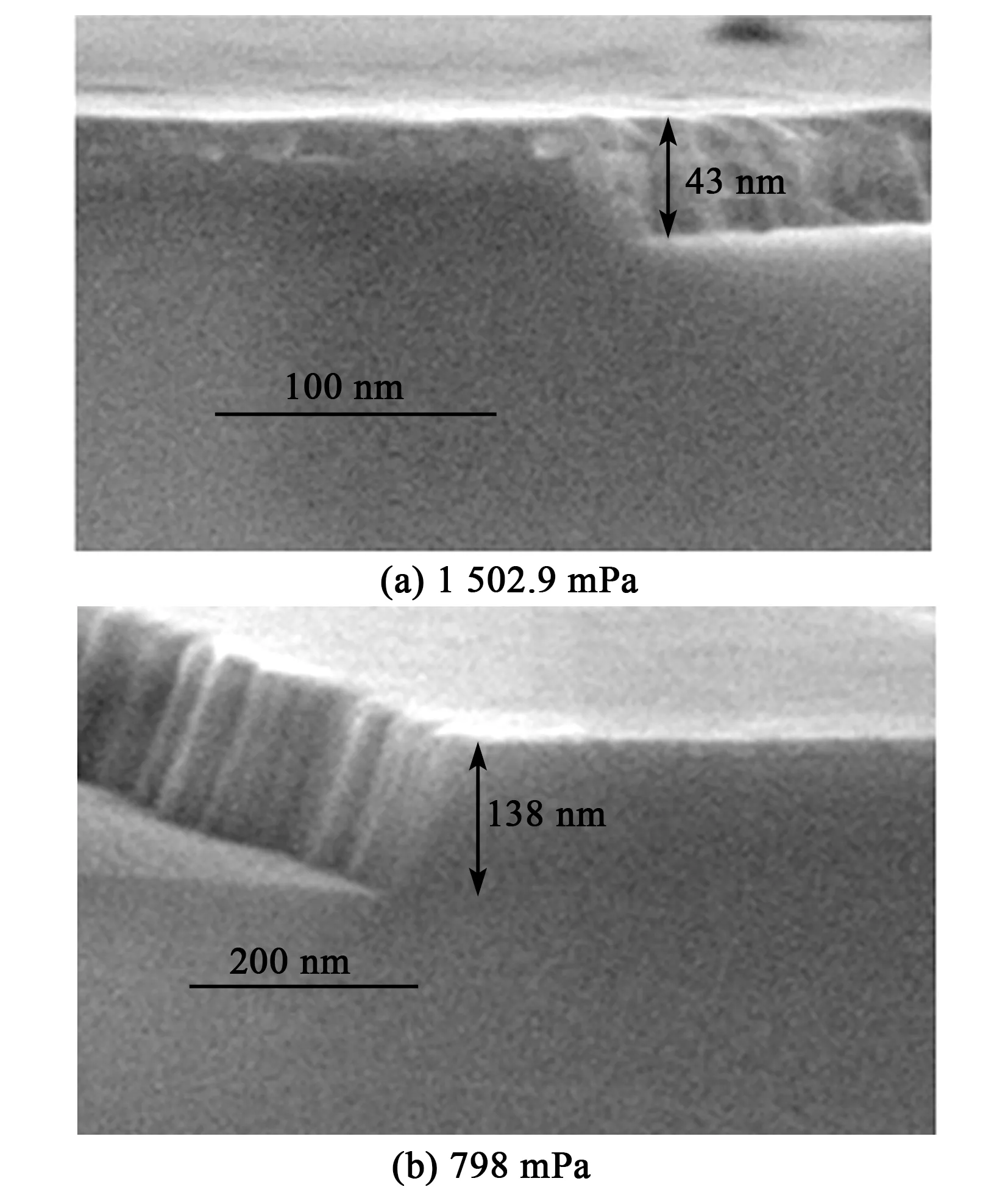

2.1 压强对刻蚀速率的影响

本文首先研究了腔室中不同压强对LNOI刻蚀速率的影响。图2为其他参数相同条件下,分别在0.798 Pa、1.502 9 Pa压强下刻蚀5 min的深度分析结果。

图2 不同压强对脊形微结构的影响

由2图可看出,当压强为1.502 9 Pa,刻蚀深度仅为43 nm,刻蚀速率为8.6 nm/min;而压强为0.798 Pa时,刻蚀深度为138 nm,刻蚀速率为27.6 nm/min。在刻蚀过程中,反应室中的压力对基板表面的离子轰击强度[4]影响显著。若腔室压强过高,将影响SF6和Ar的扩散能力,离子浓度减小,导致离子自由程和能量减少,阻碍刻蚀的进行,致使刻蚀速率减小。在低压条件下,离子自由程增加,物理反应增强,此时腔室内排气速度快,有利于在刻蚀过程中产生的挥发性物质离开铌酸锂表面,刻蚀速率更快。

2.2 气体总流量对刻蚀的影响

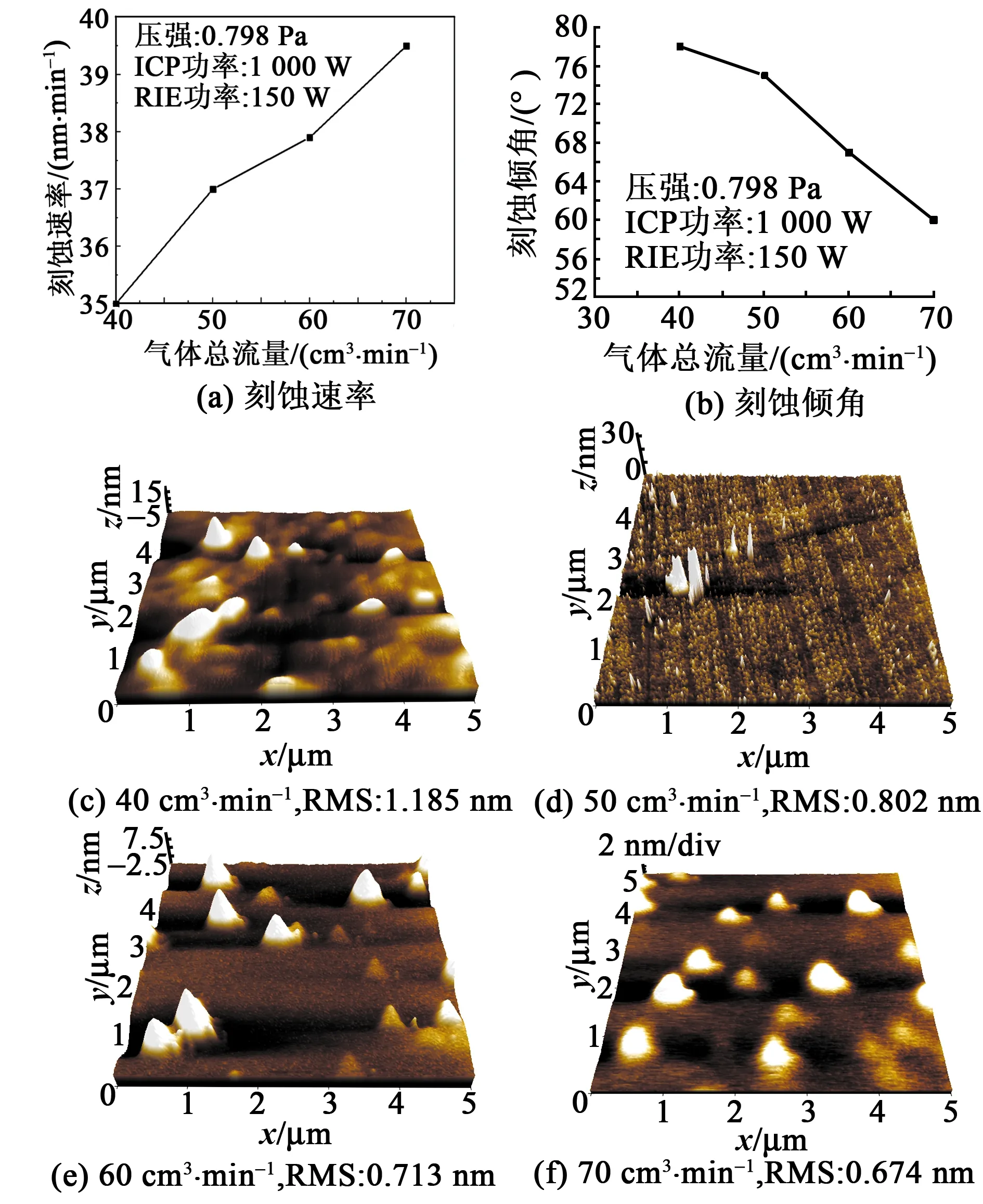

实验中,SF6与Ar的气体体积比固定为1∶1。图3(a)为不同气体总流量对刻蚀速率的影响规律。由图可知,气体总流量的增加可提高刻蚀速率,其原因是放电的氟自由基量增加及产生的含氧性挥发性化合物增多。

图3 不同气体总流量对脊形微结构的影响

图3(b)为不同气体总流量对刻蚀倾角的影响。由图可看出,随着气体总流量的增加,刻蚀倾角会逐渐减小,其原因是随着流量增加,刻蚀过程中非挥发性抑制剂LiF产物增多,附着在脊形结构侧壁,阻碍了侧壁的进一步刻蚀,随着刻蚀时间的延长,该现象越明显。

为了进一步检验脊形结构微观参数与气体总流量的关系,采用原子力显微镜对刻蚀后的LNOI脊形结构表面进行粗糙度(RMS)分析。如图3(c)~(f)所示。由图可知,气体总流量增大可降低刻蚀后器件的表面粗糙度(RMS)。其原因是随着气体总流量增大,LN表面的原子和分子被偏置功率加速的离子溅射而脱离样品表面,使表面的LiF化合物被彻底去除。

2.3 RIE功率对刻蚀的影响

图4(a)为RIE功率对LNOI刻蚀速率的影响。由图可看出,RIE功率增加可提高刻蚀速率,其原因是更高的RIE功率将导致更高的电流偏压和更高的离子能量,能对铌酸锂刻蚀面产生更强的离子轰击和更有效的键断,从而提高了刻蚀速率。

增加RIE功率也会影响刻蚀的各向异性。图4(b)为RIE功率对刻蚀倾角的影响规律。由图可看出,RIE功率增加可增大刻蚀倾角,在RIE为250 W时刻蚀倾角可达89°。

对比图4(c)~(f)可看出,RIE功率对表面粗糙度(RMS)的影响规律。图中数据表明RIE功率增大会使粗糙度(RMS)变差。其原因是RIE功率越高,电离产生的强离子轰击的抑制剂和刻蚀残留物越多,导致表面更粗糙。

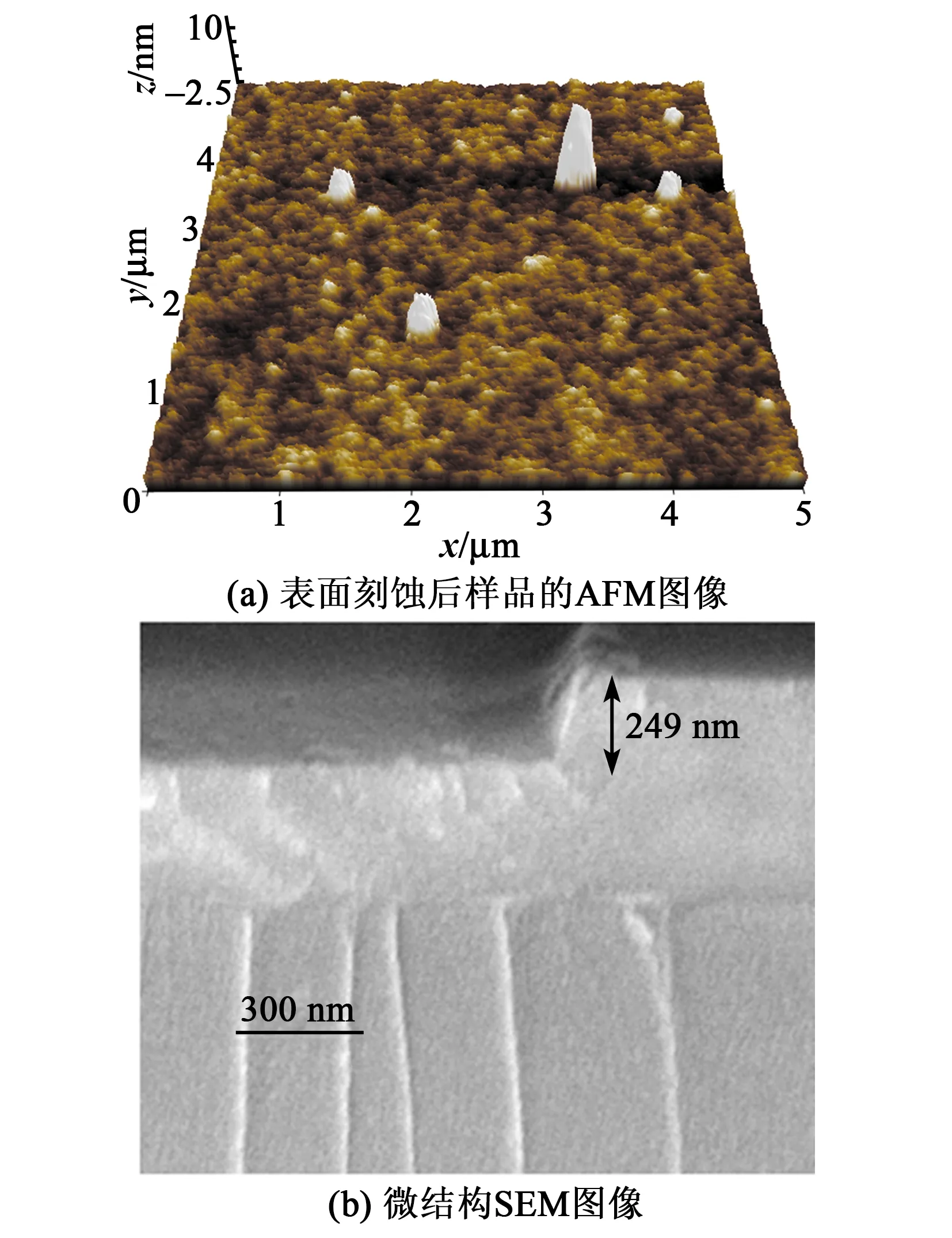

2.4 LNOI的优化工艺

本文通过对RIE功率、气体总流量及压强等刻蚀参数来探究工艺参数对LNOI刻蚀的影响规律。综合考虑后选择腔室压强为0.798 Pa,ICP功率为1 000 W,RIE功率为150 W,SF6流量为20 cm3/min,Ar流量20 cm3/min,刻蚀10 min。如图5所示,在相对较高的气体流量和优化的蚀刻条件下得到了刻蚀速率为24.9 nm/min,刻蚀倾角为76°,表面粗糙度为0.716 nm,刻蚀深度为249 nm的脊形结构。图5(b)为刻蚀后样品的截面形貌。

图5 LNOI脊形微结构图像

3 结束语

本文研究了SF6和Ar电感耦合等离子体刻蚀脊形微结构的制备工艺,通过对LNOI脊形结构的微观参数表征,获得了刻蚀倾角为76°,表面粗糙度(RMS) 为0.416 nm,刻蚀深度为249 nm的脊形微结构。结果表明,在ICP刻蚀LNOI脊形结构中,物理反应起主要作用,而化学反应只是辅助作用。在选择刻蚀参数时,选择较低的压强可增加腔室内排气速度,以此来提高刻蚀速率。同时,适当增加RIE功率会带来更高的电流偏压和更高的离子能量,可增大侧壁的陡直度。另外,选择合适的刻蚀气体类型和辅助气体,能有效去除沉积物,提高铌酸锂表面的光滑度。本文研究结果对LNOI集成光学器件结构的制备提供了一定的参考及借鉴意义。