磁流变抛光表面形貌仿真与试验研究

2023-05-30张争艳戴立达乔国朝

张争艳 戴立达 乔国朝

摘要 表面形貌是工件加工质量的重要分析内容,为了更好地研究磁流变抛光工艺的工件表面质量,提出了一种磁流变抛光的表面形貌数值仿真方法。基于磁流变液的流变特性以及磨粒的受力情况,建立了磨粒的运动模型以及磨粒加工时侵入工件的深度模型,进而提出了磁流变抛光工件表面的轮廓生成算法,模拟了不同加工参数下的工件表面形貌和相关三维形貌表征参数。最后通过对比试验数据与仿真数据表明该方法能够有效的预测工件表面加工质量的变化趋势,验证了该方法的正确性。

关 键 词 磁流变抛光;表面形貌;表面轮廓生成;仿真;运动轨迹

中图分类号 TH161.14 文献标志码 A

Simulation and experimental study on surface topography of magnetorheological polishing

ZHANG Zhengyan1,2, DAI Lida1,2, QIAO Guochao1

(1. School of Mechanical Engineering, Hebei University of Technology, Tianjin 300401,China; 2. National Technological Innovation Method and Tool Engineering Research Center, Tianjin 300401, China)

Abstract Surface topography is an important part of workpiece processing quality analysis. In order to better study the surface quality of workpiece in magnetorheological polishing process, a numerical simulation method of surface topography in magnetorheological polishing is proposed. Based on the rheological properties of MRF and the normal force of abrasive particles, the movement model of abrasive particles and the depth model of abrasive particles invading the workpiece during machining are established. Then, the contour generation algorithm of workpiece surface in MRF polishing is proposed. The surface morphology of workpiece under different machining parameters and the related 3-dimensional morphology characterization parameters are simulated. Finally, the experimental data and simulation data show that the method can effectively predict the change trend of workpiece surface processing quality, and verify the correctness of the method.

Key words magnetorheological polishing; surface topography; surface profile generation; simulation; moving trajectory

0 引言

磁流變抛光是一种基于磁流体的智能抛光工艺,常用于具有很高表面质量要求工件的抛光加工,铁磁性材料[1]和非磁性材料[2-4]都可以用此抛光工艺加工。磁流变抛光工艺是以磁流变抛光液为基础的,磁流变抛光液是由磁性颗粒(常用羰基铁粉)、磨粒、添加剂和基载液(常用油或去离子水)形成的悬浊液。在梯度磁场外(非抛光区),磁流变抛光液以牛顿流体形式存在,能够容易地完成泵送;在梯度磁场内(抛光区内),磁流变抛光液粘度变大,形成具有类似Bingham流体性质的流体介质附着在抛光工具上。抛光工具带动变硬的磁流变抛光液转动并与工件表面接触产生相对运动,实现工件表面的材料去除。

表面形貌作为分析加工质量的重要研究内容,直接影响工件的耐磨性、耐疲劳性等特性,因此如果能够利用仿真方式将工件表面形貌重构出来,对控制加工工件的表面质量以及工件表面质量的后续研究有重要意义。徐安平等[5]基于铣刀切削刃模型和铣削动力学模型并结合立铣加工表面创成模型,编译了立铣加工过程的表面形貌仿真算法,对立铣工件表面形貌进行了仿真。王思越等[6]考虑了刀尖圆弧半径、进给速度和刀尖与工件之间的相对振动,提出了一种车削外圆表面的表面形貌仿真方法。安琪等[7]综合逆向建模和几何仿真的优点,通过对实测车削表面形貌的特征数据进行处理,并基于此提出了一种基于少量参数的车削表面形貌的仿真方法。巩亚东等[8]基于磨削磨粒的运动模型建立了磨削加工的形貌仿真预测模型,通过实验验证了仿真模型的准确性。

通过建立仿真模型对工件表面形貌和加工表面质量进行预测,已经广泛应用于铣削、车削、磨削等加工工艺中,不过很少有对磁流变抛光加工表面进行表面形貌预测。本文根据磁流变液的磁流变抛光过程中的流变特性和磨粒受力情况并分析磨粒的运动轨迹,建立了磁流变抛光过程的仿真模型,依据预测模型计算得到相关三维形貌表征参数,通过与试验结果对比分析,验证仿真模型的正确性。

1 磨粒的正压力模型

在永磁小球头磁流变抛光中,工件的材料去除是由于磨粒正压力的作用,磨粒侵入工件表面并在磁流变液流体带动下,磨粒与工件表面产生相对运动,因而产生剪切力实现材料去除,所以在研究永磁小球头磁流变抛光过程中磨粒的正压力是必不可少的。在永磁小球头磁流变抛光中,磨粒所受垂直于工件表面的力有离心力F、重力G、磁浮力[FM]、浮力[Fρ]、流体动压力[FL]和工件对磨粒的反作用力[Fn],由于重力、浮力以及离心力远小于其他3个力,忽略不计,则有

[Fn=FM+FL] , (1)

根据物体作用力与反作用力原理,工件对磨粒的反作用力[Fn]与磨粒对工件的正压力[FN]是数值相等、方向相反的一组力,所以在数值上有

[FN=Fn=FM+FL] 。 (2)

1.1 永磁小球头的磁场分布

永磁小球头磁流变抛光是利用磁流变液在永磁小球头表面形成的抛光模与工件表面相互挤压并产生相对运动来实现工件表面的材料去除。而如何形成稳定有效的抛光模取决于磁流变液中羰基铁粉的受力情况,永磁小球头表面羰基铁粉所受的磁力主要由永磁小球头的磁场决定;同时基于磁流变抛光液的流变性可知,抛光区的流体运动方程也与磁场分布密不可分,所以研究永磁小球头附近的磁场分布情况是分析磁流变抛光的基础。

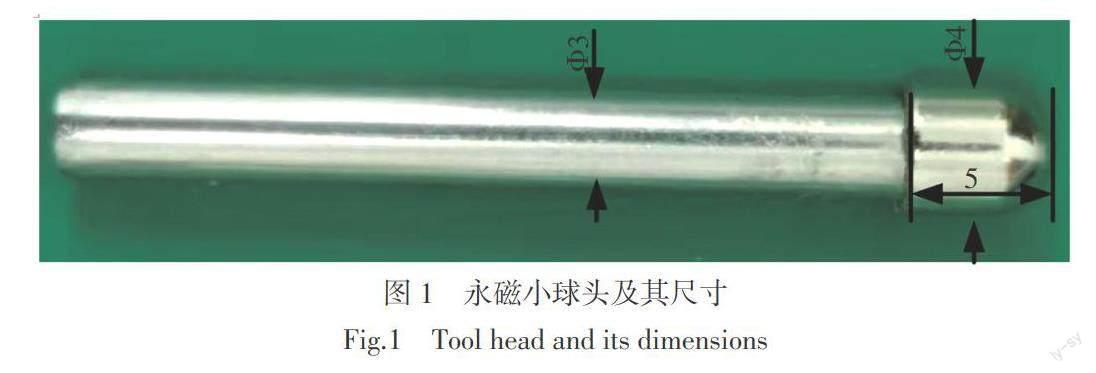

永磁小球头为轴向充磁且具有旋转对称的结构,因此在进行磁场分析时可以将其简化成旋转对称的二维模型,如图1。磁流变抛光过程中随着磁流变更新,产生的热量也随之被带走,因此抛光过程的温度较低,所以选择耐温较弱但磁场较强的N45作为永磁小球头的永磁材料,表1为N45的磁特性。永磁小球头是由圆柱和半球复合而成的异形结构,想要设定其边界条件利用标量磁位法对磁场进行理论分析是很困难的,因此根据参考文献[9]采用ANSYS软件对永磁小球头的磁场进行模拟仿真。图2a)和b)分别为ANSYS仿真得到的磁感应强度分布和磁力线分布。之后将模拟得到的节点数据提取出来,利用MATLAB进行数据处理后得到空间内任意点的磁场分布。利用TD8620特斯拉计对永磁小球头的球头表面的磁场进行了测量,分别测量了由x轴正向逆时针旋转30°~ 90°位置的磁场,测量结果与仿真结果如图3所示。

1.2 抛光区磨粒的正压力计算

磁流变抛光过程中羰基铁粉所受磁力大小取决于磁场强度和羰基铁粉颗粒的磁特性。根据上述仿真处理所得磁场可以计算施加在羰基铁粉上的磁力大小。假设羰基铁粉为理想球形,则施加在羰基铁粉的磁偶极矩可表示为[10]

[m=VM], (3)

式中:[V]为羰基铁粉颗粒的体积;[M]为羰基铁粉的磁化强度。羰基铁粉在在磁场中受到的磁场力表示为[11]

[F=(m??)B] , (4)

式中,[B]表示羰基铁粉的磁感应强度。磁感应强度B与磁场强度H存在关系

[B=μH], (5)

式中,μ为磁导率。将式(3)~(5)化简整理得到磁场中羰基铁粉受到的磁力为

羰基铁粉受到磁力沿Y方向上的分量传递给磨粒颗粒的力即为所求正压力中磁浮力的部分。由于本文中所采用的磨粒颗粒与羰基铁粉颗粒的尺寸相同,因此假定单颗羰基铁粉所受磁浮力的分量完全转移到活性磨料颗粒上[12],即

永磁小球头的磁流变抛光区区域较小,很难通过直接测量得到抛光区流体的动压力以及剪切力,只能通过理论分析推导计算得到。而且,由于永磁小球头为异形件且尺寸较小,不能类似于传统轮式磁流变抛光简化成二维模型分析,需要对其建立三维模型求解。根据文献[13]建立的永磁小球头磁流变抛光区的三维流体动力学模型,即Reynolds方程:

[U1,U2,V1,V2,W1,W2] 为上下表面沿xyz方向上的速度分布;[η(γ)] 为表观黏度。通过求解上述Reynolds方程即可得到抛光区磁流变抛光液的各向的速度分布、表观粘度以及流体动压P。可以得到磨粒所受到的流体动压力为

[FL=P?A] 。 (9)

因此,抛光区磨粒作用在工件表面的正压力为

[FN=FM+FL] 。 (10)

2 工件表面形貌算法生成

2.1 磨粒侵入工件表面深度以及有效磨粒数的推导

磨粒侵入工件表面的深度是后续对加工表面进行三维重构的重要参数,磨料颗粒在正压力的作用下侵入工件表面使工件表面凹入,并在剪切力的作用下完成材料去除。图4为磨粒运動关系以及磨粒侵入工件表面的几何关系图。根据图4所示磨粒与材料接触区局部放大的几何关系可得磨粒侵入工件表面的深度h为

式中:D为磨粒直径;d为压痕直径。

根据布氏硬度值的定义式(12)可计算压痕直径:

式中:[HB]为工件布氏硬度,[FN]为工件受到的压力。

由于加工过程中,实际情况复杂难以确定,为使在推导有效磨粒数和生成工件表面形貌算法时问题可解,提出以下几点假设对问题进行简化:

1)磨粒颗粒和羰基铁粉颗粒为球形且尺寸均匀,半径为R;

2)磨粒颗粒均匀分布于磁流变抛光液中;

3)抛光区内磨粒的浓度以及分布和初始磁流变抛光液中相同;

4)在计算过程中不考虑损耗;

5)当磨粒经过工件表面时和磨粒接触的工件材料被完全去除且不产生堆积。

在单位体积的立方体的抛光液中,边长为1上的磨粒数为n,即抛光液中磨粒的线密度为n,磨粒的体积为V,磨粒的体积分数为C,则有下式成立:

整理式(13)可得抛光液中磨粒的线密度

加工过程中,有效磨粒是对工件表面产生干涉的磨粒,可假设有效磨粒为靠近工件表面的单层磨粒,因此工件表面上单位长度上单位时间内经过的有效磨粒数为

[N=n·u] , (15)

式中,u为工件表面的流体的速度分布,可由上述Reynolds方程(式(8))解出。

2.2 磨粒运动轨迹

永磁小球头磁流变抛光是一个复合运动加工过程,它的运动方式可分解为2个独立运动:主轴旋转运动、进给运动。因此需要对两种运动单独分析,进而清楚了解抛光过程中磨粒和工件间的相对运动。

永磁小球头磁流变抛光磨粒运动关系示意图如图4所示,假设永磁小球头局部坐标系oxyz的原点o位于永磁小球头的球心,z轴沿主轴的轴向方向,x轴沿主轴的径向方向且平行于工件,y轴沿主轴径向方向向上。以工件表面建立全局坐标系OXYZ,原点O位于永磁小球头球心正下方工件表面上,Y轴与y轴同向,X轴沿工件表面向里且正向与x轴同向,Z轴沿工件表面且正向与z轴同向向右。P(x,y,z)为抛光区任意活性磨粒P的坐标值,则磨粒P的运动轨迹方程分别可表示为式(16)和(17) 。

随主轴的旋转运动:

式中:r为永磁小球头半径;d为抛光间隙;α为主轴倾斜角度;n为主轴转速。

进给运动是沿全局坐标系下Z轴正向运动的,可表示为

[Z=vjt] , (17)

式中:[vj]为进给速度;t 为加工时间。

由于磨粒的2个独立运动分别为永磁小球头局部坐标系下随主轴的旋转运动和全局坐标系下的进给运动,因此想要表示磨粒P的运动轨迹需要通过坐标变换将将局部坐标方程转换成全局坐标方程,并叠加磨粒P沿进给方向的直线运动。全局坐标系OXYZ为局部坐标系oxyz绕x轴逆时针旋转α角,再向下平移(d+r)的距离。所以,磨粒P随主轴的旋转运动用全局坐标系表示为

2.3 表面轮廓生成算法

加工过程中,当磨粒划过工件表面时,磨粒和工件干涉部分的材料被切除,磨粒的轨迹和形状信息残留在已加工表面上。随着永磁小球头向前移动,后续的磨粒不断与工件发生干涉,后续磨粒全部或者部分去除之前磨粒残留的印迹。当永磁小球头完全通过工件表面,所有残留在工件表面上的磨粒痕迹共同构成表面轮廓。磁流变抛光中,任意沿进给方向的工件表面轮廓生成原理图如图5所示。

坐标系oxyz内,磨粒沿轨迹式(16)随主轴完成旋转运动运动。将磨粒沿x轴和z轴轨迹通过坐标变换把局部轨迹方程转化成全局坐标方程,即式(18),抛光区离散成N个离散点,用[Si(X,Z)],i = 1,2,…,N表示,并叠加进给方向的运动轨迹。不同[Si]处磨粒划过工件表面形成表面轮廓可用磨粒侵入工件表面深度[hi(X,Z)],i = 1,2,…,N表示。磨粒在工件表面形成的轮廓是动态变化的,前一磨粒形成的轮廓会被后续磨粒不断去除,不同[Si]处磨粒形成的轮廓痕迹会在磨粒不断更新的过程中叠加,在n个磨粒加工之后任意[Si]点处的轮廓痕迹可表示为

[h1,j(X,Z)=h1(X,Z)+h2(X,Z)+…+hj(X,Z), j=1,2,…,n]。(19)

因此,工件表面的最终轮廓H可用式(20)表示:

[H=h1(X,Z)?h2(X,Z)?…?hi(X,Z),i=1,2,…,N] 。 (20)

将该表面轮廓生成方法沿X轴方向扩展便可得到加工表面的三维形貌,以此实现加工表面形貌和表面粗糙度的预测。

3 仿真结果及试验验证

根据上述算法编译了MATLAB程序,对点抛(进给速度等于零)过程中采用不同加工参数下的工件表面三维形貌进行了仿真,并根据相关仿真数据对区域算数平均偏差[Sa]和均方根偏差[Sq]两种常用的表面三维形貌表征参数进行了预测。仿真过程中采用的相关加工参数及[Sa]和[Sq]的预测值如表2所示。

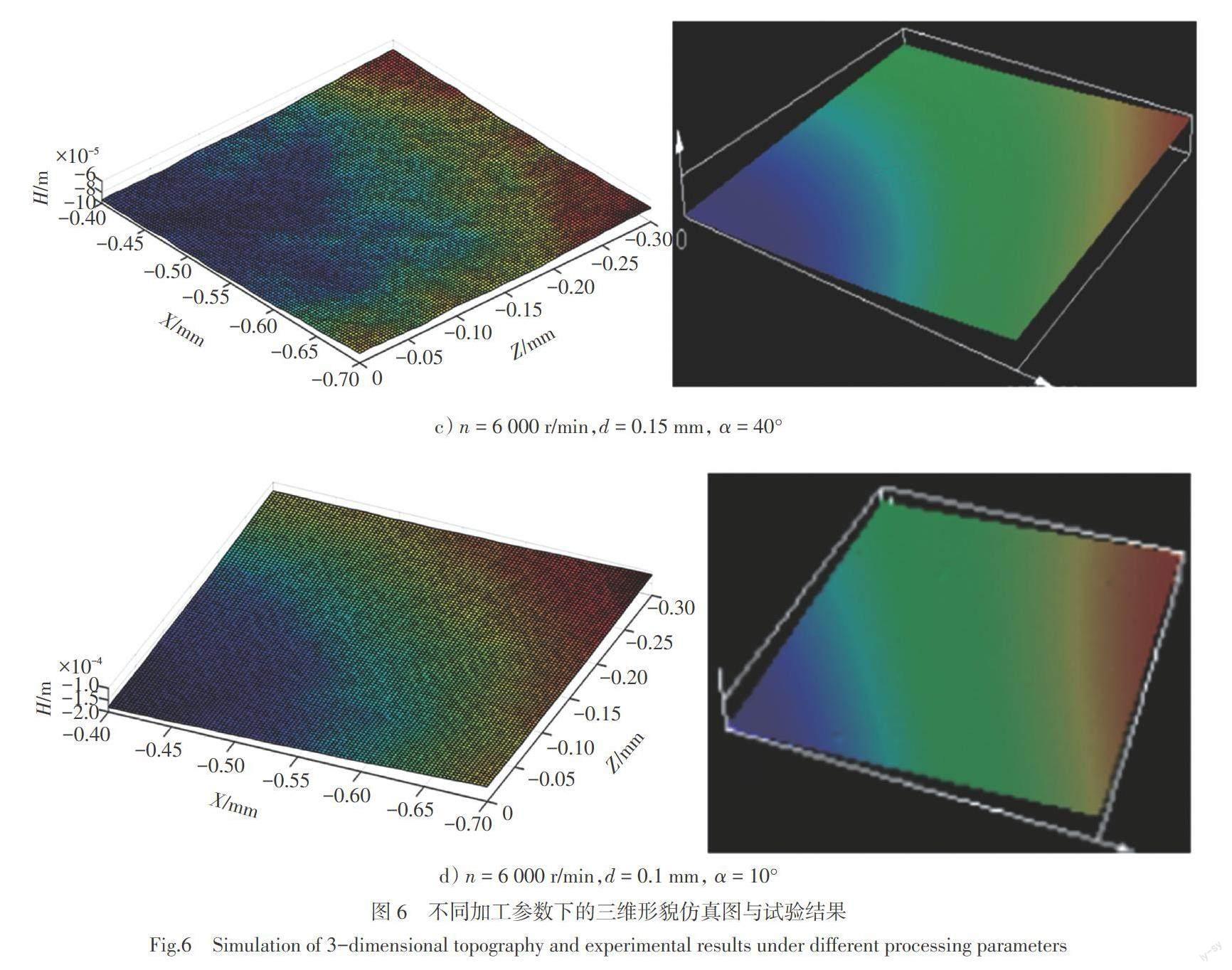

各种加工参数下的三维形貌仿真如图6所示,图6a)~d)分别为试件1~4的形貌仿真结果和试验结果。

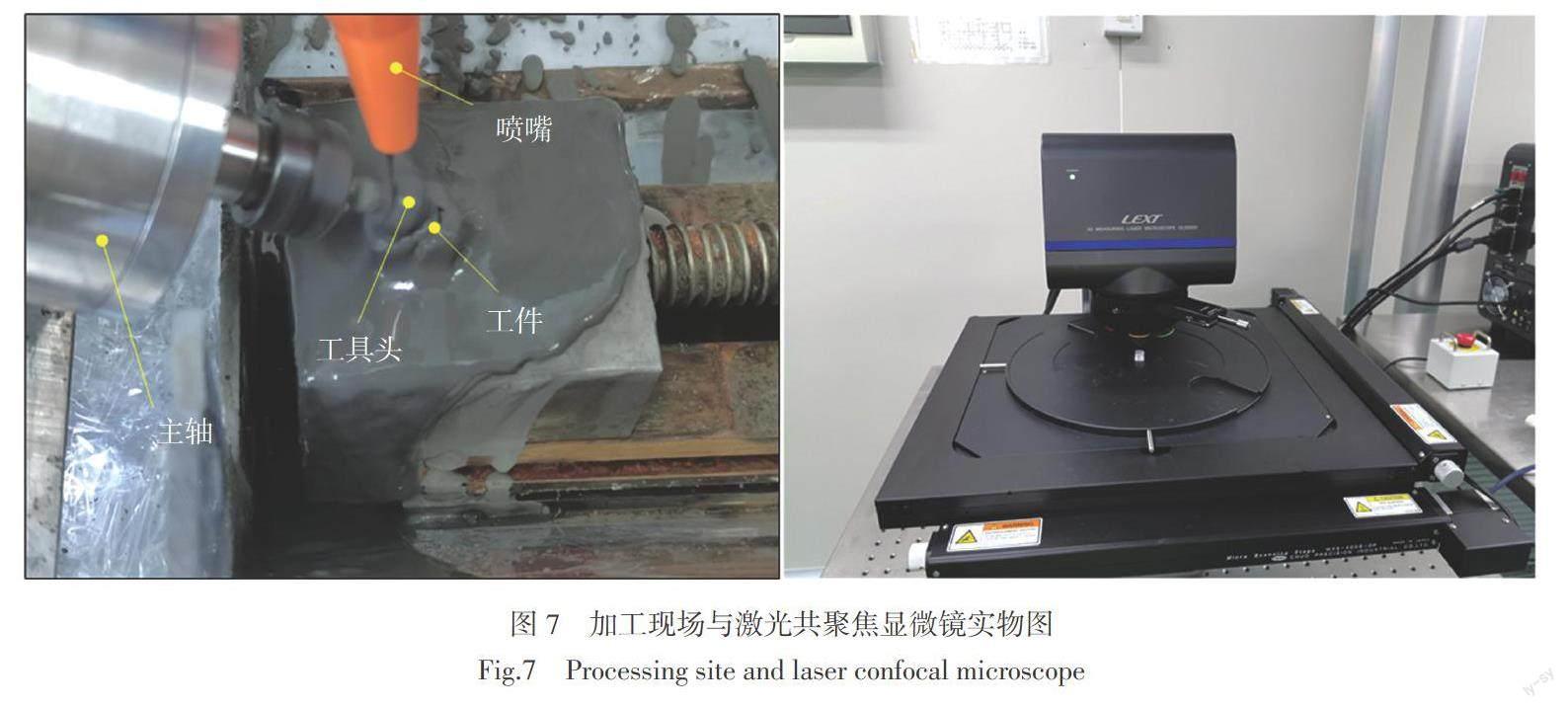

为验证上述仿真结果,本文在自行搭建的磁流变抛光平台上对熔石英工件进行加工试验,并用激光共聚焦显微镜LEXT OLS5000对工件抛光区表面粗糙度进行测量,通过对比仿真结果和试验结果验证该仿真结果的正确性。

试验所用装置和仪器如图7所示,试验用磁流变抛光液的主要成分体积分数为:57.5%的去离子水,36%的羰基铁粉(颗粒平均直径3~4 μm),6%的氧化铈磨粒(颗粒平均直径3~4 μm)以及0.5%的添加剂,试件尺寸为10 mm×10 mm×10 mm的熔石英工件加工40 min。为使试验结果和仿真结果有可比性,试验所用加工参数与仿真的加工参数完全一样,采样点面积为257 μm×257 μm。表征参数[Sa]和[Sq]的试验结果和仿真结果如表3所示,形貌结果如图6所示。

从图中可以看出,仿真结果和试验结果的表面均表现为没有明显纹理特征的各向同性表面,表面高度平缓过渡;从表中的试验结果和仿真结果的比较可以看出,上述仿真方法能够有效预测加工表面质量的变化趋势。不过可以看得出两者在数值上存在一定的误差。产生误差的因素是多方面的,磁流变抛光过程是一个复杂的且动态变化的加工过程,很多不可知的因素都会对最终结果产生较大影响,因此很难精确地模拟整个加工过程。在仿真過程中,对磁流变抛光液和加工过程的简化使得仿真结果和实际加工结果存在一定的差异,这也是仿真结果存在误差的主要原因。另外,熔石英作为一种硬脆材料,在加工过程中可能同时存在塑性去除和脆性断裂去除,而脆性断裂去除产生的崩碎缺陷是随机出现的,这也是出现误差的原因之一。

4 結论

结合磁流变抛光过程中的流变特性和磨粒受力情况,设定相关加工工艺参数,通过MATLAB编译算法得到加工表面的三维形貌模拟。具体结论如下。

1)通过静磁有限元法模拟了永磁小球头的磁场分布,基于加工过程中磁流变液的流动状态和受力情况,建立相关磨粒的正压力模型;并以此为依据求解磨粒侵入工件的深度和有效磨粒数;

2)分析磨粒在抛光区的运动状态,建立磨粒的加工运动轨迹;

3)结合上述磨粒相关模型提出工件表面轮廓生成算法,并通过MATLAB编译算法完成不同加工参数下的工件三维形貌模拟和三维形貌表征参数的计算;

4)在相同加工参数下完成工艺试验,试验结果表明该方法能够有效地预测工件表面加工质量的变化趋势,验证了该方法的正确性。

参考文献:

[1] KUMAR SINGH A,JHA S,PANDEY P M. Nanofinishing of a typical 3D ferromagnetic workpiece using ball end magnetorheological finishing process[J]. International Journal of Machine Tools and Manufacture,2012,63:21-31.

[2] SINGH A K,JHA S,PANDEY P M. Nanofinishing of fused silica glass using ball-end magnetorheological finishing tool[J]. Materials and Manufacturing Processes,2012,27(10):1139-1144.

[3] AHMAD KHAN D,ALAM Z,JHA S. Nanofinishing of copper using ball end magnetorheological finishing (BEMRF) process[C]// Proceedings of ASME 2016 International Mechanical Engineering Congress and Exposition,Phoenix,Arizona,USA. 2017.

[4] SARASWATHAMMA K,JHA S,RAO P V. Experimental investigation into Ball end Magnetorheological Finishing of silicon[J]. Precision Engineering,2015,42:218-223.

[5] 徐安平,曲云霞,张大卫,等. 考虑刀杆柔性的周铣加工表面创成模型:实验验证[J]. 机械设计,1999,16(8):20-23,52.

[6] 王思越,徐宏海,张超英. 工件表面三维形貌建模与仿真分析[J]. 制造技术与机床,2005(7):53-55.

[7] 安琪,索双富,林福严,等. 车削粗糙表面的特征解耦与形貌仿真[J]. 机械工程学报,2019,55(23):200-209.

[8] 巩亚东,苏志朋,孙瑶,等. 镍基单晶高温合金微磨削形貌仿真及实验研究[J]. 东北大学学报(自然科学版),2020,41(7):949-954.

[9] CHEN M J,LIU H N,CHENG J,et al. Model of the material removal function and an experimental study on a magnetorheological finishing process using a small ball-end permanent-magnet polishing head[J]. Applied Optics,2017,56(19):5573-5582.

[10] 李明军,张荣培. 铁磁流体动力学[M]. 北京:科学出版社,2018.

[11] 牛中奇,朱满座,卢智远,等. 电磁场理论基础[M]. 北京:电子工业出版社,2004.

[12] JHA S,JAIN V K. Modeling and simulation of surface roughness in magnetorheological abrasive flow finishing (MRAFF) process[J]. Wear,2006,261(7/8):856-866.

[13] 徐江. 小工具头磁流变抛光工艺及抛光轨迹研究[D]. 哈尔滨:哈尔滨工业大学,2015.