高节拍白车身主拼工位的节拍优化

2023-05-30陈志毅李轲冉毕愿江刘泽博

陈志毅 李轲冉 毕愿江 刘泽博

关键词:汽车焊装线;高节拍;主拼工位;节拍优化

0引言

焊接车间在汽车的四大工艺车间中是自动化率最高、工艺最为复杂的一个环节。在焊装车间中,根据汽车的生产工艺和零件搭接顺序分为各种产线,例如:地板线、主线、侧围线以及分拼线等。其中,最重要且关乎整个白车身焊接精度的线体当属主线。而总拼工位是主线乃至焊装车间最重要的一个工位[1]。

车间的生产节拍直接反映了车间的生产效率[2]。由于总拼工位的可编辑逻辑控制器(PLC)程序复杂、机器人密集并且节拍紧凑,影响着整个主焊线的生产效率,是制约车间效率的重要瓶颈点,所以在生产当中对节拍的优化至关重要[3]。通过优化措施的总结归纳,提升机器人的生产节拍,提高生产效率,可以让企业更好地占领市场份额,控制生产成本[4],同时对行业内同类生产线节拍问题的优化提供参考。

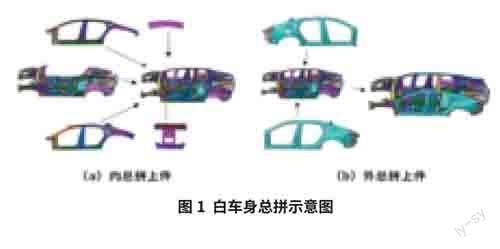

在德系的白车身层级中,白车身通常有2个总拼工位:第一个是实现侧围内板、顶盖横梁的点定,一般称之为内总拼工位或一次总拼工位(图1a);第二个是实现侧围外板的点定,一般称之为外总拼工位或二次总拼工位(图1b)。本文针对国内某车企内总拼工位进行优化,并提出了前期总拼工位工装时的设计要点。

1总拼工艺简析

1.1内总拼工位

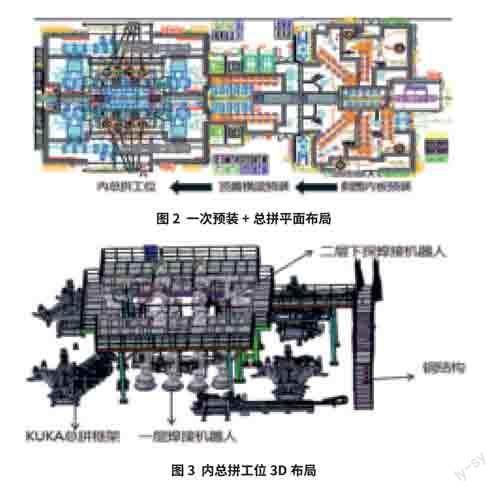

内总拼工位的工艺内容为实现顶盖横梁、左右侧围内板以及下车身的点焊焊接。在高节拍的总拼工位中,普遍采用焊装总拼单元(OPENGATE)实现线体工艺。OPENGATE框架采用伺服电机驱动,速度快,重复精度良好,广泛应用于各大汽车主机厂中。在总拼工位前,会先在预装工位将零件通过搭扣形式搭接在白车身上,再通过主拼工位的主拼框架上大量定位单元以及下部车身的定位,使白车身达到理论的设计精度(图2)。

内总拼工位的常规3D布局以本条线体为例(图3),主拼框架采用KUKA公司的OPENGATE转台式切换框架,实现多车型主拼夹具的切换。同时,为实现总拼工位能够焊接尽可能多的焊点,在地面2个切换转台中间单侧各布置4台点焊机器人。在二层铺设钢结构,采用“钢结构+下探机器人”的形式布置了6台下探机器人,以实现该工位最大程度的焊接。

该工位工作时,先由滚床将白车身输送至该工位下夹具上。随后侧围定位框架Y向推入对白车身进行定位,总拼框架再对侧围框架进行定位,保证每次侧围夹具推入的一致性。之后由该工位的所有机器人对白车身进行点焊。当点焊完成时,夹具打开,侧围框架Y向推出,滚床将该工位的零件输送至下一工位。某车企生产线节拍为60JPH,内总拼工位的实际节拍为49.0s,该工位的节拍时序如表1所示。

1.2外总拼工位

外总拼工位的工艺内容为实现左右侧围外板以及一次总拼完成后的总成焊接。从工艺时序上与内总拼相似,但由于一般只上侧围外板,相比于一次总拼需要的焊点要少,工艺上略微简单。图4所示为二次总拼及预装的平面布置,由于空中焊接需求的减少,空中一般布置4台机器人即可满足工艺要求。

2总拼工位节拍优化思路及方案

对于工位节拍优化思路应为:通过对比现场实际节拍和理论分析的差异,逐个分析差异点及差异原因,找出瓶颈点,并通过优化措施,使之达到理论设计节拍。由于内总拼的工装,焊点相较于外总拼均更复杂,所以本文以内总拼作为案例,讲解总拼工位的节拍优化思路。根据现场实际调试过程,某车企内总拼工位的问题主要集中在4个部分(图5)。

2.1工装夹具的设计优化

总拼定位框架作为总拼工位的工装核心,对节拍的影响因素巨大。从现场实际的反馈效果来看,总拼工装的设计前期主要应该注意以下2点。

2.1.1工装时序步骤应有意识地减少

由表1的节拍时序中可以看出,在该条线高节拍的总拼工位下,纯理论状态总拼侧围工装的打开和夹紧时间加起来一共仅有10.0s左右。按照气缸一步动作2.0s来计算,打开和夹紧一共最多只能有5步动作。这其中还不包含一些大型定位翻转单元,一步动作一般要3.0~3.5s,这对于总拼工装的设计提出了较高的要求。

因此,设计者应有意识地减少定位单元的时序步骤,并让不同的定位单元尽可能地同时动作,以减少夹具的动作时间。同时,设计者应该有意识地减少大型翻转单元,以及滑台单元的使用,使每一步的夹具动作时间尽可能减少。

以内总拼侧围定位框架为例(图6),由于定位顶盖横梁部分工装距离框架基板较远,不可避免地使用了翻转单元。为满足工位节拍,夹具在同时动作时都做了刻意回避,保证所有的单元可以同时动作,没有空间上的干涉(图7),有效提升了总拼工位的节拍。

2.1.2夾具的气路控制优化

总拼工位的侧围定位框架是白车身焊装线中最复杂的工位,其总体表现为气缸开关数量多,定位复杂。该夹具由阀岛进行总体控制,同时相同动作的气缸由一组阀片进行控制,并通过阀岛和上位PLC相连。在通常的夹具中,由于对夹具没有太高的节拍要求,一组阀片最多可以带10组甚至更多的气缸;但由一组阀片控制过多气缸的代价是,这些气缸同时工作时动作迟缓,严重影响节拍。

通过现场阶段的优化改进,一组阀片控制不应超过6个气缸。在提高阀岛数量的情况下,现场夹具的动作速度有了较大规模的改善,基本达到了理论时间。

2.2机器人路径的优化方案

机器人路径的优化主要分为2部分:一部分为焊点分配的优化;一部分为现场过程中,机器人干涉区的优化。

2.2.1机器人焊点数量及位置选择

由表1的节拍时序中可以看出,在该条线高节拍的总拼工位下,留给机器人焊接的时间非常短暂,理论状态下仅有18.0s。考虑到总拼工位夹具也较为复杂,机器人进出枪较多的情况下,一个机器人最多可以焊接4个点。这对焊点的分配提出了较高的要求。

以该条线生产的其中某车型为例,该总拼工位的焊点分布如图8所示。通过不同颜色的焊点区分不同的机器人,可以看到在1个机器人焊接4个焊点的前提下,焊点应当相对于白车身尽量均匀。对于顶盖横梁,在点定工位一个横梁最多焊接2个焊点,但应尽量选择对角,使零件焊接稳定(图9)。同时在进行焊点分配时,应使各机器人之间减少交叉,以减少机器人相互之间的干涉区。

2.2.2机器人干涉区的有效回避

经过正确的焊点分配后,需进行机器人的仿真和调试,确保机器人能够对相互之间的干涉区进行有效躲避。其中最为重要的,是焊钳以及机器人管线包之间的干涉性。如果想满足1个机器人4个焊点的焊接当量,机器人之间不能存在互相等待的时间,否则会严重影响总拼工位的整体节拍。

在前期的机器人仿真工作中,需要重点关注在动态焊接过程中,机器人管线包的干涉性,尤其是机器人六轴管束固定支架(俗称苍蝇拍)的位置(图10)。通过有效的机器人相互避让,使机器人的焊接时间达到理论节拍。

2.3对标准设备的参数要求

该项主要针对的是滚床供应商。常规滚床在标准间距6000~6500mm的前提下,节拍一般可以满足12.0s一个循环(举升3.0s,行走6.0s,下降3.0s)。这可以满足大多数工位的节拍要求。但对于总拼工位,工位与工位之间需要适应切换转台,一般间距最大会达到7500~8500mm(图11)。如果按照常规的滚床参数,滚床的运动时间会被大幅度拉长,从而影响总拼工位节拍。所以,在前期与滚床供应商沟通时,需要明确要求滚床的基本参数,使滚床的一个循环至少能达到12.0s。

2.4电气控制程序的优化方案

电气程序控制的优化对于主拼工位的节拍提升有着重要的作用。通过电气程序控制,将一些时序进行重叠,提前进入,可以最有效地优化节拍,同时可以为机器人争取更多的时间用于点焊。

2.4.1使机器人提前进入焊接程序

通常机器人开始工作时,都是从设置的机器人安全位置(home)点开始工作,并以回到home点作为一个工作循环的结束。比如点焊工艺中,机器人的动作包括接近首个焊点位置、点焊操作以及返回原点[5]。但在实际过程中,为了提高机器人的有效焊接程序,通常会使机器人提前进入焊接程序,在不干涉的位置进行焊接等待。这个过程可以在滚床运动,以及在工装夹具动作的过程中进行。如图12所示,在车身尚未到位前,机器人已经到达了焊接等待位。通过该项操作,可以在每个循环中节省2.0~3.0s时间,有效提高了节拍。

2.4.2工装夹具中气缸的提前打开

在常規时序中,完成焊接工作后机器人回到home点,PLC向夹具发出打开命令,工装夹具气缸打开。但当节拍非常紧张,需要额外的方案提升节拍时,可以在机器人已完成焊接工作,在返回home点的过程中选择一点。该位置已和工装夹具没有空间上的干涉性,使夹具提前打开。同时为了更进一步节省节拍,还可以使部分工装部件先打开,其余部件后打开。这样可以进一步提升节拍,使有效焊接时间可以达到22.0s左右,减缓了点定焊接的节拍压力。

3结束语

本文以国内某车企高节拍总拼工位作为案例,阐述了总拼工位的节拍优化方法。通过优化工装结构,减少工装时序,提高前期设计质量;通过明确滚床设备速度,提高前期设备选型的准确性;通过优化焊点分配,减少或消除机器人焊接过程中的等待时间;通过PLC程序中对各个不干涉时序的重叠,进一步提高总拼工位的节拍与效率。通过以上措施的实施,提升了主焊线的生产效率,降低了生产成本,也为后续类似主拼工位节拍优化提供了借鉴。