基于复杂边界的牵引车车架疲劳研究

2023-05-29张宗阳谢双双张玉鹏孙士涛

张宗阳,谢双双,王 凯,张玉鹏,邴 涛,孙士涛

(中国重型汽车集团汽车研究总院,济南 250000)

前言

疲劳耐久作为整车的关键性能指标之一,直接关系到整车的经济性与安全性。车架是整车的承载基体,连接着整车的各个零部件,承受各种复杂载荷,车架的可靠性在车辆的交通运输中扮演着重要角色[1-2]。获取车架的疲劳寿命对车架的正向开发有重要意义,车架力学特性分析一直是国内外研究热点[3-7]。黄元毅等[8]建立了疲劳分析流程,通过车轮六分力采集的载荷施加到多体模型的轮心处得到各个连接点的力,计算车辆疲劳寿命,寿命结果与试验结果吻合较好。Li 等[9]提出新的车架疲劳台架方法,建立车架有限元模型,采集危险点载荷谱并计算损伤值,建立台架试验与道路试验疲劳寿命换算关系,结果表明台架试验方法预测精度可靠。文献[10]和文献[11]中将车架有限元与动力学模型结合,得到相应载荷谱并根据材料参数计算车架疲劳寿命。文献[12]中计算了不同车架焊缝建模方法的疲劳寿命,并通过台架进行验证,对开裂风险位置结构优化,满足寿命要求,缩短产品开发周期。姜鑫等[13]运用Matlab 生成三维路面,结合整车动力学模型获得车架边界载荷,在nCode 进行疲劳预测,在满足里程规定的前提下轻量化11%。利用ADAMS 建立整车动力学模型,通过虚拟迭代技术获得外连接点载荷,用于车架疲劳分析计算[14-15]。文献[16]和文献[17]中建立了车架有限元模型,以轮胎六分力为目标信号,通过整车动力学仿真,提取车架少许外连点载荷谱,计算车架疲劳寿命。

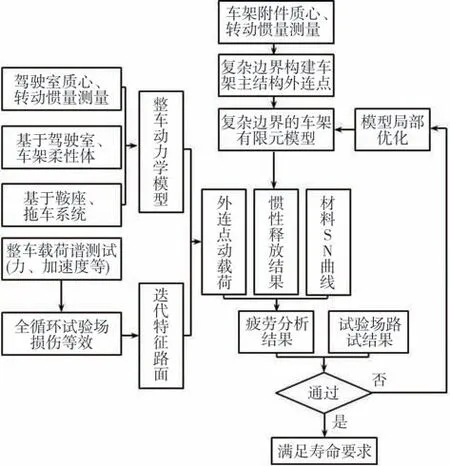

需要指出的是,仅把驾驶室、动力总成、鞍座处载荷作为恒定配重,无法准确评估车架的疲劳寿命。针对上述问题,本文中提出一种基于复杂边界的车架疲劳研究方法,其流程如图1 所示。构建复杂边界车架有限元模型,得到惯性释放单位力应力场;建立包含车架、驾驶室柔性体、鞍座系统、拖车、轮胎系统的整车动力学模型,获取主结构外连点动载荷;试验场整车载荷谱采集,基于全循环损伤等效获取迭代特征路面;结合材料曲线与疲劳理论得到车架疲劳结果,由试验场试验验证疲劳分析结果,失效位置与里程接近,通过局部优化改进、模型重构,使车架寿命满足寿命要求。

图1 基于复杂边界的车架疲劳研究流程

1 虚拟迭代特征路面计算

1.1 载荷谱采集目标

文中以某6 × 4 牵引车为研究对象,通过整车载荷谱采集获取整车级载荷谱,为后续整车动力学迭代作为输入信号,丰富整车载荷数据库,完善产品正向开发与边界条件,提升产品验证精度。

1.2 传感器布置与载荷谱采集

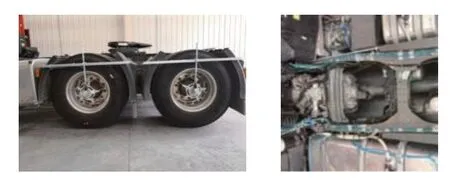

制定某大型试验场整车测试方案,在整车各个系统安装必要的传感器,包括:车轮六分力、鞍载六分力、转向盘转矩、车架扭转角、加速度、位移等传感器,共200 多通道。在试验场进行整车载荷谱采集,获取驾驶室、车架、悬架、前桥、驱动桥等系统载荷谱,传感器布置见图2。

图2 整车传感器布置

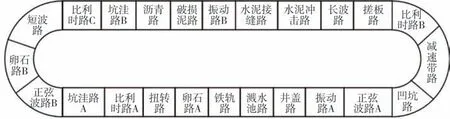

某大型试验场有31 种特征耐久路面,依据试验规范,每种特征路面对应规定速度,并在性能路面测试60 km/h全制动工况。牵引车分别在满载、半载试验状态测试,胎压调整为规定状态,整车试验状况良好,根据试验方案选取24 种特征路面进行路试,至少保证3组有效数据,路面信息见图3。

图3 试验场24种路面示意图

1.3 试验场损伤等效

由1.2 节可知,依据试验规范获得试验场载荷谱,通过数据分析得到试验场全循环损伤值。结合损伤等效原理获得多种特征路面的组合损伤值,并与全循环损伤目标值等效,试验场损伤等效提高整车动力学模型在试验场路面虚拟迭代的效率,也为车架疲劳计算提供新思路。

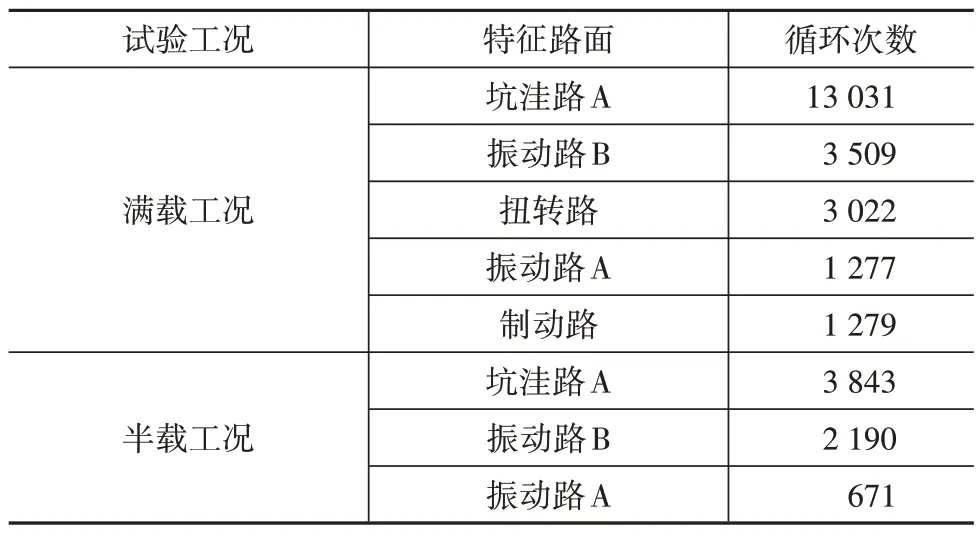

综合车架载荷情况,选取车轮六分力、鞍载六分力、车架扭转角、车架应变等近30 个通道计算试验场24 种特征路面全循环目标损伤值,然后选取对应通道的较大损伤特征路面表征目标损伤值,每一个通道目标损伤值与对应通道全循环损伤值比值即相对损伤,其值接近1 代表等效结果越好。基于FEMFAT LAB 数据处理获取多种路面组合及循环次数,对多种特征路面信号通道进行排列组合,计算损伤值,经过多次的筛选、迭代,最终获得理想结果,每个通道损伤值最小为0.89,最大值为1.09,平均值为0.995,等效损伤值精度为99.5%,并获得多种典型特征路面组合及循环次数,具体特征路面与循环次数见表1。

表1 特征路面组合与循环次数

2 构建复杂边界车架模型

2.1 复杂边界

驾驶室、动力总成、减振器、前后悬架、鞍座、转向系统处及其组合的动态载荷对车架的疲劳寿命有较大影响,须考虑完整明确的边界条件计算车架疲劳。车架复杂边界包括:驾驶室悬置与摇臂处、前悬架板簧与稳定杆处、动力总成悬置处、后悬架板簧与推力杆处、减振器处、鞍座处、转向系统处等外连点时域载荷。基于复杂边界构建车架的有限元模型对车架疲劳研究是必要的。

2.2 构建有限元模型

为模拟车架真实受载环境,构建复杂边界车架模型,纵梁、横梁、鞍座连接板采用CQUAD4单元,前后悬铸件、平衡轴大支架、铸造横梁采用高精度CTETRA 六面体二次单元。车架纵梁壳单元尺寸10 mm,横梁单元尺寸6-8 mm 不等,车架总成所有单元数目为292万,所有节点数目为429万。车架外连接附件如油箱、后处理器、电瓶箱、尿素箱、冷却模块、挡泥板等以rbe3+Mass施加,并在质心处赋予相对应的质量与转动惯量。螺栓选用建模方式为beam+beam 形式,这种建模方式减小有限元模型局部刚度过大,相对真实地模拟车架螺栓孔附近应力状态。

在车架外连点施加X、Y、Z轴方向的力与力矩,共198个载荷,车架总成有限元模型见图4。

图4 复杂边界的车架仿真模型

车架没有合适的边界约束,故采用惯性释放原理[18]获得车架应力场分布。惯性释放理论基础为:非惯性系问题由达朗贝尔原理转化为惯性系问题,即通过达朗贝尔原理得到与单元平动和转动方向相反的惯性加速度,以力的形式施加在单元上,构建一个力平衡体系。复杂边界下车架单位载荷应力场见图5。

图5 复杂边界的车架单位应力场

3 整车动力学模型

3.1 整车动力学模型与验证

本文建立复杂边界的整车动力学模型,采用了很多方法来保证建模精度,确保提取车架主结构外连点载荷精度满足要求。模型中驾驶室质量参数、衬套、减振器、缓冲块、板簧等基本动力学参数由试验获得。以典型工况下轮胎力与鞍座加载作为驱动,车轮六分力、鞍座六分力、轴头加速度、减振器位移等多通道信号为迭代目标信号,提取车架所有外连点的时域载荷。

为了模拟车辆真实的运动状态,整车动力学模型建立垂向刚度轮胎系统,该系统既可作为虚拟迭代的驱动部分,又能模拟车轮承重刚度变大,建立具有垂向刚度的beam 梁结构的板簧系统,提高计算效率,见图6。

图6 梁结构的板簧系统

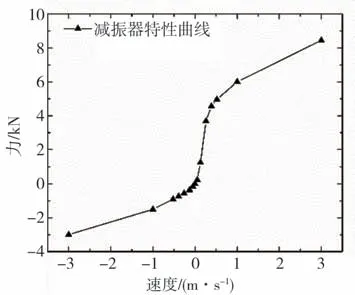

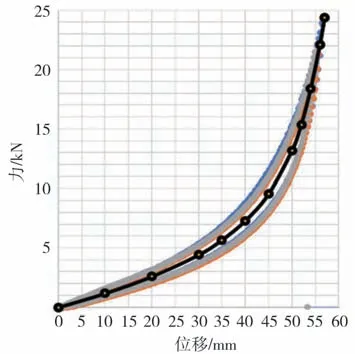

图7为减振器实测速度与力的特性曲线,图8为3 次实测试验下通过拟合获得的缓冲块特性曲线,使模型参数更准确。

图7 减振器特性曲线

图8 缓冲块特性曲线

为提高整车级载荷分解的效率及整车模型仿真精度,基于plote 单元创建含外连点的复杂边界车架与驾驶室模型柔性体MNF 文件,两柔性体的模态和转动惯量与实际相符。其中驾驶室悬置采用具有实测特性曲线的空气弹簧和衬套。

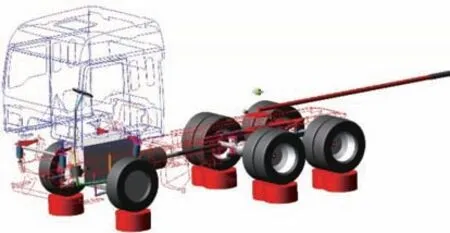

ADAMAS 构建高精度整车动力学模型,包括柔性体车架与驾驶室总成、转向系统、前悬系统、动力系统、后平衡悬架、鞍座、拖车、轮胎系统等整车动力学模型,高精度整车动力学模型详细特征见图9。

图9 整车动力学模型

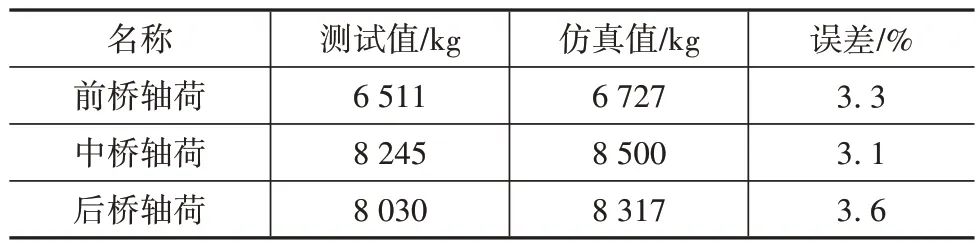

由轴荷校对、轮荷校对、限位调整、模态校对等方法校核整车动力学模型精度,以轴荷为例,比较测试与仿真轴荷值,误差最大为3.6%,且前、中、后桥误差值稳定,表明基于复杂边界整车动力学建模精度高,见表2。

表2 仿真与测试轴荷值校对

3.2 虚拟迭代与外连点载荷提取

由2.1 节可知,复杂边界下车架主结构的很多外连点的载荷无法通过测试获得,基于虚拟迭代方法可以很好地解决该问题。

整车虚拟迭代基于位移反求加载法[19]选取轮胎、鞍座及转向处的31 个外部驱动激励。为保证整车虚拟迭代的准确性,本文共选取150+采集通道进行研究,其中选取轴头加速度、减振器位移、轮胎及鞍座处六分力等40+信号通道作为目标信号,其余110+通道作为整车动力学模型监控信号。

3.2.1 虚拟迭代原理

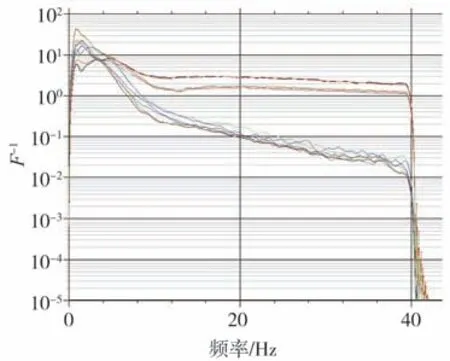

基于整车动力学系统,以白噪声u0为驱动,获得系统的响应y0,通过计算得到驱动与响应之间的传递函数F和传递函数的逆F-1。驱动信号与响应的传递函数逆的曲线如图10 所示。由图可以看出传递函数的逆走势平滑,反映出整车动力学模型具有较高的精度。

图10 整车模型传递函数的逆

根据F-1和目标函数yDesired得到动力学系统的初始驱动u1:

初始驱动u1产生的响应与目标函数yDesired有一定差异,通过式(2)不断迭代,直到yn与目标yDesired达到精度要求。

3.2.2 迭代结果与载荷提取

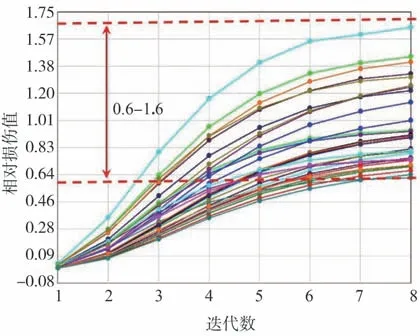

由表1 可知,基于损伤等效原理得到多种特征路面,分别对满载和半载不同特征路面进行整车动力学迭代,由相对损伤对迭代目标信号评判,经过8次左右迭代,得到振动路A、坑洼路A、振动路B、扭转路、制动路目标信号的相对损伤值,如式(3)所示。

式中:NT为实测信号的伪损伤值;ND为迭代响应信号伪损伤值;σT为实测信号幅值;σD为迭代响应信号幅值;K为S-N曲线斜率的相关系数,本文取5。

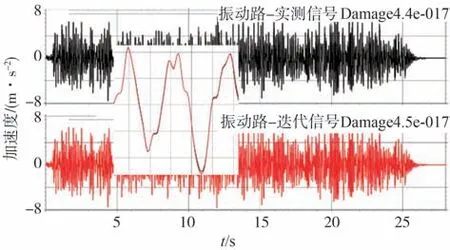

图11 为振动路目标信号迭代值,约8 次左右迭代结束,由式(3)知相对损伤值均在0.6~1.6 之间,响应目标信号与实测信号幅值接近。

图11 振动路A迭代相对损伤值

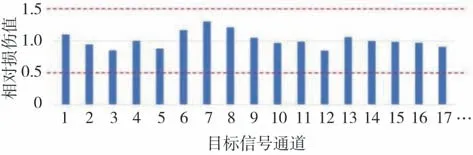

图12 和图13 分别为扭转路与坑洼路A 响应目标信号相对损伤值,相对损伤值除个别通道在1.5~2 之外其余多数均在1 附近,表明目标信号迭代精度高。

图12 扭转路迭代相对损伤值

图13 坑洼路A迭代相对损伤值

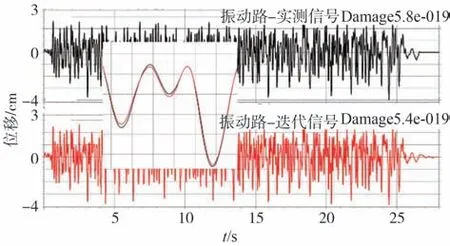

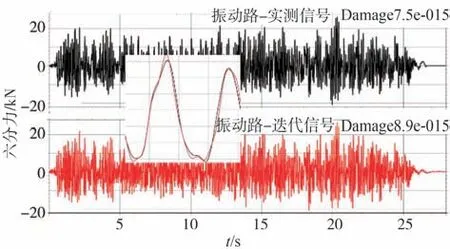

图14~图16为目标信号中加速度、位移、六分力实测值与迭代值。由图可知实测信号与迭代信号误差非常小,表明迭代信号精度极高,进一步验证了整车动力学模型的精度,监测信号在时域与幅值的变化一致,亦满足精度要求。

图14 振动路轴头信号迭代结果

图15 振动路A减振器信号迭代结果

图16 振动路A六分力信号迭代结果

4 疲劳分析研究

4.1 疲劳理论

疲劳问题主要涉及构件在多次重复扰动载荷作用下,因累积损伤所引起的裂纹萌生、扩展、直至断裂的过程。基于车架受力特性,采用名义应力S-N疲劳分析方法与Miner[20]线性累积损伤理论。Miner线性疲劳累积损伤理论认为,疲劳损伤与载荷循环数的关系是线性的,且疲劳损伤可以线性累加,各个应力之间相互独立和互不相关,当累加的损伤达到某一数值时,构件发生疲劳破坏。对于恒幅载荷其损伤表达式为D=n/N,N为恒幅应力下至破坏时寿命值,n为循环次数。k个应力Si作用下,经过ni次循环的总损伤定义为

式中:Di为应力Si作用下损伤值;Ni为i次载荷下至破坏时寿命值;ni为i次载荷下的循环次数。当总损伤值D>1,表示构件发生疲劳破坏,当总损伤值D<1,表示构件未发生疲劳破坏。

4.2 疲劳分析

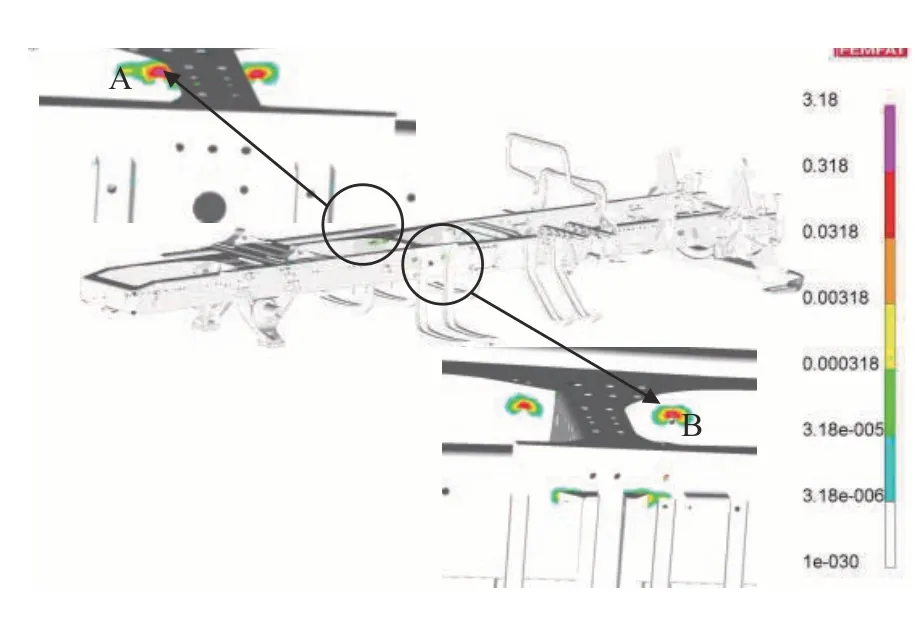

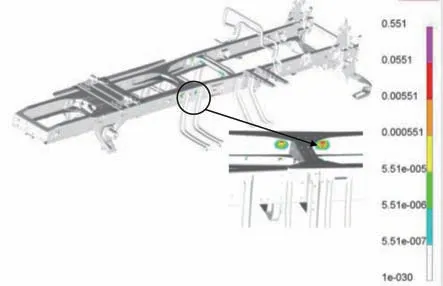

基于FEMFAT 计算车架疲劳,所需参数为:车架外连点时域载荷、车架惯性释放的有限元结果、材料SN曲线,用来计算车架疲劳寿命。由1.3节可知,须计算牵引车满载与半载工况各特征路面疲劳损伤值,通过线性叠加原理获得试验场全循环损伤值。车架疲劳损伤值分布见图17。

图17 车架疲劳损伤分析

由图可知,A 位置是左侧油箱后支架与车架纵梁连接螺栓孔位置,其损伤值为3.18,B 位置是右侧油箱后支架与车架纵梁连接螺栓孔位置,其损伤值为1.3,与该车辆在试验场失效位置一致,失效里程接近。基于不考虑复杂边界模型的疲劳仿真结果计算出A 处未发生疲劳失效,与试验场失效位置及失效里程不一致,考虑复杂边界与不考虑复杂边界疲劳结果相比,进一步验证了基于复杂边界的车架疲劳结果的准确性。

4.3 优化寿命分析

为满足车架全循环损伤与寿命值,对A、B 位置进行局部优化,探索支架布置及结构形式,基于局部模型重构,并分析验证。具体措施为A 处油箱支架垫板加长与车架L 板共用螺栓孔,B 处增加一个垫板。由图18 可知优化后车架最大损伤值为0.55。即车架疲劳计算结果满足寿命要求。

图18 优化后车架疲劳损伤分析

5 结论

考虑复杂边界对车架疲劳影响及耦合作用,文中建立了复杂边界的车架有限元与整车动力学模型,计算车架疲劳寿命,得出如下结论。

(1)考虑驾驶室、前悬、动力总成、后悬、转向系统、鞍座处的复杂边界,构建复杂边界的车架模型,得到车架主结构外连点处动载荷,疲劳结果由试验场路试验证,失效位置一致,失效里程接近,表明基于复杂边界的车架疲劳研究是必要的;

(2)基于24 种特征路面全循环损伤目标值,由损伤等效原理获得多种特征路面组合的等效损伤值,精度为99.5%,提高了整车动力学模型试验场路面载荷迭代的效率与精度;

(3)考虑驾驶室、车架柔性体、鞍座系统,拖车、轮胎系统建立完整的整车动力学模型,保证了整车虚拟迭代的准确性,为后续高精度车架疲劳计算奠定完整的基础路线。