汽车前空心稳定杆断裂分析

2023-05-28宋文斌郭秋彦姜发同刘旭亮乔蒙

宋文斌,郭秋彦,姜发同,刘旭亮,乔蒙

(吉利汽车研究院(宁波)有限公司,宁波 315336)

前言

悬架系统采用空心稳定杆是近年来部分OEM 在实施轻量化减重时考虑的一个重要方案,其可获得(30~45)%的减重效果,因此空心稳定杆成为目前稳定杆领域的研究热点[1]。综合减重比、布置空间及成本三方面因素考虑,C、D 级大型SUV 或MPV 车型使用空心稳定杆具有较高的性价比,大型SUV 因为车重较大及对越野性能的追求,空心稳定杆会承受更大的应力,同时,空心稳定杆应力是随着重量减轻率的增大而增大[2],为保证车辆在行驶过程中的安全性和可靠性,对空心稳定杆的材料性能、后处理工艺等提出了更高的要求。

1 失效描述

某C 级SUV 车型前稳定杆在综合循环耐久路试2 万公里时断裂失效,稳定杆使用34MnB5 无缝钢管制造,公称壁厚7 mm,整体采用冷弯成型后进行淬火及中温回火处理,随后对两端端头进行加热锻压封闭并经过二次回火处理。有限元应力分析结果显示,使用经过淬火及中温回火处理后34MnB5 材料性能可满足各工况下稳定杆承受的应力,初步怀疑稳定杆断裂是由于其存在质量缺陷导致,本文通过检测分析及对影响稳定杆质量的各关键要素排查后寻找出稳定杆断裂失效的原因,并提出改进措施。

2 检验分析

2.1 理化检测及分析

1)化学成分分析

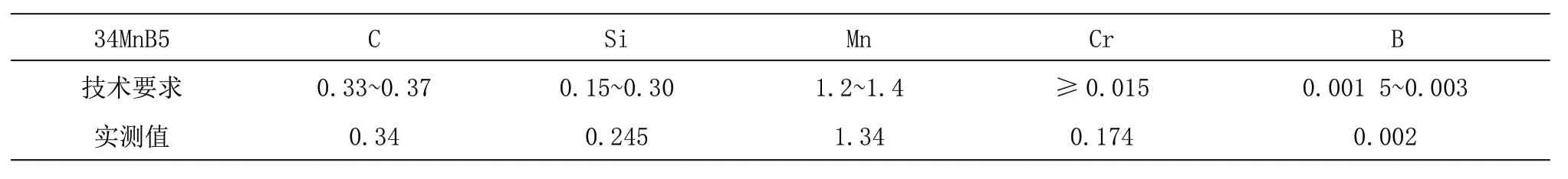

在断裂件取样后进行化学成分分析,各组分含量满足技术要求,见表1。

表1 34MnB5 成分技术要求及实测值(质量分数%)

2)金相组织检测

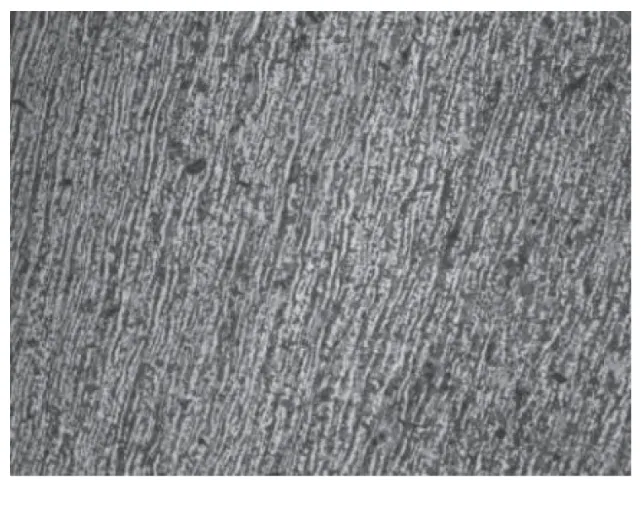

在同批次原材料上取样进行金相组织检测,整个截面均为带状组织,评定级别为3 级,具体见图1。

图1 原材料金相图

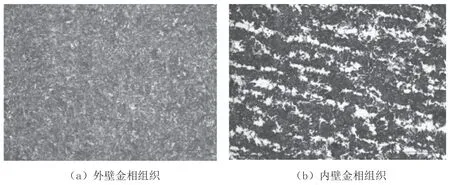

在断裂件断口位置取样进行金相组织分析,同一截面上存在两种组织,靠近管壁外侧为回火屈氏体图2(a),靠近管壁内侧为带状组织及回火屈氏体图2(b),其中带状铁素体为不允许出现的异常组织。

图2 金相组织检测分析图

3)硬度检测

稳定杆本体洛氏硬度要求(42~48)HRC,将金相试样处理后进行硬度检测,靠近管壁外侧硬度值为45 HRC,靠近管壁内侧处为33 HRC,管壁内侧硬度值不满足技术要求,印证了金相组织分析结果,有带状铁素体存在的区域硬度远低于技术要求。

2.2 断口分析

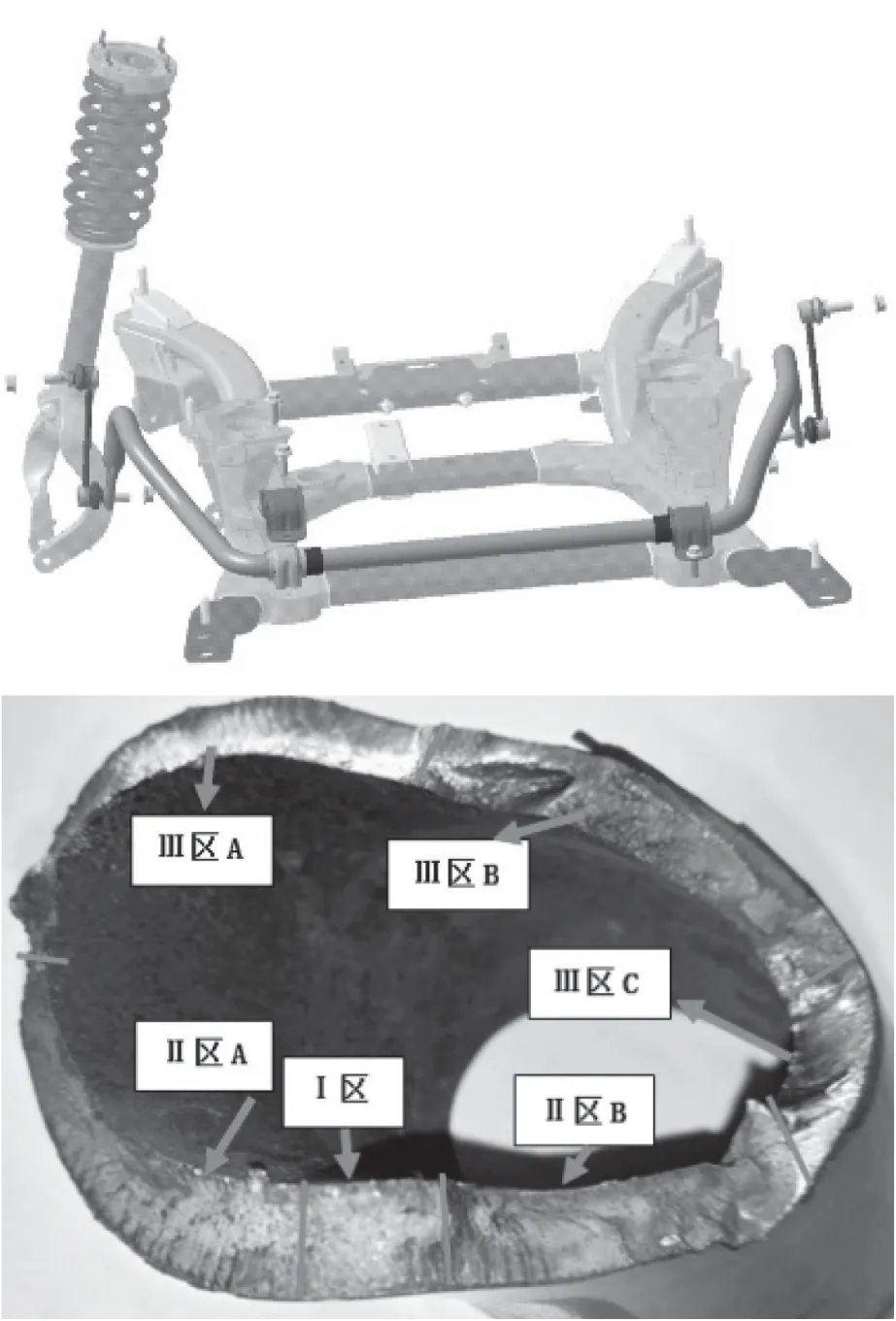

对断口进行宏观及微观形貌分析,为便于分析与记录,将断裂区分为Ⅰ区、Ⅱ区、Ⅲ区,断裂位置及断面宏观形貌见图3。

图3 稳定杆断裂位置及断口宏观形貌图

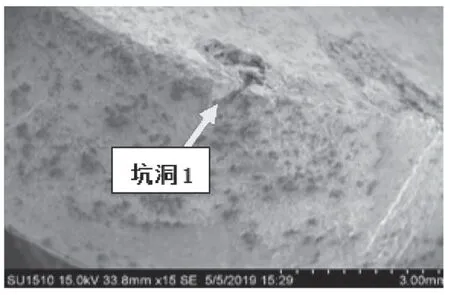

将断裂稳定杆剖开后发现内壁锈蚀严重,在Ⅰ区管壁内侧发现多处坑洞缺陷,其中一处坑洞正好处在断口处,坑洞相比其他区域锈蚀程度更为严重,坑洞无明显尖锐角(图4),排除其是断裂后磕碰所致。

图4 Ⅰ区坑洞缺陷

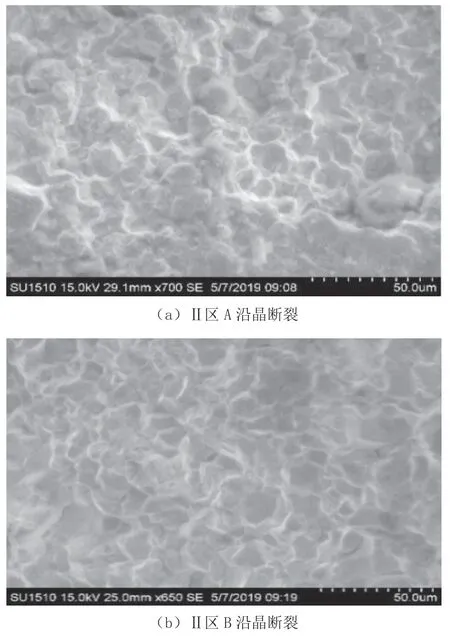

对Ⅱ区有明显从Ⅰ区内壁开始的放射条纹部位进行微观形貌分析,发现存在沿晶断裂图5(a)、图5(b)的特征。

图5 沿晶断裂图

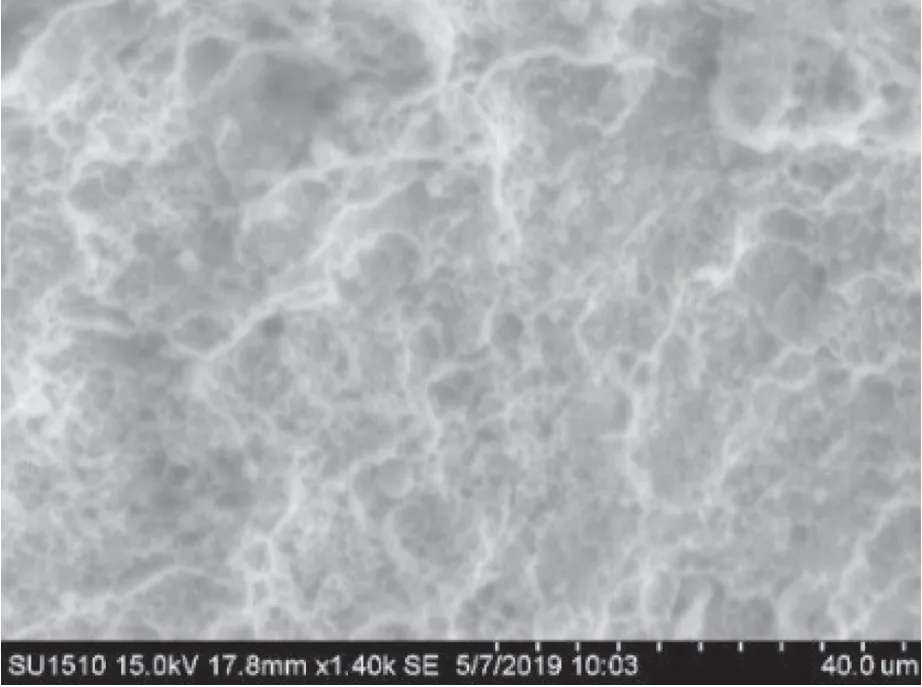

Ⅲ区在管壁外侧均存在有撕裂棱,表明此区域为最后断裂的区域,在Ⅲ区C 处发现数量较少的韧窝(图6)。Ⅲ区B 断面复杂,呈现多个方向撕裂的特征,表明在此区域应力状态已发生了很大的变化,为最后断裂处。

图6 Ⅲ区C 处韧窝

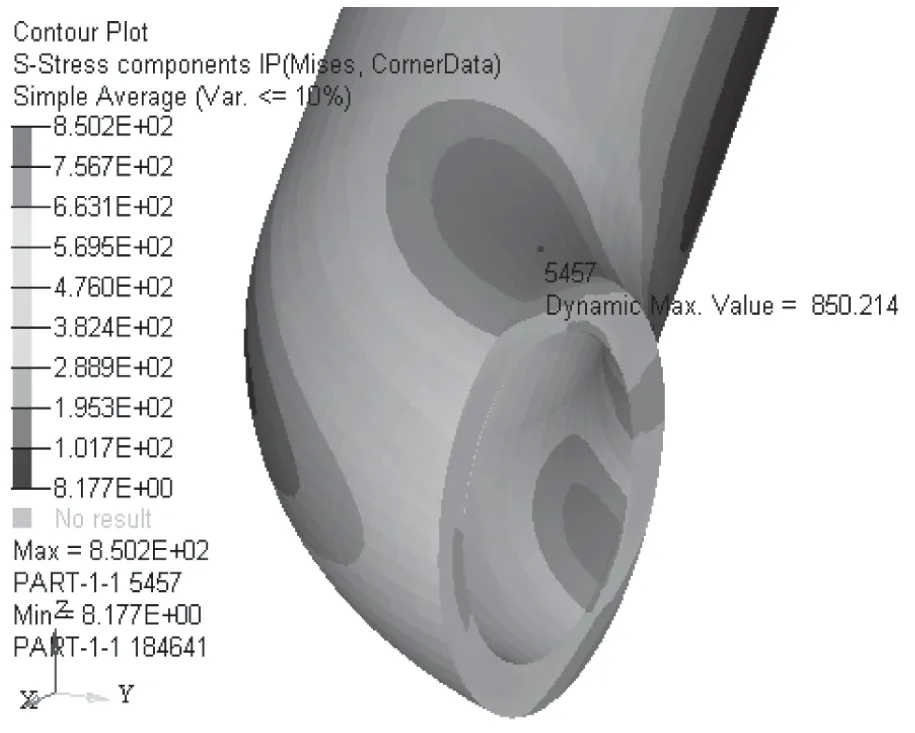

建立有限元模型,两端卡箍处约束,端头处施加相反方向的静载荷,采用Abaqus 非线性分析,最后结果表明断裂起始位置为应力集中处(图7)。

图7 断裂处应力云图

综合分析后认为,稳定杆断裂初始位置在应力集中的缺陷部位,最后在冲击、扭转等载荷作用下断裂。

3 分析及讨论

通过理化检测及分析结果,从以下三个方面就稳定杆断裂失效的原因进行论述:

3.1 原材料性能及质量

对整个制造过程进行追溯后发现,原材料空心管在进行光亮退火处理时保温时间短,致使原材料钢管中存在大量的带状组织。带状组织造成了钢的各向异性,降低了力学性能、切削性能、塑性成形性能和淬透性,淬火后易形成混晶组织和非马氏体组织[3]。

稳定杆断裂位置处于应力集中的部位,存在的缺陷会加剧此处的应力集中程度并加大应力。坑洞缺陷来源于原材料钢管本身,在原材料制造过程中,由于钢锭坯料尺寸偏小导致减径量减少,拉拔次数少致使凹坑缺陷不能完全去除,后续涡流探伤的灵敏度不够,导致缺陷材料放行。

3.2 热处理工艺

空心稳定杆采用两端电极加热的方式,为保证稳定杆所有区域最后均热至900 ℃,通过不同的加热时段及调整电流大小达到既定的温度,由于空心稳定杆弯曲部位的截面为半椭圆形,壁厚不一,在淬火加热时间较短的情况下壁厚较大的部位没有达到既定的温度,导致材料没有完全奥氏体化,原材料中的带状组织在淬火后没有完全消除,带状组织的存在导致稳定杆硬度降低,硬度降低则表示材料强度及疲劳寿命的下降。

晶界是材料强化的重要因素,只有在晶界弱化的条件下才会发生沿晶断裂。沿晶断裂通常是与一定的热处理、环境,或应力状态相关[4],根据稳定杆断裂形貌特征及断裂环境,排除应力腐蚀开裂、高温沿晶开裂。由于Mn 元素会将发生第一类回火脆性的温度向上推移,而前稳定杆回火温度为350 ℃,推断是由于稳定杆回火温度偏高造成第一类回火脆性。北京科技大学程俊业等人对与34MnB5 相近的30MnB5 回火后的组织及性能进行研究后发现,30MnB5 在300 ℃回火后强度及强塑积等综合性能达到了一个较高的水平[5]。我们认为34MnB5 也应在低于350 ℃的温度下进行回火处理,避免产生第一类回火脆性,获得最优的综合力学性能。

3.3 防腐处理

原材料采用光亮退火处理,并涂有防锈油进行保护,在制造过程中也没有锈蚀产生的诱因,因此稳定杆两端端口在墩锻闭合后未进一步密封处理,水汽等腐蚀介质浸在路试过程中浸入导致空心管内产生锈蚀。有分析认为,随着稳定杆强度和应力的提高,由应力腐蚀断裂导致的失效也逐渐增多[6],由于在稳定杆断口处未发现有二次沿晶裂纹,因此,排除此次断裂属于应力腐蚀开裂。锈蚀会在自然条件下蔓延扩展,尤其是在稳定杆内壁存在坑洞的缺陷下,锈蚀会加速扩展,导致稳定杆疲劳性能的下降。

4 结论及改善措施

4.1 结论

此次路试车前稳定杆断裂的原因是多方面的:①断裂部位处在稳定杆弯曲的应力集中部位,存在的坑洞缺陷加剧了此处了应力集中程度,并加大了此处的应力,属于疲劳断裂源区;②原材料中存在带状组织及热处理工艺制定不合理,在随后的成品中出现了不完全淬火组织导致材料硬度降低;㈢回火温度偏高导致材料回火脆性的问题;④锈蚀。

4.2 改善措施

1)原材料中存在带状组织,虽然这种纤维状组织及织构对稳定杆冷弯成型有一定的好处,但需保证其等级低于2 级且在淬火时完全消除。延长淬火加热时间使材料充分奥氏体化,可消除原材料中的带状组织,使硬度值满足技术要求。

2)原材料存在坑洞缺陷,需在制造过程中避免,原材料钢管须进行涡流探伤检测,并明确缺陷的接受级别,避免缺陷材料出厂。

3)降低回火温度,将稳定杆淬火后分别在300 ℃、325 ℃、350 ℃温度下进行回火处理,经过检测后发现,在300 ℃回火处理后强度及延伸率均满足技术要求,材料的硬度显著提高,同时获得最大的冲击吸收功,因此将稳定杆回火温度设定为300 ℃是最为合理的。

4)在稳定杆两端端口涂密封胶将空腔进行封闭处理,防止腐蚀介质浸入造成锈蚀。