石墨烯改性的氟塑料热交换器换热性能研究

2023-05-28孙巧群李一淳邓跃军董鹤鸣刘文斌高建民

孙巧群,李一淳,邓跃军,董鹤鸣,刘文斌,杜 谦,高建民

(1.哈尔滨工程大学航天与建筑工程学院,黑龙江 哈尔滨 150001;2.哈尔滨工业大学能源科学与工程学院,黑龙江 哈尔滨 150001;3.哈尔滨物业供热集团有限责任公司,黑龙江 哈尔滨 150010)

0 引言

随着全球能源转型的飞快加速[1],中国作为世界大国,能源需求不断增加。其中约70%的能源消耗集中在工业领域,但我国能源利用率仅仅为33%左右,其中工业余热利用率低极大地限制了能源利用率的进一步提升[2]。低于200 ℃的低温烟气,该部分余热资源能级低回收困难,通常作为热交换器的热源流体通过换热将热量传递给低温介质实现热量的回收利用。为了避免换热器管壁低温腐蚀,燃料燃烧后产生的烟气排放温度一般设计在150 ℃左右[3],部分热量得不到合理的回收将造成巨大的浪费。聚合物材料凭借其优异的耐腐蚀性能及抗结垢性能可以使得烟气温度降低至酸露点温度以下来回收利用这部分余热。此外,部分聚合物相比于金属换热器表面凭借其较低的表面能不需要任何处理就可以实现水蒸气的珠状凝结换热,且聚合物还具有耐腐蚀、不易结垢、价格便宜、使用寿命长等特点[5]。因此聚合物热交换器在低温烟气余热回收利用方面具有重要的应用前景[6-7]。

聚合物材料相比于金属不但抗结垢、耐腐蚀性能好而且又可以节省大量的空间、重量和成本。但是其低导热系数、低强度等短板也限制了其发展及应用,而复合材料的发展却为该问题提供了一个完美的解决方案。常用的聚合物复合材料分为颗粒增强聚合物复合材料[8-10]、纤维增强聚合物复合材料[11-13]及纳米材料增强聚合物复合材料[14]三种。在耐腐蚀性方面,研究发现相比于常规使用的金属(通镍合金、钛等)换热表面,高密度聚乙烯(HDPE)和聚丙烯(PP)等耐腐蚀性更好。刘昌新[15]发现PTFE换热器在醋酸钠生产中耐腐蚀好、产量提高、效率提高、能耗大幅度降低;杨政清[16]分析出氟化石墨烯不仅增强了换热器涂层的防腐性能,而且协同强化了冷凝传热过程。除了回收烟气余热,李刚[17]指出氟塑料热交换器吸收了酸性气体的凝结液还会吸附部分烟气中烟尘、杂质,同时起到脱酸除尘的效果。在改性方面,李希漫[18]以熔纺聚丙烯(PP)纤维管为基材,以间苯二胺、均苯三甲酰氯为活性单体制备局部附着亲水性聚酰胺复合层的改性PP换热管从而成功构建同时包含亲水、疏水区域的蒸汽冷凝组合表面。通过膜状冷凝和滴状冷凝的协同作用机制,进而强化传热性能;曹敏[19]利用氧化石墨烯(GO)与A-CNTs的静电自组装,在聚偏氟乙烯PVDF基体内构建3D声子传输网络,相比纯PVDF,10 vol%GO-A-CNT/PVDF复合材料的导热率提升了628%;David C[20]表明通过聚合物的独特性能和添加剂制造所提供的优势,可以实现金属、陶瓷和聚合物换热器的新型设计;MAArie[21]研制出了一种添加剂制造工艺生产的新型聚合物复合换热器(HX),其质量热流量和体积热流量分别与同类配置相比分别提高了220%及125%;国彤等人[22]采用氧化石墨烯对PTFE进行改性,探究了填料剂量对其性能的影响,结果表明热导率随填料添加量的增加而减小。

石墨烯作为一种六角型呈蜂巢晶格的二维碳纳米材料,其原子间具有较强的共价键力使得结构十分稳定,具有优异的导热性能,可有效减少界面热阻,因此加入少量石墨烯就可以在一定程度上提升聚合物材料的导热性能。PTFE被称为“塑料之王”,而石墨烯时下被人称作“黑金”,研究石墨烯改性PTFE后的换热性能具有重要意义。本文通过添加石墨烯对PTFE进行了改性并测量了四氟乙烯的热导率、比热容、热扩散系数及密度,之后对改性前后的PTFE的耐腐蚀性及疏水性能进行了测试。基于自行加工的PTFE热交换器通过数值模拟的方法研究了干空气条件下添加石墨烯改性前后的PTFE热交换器在不同工况下的换热性能。随后基于数值模拟方法研究了干空气与水蒸气组成的混合气体条件添加石墨烯改性前后PTFE热交换器在不同工况下的换热性能。

1 实验方法与数值模拟

1.1 实验工况

通过填充5%(质量分数)具有高导热性能的石墨烯加工生产出石墨烯改性的PTFE。导热系数测量采用激光闪射法进行,聚四氟乙烯材料导热系数较低,因此测试样品的厚度建议控制在0.1~1 mm之间,仪器为激光导热仪LFA467(德国耐驰)。之后测量不同浓度的硫酸浸泡后改性前及改性后的PTFE质量变化来比较改性前后PTFE材料的耐腐蚀性。最后利用Biolin光学接触角测量仪Theta Flex(精度:±0.1°)对添加石墨烯改性前后的PTFE换热管的静态接触角进行测量。

1.2 模型构建

1.2.1 PTFE热换热器模型建立

PTFE热交换器换热管采用的是光滑圆管,换热管的直径为10 mm,壁厚为1 mm,采用顺排的布置方式,管心距为20 mm。热交换器管内冷却水与换热管外的烟气呈局部交叉流、整体逆流式的布置方式,烟气采取的单壳程,冷却水采取的双管程。单管程换热管的根数为10×6根,垂直烟气来流方向布置10根,整体共计布置120根换热管,单根换热管的长度为300 mm。在实际工业应用过程中,氟塑料热交换器常常选用U型管的形式,烟气中的水蒸气在换热管表面凝结后会沿着换热管流至U型底部,这就会导致U型底部的换热效果很差。因此本次设计中换热管采取水平的布置方式,烟气自上而下横掠管束来与换热管中冷却水进行热量的交换,因为可以极大地强化传热传质。为了使烟气均匀地冲刷换热管,烟气入口及出口采取天圆地方的设计形式,烟气换热前流经的流道采取渐扩的方式设计。结合经验选择0.5 m/s的流速来进行热交换器的设计[26-28],PTFE热交换器的三维模型如图1所示。

1.2.2 冷凝腔体模型

根据图1(B)所示实验系统图中冷凝腔体的实际尺寸,为了计算方便将其简化为二维平面结构。PTFE换热管的外径为10 mm,混合气体自上方入口流入横掠PTFE换热管进行换热后自下方出口流出。物理模型以换热管圆心为坐标原点,入口及出口分别距离坐标原点100 mm,左右两侧距离坐标原点50 mm。多相流模型采用的VOF模型,表面张力模型采用的CSF模型。

图1 (A)热交换器的三维模型及其三视图;(B)聚四氟乙烯单管冷凝实验系统原理图

1.3 求解

1.3.1 热换热器模型求解

将构建好的物理模型进行网格的划分,之后设置好烟气域、冷却水域、烟气出入口、冷却水出入口、壁面等后则可以将完成的网格导入到Fluent中进行求解。之后将添加石墨烯改性的PTFE以及未添加石墨烯的PTFE材料的物性输入到Fluent中。接下来将烟气的入口温度设置为120 ℃,入口速度变化范围为1~7 m/s,冷却水入口温度设置为20 ℃,入口流速变化范围为0.3~1.5 m/s。之后试算烟气及冷却水出入口的平均温度作为定性温度并通过查表获得空气及液态水在该温度下的动力粘度、密度等参数,最后计算入口的湍流强度及湍流粘度比作为入口湍流边界条件。将外边壁设置为绝热条件。之后通过后处理可以得到整个计算域的速度场、压力场、温度场等的分布,计算烟气及冷却水出入口的平均温度、平均压力供后续的分析计算。

1.3.2 冷凝腔体模型求解

混气入口边界条件为速度入口,出口边界条件为压力出口,域两侧的壁面对流场及冷凝的影响将两侧的壁面设置为对称边界条件,换热管壁面的厚度设置为1 mm。数值模拟操作压力设置为101 325 Pa,重力加速度设置为9.81 g/m2。混合气体入口温度为66.8 ℃、速度为0.186 m/s、混气中水蒸气体积分数为0.20,换热管壁面温度设置为20 ℃,石墨烯改性前后的PTFE材料的物性参数及接触角的设置按照前文所述设置。VOF模型中混合气体设置为初始相,液态水设置为第二项。组分输运模型中由于水蒸气体积分数较小,为了减小误差因此将其设置为组分1,干空气设置为组分2。采用基于压力的非稳态求解器计算,压力速度耦合采用了SIMPLE算法。

2 结果与讨论

2.1 材料改性后物性变化

PTFE改性前后的导热系数结果如表1/图2所示。添加石墨烯改性后PTFE的导热性能提升了18.68%,而密度却下降了10.32%;硫酸浸泡后改性前及改性后的PTFE质量变化最高在0.1%左右,通过扫描电镜观察后发现腐蚀前后材料表面存在缺陷,但由于PTFE自身的性质使得材料即使在硫酸中腐蚀其PTFE表面形貌没有明显变化,也没有发生化学反应的迹象(图3(a)~(d)),可以认为添加石墨烯改性后对于PTFE耐腐蚀性能没有影响;改性后静态接触角下降了1.35%,如图3(e)(f),但是此时仍有较好的疏水性能,仍可以使烟气中水蒸气以珠状凝结的方式凝结。可以预测随着基体中石墨烯含量的增加,其表面能会不断地增加导致材料的疏水性能下降。

图2 耐腐蚀试验过程中PTFE质量变化曲线(UNM为未改性PTFE,M为改性后PTFE)

图3 (a)未改性PTFE腐蚀前微观形貌图;(b)未改性PTFE腐蚀后微观形貌图;(c)改性PTFE腐蚀前微观形貌图;(d)改性PTFE腐蚀后微观形貌图;(e)改性前PTFE静态接触角测量结果;(f)改性后PTFE静态接触角测量结果

表1 石墨烯改性前后PTFE的热物性参数

2.2 材料改性后对换热性能的影响

2.2.1 烟气条件

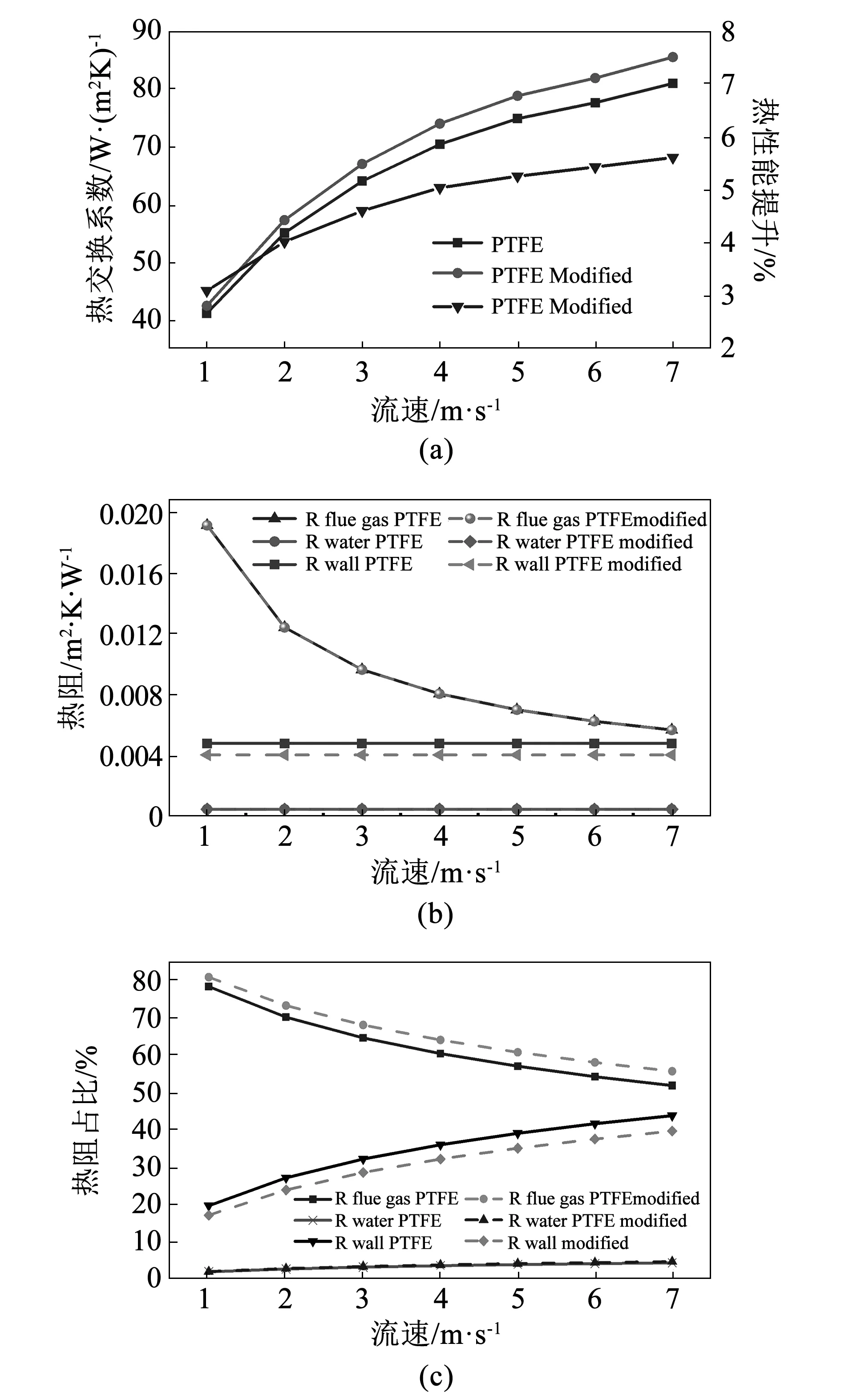

烟气入口温度为120 ℃,烟气流速为1~7 m/s;冷却水进口温度为20 ℃,流速为0.5 m/s。如图4(a),改性前后热交换器的换热系数都随着烟气流速的提升而提高,随着烟气流速的提升,烟气侧热阻占比不断地降低,管壁导热热阻的占比是不断地提高的,添加石墨烯改性后的PTFE换热管的导热系数的提高导致管壁导热热阻的降低,随着烟气流速的提升热阻降低所带来的收益越来越明显,如图4(a),随着烟气流速的提升,添加石墨烯改性后热交换器的换热性能的提升由3.11%增加到5.62%。

图4 (a)石墨烯改性前后对PTFE热交换器换热性能的影响及不同烟气流速下换热性能的提升;(b)石墨烯改性前后热交换器在不同烟气流速下的各部分热阻大小;(c)石墨烯改性前后热交换器在不同烟气流速下的各部分热阻占比

由图4(b)与图4(c)我们可以看出,石墨烯改性前后PTFE热交换器的各部分热阻大小及其占比的变化趋势是相似的,在相同工况下,只改变材料,烟气侧及水侧热阻几乎不变,热交换器换热性能的提升也是得益于管壁导热热阻的降低。未添加石墨烯改性时,当烟气流速由1 m/s提高到7 m/s时,管壁导热热阻的占比由19.67%提升到43.80%;而改性后,当烟气流速由1 m/s提高到7 m/s时,管壁导热热阻的占比由17.11%提升到39.64%。再次证明了随着烟气流速的提升热交换器换热性能提升所带来的收益是越来越明显的。

由于烟气流速的提高是有上限的,因此通过改性提高材料导热性能降低管壁热阻是很关键的。而材料导热性能的提升应该存在某个阈值,在本文研究的范围内,当烟气流速较高达到7 m/s时,烟气侧热阻仍然占总热阻的比例在50%左右,而冷却水侧对流换热热阻占总热阻的比例一直较小,因而当管壁导热热阻与降低至与冷却水侧对流热阻相近时,主要影响热交换器换热性能的因素为烟气侧热阻,令管壁导热热阻等于冷却水侧热阻计算所得材料的导热系数即为该阈值。保持换热管管径及壁厚不变,当冷却水流速为0.5 m/s时,该阈值为2.32 W/(m·K);而当冷却水流速为1.1 m/s时,该阈值为5.13 W/(m·K),可推测随着换热管壁厚的降低该阈值也是随之降低的。

2.2.2 混气条件

混气入口速度变化范围为1~7 m/s,混气入口温度分别为120 ℃与65 ℃,混气中水蒸气体积分数为20%,换热管内壁温度为20 ℃。如图5(a)(c)所示,随着混气流速的提高,添加石墨烯改性后对总换热系数及平均对流换热系数的提升是越来越明显的。当混气入口温度为120 ℃,流速为1 m/s时,添加石墨烯改性后分别使得总换热系数及平均对流换热系数提高了4.13%与2.89%(图5b);而当流速提高到7 m/s时,添加石墨烯改性后分别使得总换热系数及平均对流换热系数提高了7.24%与7.10%。 当混气入口温度为65 ℃时,由于温度接近水蒸气的露点温度,因而当混气流速较高达到7 m/s时,混气中水蒸气的凝结速率明显高于混气入口温度为120 ℃时,因而添加石墨烯改性后及未添加石墨烯改性时的总换热系数较平均对流换热系数仍高11.9%及10.8%。

图5 (a)混气入口温度为120 ℃添加石墨烯改性前后换热系数随混气流速的变化;(b)添加石墨烯前后换热性能提升随混气流速的变化;(c)混气入口温度为65 ℃添加石墨烯前后换热系数随混气流速的变化

2.3 流速与温度对换热性能的影响

混气入口速度变化范围为1~7 m/s,混气入口温度分别为120 ℃、100 ℃、80 ℃与65 ℃,混气中水蒸气体积分数为20%,换热管内壁温度为20 ℃。如图6(a)为混气中水蒸气有无相变对换热性能的影响。当混气入口温度为120 ℃时,随着混气流速的提高,水蒸气凝结为换热性能提升所带来的收益越来越小。当混气流速较低时,总换热系数较平均对流换热系数高17.12%,而当混气流速达7 m/s时,总换热系数较平均对流换热系数仅提高了0.30%。

图6 (a)不同混气入口温度条件下混合气体总换热系数相较于平均对流换热系数提升的百分比随混气流速的变化关系;(b)不同混气入口温度下流速对换热性能的影响

如图6(b)所示随着混气流速的提升,平均对流换热系数及总换热系数均是不断地上升的,但是总换热系数(有相变)与平均对流换热系数(无相变)之间的关系受混气入口的温度影响较大。如图6(a)所示,当混气入口温度较高时(120 ℃、100 ℃),随着混气流速的提高混气中水蒸气凝结对于换热性能提升所带来的收益是越来越小的;当混气入口温度降低至80 ℃且在混气流速较低时,其换热性能提升相较于120 ℃、100 ℃更为平缓一些;当混气入口温度降低至65 ℃时,已经十分接近混气中水蒸气的露点温度(61 ℃左右),此时混气中水蒸气凝结所带来的的换热性能的提升在混气流速较低时先升高,后随着混气流速提高又不断地降低。在相同的混气入口流速条件下,混气入口温度越接近混气中水蒸气的露点温度,混气中水蒸气凝结相较于不凝结换热性能提升的越大。

2.4 冷凝温度对换热性能的影响

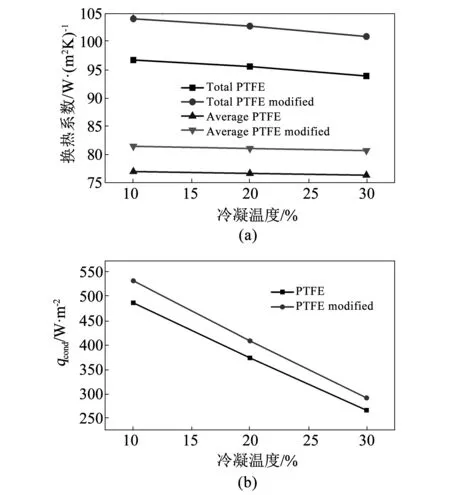

混气入口速度为4 m/s,混气入口温度为65 ℃,混气中水蒸气体积分数为20%,换热管内壁温度分别为10 ℃、20 ℃和30 ℃。如图7(a)所示,随着冷凝温度的提高,混合气体与冷凝壁面的温差降低从而导致传热驱动力降低,因而导致了平均对流换热系数随着冷凝温度的提高而降低,但在本节所确定的工况中仅降低了不到1%。

图7 (a)换热性能随着冷凝温度的变化;(b)凝结热通量密度随着冷凝温度的变化

相较于平均对流换热系数,冷凝温度的变化对总换热系数的影响较大,如图5(c)所示,当冷凝温度由10 ℃提高到30 ℃时,总换热系数分别由96.70 W/(m2·K)(未添加石墨烯改性)、103.95 W/(m2·K)(添加石墨烯改性)下降到93.89 W/(m2·K)、100.83 W/(m2·K),总换热系数相较于平均对流换热系数的提升下降了3%左右。总换热系数受冷凝温度的影响相对较大主要是因为随着冷凝温度的升高,混气中水蒸气凝结速率下降从而导致通过换热管冷凝壁面的凝结热通量密度也是不断降低的,正如图7(b)中所示,由于随着冷凝温度的提高,混气与冷凝壁面温度差减小传热驱动力下降,因此混气中水蒸气降低至露点温度所需要的时间增长了,从而最终导致了凝结速率的降低。

2.5 水蒸气含量对换热性能的影响

混气入口速度为4 m/s,混气入口温度为65 ℃,混气中水蒸气体积分数分别为20%、18%、16%及14%,换热管内壁温度分别为20 ℃。如图8(a),当不考虑混气中水蒸气凝结时,由于在相同的条件下水蒸气的导热性能是低于干空气的,因此随着混气中水蒸气含量的增加,图中平均对流换热系数是不断降低的,只不过当水蒸气体积分数由14%增加到20%时,石墨烯改性前后PTFE所对应的平均对流换热系数仅降低了不到0.06%,因而在图中看的并不明显。当考虑混气中水蒸气凝结时,随着混气中水蒸气含量的增加,总换热系数是不断地提高的,主要是因为随着混气在水蒸气含量的增加,如图8(b)

图8 (a)热交换器换热性能随混气中水蒸气体积份额的变化关系;(b)凝结热通量密度随着水蒸气体积份额的变化关系

中所示,凝结热通量密度是不断地提高的,从而使得总换热系数是不断地提高的。同时对比改性前后的凝结热通量密度我们发现,由于材料导热性能的提升使得传热阻力降低,因此在其他条件不变时,添加石墨烯改性后使得冷凝速率提高了进而使得凝结热通量密度最高提高了13.6%。

3 结论

本论文针对低温烟气余热的回收利用存在热品位能低回收困难及低温腐蚀等问题,提出采用PTFE热交换器进行低温烟气余热的回收利用,且当烟气温度降低至露点温度以下时烟气中水蒸气可以以珠状凝结的方式析出来回收这部分潜热。针对聚四氟乙烯自身导热性能较差的短板通过添加石墨烯改性的方式提高了材料的导热性能,通过实验及数值模拟的方法分别研究了干空气及混气条件下添加石墨烯改性前后PTFE热交换器在不同工况下的换热性能。得出主要结论如下:

(1)添加5%的石墨烯改性后的PTFE导热性能提高了18.68%,同时改性后PTFE的密度降低了10.32%,静态接触角下降了1.35%,耐腐蚀性能没有变化。

(2)干空气条件下,石墨烯改性后PTFE热交换器的换热性能提高并随着烟气流速的提升越来越明显,当烟气流速较高时,改性后的热交换器的换热性能较未改性提高了5.62%。同时发现当冷却水流速不低于0.5 m/s时,复合材料的导热系数至少需要达到2.32 W/(m·K)时才可以更好地满足实际应用需求。

(3)混气条件下,石墨烯改性后PTFE导热性能的变化使得未添加石墨烯改性的PTFE换热管表面的凝结液滴的温度梯度较改性后提高了0.458%~10.729%。

(4)混气条件下,混气中水蒸气发生相变相较于不发生相变换热性能的提升主要受水蒸气的冷凝速率的影响提升了大约50%。材料改性后对于总换热系数最高提升了8.3%。