顶管机的施工风险与控制研究

2023-05-27闫浩鹏中交二航局第五工程有限公司

◎ 闫浩鹏 中交二航局第五工程有限公司

顶管机最早始于1896年美国的北太平洋铁路铺设工程的施工中使用。1948年日本第一次采用顶管施工方法,在尼崎市的铁路下进行了一根内径为600mm的铸铁管,顶进距离只有6m。国内1953年北京第一次进行顶管施工,1956年上海也进行了顶管试验。1978年上海开发了适用于软粘土和淤泥质粘土的挤压法顶管。1984年国内开始引进国外的机械顶管设备,随之也引进了顶管理论、顶管施工方法;1988年上海研制成功我国第一台土压平衡掘进机。

1.顶管机的概述

1.1 顶管机的组成

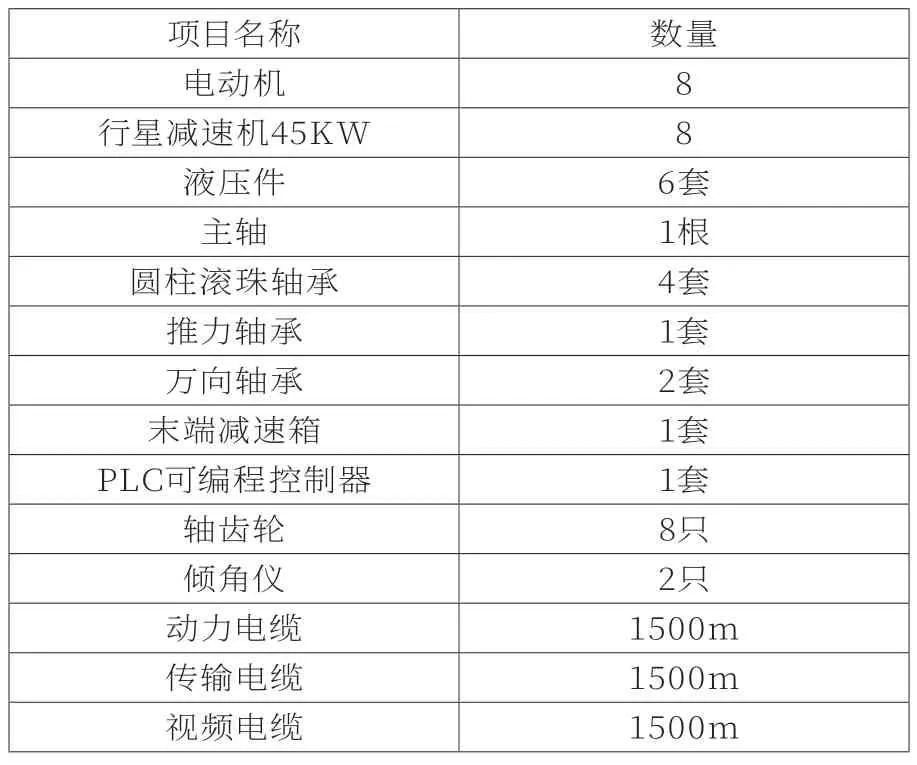

以汤逊湖项目HRC-4000A4S岩石泥水平衡掘进机为例,主要零部件如表1所示。

表1 顶管机的零部件

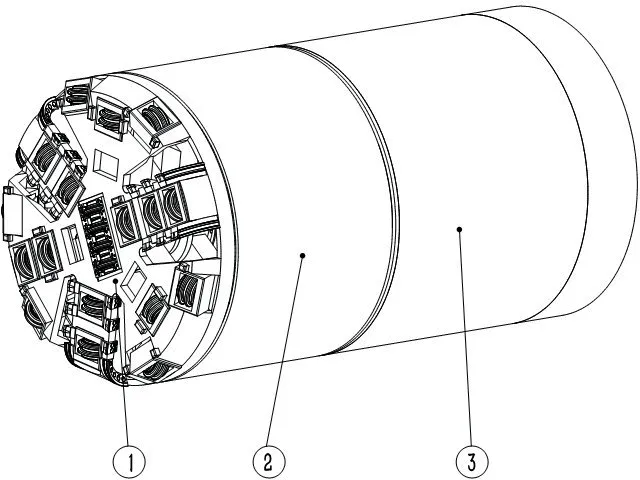

整机设备外观,如图1所示。分为三个部分:刀盘、前筒、后筒。

图1 岩石顶管机整机外观图

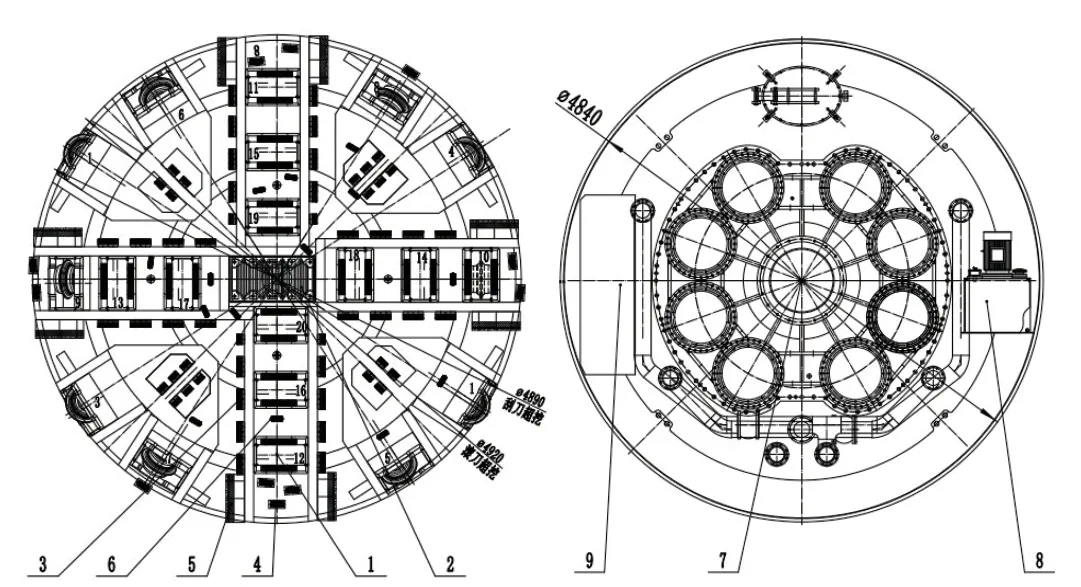

前视刀盘、后视筒体内部,如图2所示。由于顶管机管径不同,工作面结构类型不同,刀盘结构和刀具分布也不同。由于顶管机管径不同,所需动力大小不同,因此动力结构形式也不同。图中表示的是某种类型的顶管机,不代表全部。

图2 刀盘正视图和筒体后视图

1.2 顶管机的工作原理

岩石顶管机采用的是泥水平衡法原理。顶管机正面刀盘合理布置滚刀、刮刀、保径刀等刀具,依靠滚刀刀刃接触岩石,千斤顶顶推加压使滚刀刀刃挤压岩石龟裂,岩石受压产生裂缝,形成分层破碎,然后刮刀进行切削岩层,同时通过送水管路将水压送到刀盘与岩石面之间,将切削下来的岩石块在刀盘机械转动下带进二次破碎仓,破碎仓由动锥扭腿和定锥体构成,动锥扭腿旋转与定锥体产生剪切,达到二次破碎效果[1]。当二次破碎的石块粒径小于定锥体上的进渣孔时,便由进渣孔进入泥舱,混合工作泥浆后被排泥管排出机外。接着由排泥管路排至地面的石水分离后,水被再度送进顶管机内循环使用。顶管机用后方的顶进装置作为前进的动力,在工作井中推进管材,再由管材将推力传至顶管机向前顶进。

2.顶管机的安装

2.1 筒体安装

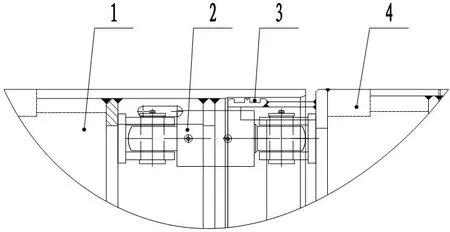

在后筒筒体的密封沟槽安装Y型双道密封圈后,在前后筒密封连接的位置均匀饱满的涂抹润滑脂,然后将后筒竖起,安装密封圈开口位置朝上,缓缓地吊起前筒,通过后筒密封环口垂直装入后筒。前后筒吊装完成后,再在前后筒的纠偏法兰座上安装纠偏油缸,通过销和紧固件使纠偏油缸牢牢固定在铰接位置。如图3所示。

图3 筒体安装示意图

2.2 纠偏系统安装

纠偏油缸均匀布置在筒体的四周,分为右上组1号油缸、右下组2号油缸、左下组3号油缸、左上组4号油缸。每一组可以是1只油缸,也可以是2只油缸组合,纠偏油缸连接在前后筒之间,布置在筒体的内壁上。

2.3 电气系统安装

电气设备之间的连接主要是依靠航空插件或者电缆快速连接器来完成的,通过电气设备间的连接可传输电能和传送、反馈信号数据,再对这些数据进行相应的操作和处理,保证顶管机的正常工作。

2.4 输送系统安装

输送系统的安装步骤为:将直通球阀、三通球阀与后水管进行螺栓连接。两个直通球阀一端连接直通球阀连接板,球阀上装上摆板连接油缸,保证油缸位于收缩状态,手动扳球阀使球阀正好在关闭的位置,连接球阀与油缸。一个三通球阀一端连接直通球阀连接板,侧面连接旁通管路,球阀上装上摆板连接油缸,保证油缸位于收缩状态,手动扳球阀使球阀阀芯无孔的一面转动到旁通管路的位置,连接球阀与油缸。右端后供水法兰接口、前供水法兰接口、排泥法兰接口分别接上后供水软管管路、前供水软管管路、排泥软管管路。至此完成泥水系统的安装。

3.顶管机的施工风险与控制

3.1 洞门凿除坍塌控制

(1)顶管机出洞始发洞门采用三轴搅拌端头加固增加洞门土体的自稳性。

(2)在基坑导轨、主顶油缸架、出洞口严格控制好设计轴线,保证安装精度,确保牢固稳定。

(3)顶管机调试完成后,具备空推条件,根据水平探孔情况,酌情拆除十字型20工字钢,凿除外侧砖封堵。

3.2 顶管机单次顶进距离长

顶管单次顶进长度长,顶管机设备性能可靠是施工重点,施工过程中若出现主轴承密封失效、刀盘磨损过大,维修难度大[3]。

(1)设计控制措施。

1)主轴、大齿轮、小齿轮均采用锻打高强度合金结构钢,经过探伤、调质、精加工、表面淬火、外圆磨等多道工序加工而成,主轴与齿轮间均采用滚动轴承的结构方式。齿轮箱内部采用闭式齿轮箱齿轮油润滑。密封件采用油脂泵单独自动定时供油润滑;

2)配置的主轴承为双列圆柱滚子轴承,推力调心滚子轴承,有效使用寿命10000小时;

3)刀盘额定扭矩2148KN·m,轴向受力动态承受载荷为12144KN;径向受力承受载荷为6500KN;

4)主轴密封:集迷宫密封、沙密封、水密封、油密封等为一体的密封结构。承受额定水压4bar。

(2)施工过程控制措施。

1)建立完善的设备管理组织机构及科学的组织管理体系。针对顶管机制定详细、规范、科学的组织管理体系,实行系统化管理。借鉴以往顶管机施工的管、用、养、修成功经验,结合公司施工中的设备管理方式,对顶管机各系统实行工程师负责制,成立维保班和电工班为主的维护和修理组。

2)制定详细的顶管机管、用、养、修制度。根据顶管机施工的特点,制定顶管机综合管理制度、顶管机使用安全操作规程、顶管机维修保养制度、顶管机油水管理制度、顶管机状态检测制度和顶管机配件管理制度等;对顶管机的使用及维修保养人员进行培训,实行定人、定岗、定机,包保管、包使用、包维修保养;建立顶管机履历簿、运转记录、状态监测记录和维修保养记录,实行顶管机的表格化管理;对顶管机进行成本管理,详细记录和考核油料消耗、配件消耗、电力消耗、设备完好率考核以及设备利用率考核等工作,总结和积累顶管机的使用成本分析[4]。

3.3 顶管机上软下硬地层掘进施工

顶管机穿越粘土、粉质粘土、粉质粘土夹粉土过程中,因刀具对不同地层的作用效果不同,致使刀盘各区域受力不均匀、顶管机姿态产生偏移,易出现刀盘振动大、刀具磨损快及刀具异常磨损、掘进速度缓慢,另一方面顶管机在上软下硬地层施工的姿态控制、地面沉降及管节上浮控制是工程的难点。

(1)设计控制措施。

1)刀盘设计。①辐条采用拼板式结构,刀盘中心区域后部加撑筋结构,力学性能稳定可靠。②刀盘整体开口率为33%,其中刀盘外周部采用适当小开口结构,在水土易流失的地层中施工,可有效避免在开挖过程中因土体坍塌而出现地面沉降;为了防止刀盘结泥饼,开口采用中心大进渣口,并在中心部位配备多路刀盘冲刷口,提高渣土流塑性。③刀盘耐磨设计:为了减少长距离刀盘本体的磨损,刀盘外环采用导流槽耐磨结构设计,整个刀盘采用密集耐磨焊:30x30密集耐磨网格。④刀具布置设计:为增强滚刀破岩能力,减少滚刀磨损,增加滚刀寿命,刀盘外圈弧形区域采用镶齿滚刀布置,刀间距按照线性、梯度减小。

2)为了防止滚刀在粘土地层不转偏磨,采用15寸重型楔形镶齿滚刀,适当调低滚刀启动扭矩以此应对滚刀在软地层中偏磨不转等异常损害。同时该滚刀应对后面的中风化泥质粉砂岩也能保证破岩能力和效率。贝壳刀设置在刀盘外圈,起到保径减少磨损的作用,同时贝壳刀和撕裂刀可以应对卵砾石。撕裂刀起到先行的作用,可以对掌子面土层进行剥离破碎,改善刀盘前方渣土流动性,同时降低刮刀的切削扭矩,提高刮刀的切削效率,减少刮刀磨损,滚刀高出盘面125mm,撕裂刀高出盘面105mm,刮刀高出盘面85mm。

(2)过程控制措施。

上软下硬地层容易造成顶管机出现抬头现象,软硬交接面刀具容易受到瞬时冲击,易崩坏。因此采取合理的施工方法可以减少此项危害:掘进过程中严格控制掘进参数,采用低贯入度,慢转速,观察参数变化,根据刀盘电流和推力波动情况以及出渣量,控制掘进速度在10mm/min以下。对于参数突变,应立即停机分析,不可盲目推进。对于顶管机姿态向上抬情况,勤纠、少量纠的方法对机头进行轴线调整;避免猛纠偏对刀具造成损伤。

3.4 顶管机刀盘刀具结泥饼控制

顶管机穿越淤泥质粉质粘土、粉质粘土、粉质粘土、粘土、粉质粘土夹粉土、强风化泥质粉砂岩、中风化泥质粉砂岩,该地层黏性颗粒含量较高,容易产生刀盘结“泥饼”现象,导致参数恶化,造成掘进困难。

(1)设计控制措施。

1)泥水环流系统设计。前供水:当设备在粘性土壤中掘进时,需要启动锥形破碎板前部的进浆喷嘴。可有效地防止粘泥质地层掘进刀盘结泥饼、糊刀盘等问题。

2)刀盘高压冲水。为了防止刀盘结泥饼,开口采用中心大进渣口,并在刀盘表面配置5路冲刷口,提高渣土流塑性。

(2)过程控制措施。

1)利用粘土分散剂进行粘土改良,粘土分解形成流动性泥土,降低刀具土体摩擦力,减少扭矩,改善土体流动性,同时也减少刀具偏磨和磨损。所以合理的机械结构设计+粘土分散剂是针对复合顶管机粘土掘进的主流办法。同时顶管顶进过程中,施工方法采取:高转速、慢推进、强冲刷、大循环十二字方针进行施工,寻求掘进速度和循环系统相对平衡的关系。

2)严格控制渣温,当渣温超过40°时,采取停机泡仓的措施降低温度。

3)利用开仓换刀的时机,对刀盘及土仓进行泥饼清理。

4.结束语

降低顶管机施工的风险,保障施工人员的安全一直是我们关注的重点,本文以汤逊湖项目H RC-4000A4S岩石泥水平衡掘进机为例,介绍其主要的组成部分以及工作的原理,分析了施工风险的重点,从设计控制以及过程控制两个方面提出了风险防控的措施。