电化学沉积法和喷涂法制备PEMWE膜电极的工艺对比

2023-05-26陈葛锋王丽华王旭梅韩旭彤

陈葛锋, 王丽华, 王旭梅, 韩旭彤

(1. 天津工业大学 材料科学与工程学院, 天津 300387; 2. 中国科学院 化学研究所,极端环境高分子院重点实验室, 北京 100190; 3 山东招金膜天股份有限公司, 招远 265400)

在响应全球碳达峰和碳中和的号召下,绿色和清洁能源的使用引起了人们对氢能的关注.使用氢能既能够缓解化石能源的过度依赖,还可以减少CO2的排放[1-2].氢气是一种高密度的能量载体,广泛应用在工业原料和火箭燃料中,同时也是燃料电池的原料来源[3],而质子交换膜电解水(PEMWE)制氢具有效率高、纯度高等优势,相对于已经产业化的碱性电解水制氢技术,PEM制氢几乎无污染,而且电流密度高,是未来氢能的重要发展方向[4].PEM制氢系统的核心部件是膜电极(MEA),由质子交换膜(PEM)、催化层(CL)以及气体扩散层(GDL)组成[5],其性能的优劣直接决定着制氢效果及使用寿命.

传统的MEA制备工艺有CCM和CCS两种.CCM为催化剂涂层膜,CCS为催化剂涂层基材.CCM法是通过电化学沉积、喷涂等方式将催化剂直接负载在质子交换膜上,或者先喷涂在某一基底上,然后通过转印等方式将催化剂转移到质子交换膜上,最终形成催化剂-质子膜-催化剂3层结构的膜电极[6].CCS法则是将催化剂负载于气体扩散层上,然后与质子交换膜热压形成膜电极.CCM法制备的膜电极性能优于CCS法,其中电化学沉积法是在外加电场作用下,电解质溶液中阴阳离子发生迁移并在质子膜上发生氧化还原反应形成金属镀层,减小了催化剂与质子膜间结合距离,提高了膜电极稳定性.CCM法中的喷涂工艺能提高催化剂利用率,形成稳定的界面结构,催化剂和质子膜之间的结合力增强且不易脱落,界面电阻低,能在较低电压下长时间稳定运行,催化层和质子膜之间的欧姆损耗也被衰减,从而获得更高的电流密度[7-8].李建荣等[9]通过电化学沉积法制备了Ni及NiOx的MOFs膜电极,以泡沫镍基底生长形成Ni-MOFs膜结构,这种结构具有低阻抗、高电子迁移率的优良性能.Mahdi-F[10]报告在Nafion/磺化氧化石墨烯(SGO)纳米复合膜上直接将Pt催化剂通过电化学沉积法镀在膜的两侧,制备出的MEA实现了39.9 mS/cm的高质子电导率表现出高耐久性.Liu等[11]用静电喷涂铂碳(Pt/C)催化剂,制备的膜电极颗粒分散良好,催化剂层的微孔结构相对均匀,可以降低其电化学阻抗提高燃料电池的性能.Shaun等[12]研究了离聚物含量、固体浓度、溶剂比等参数对喷涂法膜电极制备的影响,发现当催化剂在溶剂中形成一种分散稳定的油墨时,制备出的膜电极性能最佳[13-14].Devrim等[15]采用超声喷涂技术制备了气体扩散电极和Nafion/TiSiO4复合膜电极,可以有效解决堵塞问题和油墨中催化剂颗粒的团聚.Shi等[16]研究了溶胀喷涂法制备MEA,这种新的喷涂方法,可以避免质子膜的收缩,增加质子膜的表面积从而提高催化活性.

为了对比喷涂法和电化学沉积法两种工艺制备出的膜电极在结构性能上的差异,本研究采用两种不同工艺制备PEMWE膜电极,通过SEM表征两种不同工艺膜电极的微观结构,从而获得催化剂在不同膜电极中所呈现的不同状态.将自制膜电极装配在单池电解槽中进行电化学性能测试,进而对比两种膜电极的性能差异.

1 实验部分

1.1 实验材料与设备

主要实验材料:铂碳(Pt/C,质量分数60%),上海河森;二氧化铱(IrO2,质量分数95%),中科科创;离聚物(D520)、Nafion膜(N-117),美国杜邦公司;全氟磺酸质子交换膜(国产),山东东岳;乙醇(分析纯)、异丙醇(分析纯),康科德;氯铂酸,陕西瑞科.

主要设备:喷枪(HP-CH),阿耐思特岩田;扫描电镜(S-4800),日立公司;测试仪(CT-4008-5V12A-DB-F),新威;蠕动泵(BT100-2J),融柏;超声波清洗机(KQ3200DE),昆山舒美.

1.2 喷涂法工艺

喷涂工艺用质子交换膜N-117为载体、60% Pt/C为阴极催化剂、IrO2为阳极催化剂,使用精密喷枪将配制好的催化剂油墨均匀喷涂于Nafion117膜上,有效面积为3 cm×4 cm.

具体制备过程:先将N-117膜用质量分数5% H2O2溶液和0.5 mol/L H2SO4溶液在80 ℃水浴中进行处理,再用去离子水反复清洗后于50 ℃下烘干备用;用乙醇或者异丙醇与水混合物为溶剂配制催化剂油墨,其中黏结剂采用质量分数5% Nafion离聚物,设置不同离聚物与催化剂质量比,制备4种不同配比的膜电极.而后将催化剂油墨超声分散,待其分散稳定后置于喷枪中,制备阴极催化层Pt/C-质子膜-阳极催化层IrO23层结构CCM膜电极备用.制备流程如图1所示.

图1 喷涂工艺流程图Fig.1 Spray process flow chart

1.3 电化学沉积法工艺

电化学沉积工艺制备以Pt为催化剂的膜电极,将预先处理的N-117膜和东岳膜置于氯铂酸的电解液中,采用双电极工作体系进行电化学沉积.制备阴极Pt-质子膜-阳极Pt3层结构的CCM膜电极,有效面积为3 cm×4 cm,制备工艺如图2所示.

图2 电化学沉积工艺图Fig.2 Diagram of electrochemical deposition process

1.4 SEM表征

用场发射扫描电子显微镜对膜电极进行表面形貌和断面分析,使用液氮冷冻方式制样.

1.5 膜电极性能测试

将自制的两种膜电极和商业膜电极(购自中科科创)与扩散层组装成单电解槽,进行性能测试,过程中使用蠕动泵进行水循环,在常温25 ℃下进行恒流电解水测试.收集工作电压和电流值,以工作电压(E/V)-电流密度[J/(mA/cm2)]作出极化曲线对所制备的膜电极性能进行评价.

2 结果与讨论

2.1 不同工艺参数对膜电极外观影响

在氯铂酸摩尔浓度为0.01 mol/L,电压为10 V的情况下,沉积5 min时呈现银白色,沉积10 min为黑/黄色, 沉积15 min呈金黄色,沉积20 min呈黑/黄色.随着电化学沉积时间的延长,膜电极呈现银白色-黑/黄色-金黄色3种变化,其中金黄色膜电极与商业膜电极颜色相近.电化学沉积时间为15 min时的膜电极基本达到商业膜电极的外观,而沉积时间超过15 min后,电解生成的Pt不再与质子膜相结合,而是堆积在催化层表面呈现Pt颗粒原本的黑色,并且黑色Pt颗粒会随着电沉积时间的增加而增加.喷涂法制备的膜电极外观没有明显变化,因此不做具体分析.

2.2 膜电极SEM 表征

图3为商业膜电极3(a)、电化学沉积法膜电极[3(b) 东岳膜,3(c) N-117]、喷涂法膜电极3(d)在相同倍率下的SEM断面图,由图可以看到两种工艺制备的膜电极中质子交换膜和催化层均是紧密结合的,界面结合力的增强有利于电解水催化反应稳定进行,提高膜电极寿命.由图3(b)、3(c)可知,自制电化学沉积膜电极催化层厚度两侧均为8 μm、喷涂膜电极阳极催化层厚度为5 μm,阴极厚度不到5 μm,均小于商业膜电极的厚度10μm.

图3 商业膜电极(a)、电化学沉积法膜电极[(b) 东岳膜,(c) N-117]、喷涂法膜电极(d)断面SEM图Fig.3 Cross section diagram of commercial membrane electrode assembly (a), electrochemical deposition membrane electrode assembly [(b)/Dong Yue, (c)/N-117], spray membrane electrode assembly (d)

图4是商业膜电极[4(a)、4(e)]、电化学沉积法膜电极[4(b)、4(f) 东岳膜,4(c)、4(g) N-117]喷涂法膜电极[4(d)、4(h)]在同一倍率下的SEM表面形貌,从图4中看出,自制电化学沉积和喷涂膜电极形貌结构差异较大,电化学沉积法制备的膜电极催化剂呈片状结构,而喷涂法的Pt催化剂多为圆形颗粒状.产生不同结构的原因:电化学沉积的Pt催化剂是在质子膜上生长连结形成催化片层,而喷涂法则只是将催化剂进行喷雾分散,仍然保持原有的纳米粒子状态和颜色[17-18].

2.3 电化学沉积膜电极性能测试

图5(a)是电化学沉积法制备的膜电极和商业膜电极极化曲线图,相对应的欧姆内阻曲线如图5(b)所示.由图5(a)可以看出,东岳膜、N-117膜制备的膜电极以及商业膜电极测试的两端槽电压在500 mA/cm2电流密度下分别为2.50、2.76、2.67 V,其欧姆内阻在0.41~0.46 Ω之间波动.随着电流密度(>500 mA/cm2)的增加,N-117膜电极两端槽电压逐渐高于商业膜电极,增幅在50 mV左右,而东岳膜电极槽电压逐渐低于商业膜电极,增幅几乎稳定在20 mV左右.由图4(b)、4(f)可知,东岳膜电极表面催化剂颗粒分散更加均匀,几乎无聚集性,即使催化层厚度小、催化剂负载低,但槽电压更低,其相应的欧姆内阻下降速率增加,表现出更优异的电性能.

2.4 电化学沉积和喷涂膜电极性能测试对比

图6(a)是电化学沉积膜电极和喷涂膜电极测试的极化曲线,由图6(a)可以看出,东岳膜制备的电化学沉积膜电极和喷涂法膜电极性能相差较大,从电流密度16 mA/cm2到750 mA/cm2过程中,电化学沉积膜电极的槽电压一直高于喷涂膜电极,相差最高达340 mV.同样的图6(b)欧姆内阻图也能看出,喷涂法膜电极整体的内阻都明显低于电化学沉积膜电极.喷涂法膜电极使用IrO2和Pt/C做阳极、阴极催化剂,而电化学沉积膜电极阴阳极均为Pt催化剂,由此看来,对于析氧反应[5,7,19]来说催化活性:IrO2>Pt.喷涂上去的这种结构依靠Nafion离聚物作为黏结剂,能够将催化剂与质子膜良好结合,提供更多的活性位点,使得界面稳定性增加,界面电阻因此下降,有助于提高催化反应活性.从图3、图4表征结果来看喷涂法催化剂颗粒与电化学沉积生长的催化剂颗粒形貌完全不同,从催化剂的有效利用率角度分析,圆形颗粒状的催化剂在发生氧化还原反应过程中利用率更高,发生反应的活性位点更多,更有利于阴阳极的催化反应的产生,片层状结构利用率相对会低一点,催化反应性能有所下降[20],从测试结果分析,这种圆形颗粒结构更有利于提升电解水膜电极性能[20-22].

图6 (a) 电化学沉积膜电极和喷涂膜电极极化曲线, (b) 电化学沉积膜电极和喷涂膜电极内阻对比Fig.6 (a) Polarization curves of electrodeposited membrane electrode assembly and sprayed membrane electrode assembly, (b) Comparison of internal resistance between electrode posited membrane electrode assembly and sprayed membrane electrode assembly

2.5 喷涂法离聚物含量优化

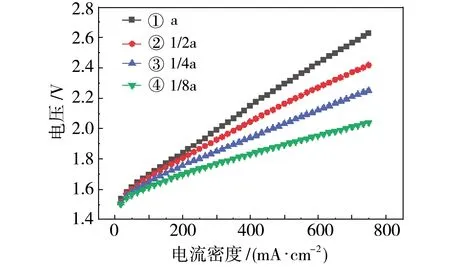

前文中已经提到离聚物含量对催化剂油墨有影响,进而会直接影响膜电极整体的性能[23].图7中①号膜电极为图6(a)中所制备的喷涂膜电极,离聚物与催化剂含量比定为a,②、③、④膜电极中离聚物含量依次减半,其他变量保持不变.从图像中可以看出,随着离聚物含量的减小,在任一相同电流密度下槽电压相应均降低,也即膜电极电性能提高.但是当离聚物含量减小到一定比例时膜电极性能反而下降[24],这是由于离聚物一方面是起着催化剂和膜之间的黏结作用,另一方面还提供催化反应的三相活性位点[13],当催化层中Nafion含量较少时,会导致催化剂颗粒不能与Nafion充分接触,不能形成足够多的三相位点,能够被利用的活性位点数量较少,即质子的传输通道较少,传输阻力增加.当催化层中Nafion含量过髙时,虽然此时质子通道较多,但电子通道大幅减少,而且过量的Nafion会将一部分催化剂颗粒完全包裹起来,但是由于Nafion不能导通电子,所以被Nafion完全包裹起来的催化剂颗粒同样不能起到催化反应的作用,因此能够被利用上的活性位点数量也会变少,导致膜电极的性能下降[23,25].因此本研究中④号膜电极离聚物催化剂含量比为最优.

图7 喷涂膜电极离聚物含量优化Fig.7 Optimization of ionomer content in sprayed membrane electrode assembly

2.6 稳定性测试

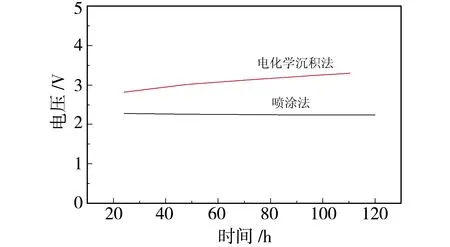

图8是两种不同工艺膜电极的在500 mA/cm2电流密度下稳定性测试图,所测试膜电极中的质子交换膜均为N-117膜,喷涂工艺选取上文2.5部分中的①号膜电极.从图中可以看到,两种膜电极槽电压相对较为稳定,电化学沉积法膜电极测试的槽电压略有上升趋势, 原因可能是催化剂在膜上生长不够牢固,发生轻微脱落导致,而喷涂法基本保持2.25 V左右,且槽电压有下降趋势,由此可见催化剂与膜的黏结性较好.

图8 两种工艺膜电极稳定性测试Fig.8 Stability test of two kinds of membrane electrode assemblys

3 结论

本工作通过电化学沉积和喷涂两种不同工艺制备PEMWE膜电极,并分别从微观结构和电化学性能测试角度进行对比,结论如下:

1) 喷涂工艺与电化学沉积工艺制备的膜电极微观结构各有差异,电化学沉积的催化剂多为片层结构,喷涂催化剂呈现圆形颗粒状,这是由于喷涂的催化剂依靠离聚物Nafion与质子膜结合,而电化学沉积的催化剂是通过电化学反应生长在质子膜上.

2) 无论是依靠离聚物与质子膜结合的催化剂,还是电化学反应生长而成的催化剂,只要分散均匀、不聚集,能与质子膜紧密结合,膜电极都能达到良好的性能.

3) 微观结构和性能测试结果表明,电化学沉积工艺可以制备出不同结构的膜电极,而喷涂工艺则可以通过调控催化剂油墨的配方制备性能不同膜电极,因此可以根据不同的膜电极制备目标来选择不同工艺.