大跨度钢桁梁-拱组合结构拱肋架设关键技术

2023-05-23许君辉

许君辉

(渝黔渝万铁路有限责任公司,重庆 400037)

0 引言

随着世界桥梁技术的飞速发展,各种桥梁形式跨越江河能力越来越大,其中钢桁梁-拱组合结构具有良好的跨越能力和竖向刚度,特别适应目前大荷载大刚度的要求。在对大跨度钢桁拱桥的研究中,周超舟等[1]采用对比竖转方案及两侧原位拼装中间合龙,从结构受力、工期、临时工程用量的方面进行比较确定施工方案研究。曾炜等[2]阐述柔性拱从散拼到整体的施工步骤;许颖强等[3]阐述拱肋采用“缆索吊机+斜拉扣挂法”架设施工工艺。本文在前人研究的基础上采用钢桁梁合龙后主拱肋先采用架梁吊机分节段吊装至支架上焊接成整体,再由提升支架整体起吊提升至设计位置,方案新颖,可操作,结构稳定可靠。

1 工程概况

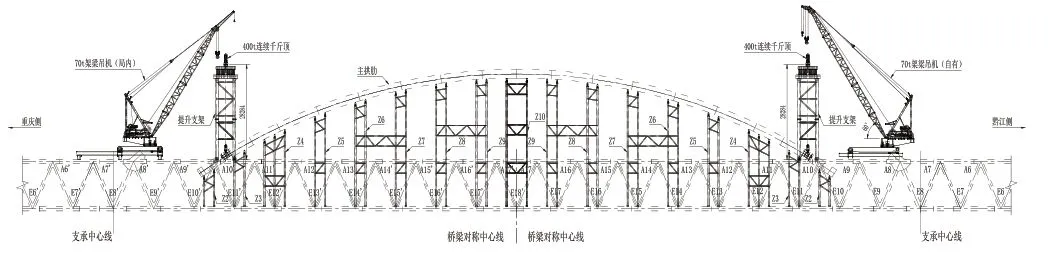

图1 钢桁梁-拱结构图

清水坪乌江大桥(96+240+96)m 钢桁梁-拱组合结构为跨越乌江主航道而设。主桁采用无竖杆三角式,桁高14m,节间长度12m,主桁中心距14m。加劲拱采用单拱面,在拱脚位置分为两肢,分肢长度24m。计算跨径L=228m,设计矢高f-45.6m,矢跨比f/L=1/5;拱轴线为圆弧线,半径165.3m。拱肋于拱顶设置最大132.5mm 预拱度,施工矢高f=45.7325m,主拱工厂预制时拱轴线仍按圆曲线制造,应同时改变圆心,保持割线长不变。拱肋采用箱形截面,截面高度2 500mm;分肢段主拱采用“日”字形截面,通过设置平行于顶底板的中间板作为加箱形截面加劲肋,分肢范围内截面宽度与上弦杆一致,为1 000mm,顶底板及腹板板厚均为40mm;吊杆共设32 根,采用平行钢丝冷铸锚吊杆,拱上张拉。梁上锚点间距12m,采用钢锚箱锚固,设于上弦杆顶面;吊杆上锚点采用锚管构造,并使吊杆为拱轴线径向。

拱肋划分为三大节段进行施工,划分为22 节,即分拱肋节段(I)+3.2m 合龙段+跨中节段(Ⅱ~X),拱肋节段I 采取分节段支架原位拼装施工方法,跨中节段采取分节段支架拼装再整节段提升施工方法。

图2 拱肋节段划分

2 施工方法

2.1 施工步骤

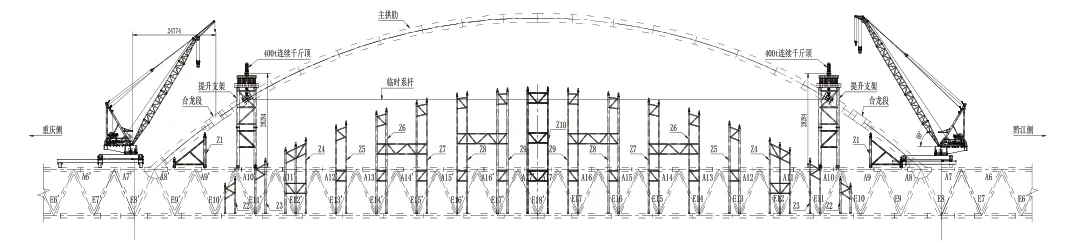

Step.1 钢梁合龙后,利用架梁吊机在跨中拼装支架Z9、Z10;利用架梁吊机拼装两个拱肋节段X;对位完成后焊接成整体,如图3 所示。

图3 步骤一

Step.2 利用架梁吊机在跨中拼装支架Z8~Z2;利用架梁吊机拼装拱肋节段Ⅷ~Ⅱ;对位完成后焊接成整体,如图4所示。

图4 步骤二

Step.3 利用架梁吊机拼装提升支架;在提升支架顶安装400t 连续千斤顶,如图5 所示。

图5 步骤三

Step.5 利用架梁吊机拼装支架Z1;利用架梁吊机拼装两个拱肋节段I;安装水平张拉索和竖向提升索及提升锚梁;交替张拉水平索、提升索,如图6 所示。

图6 步骤四

Step.6 提升主拱肋约19.5m 至设计标高,提升速度:4~6m/h;利用架梁吊机拼装合龙段,完成拱肋合龙,如图7 所示。

图7 步骤五

2.2 支架安装

拱肋支架搭设在钢桁梁桥面板或上弦杆上,由支架Z1~Z10 组成。其中Z1 设置在主桁上弦A8-A10 顶,用于拼装拱肋节段I;Z2~Z10 设置在铁路桥面板顶节间横梁与小纵相交处,用于拼装拱肋节段Ⅱ~X。拱肋拼装支架在岸上采用长线法进行加工,考虑桥面板至上平联顶的距离为13.9m,将大部分支架第一节高度设置为18m 或16 m,支架高度较小部分考虑整体吊装。由于拱肋支架连接系与钢桁梁上平联存在冲突现象,钢桁梁内部部分拱肋拼装支架无法进行安装,需增加临时连接系。主桁内部支架安装完成时将底节下落至上平联处时将柱脚处临时连接系割除后将底节支架下放到位,调整支架位置及标高后将支架与桥面板焊接固定[4]。

提升支架主要由钢管支架、分配梁、加强上下弦杆的贝雷梁组成,用于整体提升主拱肋节段。拱肋提升支架在钢结构拱肋加工场整体加工,高度方向分两节运输,分节段从江面起吊。架梁吊机先吊装支架底节,采用连接杆进行临时固定。然后吊装顶节,节段间采用法兰连接。

2.3 拱肋安装

钢桁梁安装完成后,在钢桁梁上弦上方安装两台架梁吊机,两台架梁吊机都从跨中向两侧后退的方向,一边安装支架至桥面板或弦杆上,一边安装对应的拱肋节段。

利用架梁吊机对称逐步安装拱肋及支架,钢立柱安装轴线垂直度单节控制在L/1 000 且不大于10mm,全柱轴线垂直度单节控制35mm 以内;平面高差允许偏差±5mm。采取厂内整体预拼,保证相对位置关系,散装上桥安装,安装过程中测量复测监控同步进行,以控制拱肋支架安装质量。

拱肋支架为钢管柱连接系结构,主管采用φ630mm×8mm、φ426mm×8mm 钢管,立柱连接系采用φ273mm×6mm、φ219mm×6mm 钢管,布设在桥面板或上弦杆上方,通过垫座与上弦杆焊接连接,各支架间间设置横向连接系,保证支架的整体稳定性。支架主管采用6m 的标准段设置,通过法兰盘连接;连接系之间及连接系与主管之间采用相贯焊连接。

每组拱肋支架安装完成后,在柱头上布置85t 三向千斤顶及抄垫垫块,用于调整拱肋节段位置及标高。利用限位挡块固定85t 三向千斤顶底部的缸座,起顶时千斤顶与拱肋间利用橡胶防滑软垫保护,防止拱肋表面损伤。

以单个拱肋支架、单个拱肋分段安装为例,安装步骤如下:

Step.1 将加工好的拱肋支架构件利用运输船运输至桥面下方,利用70t 全回转架梁吊机安装,过程测量监控,确定抄垫块位置及高度。

Step.2 利用运梁通道及小车将第一节段连接系桁片运输到待安装位,吊装前在桁片两端提前安装施工挂篮,利用全回转桥面吊机整体吊装安装,施工人员从钢立柱上人爬梯到达施工挂篮处,调整连接系桁片位置进行连接固定;安装另一面连接系桁片时,施工人员从支架桁片的连接系上到达安装位置的施工挂篮,完成对位固定,过程测量监控。

拱肋工地对接及拱肋上板肋嵌补段对接焊缝、角焊缝采用CO2气体保护焊,焊接材料采用T494T1-1C1A(E501T-1Lφ1.2)。桥上将拱肋梁段组装定位后,对称焊接拱肋间对接焊缝。

2.4 柔性拱大阶段提升

主拱肋采用架梁吊机分节段吊装至支架上焊接成整体,再由提升支架整体起吊提升19.5m 至设计位置,主拱肋重约1 017t,水平索、提升索锚箱结构总重约80t,提升总重量合计约为1 100t,采用四点同步提升。

水平索型号为21×7-Φs15.2 钢绞线,fpk=1 860MPa 的钢绞线,单束长176m。水平索有4 道,钢拱提升前应对水平索进行预张拉,张拉时水平索与提升索交替进行张拉,每束水平索张拉力125t;

拱肋提升段重量约为1 100t,采用4 点提升,单个提升点受力约为275t,考虑1.1 倍动力系数,单束提升索实际最大拉力为302.5t,提升索型号为31×7-Φs15.2 钢绞线,fpk=1 860MPa。根据《重型结构和设备整体提升技术规范》(GB 51162-2016)要求,千斤顶选用4 台400t 液压千斤顶。

钢绞线采用高强度低松弛预应力钢绞线,公称直径为15.24mm,抗拉强度为1 860N/mm2,破断拉力为260.7kN,伸长率在1%时的最小载荷221.5kN,每米重量为1.1kg。钢绞线符合国际标准,其抗拉强度、几何尺寸和表面质量都得到严格保证。采用先进的设计方法(数字技术与有限元分析技术)和严格的质量控制措施,来确保提升油缸的绝对安全。

2.5 拱肋合龙

拱肋中间作为提升段,两侧作为散装段。合龙口长度在工厂制造时预留适量的配切量,合龙前根据监控数据进行精准配切。

为避免合龙时机不同步使拱肋产生内力造成不利影响,合龙时应同步完成一侧合龙嵌补段焊接工作,然后同步完成另一侧合龙嵌补段焊接。

拱肋节段提升到位后对主拱肋的拱轴线及每个拱上锚点进行测量,若拱轴线不满足设计要求时通过水平索张拉或放张进行调整。当拱轴线及各锚点坐标满足设计及监控要求后对合龙口间距进行连续观测,确定合龙温度后方可进行合龙[5]。

为避免合龙时机不同步使拱肋产生内力造成不利影响,合龙时应同步完成一侧合龙嵌补段焊接工作,然后同步完成另一侧合龙嵌补段焊接。根据工期安排,拱肋合龙作业时间环境温度较高,现场统计分析各时间段温度后尽量选择在阴天温度变化最小时机进行合龙嵌补段焊接,同侧嵌补段焊接应同步进行,并合理组织作业迅速完成焊接操作,保证合龙质量。

合龙段长度确定后,在与提升段拱肋连接一端焊接匹配件,匹配件焊接位置必须精确,在主拱肋合龙口端头同样位置焊接匹配件。在合龙口两侧设置支撑架进行拱肋竖向转角及位移调整。调整就位后利用螺栓将匹配件进行连接。

2.6 吊杆安装张拉

全桥共设置 32 根吊杆,采用平行钢丝冷铸锚吊杆,均采用PESC7-127 一种规格。吊杆整股钢丝用高强缠包带缠紧后外挤双层HDPE 护套,高强低松弛镀锌φ7mm 钢丝的抗拉标准强度 Rby=1 670MPa。最长吊杆 45.851m,最短吊杆 16.113m,拱肋上为张拉端,张拉端设有球形支座,锚固在拱肋上顶面,梁端采用钢锚箱锚固于上弦杆顶面锚拉板位置[6]。

吊杆采用φ7 镀锌高强钢丝,成品索弹性模量E>1.95×105MPa。LZM7-127 冷铸锚吊杆破断力为8 162kN,设计索力为2 686kN,设计安全系数K=3.0。吊杆规格采用PESC7-127,钢丝束公称面积48.87cm2,钢丝束理论重量38.4kg/m,含外层PE 套后42.2 kg/m。

当拱肋施工完,测量上下锚垫板的标高,安装吊杆。利用汽车吊安装吊杆,吊杆安装按跨中对称进行,拆除拱肋支架后安装吊杆,安装吊杆时必须保证拱肋锚垫板标高准确。

吊杆安装完成后,按照设计要求,吊杆张拉前锚固端需安装并测试光纤光栅传感器及配套数据监控软件,确保张拉索力的均匀性和准确性在±1%的精度内,要求传感器可在大桥运营期间随时对索力进行监控和采集。吊杆采用拱上张拉,设计给定张拉力为吊杆下锚头垫板处的吊杆力,拱顶张拉力需要根据吊杆实际自重进行换算调整张拉值。

吊杆按先长后短、先偶数号后奇数号的顺序进行张拉,张拉时横桥向及顺桥向均应对称张拉。施工过程中应根据现场实际情况对吊杆初始张拉力进行调整,调整时应尽量保证吊杆一次张拉到位,且不出现吊杆脱空的情况[7]。

吊杆安装完成后目标索力均为900kN,吊杆均采用一次张拉至吊杆索力目标值。即吊杆仅在安装时张拉一次,其余施工阶段均为被动吊杆力。

3 施工监控

大跨度钢桁梁-拱组合结构柔性拱节段安装、提升、合龙,水平索分级张拉、分级卸载及拆除等关键环节的全过程控制,以使得整个施工过程安全顺利地进行。

(1)从柔性拱节段拼装阶段开始进行实时测量,分析影响柔性拱结构的参数信息,实时更新模型,保证柔性拱安装线形和应力控制精确度。

(2)在柔性拱结构安装过程中,必须通过设置的横向、纵向、高程调整装置进行精确定位,从而实现三维精确匹配。

(3)拱肋线型、拱肋应力、水平索张拉力是柔性拱安装几何精度的主控指标,是控制工作中的重点。

(4)在柔性拱定位安装后需对柔性拱整体形态及结构应力进行监测,作为结构安装后的原始数据,为日后的结构分析提供数据支持。

4 施工难点

柔性拱在架设、提升、合龙过程中拱肋线性的监控和控制为本工程的难点。柔性拱结构施工过程中的需要进行结构体系转换,如何确保过程的结构稳定性是本工程的施工难点。拱肋线性控制利用限位挡块和三向顶进行限位和调整来保证拱肋安装线性。采用水平拉索及PLC 同步提升技术进行结构体系转换。本桥拱肋施工时间主拱未形成整体受力体系,风荷载对施工过程中梁体稳定性以及合龙精度的影响比较大,如何确保结构施工安全是本项目的一个重难点。采用增设拱肋拼装支架的水平联结系,以保证拼装支架的整体性[8]。柔性拱合龙点多(4 个)合龙点空间坐标的变化因素多,合龙精度要求高,施工难度大。拱肋节段提升到位后对主拱肋的拱轴线及每个拱上锚点进行测量,若拱轴线不满足设计要求时通过水平索张拉或放张进行调整。施工监测的内容多,监测项目较复杂,如何确保施工监测工作顺利进行,根据现场需要及时提供有效数据是本项目的一个重难点。建立完善且有针对性的施工监控方案,并有警示机制及应急处置方案。

5 结论

大跨度钢桁梁-拱组合结构拱肋架设关键技术采用分节段吊装至支架上焊接成整体,再由提升支架整体起吊提升至设计位置,通过各阶段施工监控,可实现大跨度钢桁梁-拱组合结构拱肋安装的可行性和稳定性,为今后类似结构的安装提供借鉴。