特种陶瓷泵在二段浸出高压釜喂料工况的应用

2023-05-23陈文绩

陈文绩

摘 要:浸出车间二段釜喂料泵是氧压浸出工艺中向高压釜喂料的关键设备,其开机率严重影响氧压浸出工艺的生产连续性;针对合金泵材质过流部件使用寿命短、维护成本高、维修频繁等对连续生产造成的影响,新型特种陶瓷泵在浸出二段喂料工况的成功应用,确保了关键设备的平稳运行。介绍浸出二段喂料工况设备的优化历程、设备的改型和使用情况、经济分析。特种陶瓷泵在浸出二段喂料泵的成功应用,比原合金泵年节约成本120万元。

关键词:高压釜;特种陶瓷泵;使用寿命;磨蚀;维护成本

1 二段浸出高压釜及喂料泵工况简介

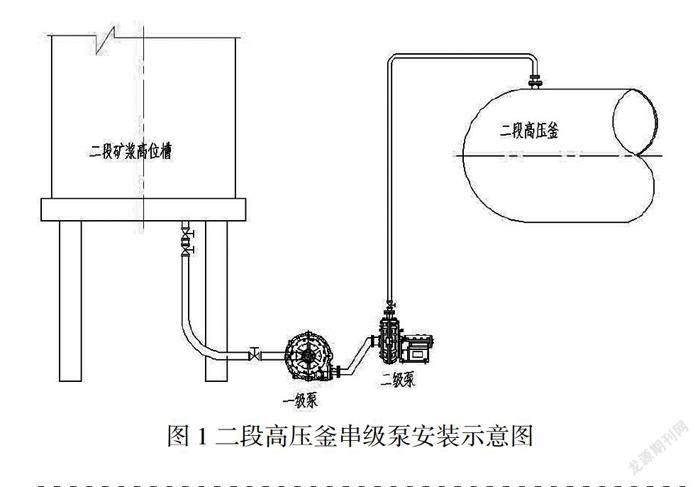

浸出车间作为锌氧压浸出生产工艺的龙头车间,二段高压釜喂料泵工况是往釜内输送二段矿浆的关键设备,对高压釜的高效运行起到重要作用。

丹霞冶炼厂于2007年从加拿大引进锌氧压浸出工艺,是我国最早在常规湿法炼锌中采用两段高压氧浸炼锌工艺的企业。一段高压釜和二段高壓釜是浸出生产工艺的大型关键设备,其中二段高压釜工况参数是:温度140-155℃;压力1400-1500kPa;酸浓度90-140g/l;锌浓度120-150g/l;F离子浓度30-80mg/l;Cl离子浓度500-1000mg/l;

铜离子浓度500-800mg/l;矿浆介质:ZnS、S、PbSO4、FeS2等;釜内矿浆浓度5%-10%;纯氧环境。

二段高压釜的喂料泵的工况参数是:输送的介质是硫酸锌矿浆溶液,含固量30%~45%,介质比重1.4~1.85,温度90~95℃氯离子含量400~1000mg/L,硫酸含量70g/L,氟离子含量40~100mg/L,偶尔有1~2mm金属颗粒(主要是砂磨机过来的少量锆珠),含量1‰~1%。

2 喂料泵工况输送泵的优化历程

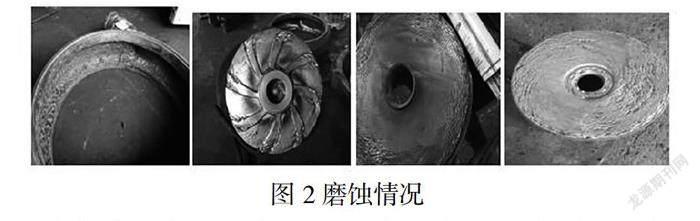

由于二段高压釜的釜压是1400-1500kpa,加上介质比重比较大,且固含量达30%~45%,最开始喂料泵工况选用的是隔膜泵,在2009年9月份投产阶段,隔膜泵故障率高,严重影响浸出工艺的连续生产。主要故障表现为隔膜单向阀的阀芯阀座不耐磨蚀,阀芯和阀座接触密封面被磨蚀出沟痕,密封失效后阀芯阀座产生内漏,造成矿浆拥堵在进口单向阀和出口单向阀以及输送管道内,单向阀的更换率极高,无法满足联系生产需求。为解决连续生产亟待解决的问题,同时考虑到单级离心泵的扬程有限,于2011年初开始,在二段高压釜喂料泵工况以两台合金泵串联的配置方式,取代了隔膜泵的喂料方式,生产工艺得到较大的改善和平稳。最先投入使用的是两台进口沃漫泵,其过流部件为双相合金钢材质,集装式机械密封结构,但也逃避不了泵过流部件寿命周期短的问题,且进口的集装式机封采购价是18万元/套,相当昂贵。2011年10月开始将串级泵改成昆明嘉和的合金泵——50JZJ-A46S,流量是40m3/h,扬程70m,电机功率55kW;过流部件是蜗壳、前后护板、叶轮、集装式机械密封;其中蜗壳、前后护板和叶轮四个部件均采用VF33材质,相当于或略优于双相合金钢CD4MCu。该泵的过流四件套的备件总价是8.36万元,使用的寿命周期一直都难于突破60天。50JZJ-A46S泵使用50天左右后的磨蚀情况如下:

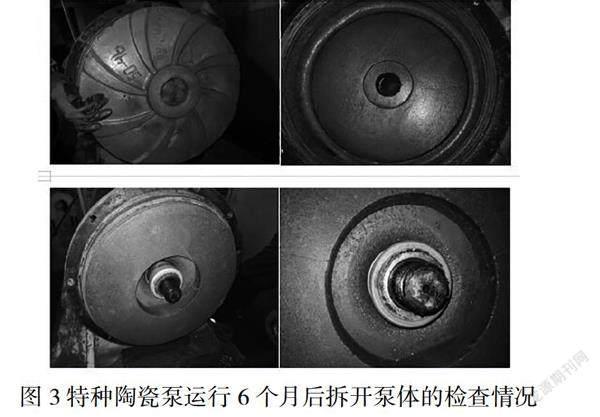

多年来设备工程部及浸出车间都积极主动对喂料泵过流部件的耐磨性进行攻关,邀请过525泵业、柳州标新泵阀、江门博盈等厂家进行合作研发和试用,对过流部件做渗碳、镀耐磨层、堆焊耐磨合金材料等试用试验,效果都不理想。2020年初开始与襄阳汉江泓源碳化硅特种陶瓷有限公司合作研发,双方通过现场工艺技术沟通和对特种陶瓷的烧结工艺选择,并达成关于ZVT50-46特种陶瓷泵的试用协议,于2020年8月20日开始投入试用,过流部件的寿命取得了前所未有的突破。截止2021年5月26日,该试用泵已在喂料泵工况的一级泵累计试用时间长达234天。下图为特种陶瓷泵运行6个月后拆开泵体的检查情况,丝毫无磨蚀的痕迹。2021年8月起,特种陶瓷泵已在喂料泵工况一级和二级工位全面推广使用。

3 特种陶瓷泵材质的优势

特种陶瓷泵为氮化硅结合碳化硅烧结制品,质地坚硬,在非金属材料中属于硬度材料,莫氏硬度约为9,仅次于金刚石,具有超强耐磨性;化学稳定性好,具有优异的耐磨损性能,能耐几乎所有的无机酸(除氢氟酸外)以及多种有机酸的腐蚀,并具有良好的抗氧化性、足够的热稳定性。其耐腐蚀性远远超过耐酸不锈钢所具有的性能,特种陶瓷泵过流部件还耐磨、不老化、不污染、易处理、环保的优点,已广泛用于石油、化工、化肥、制药、食品、造纸、冶炼、化纤以及军工等众多工业领域。

4 特种陶瓷泵在浸出二段高压釜喂料工况的应用

氧压釜喂料特种陶瓷泵的技术参数和主要材质及使用寿命周期如下:

4.1 技术参数

4.2 主要部件材质及寿命

如表2所示。

4.3 ZVT50-46特种陶瓷泵结构图

如图4所示。

4.4 ZVT50-46特种陶瓷泵应用过程

高压釜喂料泵工况的特殊性在于输送介质磨蚀性强,出口压力高,以合金泵串联使用能满足生产工艺要求,缺陷是合金泵过流部件不磨蚀,难于突破60天的使用寿命周期,车间维护成本高。特种陶瓷泵最初投入试用时,设备工程部与汉江弘源襄阳碳化硅特种陶瓷有限责任公司是以试用协议的方式进行合作,试用泵投入运行的过程情况如下:

(1)2020年8月20日,ZVT50-46陶瓷泵安装于喂料南泵工位并开始投入试用;2020年9月21日因陶瓷泵的进口短接穿漏,停止使用,合计试用31天;该进口短接为主体内衬普通陶瓷结构,所以不耐磨蚀。

(2)2020年11月1日更换好短接,改进后的泵进口短节为铸铁外壳内衬碳化硅+氮化硅特种陶瓷烧结而成,即与泵体、后护板和叶轮是同种工艺烧结而成;继续试用,使用发现机械密封有渗漏情况, 12月16日停机,合计试用46天。

(3) 2020年12月17日更换机械密封停机1天,2021年2月18日更换电机停机1天,2021年4月1日因检修停机1天,截止至2021年7月23日,合计试用213天。

综上所述,从2020年8月20日开始试用至2021年7月23日,ZVT50-46陶瓷泵共计试用累计290天,过程中泵的过流部件无损坏,满足生产工艺需求。

截止至2021年9月13日,该泵仍在连续正常使用中,泵的过流部件寿命取得了历史性突破,以往该工位的嘉和合金泵、韶关通用化工合金泵等泵的过流部件寿命均难于突破60天。喂料泵工况原先投入运行近10年的合金泵,其前后护板、叶轮、蜗壳四件套的备件费用是8.36万元/套,之前每年该工位泵连续统计过三年的备件消耗量,均在120万/年左右,喂料泵一级和二级泵自特种陶瓷泵投入运行后,该工位的备件消耗量大大降低,维修频次也大大减少。

5 结 语

汉江弘源襄阳碳化硅特种陶瓷有限公司生产的型号为ZVT50-46陶瓷泵,于2020年8月20日开始在浸出车间氧浸工序的喂料一级南泵工位试用,截止2021年9月13日,共累计连续运行333天,整体使用效果符合和超出合同约定的各项条款要求,目前仍在继续运行中。

基于喂料一级泵泵这种超耐磨蚀的氮化硅+碳化硅特种陶瓷泵的成功试用,设备工程部联合车间又相继推行了以下备件消耗量大工位泵的改型试用工作:

(1) 2021年8月5日在氧浸喂料泵的二级泵投入运行一台特种陶瓷泵,与一级泵同结构同参数,目前正常使用中。

(2) 2021年6月1日在氧浸阳极泥泵南泵试用一台LVT40-400特种陶瓷泵(Q=40m3/h,H=63m),最初叶轮选用闭式叶轮,由于阳极泥槽内杂质较多,尤其是有电解车间过来的电解废液夹带了许多绝缘塑料碎块,容易造成叶轮与泵体间的缝隙卡塞异物,将闭式叶轮流道被堵得严严实实;之后在确保泵扬程的前提下将叶轮改成半开式叶轮,叶轮导叶末端进行优化,并要求车间在阳极泥储槽增加进液过滤槽。阳极泥泵的使用效果也突破了原合金泵材质的阳极泥泵的使用寿命;优化后的阳极泥南泵自2022年4月20日投入使用至2022年9月1日,从未检修过,目前仍然在正常运行中。

(3) 2021年11月1日,综合回收车间二段中间槽压滤泵投入运行一台汉江弘源的特种陶瓷泵(LVT40-400,Q=15m3/h,H=50m);泵运行半年后拆开泵体检查磨蚀情况,同样取得了突破性的使用效果。

特种陶瓷泵在丹霞冶炼厂从试用到推广到各车间备件消耗大的工位去使用,均取得很好的使用效果;特种陶瓷泵备件的更换及维护工作量减少,给工厂带来了实际效益。通过试用达标后再推广使用,是丹霞冶炼厂在备件异常消耗工位泵的设备维护新思路,为工厂创造了实实在在的价值。

参考文献

[1]李秋南, 一种碳化硅陶瓷泵过流部件的裂纹修复及补强方法. 湖北省,漢江弘源襄阳碳化硅特种陶瓷有限责任公司,2018-12-01.

[2]陶艺,袁寿其,刘建瑞,张帆,陶建平.陶瓷泵半开式叶轮前盖板流线对泵性能的影响[J].排灌机械工程学报,2017,35(03):185-191.

[3]王宏辉,吕明.基于压电效应陶瓷液压泵的应用研究[J].机械工程师,2013(09):160-161.