抗污染仿古砖亚光釉的研制

2023-05-23徐童

徐童

摘 要: 仿古釉面砖在使用过程中常容易产生釉面吸污的缺陷,从而影响它的表观和质量,这是由于釉层不够致密,又因为坯体致密化与釉料熔融的矛盾,不可避免地会在釉层中残留气泡。气泡迁移至釉层表面,破裂后便会产生针孔等缺陷,同时残留颗粒会与其周围的玻璃相产生残余应力,产品在外力的作用下很容易产生裂纹、针孔并且在裂纹处很容易沉积污物。为克服这一缺陷,在生产中,通常是调节釉料的配方。

关键词:仿古砖;吸污;致密;针孔

1 前 言

随着瓷砖装饰技术的发展,瓷质仿古砖近几年逐渐在国内外市场风行起来。所谓仿古砖,国外泛指低吸水率,装饰质感古朴的有釉瓷砖。国内对仿古砖的定义比较模糊,仅以色彩来分辨,但通常将吸水率划分为三个范围,即小于0.5%、0.5%~3%、3%~8%,并以此区分高、中、低档次。仿古砖的诸多特点,如自然、惬意、灵气等,加上赋予各种风格的文化内涵,使之成为当今都市人追捧的潮流,其市场生命力与竞争力都得到了迅猛提升。

2 文献综述

2.1本课题设计思路

借助于成功的经验,三元相图CaO-Al2O3-SiO2或者是K2O-Al2O3-SiO2 ,利用釉的组成-温度图,还可以参考测温锥的组成进行配方,一般常用的方法是采用釉料的系统调试法或者是正交实验法,制定因素水平表从而不断的调试出比较好的配方。即是高岭土+长石+石英,高岭土+方解石+石英。

本课题的设计思路:产品表面吸污主要是由于釉料的始熔点过高或過低,釉料的高温粘度过大,表面张力过小,坯、釉料在高温时仍有气体放出,釉料组合不当导致釉层结构不致密,表面出现明显的大小针孔或碟型凹坑等,从而造成吸附污渍。

提高产品表面的光洁度及其润湿角,减少表面的凹凸、针孔或微裂纹等缺陷,是污染物失去立足之地的根本,使其能够在较小外力作用下脱离其表面。

2.2 原料的选择及设计原则

针对上述分析原因,选择合适的釉用原料是解决问题的关键。依据窑炉的烧成温度和周期、坯体的烧结温度、釉料的始熔点、熔融范围、膨胀系数、高温粘度等指标,确定一系列配方,在科研开发中心进行筛选试验,最后选定了一配方。经过多次重复验证,一致认为该配方组分合理,坯釉结合牢固,釉面白度好、亮度高,表面光亮柔和、平滑致密,采用碳素墨水检验,表面无污渍,不吸污。

原料的选择:尽量减少气泡和针孔措施对原料有以下要求:

2.2.1 原料的选择

1)原料中含有的有机物和碳素过多,如果这些有机物和碳素由于升温过快、氧化温度过低、氧化气氛不足等原因,在氧化分解阶段没有完全反应,而在高温阶段,釉已经熔融时再反应放出气体,就可能使制品产生釉面针孔或气泡。

2)硅灰石不含有有机物、吸附水及结晶水,所以硅灰石几乎不产生气体,因此用硅灰石代替方解石或白云石配泥、用硅灰石代替方解石、白云石和石英配釉时,可以减少釉中气体的产生量,从而相应减少了釉面针孔或气泡。

3)原料中含有硫化铁,因为硫化铁没有磁性,所以用吸铁器、吸铁棒没法除去这些杂质,硫化铁氧化反应产生的气体不仅使制品产生釉面针孔或气泡,而且反应生成的Fe2O3还会影响制品的外观颜色,且Fe2O3在高温时又会进一步分解或还原而放出气体容易使制品产生釉面针孔或气泡。

4)粘土类原料中所含有的结构水,因为粘土类原料中所含有的结构水的排除温度与其结晶程度、矿物组成及升温速度等因素有关,如升温过快等操作不当的原因也可能使制品产生釉面针孔或气泡,陶瓷生产中常用的几种含有结构水的原料的脱水温度分别为:高岭石类粘土400—600℃,滑石800—900℃。

5)原料中含有碳酸盐,因为这些碳酸盐矿物的分解反应一般要在1000℃左右才基本结束,而这时釉已经烧结,甚至熔融,分解反应所产生的气体相对较难排除,所以也较易使制品产生釉面针孔或气泡.

6)如果原料中含有较多的硫酸盐和高价铁,则非常容易使制品产生釉面针孔或气泡,因为这些硫酸盐和高价铁在氧化气氛中要在高于1200℃以上的温度下才进行分解,在还原气氛中也要在高于1080℃以上的温度下才进行还原分解反应,而此时坯体已经有液相存在,釉面已经开始融化,反应所产生的气体较难排除,所以非常容易使制品产生釉面针孔或气泡。

7)地面砖大多是一次烧成,并且是低温快烧,所以要求原料本身不含有机物或者是结构水,而且干燥收缩和烧成收缩比较小,膨胀系数小,热效应小,导热性能好,高温下不具晶型转变,要求其化学活性好等的满足低温快速烧成的要求。

8)因为建筑陶瓷的原料消耗比较大,因此要求原料的价格尽量低廉,所以在满足陶瓷性能要求的前提下,尽可能进些价格合理的原料。

2.2.2 各原料在釉中的主要作用[12]

1)101#(ZnO): ① 作强助熔剂;② 有助于大部分色料发色(发色能力提高50%以上)。

2)103#(BaCO3):① 主要作无光剂;② 提高熔融温度,力学强度和改善釉面光泽。

3) 104#(锆英粉): ① 增白剂作用,乳浊作用;② 耐磨作用。

4) 特优105#A(钾长石):① 主要作熔剂,降低烧成温度;② 拓宽烧成温度范围,提高高温粘度。

5) 107#(Al2O3): ① 调节釉的温度;② 莫来石中Al的主要来源,增加釉面力学强度。

6) 108#(烧滑石):① 增白剂;② 硬质熔剂;③ 提高釉面硬度。

7) 109#(方解石): ① 强助熔剂;② 降低釉的高温粘度。

8) 110#(石英粉):① 网络形成体;② 提高釉面的光泽度;③ 提高釉面的力学强度,降低釉的膨胀系数。

9) 114#A(湛江高岭土):① 控制釉层收缩;② 主要起悬浮剂的作用。

10) 114#C(普通高岭土):① 增加原料中Si、Al含量;② 悬浮性。

11) 三聚磷酸钠:① 提高球磨效率;② 减少泥浆的含水率。

12) CMC(羧甲基纤维素):① 解凝剂(或解胶剂或叫稀释剂);② 助磨作用。

2.3 实验步骤:

2.3.1 单一原料特性试验

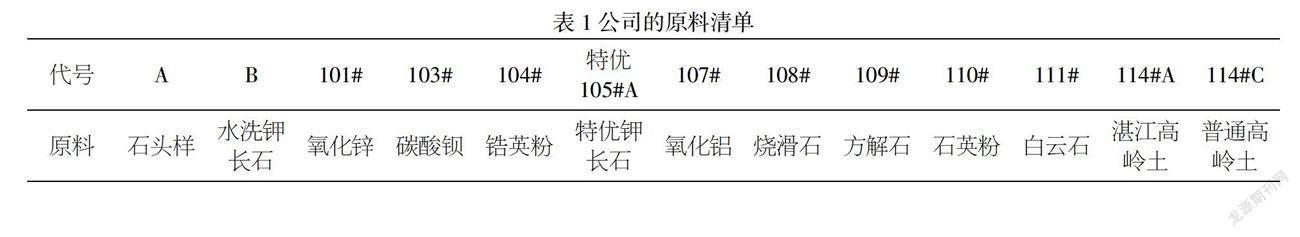

各原料的在此公司的代号如表1所示。

实驗如下:

① A:水=400g:200g

② B:水=400g:200g

③ 特优钾长石:水=400g:200g

以上配方分别按上称料,再加球石600g,三聚磷酸钠0.4×3g,CMC 0.4×3g,球磨32min,出球后过325目筛,把釉浆比重调至1.5g/ml,用喷枪在300mm×600mm的白坯上施釉140~150g,烘干后再放在2#辊道窑烧成。

2. 3.2 配方体系选择的试验:

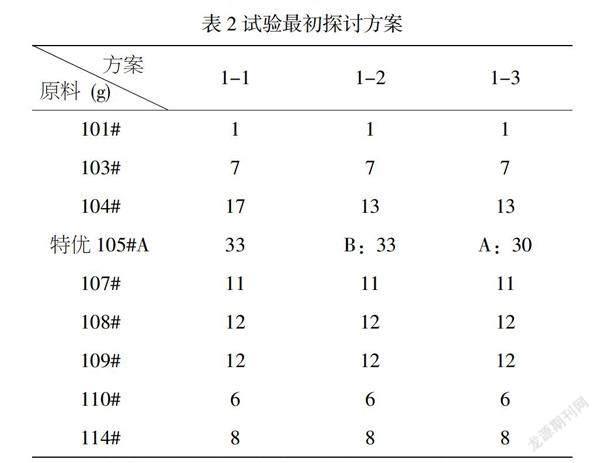

试验方法:按3倍的称料,球石600g,水150~180ml,三聚磷酸钠1.2g,CMC 1.2g,1—1球磨21min,1—2球磨24min,1—3中的原料A先球磨6min,再和其他原料一起球磨24min,磨好后过325目筛,调整釉浆比重为1.5g/ml,再在300mm×600mm的砖坯上喷140~150g。

2.3.3配方产品实验步骤

本试验的主要工艺流程:拿工厂的基础配方→称料→加水球磨→过筛(325目)→调釉浆比重→取工厂白坯→喷釉→烘干→窑烧→在砖表面涂碳素墨水→烘约5分钟→用水清洗砖表面(或者加洗衣粉清洗)→观察表面吸脏情况。

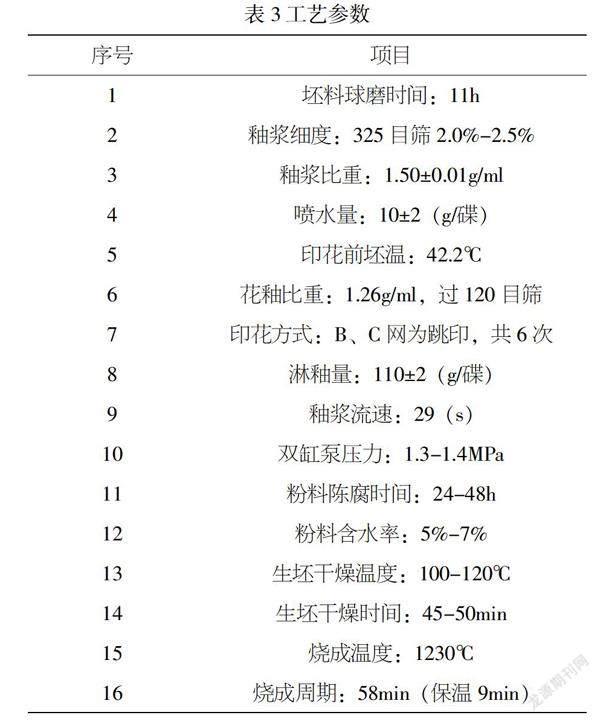

生产主要工艺参数见表3:

2.4 产品性能的检测

2.4.1 浆液比重的检测

洗净比重瓶并用干布擦拭干净水分,放入待测浆液中装满料浆,第一杯倒掉,用第二杯,盖严盖,使余料从盖中小孔溢出,洗净表面料浆,用干抹布擦净表面水分,称取瓶釉总重G,根据比重与瓶釉总重对照表查出浆料比重,一般两个月要校正比重瓶一次。

2.4.2 耐污染性的测定

(1)原理:利用试液和试验材料与砖正面接触,使其作用一段时间,然后按规定的清洗方法清洗砖面,观察砖表面的可见变化来确定砖的耐污染性。

(2)清洗程序和设备:

1)程序A:在流动的温水中清洗砖面并保持5min,然后用湿布擦净面;

2)程序B:用海绵或软质材料(如口罩)在弱清洗剂中人工擦洗砖面,然后在流动的水下冲洗,再用湿布擦净砖面;

3)程序C:用硬毛刷(如牙刷,洗衣刷,试管刷等)在强清洗剂中人工刷洗砖面,清洗2min,再在流动的水下冲洗,用湿布擦净砖面。

4)程序D:试样要在合适的溶剂中浸泡24h,然后将砖面在流动的水下冲洗,并用湿布擦净砖面;

(3)清洗剂:

a 温水:温度为55±5℃;

b 弱清洗剂:洗衣粉水溶液(PH=6.5~7.5);

c 强清洗剂:商业清洗剂,含磨料,pH=9~10;

d 合适的溶剂:1)盐酸溶剂3+97(v/v);2) 氢氧化钾溶液,200g/ml;3) 丙酮。

(4)结果表示:根据以上处理的结果,表面耐污性可分为5级,如下图:

2.4.3 釉砖表面耐磨性的测定

(1)原理:釉砖表面耐磨性的测定,是通过釉面上放置研磨介质并旋转,把已经磨损的试样与未磨损的试样观察对比,评价陶瓷耐磨性的方法。

(2) 结果分级如表4所示。

2.4.4 釉面耐化学腐蚀性的测定

1) 原理:试样直接接受试验溶液的作用,经一定的时间后观察并确定其化学腐蚀的情况及程度;

2) 结果表示: GLA(v)级 无可见变化

GLB(v)级 表观有轻微变化

GLC(v)级 表面部分或全部有明显变化

2.5 样品图片

2.6 产品出窑尺寸,变形

产品尺寸为:607~612cm,厚度为:10.2±0.2cm

变形度:(+)代号(mm),凹(0.1~0.5)

(—)代号(mm),凹(0.5~0.7)

塌角(mm)≤0.2,翘角(mm)≤0.2

水煮滞变(mm),凹变小,凸变大;

3 结论

(1)配方组成如表5所示。

该釉式为:

(2) 因为地面砖是采用低温快烧,所以原料大多满足快速烧成的要求(即原料不含结构水、有机物,高温时不含晶型转变的物质,低膨胀系数,干燥、烧成收缩小),如滑石等。

(3)吸水率小于0.5%,基本上达到了瓷质水平,这和坯体的致密程度有密切的关系,也即是配方比较合理。

(4) 无光性能好,因为本厂是采用钡无光,再加上锆英粉的辅助作用,所以其无光效果还可以,基本达到了本工厂的要求。

(5) 磨损小于175cm3,抗热震性好,将试样放在190±10℃的烘箱内重新到达此温度,保持30min,然后立即将移回低温环境中重复上述过程十次而砖不裂。

(6)釉面的抗污染性能好,做好的砖通过清洗程序B:即用海绵或软质材料(如口罩)在弱清洗剂中人工擦洗砖面,然后在流动的水下冲洗,再用湿布擦净砖面后釉面还是亮白如前,所以该釉的抗污染性能是④级,也即是釉面的针眼、针孔极少,这和原料配方有直接关系,即釉的高温粘度和表面张力控制得当,从而耐污性能好。

4 存在问题与改进建议

4.1 存在问题

由于坯体致密化与釉料熔融的矛盾,不可避免地会在釉层中残留气泡 ,气泡迁移至釉层表面,破裂后便会产生针孔等缺陷。同时残留颗粒会与其周围的玻璃相产生残余应力,产品在外力的作用下很容易产生裂纹,针孔及裂纹处很容易沉积污物。

在工厂的生产过程中,存在的最大问题是:釉面的针孔难以解决,无论配方怎么改进,总或多或少地存在一些对产品影响不大的极少数针眼。

4.2 改进建议

增加釉料中熔剂(长石、方解石))的含量,降低釉的成熟温度及高温粘度。

控制釉料中Al、Si的含量,使釉具有适当的表面张力和高温粘度。

喷釉时要均匀,即保持釉厚度尽量均匀,喷好的釉面平整光滑。

如果是微小的气泡影响的话(这个可以通过显微分析来确定,实在没有条件你就用个放大镜看看),那你要想办法降低坯体的吸水率,要是这个也不好办的话,可以考虑增加一个坯釉中间层烧结温度要比坯体低,比釉高20-30℃,还有就是救急的办法了,一个是二次回烧,回烧的时候要很薄的上一层釉,一个是用物理方法抛一下,我们这里用200目的氧化铝粉,一个起研磨的作用,还有一个起填充的作用,至于操作方法我能想到的最夸张的是把铝粉调成浆,加压到20-30个压力,喷上一遍,可以调节温度作用。

遇到工干粒工艺时:尽量采用1500~3000目的树脂磨片对所述陶瓷砖初成品进行轻刷抛处理。在轻刷抛处理之前,面釉层表面呈现锯齿状,具有较多凸起的干粒,表面藏污现象严重且有些刺手、且会吸污;在轻刷拋处理之后,面釉层表面质感细腻,具有臻石手感,又有磨砂颗粒釉面,增加陶瓷砖高级感。所述树脂磨片对陶瓷砖初成品的压力为0.3~0.7MPa。

参考文献

[1] 章易. 仿古砖市场现状分析[J]. 山东陶瓷 , 2006,(02) 1-2

[2] 孙德亮. 墙地砖常见缺陷分析[J]. 现代技术陶瓷 , 1998,(03) 2-3

[3] 守友,刘光泉,张举平,丁文秀,李业. 卫生陶瓷防污靓白釉的研制[J]陶瓷 , 2003,(01) 2-3

[4] 杨增玲. 釉面针孔产生原因及其解决措施[J]. 佛山陶瓷 , 1999,(03) 1-2

[5] 李家驹主编.陶瓷工艺.中国轻工业出版社,2001.1 234-237

[6] [日]素木洋一.刘可栋,刘光跃译.釉及色料.中国建筑工业出版社,1984 156-175

[7] 韩廷恩. 低温快烧钡镁无光釉的研制[D]武汉理工大学 , 2003 1-3

[8] 贾玉宝. 仿古砖表面装饰简介与在线问题探讨[J]. 陶瓷 , 2006,(09) 1-2

[9] 黄宾. 陶瓷仿古砖生产的技术演变[J]. 佛山陶瓷 , 2005,(06) 1-3

[10] 陈平,朱建峰. 墙地砖无光釉的研究[J]陶瓷工程 , 2001,(04) 2-3

[11] 江显异, 赵英, 陈增森. 釉面砖工艺技术的发展方向──低温快速一次烧成工艺技术[J]. 佛山陶瓷 , 1997,(01) 1-3

[12] 陈平. 低温快烧炻器亚光釉的研究[J]. 中国陶瓷工业 , 2002,(01) 1-2

[13] 孙再清.陶瓷釉料配方600例. 1995 174-180

[14] 赫占军, 肖汉宁. 提高卫生洁具抗污性的研究[J]. 陶瓷 , 2005,(08) 1-3

[15] 宁青菊,张世英. 建筑外墙砖镁无光釉的研制[J]陶瓷工程 , 2001,(02) 1-2