PRB处理酸性矿山废水的地球化学反应模拟研究

2023-05-22李向东杜雪虹董佳甜

李向东 ,杜雪虹,董佳甜

(中国矿业大学 环境与测绘学院,江苏 徐州 221116)

工业的迅速发展增加了矿产资源的需求,当采矿源暴露在空气、水和微生物中,黄铁矿以及其他硫酸盐金属被氧化会产生酸性矿山废水(Acid Mine Drainage,AMD),由于AMD具有低pH及高浓度金属离子等特点,对矿区周围的土壤及地下水环境存在严重危害性,甚至在矿山关闭的几十年后依然保持活跃[1-2]。利用可渗透反应墙(Permeable Reactive Barrier,PRB)技术对AMD进行被动处理正逐渐成为缓解这一环境威胁的最可持续的手段之一。PRB是继监测自然衰减技术后最经济有效的原位修复技术之一,在系统的运行和维护方面相比于传统的地下水抽出处理技术成本更低,通过在地下放置反应材料,利用自然水力梯度拦截污染羽流,提供通过反应介质的流动路径,并将污染物转化为环境可接受的形式,以实现沿PRB梯度的污染物浓度的修复目标[3-4]。石灰石是一种以碳酸钙为主的生物化学沉积岩,因具有中和酸和去除水相金属的潜力而被广泛应用于酸性水处理[5-7],通过石灰石释放碱度来中和酸性,石灰石中的方解石(CaCO3)和金属元素发生化学反应[8],反应过程中会产生结晶度差且无定型的Fe、Al羟基氧化物,如水铁矿、三水铝石等,这些矿相可以结合或吸附一些微量元素(如As、Cd、Zn、Cu等)[9],以限制这些元素的排放。然而利用反应介质为石灰石的PRB处理酸性废水时常表现2点局限性:一是化学反应产生的Fe、Al沉淀物质会包覆在反应介质的表面,从而减少了石灰石的反应表面积;二是这些沉淀物在石灰石颗粒中积累导致孔隙空间减小,石灰石反应介质的孔隙度降低,从而影响水力性能,最终影响PRB装置的寿命[10]。

目前,对于PRB的长效性及其寿命的研究以预测传输模型为主[11-13]。EKOLU和BITANDI[14]利用平流扩散输运(ADE)方程与柱研究中的实验数据进行曲线拟合,模型模拟预测零价铁(ZVI)和透水混凝土为反应介质的PRB装置处理AMD的寿命分别为5、10 a。然而ADE模型并没有考虑到沉淀物的长期积累所导致的孔隙度和渗透系数的降低,预测结果存在一定偏差。PATHIRAGE等[15]研究了酸性硫酸盐土地中的PRB反应材料的矿物溶解和沉淀,并使用污染运移模型来模拟矿物积累和水力参数的相关变化。

笔者基于室内箱体实验,通过地球化学算法来描述PRB处理AMD过程中可能会发生的反应,通过瞬态地下水流模型来预测PRB中孔隙度和渗透系数的变化,利用MODFLOW和RT3D两个接口的耦合进行模拟预测,直观地表现出化学反应堵塞对PRB寿命的影响。通过模型来预测PRB的使用长效性,对PRB设计及其对于规模化应用具有一定的科学价值。

1 材料与方法

1.1 室内模拟实验

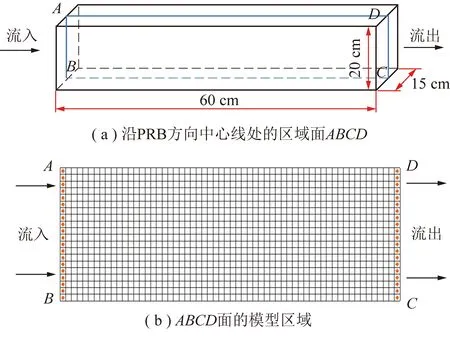

设计箱体实验来模拟PRB处理过程,实验装置如图1所示,是一个60 cm×15 cm×20 cm亚克力箱体,箱体两侧分别设置了3个取样口和9个测压孔。将箱体装置分为如图1的进水区域(5~17 cm)、中间区域(17~35 cm)、出水区域(35~55 cm)3个区域,并且分别在箱体的17、35、55 cm处设置取样口;测压孔在距离箱右端8 cm处开始设起,1~4号测压孔间距为3 cm、4~7号测压孔间距为6 cm、7~9号测压孔间距为10 cm。箱体右端距离箱底5 cm处为进水口;箱体左端距离箱顶5 cm处为出水口。分别在箱体左右两端装填5 cm厚的惰性石英砂。

图1 PRB箱体实验装置示意Fig.1 Schematic diagram of PRB box simulation device

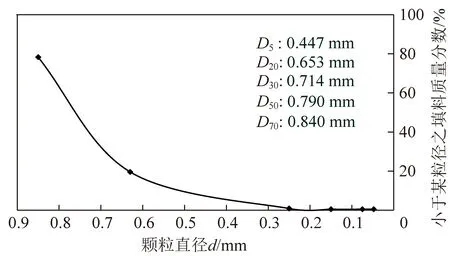

装置填料选用石灰石颗粒,其质量分数及成分详见表1,该石灰石的CaCO3质量分数高达98.34%,说明其有较显著的产碱能力,可中和酸性废水。装填前将石灰石颗粒过2 mm的筛后在110 ℃条件下烘干4 h,随后将干燥的石灰石颗粒少量多次装填到箱体装置中。石灰石的粒径分布如图2所示,平均粒径D50=0.790 mm。利用体积法测得石灰石的初始孔隙度为0.68。实验操作前先通入清水,并持续24 h以排出装置内的空气,之后泵入合成废水,模拟废水成分见表2。PRB装置中流体流动的状态可通过雷诺数(Re)来判定,根据Re的大小,可辨别流体的流动状态属于层流或湍流,当Re<2时,流体在多孔介质中的流态可视为层流。本次实验中的进水流量为3.456×10-3m3/d,符合层流条件,实验过程遵循达西定律。装置运行期间箱体为封闭状态,定期测量液压、采集样品并测其pH,随后对水样进行过滤和其他化学分析,采用电感耦合等离子体光学发射光谱法(ICP-OES)对样品中的金属元素进行分析。

表1 石灰石成分质量分数

图2 石灰石粒径分布Fig.2 Particle size distribution of limestone

表2 进水溶液水质参数

1.2 地球化学反应输运模型及理论

笔者选用的模拟软件为地下水模型系统(Groundwater Modeling System,GMS),使用版本为GMS10.5.8。选择MODFLOW和RT3D两个接口来对PRB的处理效果进行预测模拟。MODFLOW作为一个有限差分数值程序,可以用来模拟PRB中的水流问题。地下水流通过该介质时的瞬态三维地下水流控制方程如式(1)所示[16]。RT3D是一个有限差分模型,污染物质的输送由4个过程控制,分别为平流、分子扩散、机械弥散以及化学反应,RT3D将这4个过程结合成一个宏观的有限差分方程如式(2)所示[17]。

(1)

(2)

式中,Kxx、Kyy、Kzz为沿x、y、z轴的渗透系数;h为水头;W为源(W>0)或汇(W<0)单位体积的体积通量;Ss为多孔介质的单位存储量;t为时间;C为物质的水相浓度;Dij为水动力弥散系数;vi为渗流速度;n为填料介质孔隙度;q为源汇处单位体积的水的体积通量;Rk为物质在水相中发生反应时的反应速率。

RT3D作为一种计算机代码,被用来描述PRB系统中的化学反应过程,通过RT3D中的用户自定义反应模块来制定相应的反应传输系统。本次研究利用RT3D反应代码通过Fortran语言建立了一个新的化学反应子程序,然后编译成动态链接库引入到RT3D中,这个新模块用来描述此次实验中PRB内的石灰石填料在处理过程中可能会发生的化学反应。然而MODFLOW和RT3D耦合模型计算时,在第1个时间步输入了孔隙度和渗透系数后,软件并不能在每个时间步都自动更新这些数值,因此需要式(3)~(5)来得到随时间变化的孔隙度和渗透系数,然后手动输入到模型中,随后再运行MODFLOW和RT3D,从而得到每个时间步的反应物质量浓度。

(3)

Δnt=n0-nt

(4)

(5)

其中,Nm为矿物种类数量;nt为t时刻时介质的孔隙度;n0为介质的初始孔隙度;Δnt为t时刻时介质孔隙度的变化;K为介质t时刻时的渗透系数;K0为介质的初始渗透系数;Mk为矿物的摩尔体积;Rk为各矿物溶解和沉淀反应速率的总和,其中反应速率的计算公式为

(6)

其中,r为矿物沉淀或溶解反应时的反应速率;IAP为离子活度积;Keq为溶解度常数;k为每个反应相应的动力学速率系数,本次模拟所用到的动力学速率系数k参考INDRARATNA B等[18]的校准方式所得,见表3。IAP/Keq可通过PHREEQC V2.12.5软件计算饱和指数(IS)得到,计算方法为

IS=lg(IAP)-lgKeq

(7)

表3 实验室规模动力学速率系数

1.3 模型建立及参数设定

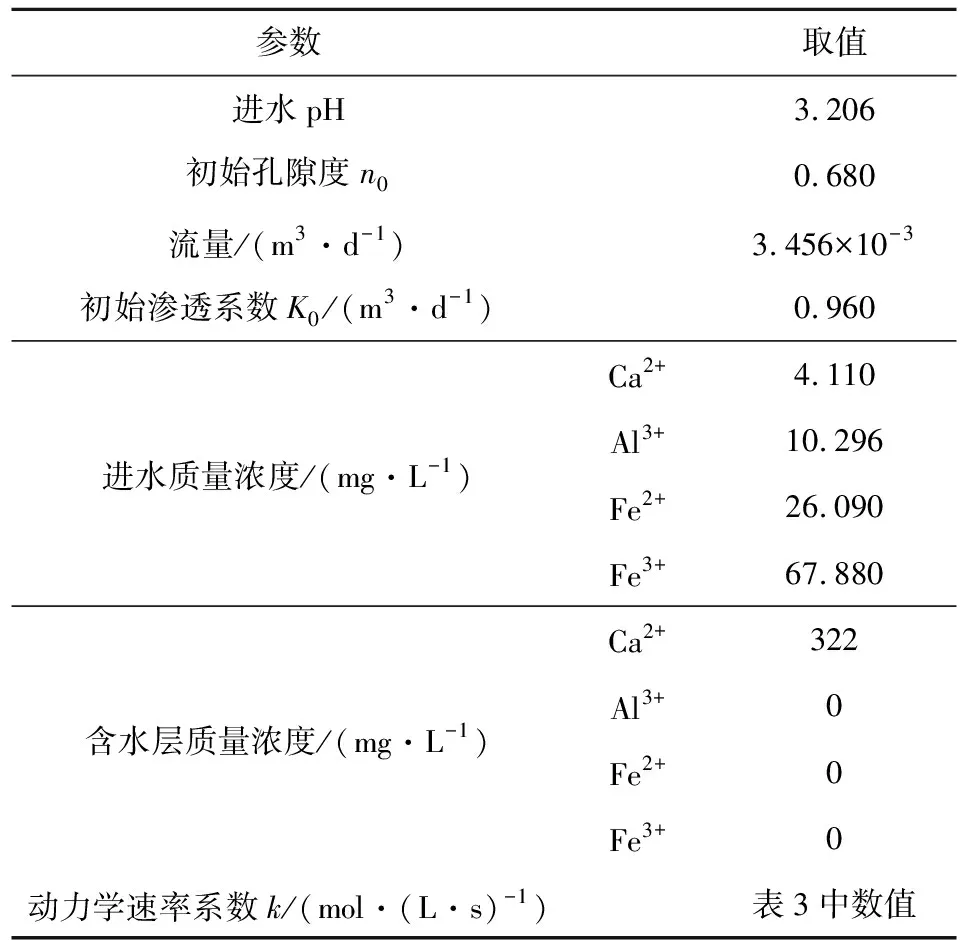

实验所用的石灰石颗粒均匀,不论方向如何,压实后的单位质量和孔隙度都不会发生太大的变化,假设含水层部分是均质并且各向同性的[19]。如图3(a)所示,沿着PRB装置的中心线处取ABCD层为模拟域(图3(b)),将ABCD层分为60×20的网格。流入边界和流出边界分别为层的两侧即AB、DC,同时认为AD和BC边界为无流动边界,在AB边入口边界处定义了正流量的井,用来表示流体由入口处引进。假设模拟过程是恒定模型输入,模型参数的具体设定见表4。

图3 模拟区域的建立Fig.3 Establishment of simulation domain

表4 化学反应输运模型参数

2 结果分析与讨论

2.1 PRB内的酸中和模型预测

图4对比了沿箱体装置不同取样处水样的pH以及模拟预测值。水样的pH最大可以达到7.94~8.16,较原水相比pH提升了4.74~4.96。这是由于石灰石中含钙矿物的溶解,释放出羟基盐以及碳酸盐碱度,中和了酸性废水中的酸性。从图4可以看出,随着反应时间的增加,沿箱体长度不同取样位置处的pH逐渐降低,由于石灰石作为一种沉淀型反应介质,反应过程中沉淀物质会包覆在填料颗粒表面,从而阻碍了石灰石中含钙矿物的释放,导致PRB体系中的碱度降低。其中出口区域处的pH降低现象更为显著。此外,由图4可以发现不论是实测pH还是模拟pH,均表现出沿PRB向着出口方向增加,因此不同区域处的pH表现为出口区域>中间区域>进水区域。这是由于PRB系统内沿着流体流动路径所发生的化学反应堵塞并非均匀的,而是向着出口逐渐减弱的。这与INDRARATNA等[20]所得结果相似。

图4 箱体装置不同区域处pH的实测值与模拟值Fig.4 Measured and model predicted pH at different areas of the box

如图4所示,反应30 d后进水口区域处的pH在6.00~6.85,而模型预测的pH从27 d以后到模拟结束在这个范围内,其中从第57天开始,模拟预测值略高于实验数值。进水区域处实测与模型预测所得的pH平均值分别为6.83和6.82,2者的差异极小,进水区域处的实测中和效果略优于模型模拟所得到的;反应30 d后中间区域处的pH在6.20~7.15变化,而模型预测的pH从27 d以后到模拟结束在这个范围内,其中从第60天开始,模拟值略高于实测值。中间区域处实测与模型预测所得的pH平均值分别为7.00和7.03,2者差异极小,且中间区域处的实测中和效果略低于模拟所得;反应30 d后出水区域处的pH在6.50~7.25变化,模型预测的pH从39 d以后到模拟结束都在这个范围内,并且在45 d后的时间步中可以看到模拟值与实测值之间的偏差逐渐变大。出水区域处实测与模型预测所得的pH平均值分别为7.25和7.37,2者差异较大,出水区域处模拟预测的中和效果更优于实测效果。

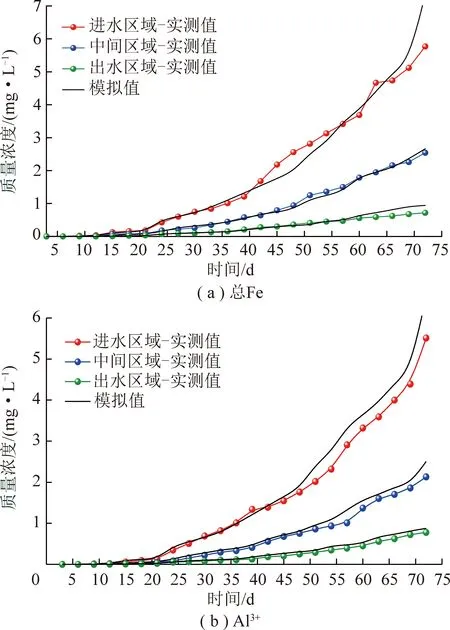

2.2 PRB内去除金属元素的模型预测

图5为沿PRB装置不同取样处水样中总铁和Al3+质量浓度的实测值和预测值,模型较为准确的模拟了进水口处、中间区域处以及出水口处的总铁和Al3+质量浓度。总铁质量浓度随时间的推移逐渐增加,从PRB开始运行到第20天,3个不同区域处取得水样的总铁质量浓度变化没有表现出显著差异,均接近于0,此时装置的处理效果较好,并且模拟值和实测值的吻合度较高。装置运行20 d后可以观察到不同取样点处的总铁质量浓度开始表现出差异性。在PRB装置运行前40 d后,模拟值与实测值之间出现了偏差,其中取样点1即进水口处的波动相对其他区域明显。这一现象依然归因于模拟参数为持续恒定的输入,而实际中,特别是装置进水区域处的填料的孔隙度、渗透系数以及碱度的释放是不断变化的,这使得模拟值与实测值之间的差异会随着时间不断的积累,因此到运行后期的波动会越来越大[21]。整个运行过程中,进口区域、中间区域以及出口区域3个不同位置处出水中总铁质量浓度的实测值与预测值最大误差分别1.570、0.120和0.124 mg/L。Al3+质量浓度变化趋势与总铁类似,Al3+在进水、中间及出水区域处实测得值与模拟值的最大误差分别为1.010、0.374和0.160 mg/L。

图5 箱体装置不同区域处金属元素质量浓度的 实测值与模拟值Fig.5 Measured and model predicted the concentration at different areas of the box

2.3 PRB寿命预测

图6为PRB装置中ABCD模拟域处总铁质量浓度的预测值。从图6可以看出,装置运行第30天(图6(a)),出水口处的总铁质量浓度为0.109 mg/L,远低于地下水Ⅴ类标准限制,随着时间推移,出口处总铁质量浓度在逐渐增加,装置运行第63天时(图6(b)),总铁质量浓度为0.718 mg/L,虽然低于地下水Ⅴ类标准限制,但超过了Ⅲ类标准限制(0.3 mg/L)。预测结果表示,装置在运行到第132天时(图6(d)),出水口处的总铁质量浓度达到2.060 mg/L,超过了地下水Ⅴ类标准限制,排出水对地下水环境存在危害。因此对于本次室内实验规模的PRB装置,在前30 d内去除总铁的效果最好,总铁质量浓度极低。PRB装置去除铁的效率随时间推移逐渐减弱,在第132天时,由于出水中的总铁质量浓度超标,认为此时PRB基本不具备除铁能力,处于已失效状态。图7为PRB装置中ABCD模拟域处Al3+质量浓度的预测值。装置运行第30天(图7(a)),出水中的Al3+质量浓度为0.101 mg/L,低于地下水地下水Ⅴ类标准限制,同时也低于Ⅲ类标准限制(0.2 mg/L),即前30 d的出水质量达到饮水及工业用水质量标准,不存在环境威胁;装置运行第63天(图7(b)),出水的Al3+质量浓度为0.678 mg/L,超过了地下水地下水Ⅴ类标准限制,此时排出水的水质对地下水环境存在危害。因此对于本次室内实验规模的PRB装置,在前30 d内去除Al3+的效果最好,Al3+质量浓度极低。PRB装置去除Al3+的效率随时间推移逐渐减弱,在第63天时,由于出水中的Al3+质量浓度超标,认为此时PRB基本不具备去除Al3+的能力,处于已失效状态。

图7 基于Al3+质量浓度预测石灰石PRB的运行寿命Fig.7 Longevity prediction PRB(limestone)based on total Al concentration

综上所述,笔者以化学堵塞为主进行研究,实际上PRB的堵塞除了化学反应堵塞,还应考虑到物理堵塞,如原水中的悬浮固体物质在填料颗粒表面存在吸附脱附作用[22-23];同时还应关注到生物堵塞,一些研究表明铁氧化菌等微生物的生长以及其胞外聚合物也会导致填料介质的孔隙度降低[24]。除此之外,本次模拟中所用的参数均局限于室内实验规模,并不能够兼用于场外工地的实际应用当中,MEDAWELA 等[25]根据场外PRB装置的数据利用体积平均法[26]将参数放大。因此场外规模PRB的堵塞还需依赖于现场数据进一步研究。

3 结 论

(1)本研究利用RT3D反应代码通过Fortran语言建立了一个新的化学反应子程序,然后编译成动态链接库引入到RT3D中,用来描述PRB内的石灰石填料在处理过程中的化学反应。在此次模型中,PRB内石灰石的酸性中和能力以及其对酸性废水中总铁、Al3+的去除效果得到了有效的模拟,很好地反应了PRB系统中的化学堵塞过程,并且对PRB的寿命预测有一定的借鉴意义。

(2)模拟结果与实测值吻合程度较好。对比不同区域处的出水溶液的pH及铁铝金属元素质量浓度的实测值与预测值,发现进口区域、中间区域以及出口区域3个不同位置处出水的pH实测值与预测值的最大误差分别为0.38、0.30和0.29;总铁质量浓度实测值与预测值的最大误差分别为1.570、0.120和0.124 mg/L;Al3+质量浓度实测值与预测值的最大误差分别为1.010、0.374和0.160 mg/L。

(3)模拟60 cm×15 cm×20 cm的PRB装置来处理酸性废水,在基于地下水质量标准的条件下,预测结果表明该规模的装置能够有效处理总铁的寿命为132 d,有效处理Al3+的寿命为63 d。