基于三维激光扫描的桥梁钢构件质量检测方法

2023-05-19吴国强俞家勇刘叶伟

吴国强,俞家勇*,刘叶伟,魏 旭,许 杰

(1.安徽建筑大学土木工程学院,安徽合肥 230601;2.中铁四局集团有限公司,安徽合肥 230041;3.安徽省第二测绘院,安徽合肥 230031)

近年来,我国桥梁建设事业发展迅猛,取得了令人瞩目的成绩。但是,我国钢结构桥梁,特别是在中小跨径桥梁占比远少于发达国家[1]。其中,美国钢结构桥梁约占比35%,日本占41%,法国更是高达85%,我国占比仅为百分之几[2]。如果按照全寿命周期看,每平方米面积的混凝土桥梁,混凝土结构的能耗为214万kJ,碳排放平均为82.2 kg;而钢结构桥梁钢结构的能耗为196万kJ,碳排放平均为75.62 kg,均低于混凝土桥梁,且混凝土的废料回收很困难,钢结构桥梁的回收利用率能达到90%,甚至更高[3]。因此,钢结构桥梁有着很大的发展空间,更符合我国的绿色发展之路。钢结构桥梁建造过程中,桥梁构件的质量检测对整个钢结构桥梁的质量把控起着至关重要的作用,钢结构桥梁的结构形式复杂、构件众多且构件间关联密切,对于这些复杂构件的质量检测成为检测中的重难点[4]。当前桥梁钢结构构件质量检测指标包括尺寸长度、垂直度、旁弯与平整度等[5]。但当前桥梁钢结构构件质量检测中有较大的局限性,如:检测过程繁琐、耗时长,检测过程中需要多种手段配合使用,检测数据存档繁琐、不直观,且部分指标检测精度受人为因素影响较大等,因此,本文提出使用三维激光扫描技术对桥梁钢结构构件进行质量检测。三维激光扫描技术凭着高效率、高精度、非接触测量等特点使其广泛应用在一些工业检测、构件检测中。李清泉等[6]针对传统二维光学成像在路面破损检测中的不足,提出了基于三维激光断面扫描的路面破损检测方法,利用激光线扫描传感器及装备在正常行车速度下获取了高精度的路面三维信息,证明了三维激光在路面破损检测中具有更强的环境适应性,其检测精度和检测效率具有明显优势。周森等[7]利用三维激光扫描仪设计了一种快速长度在线检测系统用于检测移动大尺寸圆柱体工件两端的表面形貌特征,该系统可在1 s完成直径约50 mm 工件的长度测量,检测分辨力为0.010 mm,检测精度达到0.050 mm。展现了三维激光在工业检测中的高自动性和高效性,验证了其满足在线生产中对大尺寸工件控制和检测的要求。目前,针对三维激光技术在建筑构件与结构的质量检测中的应用,国内外学者也开展了一些研究。Wang等[8]利用激光扫描技术对预制混凝土构件进行了表面平整度和变形监测,提出一种评估表面平整度与三种评估表面变形的方法,通过对3D 打印机制造的样品进行实验,验证了表面平整度与变形评估方法的可行性。Wang等[9]使用地面激光扫描对几何形状不规则的预制混凝土构件进行自动质量评估,提出一种自动质量评估技术并使用该技术对不规则性的预制混凝土构件尺寸进行评估,验证了激光扫描在不规则构件中的适用性。Qi等[10]使用距离相机测量了钢筋混凝土梁在循环疲劳载荷作用下的挠度,并开发了新的数据分割方法与重构算法,已重构波束随时间变化的位移,验证了其振幅达到亚毫米级,频率可达毫赫兹级。钱林等[11]利用断面对不规则钢结构样板段进行检测,通过将设计模型和扫描模型导入到3D 分析软件中进行数据分析,有效实现对钢结构的表面与形变检测。由迎春等[12]通过对钢结构的三维点云数据与全站仪数据对比用于检测分析钢结构变形,并利用三维点云进行曲面建模分析并获得钢梁挠度变形信息,验证了三维激光扫描仪技术用于钢结构检测的可行性。宋云记等[13]使用三维激光扫描技术对钢结构的挠度进行测量,将实测的三维点云与设计模型进行空间碰撞分析,获得了钢结构整体的空间变形情况,为后续的三维改造提供了更加直观的设计依据。目前使用三维激光扫描应用于桥梁钢结构构件检测研究仍然较少,而桥梁钢结构构件检测在桥梁建造质量把控中起着至关重要的作用。因此,本文通过使用三维激光扫描技术,结合自动化提取算法对桥梁钢结构进行钢结构质量检测,利用桥梁钢结构三维点云和提取的几何特征,实现钢结构中各项检测指标的自动化检测评估。

1 基于三维激光扫描的钢构件质量检测

1.1 数据获取与处理

实验激光扫描数据采集设备为FARO X130三维激光扫描仪,扫描仪主要技术参数如表1所示。数据处理通过Faro Scene软件进行数据拼接、去噪后输出扫描点间距为1 mm 的桥梁点云数据。

表1 扫描仪主要参数表

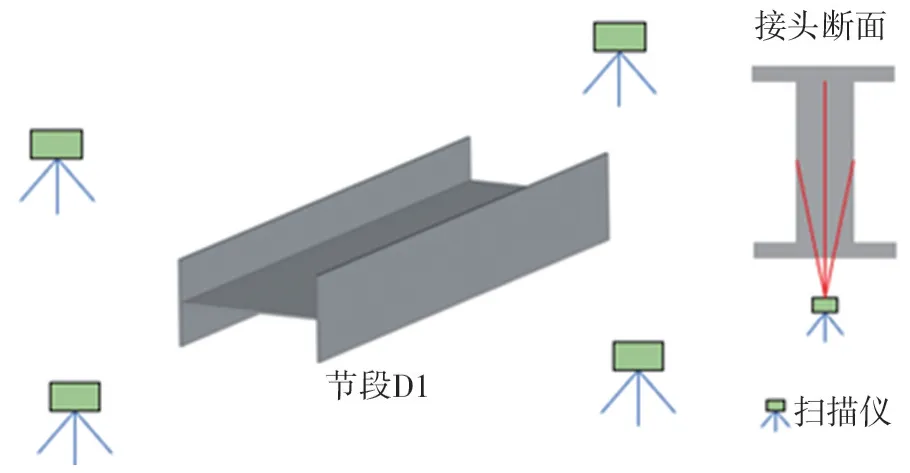

进行三维激光扫描数据采集前,首先根据桥梁钢结构构件的复杂程度,提前制定数据采集方案,规划好三维激光扫描仪的设站点,保证能够完整、准确地获取到桥梁钢结构构件的点云数据。此外,对于独立构件尽可能一站式扫描完成,避免多站测设引入拼接误差。由于钢构件质量检测精度要求较高,为了提高拼接精度,在进行作业扫描时,需要布设一定数量靶标球,以提高扫描精度。构件设站方法如图1所示。

图1 独立构件设站示意图

扫描方案制订后,即可实施外业数据采集工作。以一个测站上的扫描作业为例,具体的扫描方法如下:①安置仪器。将三维激光扫描仪安置在相应位置,对中整平。②安置标靶。在高处布设3个公共球形靶标点,注意保证3个标靶之间应有高度差。③构件扫描。扫描仪开机,依次新建工程、新建测站、输入测站点名称,转向待扫描构件,设置扫描范围、扫描距离和扫描分辨率,实施扫描。每一测站扫描完成后,搬站,重复步骤①~③,直至全部扫描作业完成。

点云数据处理可划分为3个阶段,分别为配准、去噪、抽稀。首先对点云使用标靶球对数据进行配准,配准完成后利用最近点迭代(Iterative Closest Point,ICP)算法进行精确配准,配准中误差优于2 mm,获得钢构件完整点云;配准完成后对点云利用自动化算法和人工交互方式去噪,保留钢结构点云;最后根据实际使用需求,对点云数据进行抽稀,以提升后续数据处理速度。经过数据采集与处理后得到部分桥梁钢结构点云如图2所示。

图2 构件点云图

1.2 钢板梁构件指标检测方法

在桥梁钢结构构件质量检测中,几何尺寸是其最基本的检测指标,以下为构件重要尺寸的检测指标和检测原理。

(1)长度尺寸:指构件中一些重要部位的尺寸项目,一般尺寸检测可分为构件的截面尺寸、轴线或中心线尺寸、布置定位尺寸等检测项目,如图3a所示为钢板梁梁长Lo。检测计算方法为:①在被检测段两端,选取拟合直线La、Lb;②计算对应两拟合直线的中点垂距,作为被检测段长度值Lo。

图3 检测指标示意图

(2)垂直度:指盖板与腹板间角度是否垂直,如图3b所示。检测计算方法为:①分别对上盖板与腹板进行平面拟合;②计算两条拟合平面间夹角记为θ;③垂直度计算Δ =0.56×sin(90-θ)。

(3)旁弯:指由于在钢材切割过程中存在的热量与内应力集中产生的变形,如图3c所示。检测计算方法为:①在位于上盖板与腹板距交线100 mm 处取直线La;②提取距上盖板平面焊缝处曲线Lb100 mm处腹板对应4等分点Pa、Pb、Pc点坐标;③计算3点至La距离,取最大值作为被检测腹板旁弯值。

(4)平整度:指钢结构构件平面内的凹凸情况,如图3d所示。检测计算方法为:①提取腹板平面点云坐标集,如点Po;②计算所有腹板点云到腹板拟合方程的距离;③取所有计算结果中最大值,作为被检测腹板平整度值f。

1.3 检测流程

依据上述各检测指标计算方法,设计检测流程如图4所示,共包括6个步骤。

图4 自检测流程图

①根据设计方案进行数据采集,获得原始三维激光点云扫描数据。②由初始扫描数据经过点云数据配准、去噪与抽稀等一系列点云处理,获得点云数据。③采用随机样本一致性(Rando m Sample Consensus,RANSAC)算法从扫描的点云数据中提取几何特征,生成对应特征的点云检测数据集。④计算扫描点并采用最小二乘法进行平面拟合得到几何特征拟合方程。⑤根据特征点、线、面间的几何关系进行各检测指标计算并与检测指标允许误差对比。⑥输出各检测指标值。

2 实验结果

实验以仰山大桥一节四段进行扫描测绘,选取部分钢板梁横梁,依据提出的检测流程展开实验。点云数据的采集和拼接等数据处理完成后,对点云RANSAC 算法从扫描的点云数据中提取几何特征并拟合出几何特征对应的方程,拟合结果如图5所示。其中,腹板拟合平面方程为:

图5 拟合平面图

再由已建立的各检测指标算法,依据拟合出几何特征方程计算出各检测指标并输出。为了更好地分析检测结果,针对检测指标,在现场利用传统手段同步检测出手工检测值,各指标允许误差值、设计值、手工计算值、自检测值及两种检测计算差值等结果如表2所示。

表2 两种检测值结果对比

由实验结果分析可得:

(1)精准性。采用本文提出的自检测流程进行钢结构构件的各项检测数据的自动检测值均在检测指标误差允许范围内,且与手工检测值结果接近,差值均在3 mm 以内,说明利用三维激光扫描技术结合自动化算法能够精准地完成对钢结构构件的部分指标检测工作。

(2)全面性。传统桥梁钢结构构件的质量检测需要通过多种检测方法,多次检测才能够完成检测工作,且对于复杂、含曲面的异形构件的检测更加困难。利用本文提出的自检测流程可一次完成对构件多项指标检测,且可以完成各样复杂或异形构件的检测工作。

(3)便捷性。传统构件的检测过程繁琐、耗时长,且对检测数据存档繁琐、不直观。利用本文提出的数字化检测方法,将检测过程变得简洁且高效,且所有检测数据与结果保存便捷,可随时、直观地查看,有利于后续检测结果的标准化和数字化。

3 结论

本文将三维激光扫描技术应用于桥梁钢结构构件检测中,结合点云数据自动化特征提取算法和检测算法,能够精准地完成对钢结构构件的部分指标检测工作。将自动化计算出的检测指标值与钢板桥钢结构的手工检测值对比分析,验证了提取结果的精准性和可靠性,证明了三维激光扫描技术用于桥梁钢结构构件的质量检测是可行的,并且精度可靠。此外,利用本文提出的自动化检测方法,将钢板桥钢结构检测过程变得简洁且高效,有利于后续检测结果的标准化和数字化,对钢板桥钢结构检测手段的统一性和规范化具有一定的参考意义,能够为发展桥梁钢结构构件质量检测更高效、更全面、更精准的数字化检测方法提供参考。