永定庄矿瓦斯抽放工艺参数优化设计与应用

2023-05-19苏建秀

苏建秀

(晋能控股煤业集团 永定庄煤业有限责任公司,山西 大同 037003)

0 引 言

随着永定庄矿长期开采,工作面瓦斯量需要严格控制,防止因瓦斯浓度过高造成安全事故。81306 工作面瓦斯浓度超限区域主要集中在上隅角位置,降低上隅角瓦斯浓度可引入高位钻孔瓦斯抽采工艺,大量学者与科研团队开展了高位钻孔瓦斯抽采工艺的研究。文献[1]使用了动态三维建模的方法,对不同高度的孔位瓦斯抽采效果进行对比分析,证明了高位钻孔良好的瓦斯抽采效果[1]。文献[2]通过仿真软件对高位钻孔的参数配置进一步分析,给出了仰角、方位角、钻孔深的最佳参数搭配。当前的主要研究成果,针对高瓦斯煤层抽采参数分析较少,无法满足81306 工作面使用要求,因此采用理论分析与实地应用相结合的方式,开展瓦斯抽放工艺研究。

1 地质概况

永定庄矿承担主要开采任务的81306 工作面平均倾角为5°,煤层厚度约6.70 m,延回撤通道向切眼方向煤层由厚变薄。工作面设计长260 m,推进距离长2 745 m,煤层平均夹矸4~5 层,夹矸厚度最大不超0.7 m,煤种类别为气煤。81306 工作面煤层的可采系数为1,变异系数27.5%,煤层整体比较稳定。瓦斯气体含量约4.5 m3/t,预估最大瓦斯绝对涌出量20.5 m3/min,瓦斯气体压力值不超0.36 MPa。现行的瓦斯抽放方法为本煤层预抽与高位钻孔相结合。

2 瓦斯抽放参数优化

高位钻孔抽放就是提前对工作面的瓦斯进行抽放,瓦斯气体经由煤层开采顶板形成的缝隙通道排出工作面,并在煤壁高位钻孔排除上隅角淤积的瓦斯气体[3]。

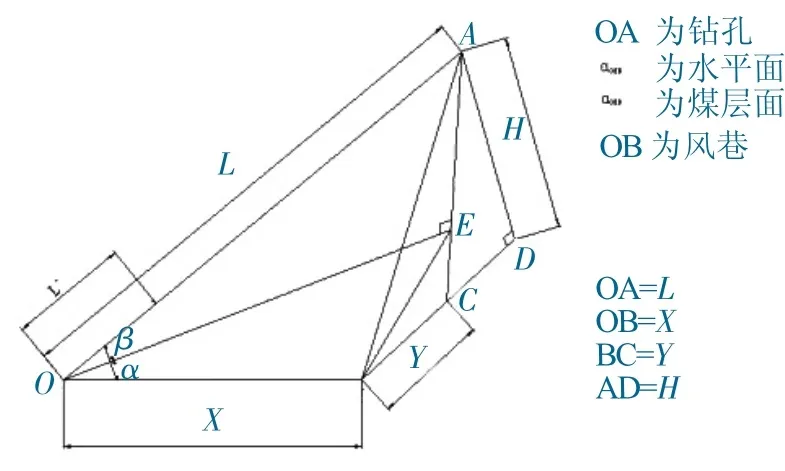

为了研究高位瓦斯抽放工艺的参数优化方法,将各参数间关系表示为图1。其中标注了钻孔轴线投影长度、钻孔终点投影点与风巷间的长度、钻孔终点到顶板的垂直距离、钻孔的深度、钻孔倾斜角等参数。

图1 高位钻孔主要参数关系图Fig.1 Relationship diagram of main parameters of high-level borehole

参考永定庄煤矿的井下地质情况,81306 工作面冒落带高选定为12.3~0.8 m,裂隙带高选定为55.6~75.1 m。同时,还需要结合抽放有效距离与钻孔始抽距离进行优化,最终确定高位钻孔抽放参数值,具体如下。

(1)钻场间距。钻场间距的设定,需要是为了确保高浓度瓦斯气体合理抽放,最佳的状态为前一个钻场的高浓度终点与有一个钻场的高浓度起点相重合,这样可保证高浓度气体最大限度抽放[4]。综合考虑81306 工作面的高位钻孔深度与孔径大小,将钻场间距的取值选定为150 m。

(2)钻孔数量。钻场间距为150 m 的基础上,合理的钻孔数量为3~4 个。

(3)钻孔间距。钻孔的排列方向需与煤层倾角方向一致,钻孔间距为5 m 左右。

(4)钻孔深度。钻场内的深度如果不一致,将会出现涡流现象,故需确保钻孔保持同一深度。

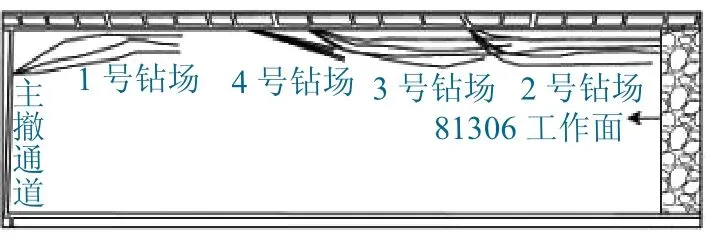

结合上述分析,在81306 工作面共布置4 个钻场,1~3 号钻场为定向钻孔,孔深300 m,4 号钻场为常规钻场,孔深160~175 m。4 个钻场共设置高位钻孔15 个,负责1 号回风巷、15、17、19 联巷的气体抽放,高位钻孔示意如图2 所示。

图2 高位钻孔示意Fig.2 High position drilling

为了检验81306 工作面瓦斯抽采效果,在1、2、3、4 号钻场分别检测瓦斯抽采浓度与流量变化情况,并取其平均值,可以得到,1 号、3 号钻场的瓦斯抽采浓度均值比较大,达到17%以上,在这2 个钻场中3 号、4 号钻孔的瓦斯抽采浓度值最大;2 号钻场瓦斯抽采浓度均值在8%左右,浓度值适中;4 号钻场瓦斯抽采浓度平均值最小,不超过2%。

通过瓦斯浓度抽采浓度均值,可以得到各钻孔抽放效果。1 号钻场与3 号钻场的抽放效果最好,其中1 号钻场的瓦斯抽采均值0.26 m3/min;3 号钻场瓦斯抽采均值约1.0 m3/min;2 号钻场瓦斯抽放效果则较为一般,瓦斯抽采均值约0.3 m3/min;4号钻场瓦斯抽采效果最差,瓦斯抽采均值低于0.1 m3/min。

进一步分析可得出:①定向钻孔比常规的高位钻孔钻进轨迹更易控制,且定向钻孔钻进距离更深,瓦斯气体抽放效果更好,气体抽采浓度也更大;②钻孔与底板距离不同,抽放效果也不同,距离底板30 m 高度钻孔气体抽采浓度更大,效果更好,距离底板20 m 高度的钻孔效果则相对较差;③在1 号钻场与3 号钻场中,距离回风巷巷帮30 m 左右的气体抽采效果不明显,瓦斯浓度值变化不大。

3 工作面瓦斯运移规律数值模拟

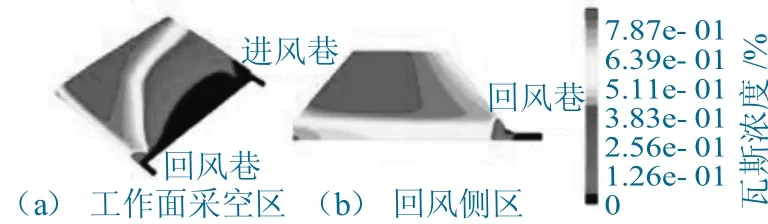

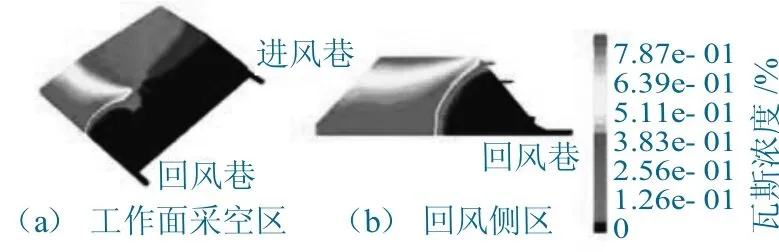

为了更加直观了解81306 工作面采空区瓦斯运移规律,引入Fluent 数值模拟软件,借助于该软件可对采空区抽采前和抽采后的瓦斯运移特性进行仿真,将不同瓦斯浓度变化情况通过各类颜色进行标记[5-6]。设定工作面长度值为260 m,供风量值为2 100 m3/min,平均抽放负压值为9 000 Pa,瓦斯浓度取值30%。采空区抽采前瓦斯浓度分布情况如图3 所示。

图3 采空区抽采前瓦斯浓度分布情况Fig.3 Gas concentration distribution before goaf drainage

由图3 可看出,未进行瓦斯抽采时,进风巷比回风巷瓦斯气体浓度更低一些,而采空区内的瓦斯气体浓度相比进风巷与回风巷则高出很多。对采空区内瓦斯气体浓度进行分析,采空区靠近工作面的中央区域瓦斯浓度相对低,远离中央区域的瓦斯浓度相对高一些,整体呈现两边高、中间低的马鞍状分布。造成这一现象的原因是,工作面采空区漏风,垮落带附近的瓦斯浓度更低。在工作面推进方向上,采空区的瓦斯气体浓度逐渐增大;在工作面竖直方向上,瓦斯气体浓度自上而下逐渐减小,并且冒落带的瓦斯气体浓度比裂隙带更低一些。

使用高位钻孔抽放方法对采空区瓦斯气体进行抽采,观察瓦斯气体浓度变化情况,可得到图4 抽采后瓦斯浓度分布情况。

图4 采空区抽采后瓦斯浓度分布情况Fig.4 Gas concentration distribution after goaf drainage

由图4 可以看出,回风巷的瓦斯气体浓度大幅减小,采空区中央区域同样降幅明显。此外,在采空区水平方向经过钻孔的气体抽放,未抽放前的马鞍状分布情况得到大大缓解,证明了高位钻孔负压抽放效果良好。

4 效果分析

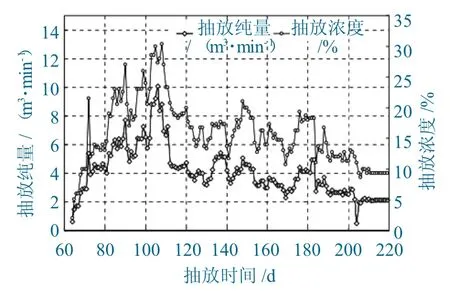

进行为期5 个月的现场测试,完成了81306 工作面掘进过程中的瓦斯浓度值、抽放纯量值记录,将该过程中的瓦斯浓度值、抽放纯量值通过折线图进行记录,得到曲线图如图5 所示。

图5 工作面掘进过程瓦斯浓度值与抽放纯量变化情况Fig.5 The change of gas concentration value and drainage purity in the tunneling process of working face

由图5 可以看出,高位钻孔抽放从第64 d 开始,在第105 d 达到峰值。自高位钻孔抽放开始以后,抽放纯量由0.5 m3/min 增大到8 m3/min,相应的瓦斯气体浓度也从2%增大到30%。从第105 d开始,瓦斯气体浓度与抽放纯量呈逐步减小趋势,抽放纯量在一段时间稳定在5 m3/min 附近,瓦斯气体浓度稳定在18%附近,直至第205 d 后,瓦斯气体浓度与抽放纯量进一步减小。具体参数值见表1。

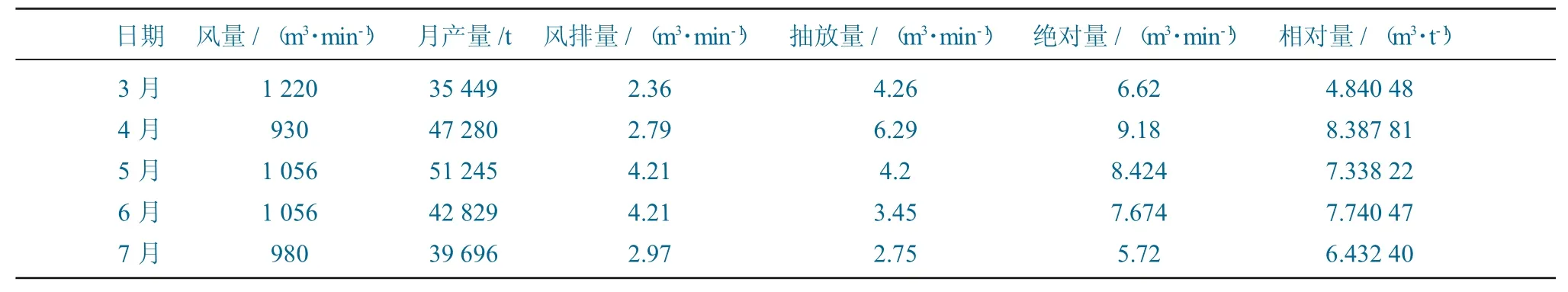

表1 工作面月平均瓦斯抽放量、涌出量统计Table 1 Monthly average gas drainage and emission statistics of working face

通过表1 数据可得出,在现场测试期间,高位钻孔抽放瓦斯量范围为4.26~6.39 m3/min,风排瓦斯量范围为2.36~4.21 m3/min,风量由最初的1 220 m3/min 降至980 m3/min。高位转孔瓦斯抽放技术的应用,使得工作面的瓦斯抽放纯量均值达到4.05 m3/min,抽放气体浓度均值达到15.7%,抽放率均值达55.9%,使得工作面上隅角与回风瓦斯超限状况得到缓解,瓦斯超限隐患得到解决。

5 结 论

论文针对永定庄矿81306 工作面上隅角与回风瓦斯超限问题,引入的高位钻孔抽放技术,经理论分析、模型仿真与现场测试,证明了该技术的实用性与有效性,具有一定推广价值。

(1)通过理论推导,给出了高位瓦斯抽放技术的优化参数方案,明确了钻场间距、钻孔数量、钻孔间距与钻孔深度参数值。

(2)借助Fluent 模拟软件对81306 工作面瓦斯运移规律开展建模仿真,得到了高位瓦斯抽放技术的抽采浓度变化模型,经模拟仿真,回风隅角的瓦斯浓度将至1%以下。

(3)现场测试结果证明了高位转孔瓦斯抽放技术的应用,使得工作面的瓦斯抽放纯量均值达到4.05 m3/min,抽放气体浓度均值达到15.7%,抽放率均值达55.9%,工作面瓦斯超限隐患得到解决。