浅析火力发电厂汽轮机的轴瓦无损检测技术

2023-05-17中煤新集利辛发电有限公司刘昌祯

中煤新集利辛发电有限公司 刘昌祯

1 引言

汽轮机轴瓦质量对汽轮机机组运行稳定性有重要影响,而无损检测技术的应用能够对轴瓦制造、加工、运行等过程进行检测,以判断是否出现质量问题和运行故障,方便工作人员及时进行故障处理和维护[1]。无损检测技术的有效应用能够更好地保障轴瓦质量,提高汽轮机运行的安全稳定性。现阶段火力发电厂工作人员还应该对轴瓦结构及作用进行全面掌握,认识到无损检测技术的重要性,明确无损检测技术应用要点,并针对检测工作及汽轮机稳定运行方面制定相应的措施,进一步保证汽轮机轴瓦质量,促进汽轮机机组稳定运行,实现火力发电厂安全生产。

2 火力发电厂汽轮机轴瓦结构及作用分析

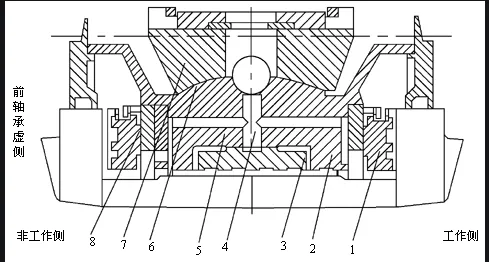

汽轮机轴瓦主要使用钢铁材质铸造制作而成,汽轮机轴瓦的内表面需要浇筑一层乌金材料,在内表层形成一层五金复合层,保护轴瓦。汽轮机轴瓦主要包括径向支撑的轴承轴瓦和轴向推力的轴承轴瓦[2]。径向支撑的轴承轴瓦,能够为转子等提供支撑力,确定发电机转子镜像位置,以保证气缸中心与轴承中心一致。轴向推力的轴承轴瓦,能够为设备转子轴向推力作用提供支撑,确定设备转子轴向位置,确保转子与静止部分保持轴向空间缝隙[3]。汽轮机轴瓦,自身质量可以直接影响汽轮机设备整体运行的安全稳定性,为此火力发电厂工作人员应该加强对轴瓦质量的重视度,做好无损检测工作,保证轴瓦质量的基础上使轴瓦运行性能更加稳定,推动汽轮机机组安全运行,以提高火力发电厂生产效率与质量。汽轮机轴瓦结构如图1所示。

图1 汽轮机轴瓦结构

3 火力发电厂汽轮机轴瓦无损检测技术的应用

3.1 汽轮机轴瓦无损渗透检测技术

渗透检测技术是汽轮机轴瓦检测中较为常见的技术,借助毛细作用,能够对轴瓦存在的缺陷进行全面检测,以评估设备质量,采取针对性对策处理[4]。渗透检测技术主要检测部位是轴瓦合金表面、合金与基体结合部位,而轴瓦这些部位常见的缺陷问题主要为表面浇筑缺陷、结合部位脱开缺陷。所以为保证渗透检测技术的应用效果,准确检测出轴瓦存在的质量缺陷问题,还需要掌握该技术的应用要点,明确注意事项,做好以下各项操作内容。

一是清洁表面。轴瓦加工及运行等阶段,受冷却液、润滑油等物质的影响,使得渗透剂难以充分渗入缺陷部位,导致显像不清晰,检测结果不准确,所以在渗透检测技术应用前,需要对轴瓦表面进行清洁。使用合适的清洁剂对轴瓦表面进行清洁,还可以在清洁后,使用显像剂先进行显像操作,将缺陷部分存余杂质进行吸附清除,以提高检测准确性。

二是渗透。渗透过程中应该保证轴瓦表面具有一定湿润度,可以选择涂刷的方法补充施加渗透剂,这样不仅利于工作人员清理表面,还可以减少污染面积,确保渗透到位,渗透过程时间应大于15min。

三是后清洗。在后清洗时,工作人员应避免直接在轴瓦检测表面喷施清洗剂,应使用不掉屑的纸巾或棉布,沿同一方向对轴瓦检测表面进行擦拭,以保证清洗质量。

四是显像和观察。在渗透完成后,工作人员需要通过显像观察评估判定轴瓦表面质量状况。但需要注意清洗后通常干燥5min 可以显像。工作人员应该从开始显像时进行观察,观察10min 可以对轴瓦表面质量状况进行判定评估,并完成相应的记录。

五是后处理。在渗透检测工作全部完成后,工作人员还需要及时进行最后的处理工作,避免残留显像剂等物质留于轴瓦表面,使得表面长期受环境等因素的影响,而出现腐蚀问题,引发更为严重的后果。在处理结束时工作人员也要再次进行检查,保证轴瓦表面彻底清理干净。

运用渗透检测技术过程中,工作人员还应该正确辨别由于表面损伤造成的伪显示,渗透验收指标也可以参照JB/T4742规范,以合理判断不同等级的超声缺陷[5]。

3.2 汽轮机轴瓦无损超声波检测技术

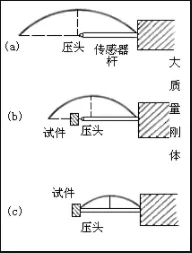

超声波检测技术也是轴瓦无损检测中应用效果较好的一项技术,工作人员按无损检测规程,参照相关标准,开展超声波检测工作。而该技术的应用阶段主要包括轴瓦浇筑粗加工后,轴瓦精加工前及轴瓦在役检测3个环节,针对3个环节作出分析:一是轴瓦浇筑粗加工后。主要是对锡基合金的浇筑结合质量进行检测,锡基合金浇筑后厚度应有10cm左右,且轴瓦形状相对规则,有利于检测判断。二是轴瓦精加工后。主要是对巴氏合金质量进行检测。轴瓦精加工过程中影响因素较多,需要检测才能够有效判断精加工对巴氏合金的质量产生影响,以及因精加工而出现新未结合区。三是轴瓦在役检测。超声波检测技术的应用主要是检测轴瓦运行过程中存在的缺陷问题,以及缺陷的运行变化状况。无损超声波检测技术如图2所示。

图2 无损超声波检测技术

轴瓦超声波检测通常需要从合金一侧将底波调整至一定高度,再根据多次反射情况对结合质量等进行判断,并将第N次反射波降至一定高度时探头的中心位置定位未结合区的边界。

4 提高轴瓦质量及汽轮机机组运行稳定性的相关措施

4.1 做好前期准备工作

为保证无损检测技术的应用效果,还应该做好前期准备工作,针对两种检测技术作出具体分析。一是超声波检测技术准备环节。首先对检测工具材料的规格尺寸等进行合理选择,如探头规格、晶片尺寸等,探头可以选择单直探头,晶片可以选择10mm小晶片探头,以及对检测仪器设备的参数进行有效调节,如超声波检测频率、仪器检测灵敏度等,像超声波检测率应调节控制在2.5~5MHz,仪器检测灵敏度应该以轴瓦底波等于满幅度的80dB再增益20dB 为检测灵敏度。其次按检测要求及相关标准,正确安装各个检测工具及仪器设备。二是渗透检测技术准备环节。首先也需要对检测工具材料、检测仪器等进行合理选择、正确安装,其次需要在检测前对轴瓦表面进行清洁,以及选择铝合金试块等,对渗透探伤剂及检测工艺等进行检验,以保证符合检测要求。另外,相比渗透检测技术,超声波检测技术所获得检测结果更为精准,所以在实际应用过程中,检测人员可以根据汽轮机轴瓦检测要求和实际情况,将两种技术结合运用,从而提高轴瓦无损检测结果的精准性、完整性和全面性。

4.2 制定完善的检测制度

规范有序开展汽轮机轴瓦无损检测工作,才能够保证检测技术的应用效果,提高检测水平,以准确判断轴瓦缺陷问题。所以还需要根据不同的检测技术、汽轮机轴瓦无损检测要求等方面,结合检测环境等,制定完善合理的检测制度。对检测流程、检测工艺、检测内容等进行明确规定,落实责任制,确保检测人员能够了解自身工作职责。同时相关制度制定后需要加强落实,应由管理人员对检测人员的工作行为进行监督管理,保证检测技术应用规范合理,并及时对检测过程中发现的问题进行解决控制,以及找到对应负责人进行处罚。这样通过完善的制度为检测工作的开展提供支撑保障,才能够保证检测质量,提高检测结果的精准性。

4.3 提高人员检测能力

汽轮机轴瓦无损检测工作内容工序较多,且不同的检测技术对应的检测工具、检测要点、检测流程等各异,检测人员需具备较强的能力水平,才能够有效操作应用检测技术。首先根据检测技术类型、轴瓦无损检测要求等,制定培训计划,检测人员通过培训学习能够对轴瓦无损检测技术要点、操作方法等知识技能进行掌握运用,提高检测能力。其次需要对检测人员的培训情况及日常工作进行定期考核评分,并根据考核结果,按考核制度予以相应的处罚或奖励,在约束检测人员的同时提高人员工作积极性。另外,也应该对检测人员的工作态度、思想认知等方面进行指导教育,提高检测人员的综合素养水平,更好地保证检测工作顺利开展。

4.4 及时修复轴瓦缺陷

汽轮机轴瓦无损检测技术应用阶段,对于检测出的缺陷问题,应该及时根据缺陷问题的具体情况制定相应的修复处理方法,以保证轴瓦质量,保证汽轮机机组整体运行安全稳定性。常见的缺陷包括表面浇筑缺陷、结合部位脱开缺陷等,而针对这些缺陷问题主要采取整体浇铸和局部补焊两种方法,但相比之下局部补焊方法更优,整体浇铸成本较低,且可以在现场直接进行修复。整体浇铸时维修人员需要清理瓦胎,通过挂锡提高轴承合金对瓦胎的附着力,选择灰白色合金作为补焊轴承合金,按补焊要求有序进行轴承合金的补焊,对补焊温度、次数、速度等进行有效控制。补焊结束后需要使用刮削方式将轴瓦恢复至原始尺寸,以保证修复后的轴瓦符合要求。最后维修人员需要再次借助无损检测技术进行检测,直至轴瓦质量满足要求,无缺陷问题。

4.5 注重现场检查记录

为降低轴瓦缺陷问题的发生率,不仅需要对制作过程进行质量控制,还应在汽轮机轴瓦运行阶段加强监督管理。检测人员能够定期进行现场检查工作,做好每一项记录,及时掌握汽轮机轴瓦及机组整体运行状况,便于第一时间作出应对措施,保证轴瓦质量和汽轮机机组运行稳定性。

4.6 积极运用先进技术

在汽轮机轴瓦无损检测工作开展阶段、汽轮机机组运行阶段等相关阶段,都应加强先进技术的运用效果,能够利用互联网、计算机等手段进一步提高汽轮机轴瓦无损检测水平,便于管理人员全方面实时了解汽轮机机组运行工况。同时也需加强对无损检测技术的研发创新力度,在未来发展阶段能够应用更先进完善的无损检测技术,提升检测结果的精准性,为轴瓦质量及汽轮机机组安全运行提供保障。

5 结语

无损检测技术的有效应用能够准确判断汽轮机轴瓦质量,及时发现轴瓦存在的缺陷问题,以进行修复处理,为汽轮机机组整体安全运行提供推力保障。所以,应该加强对轴瓦无损检测技术的重视度,对类型、应用要点、操作方法等进行了解掌握,并通过做好前期准备工作、制定完善检测制度、开展人员培训、及时修复轴瓦缺陷、注重现场检查记录等方式不断优化无损检测技术应用过程,提高检测水平,降低设备故障率,更好地保障轴瓦质量和汽轮机机组运行稳定安全性。