原位固化对硅氧负极性能的影响

2023-05-15张文,李爽,陈诚,谌强

张 文,李 爽,陈 诚,谌 强

(天目湖先进储能技术研究院有限公司,江苏 常州 213300)

锂离子电池具有工作电压高、比功率和比能量大、循环寿命长、自放电非常小、没有记忆效应和绿色无污染等诸多优点,被广泛应用于电动汽车、储能、3 C等诸多领域。随着对更高比能锂离子电池需求日益急切,硅负极应用被认为是下一代锂离子电池发展的重要方向[1-2]。Mu等[3]通过分子层沉积在硅电极上可控地构建了具有氢键和极性官能团的共形聚脲层,使硅负极具有高度可逆的循环稳定性(1000 次循环后为1010 mAh/g,容量保持率约45%)和倍率能力(2 A/g时为1820 mAh/g,5 A/g时为1420 mAh/g),Shen 等[4]通过引发化学气相沉积的含硅聚合物涂层硅电极,将初始库仑效率提高了12.9%,在100 次循环内保持容量提高了64.9%,但循环寿命仍然受到严重限制,同时硅负极嵌锂过程中会产生巨大的体积膨胀,导致SEI膜不断破碎重组,活性物质粉化脱落,使得循环性能急速衰减,限制硅负极进一步推广应用[5-6]。目前主要通过对材料进行包覆、缓冲膨胀、减少与电解液副反应等方法改善,但在硅含量较高体系中效果不明显[7-10]。固态电解质在提升电芯能量密度的同时兼顾安全性能[11-12],本工作通过在电芯中引入单体和引发剂,在化成时进行热聚合,使硅负极在充放电过程中保持结构稳定,固化后电芯能有效减少硅负极循环膨胀,提升高硅负极循环性能,对于高克容量硅负极的应用具有十分重要的意义。

1 实验材料和方法

1.1 材料

电池所用正极主料为LiNi0.8Co0.1Mn0.1O2(NCM811),导电剂为Super-P(SP)和碳纳米管(CNT),黏结剂为PVDF,将各部分材料按表1 所示比例加入N-甲基吡咯烷酮(NMP)溶剂中进行分散,涂布后制得正极极片。电芯负极主料为氧化亚硅(SiOx),导电剂为SP 和CNT,黏结剂为聚丙烯酸(PAA)、丁苯橡胶(SBR)和羧甲基纤维素钠(CMC),将各组分按表2 所示比例加入去离子水中进行分散,涂布后制得负极极片,将正极极片和负极极片经过辊压、模切、叠片、封装后制作成干电芯,实验所用液态电解液中锂盐为1 mol/L 六氟磷酸锂,溶剂为碳酸乙烯酯(EC)∶碳酸二乙酯(DEC)∶碳酸甲乙酯(EMC)=1∶1∶1,添加剂为5%的氟代碳酸乙烯酯(FEC)、双三氟甲磺酰亚胺锂(LITFSI)等,将液态电解液加入干电芯中后抽真空密封,电芯常温静置后进行化成分容制备出液态电芯,标记为L。在液态电解液中加入5%左右的碳酸亚乙烯酯(VC)和丙烯腈(AN)单体,并加入偶氮二异丁腈(AIBN)引发剂,将含聚合单体电解质的电芯经过高温固化后进行化成分容即制备出原位固化电芯,标记为S。电芯制作各工序均在(23±2)℃、湿度<1%干燥间进行。

表1 正极材料成分及含量Table 1 Composition and weight percentage of cathode electrode

表2 负极材料成分及含量Table 2 Composition and weight percentage of anode electrode

1.2 电化学性能测试

采用新威充放电设备测试两种电池的常温循环、直流内阻(DCIR)、倍率放电等性能。其中常温循环电流为0.5 C,额定容量3.6 Ah,电压范围为2.8~4.2 V,放电深度100%DOD。直流内阻和倍率性能测试时如未标明特定电流,则均采用0.5 C充放电。

采用CHI660E 型号电化学工作站测试两种电池的电化学阻抗谱。电池容量为50%SOC,频率为0.01~100000 Hz。

1.3 材料与极片理化性能表征

取一只未测试过循环的电芯和循环结束后电芯充电至4.2 V 并在手套箱中进行拆解,采用扫描电子显微镜(SEM,型号Regulus 8100,HITACHI)观察负极表面形貌,采用X 射线衍射光谱仪(XRD,型号D8ADVANCE,Bruker)分析结构变化,采用压汞仪(型号PoreMaster33,Quantachrome)测试极片孔隙率。

2 实验结果与讨论

2.1 循环性能

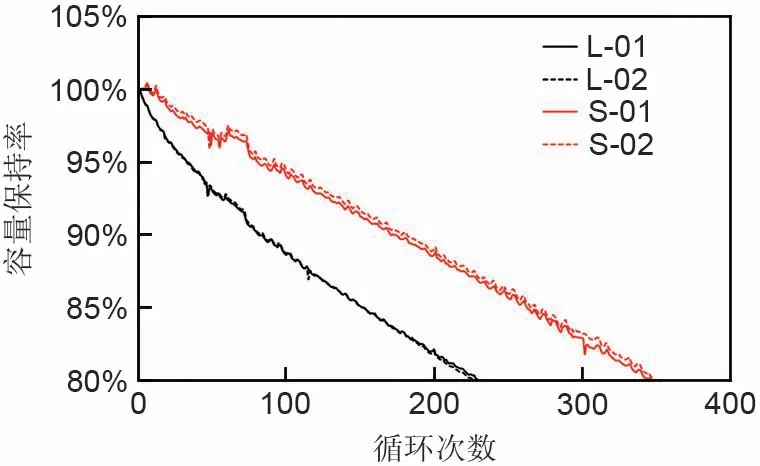

为表征原位固化对高硅负极电芯使用寿命的影响,在常温下测试两种电池的充放电循环性能。如图1所示为两种方案电池在常温环境下放电容量保持率。每种方案各两只电芯,其中黑色曲线表示液态电芯,红色曲线表示原位固化电芯。放电容量保持率为80%时两只液态电芯循环次数分别为230周和228周,两只原位固化电芯放电容量保持率截止到80%时循环次数分别为346和349周,循环次数提升51.74%。从中可以看出两只原位固化电芯循环性能均高于液态电芯,表明原位固化能够有效提升高硅负极电芯循环性能。这主要是因为电解液中引入单体后随电解液浸润到极片孔隙内部,原位固化会使电解液中的单体引发聚合,在硅负极表面形成一层固态电解质层,固态电解质本身具有一定的离子导电性能,且未随循环而被消耗,能在循环后期液态电解液消耗完时提供一定的离子导电性能,同时硅负极表面的聚合物层能够在一定程度上隔绝与电解液的直接接触,减少与液态电解液的副反应,降低活性锂损失,从而提升电芯循环性能。

图1 1000 mAh/g硅氧负极常温1 C循环容量保持率Fig.1 The cycle capacity retention rate of 1000 mAh/g silicon oxide anode electrode at room temperature

2.2 动力学性能

2.2.1 EIS阻抗谱

图2 为两种方案电芯在循环开始前和结束后50%SOC时电化学阻抗Nyquist图。高频段与实轴的阻抗截距处,阻抗的虚部消除,由此产生的实部主要是电解质、隔膜、集流体的欧姆电阻,用Rb表示。中频段的半圆反映了SEI膜与电极处的电荷转移电阻Rct和双电层电容CPE[13],从中可以看出液态电芯半圆直径小于原位固化电芯,其阻抗值更低。采用R[Q(RW)]型等效电路拟合相应的Nyquist图数值,拟合结果见表3。液态电芯循环前Rb为0.0166 Ω,Rct为0.0075 Ω,循环后Rb为0.0212 Ω,Rct为0.0129 Ω,循环过程中Rb增长27.71%,Rct增长72%;固化电芯循环前Rb为0.0210 Ω,Rct为0.0622 Ω,循环后Rb为0.0246 Ω,Rct为0.0913 Ω,循环过程中Rb增长17.14%,Rct增长46.78%。综合分析可知液态电芯欧姆阻抗和SEI与电极处电荷转移阻抗绝对值在循环前和循环后均较低,从循环后Rb和Rct增长率可以看出液态电芯变化均高于固化电芯,表明固化会导致电芯阻抗变大但会降低循环过程阻抗增长。结合电芯厚度变化可知这主要是由于液态电芯在循环过程中硅负极极片膨胀和孔隙率均较大,在循环后期硅负极与电解液以及硅负极颗粒之间接触较差,从而导致电芯欧姆阻抗和电荷转移阻抗增加,而电芯固化后硅负极颗粒之间存在一层聚合物电解质层,同时使电极结合更加致密,相应的孔隙率更小,保证了循环过程极片电子和离子导电网络稳定性,使得电芯欧姆阻抗和电荷转移阻抗变化更小。

图2 两种方案电芯循环前后Nyquist图Fig.2 Nyquist diagram before and after the cell cycle of two schemes

表3 Nyquist图拟合值Table 3 The fitting value of Nyquist

2.2.2 直流内阻(DCIR)

直流内阻是电芯在高倍率下短时间充放电压差与电流之间比值,是评判电芯功率性能的重要指标,直流内阻越小,电芯功率性能越好。本实验采用30 s直流内阻测试方法。在常温(25±2)℃将电芯充电至50%SOC,休眠30 min,2C 放电30 s,休眠40 s,1.5 C 充电30 s,分别测试电芯充放电过程直流内阻。两种方案电芯直流内阻测试结果见表4。液态电芯循环前放电DCIR分别为26.05 mΩ和26.07 mΩ,循环前充电DCIR 分别为25.89 mΩ和26.01 mΩ;固化电芯循环前放电DCIR 为44.37 mΩ 和43.67 mΩ,循环前充电DCIR 分别为43.84 mΩ和43.04 mΩ,固化会使电芯的充电和放电DCIR 升高。液态电芯循环后放电DCIR 分别为34.26 mΩ 和35.08 mΩ,循环后充电DCIR 分别为34.33 mΩ 和34.64 mΩ;固化电芯循环后放电DCIR 为45.62 mΩ 和44.36 mΩ,循环后充电DCIR 分别为47.05 mΩ 和45.69 mΩ。从中可以看出液态电芯在循环结束后充电和放电DCIR 均有较大升高,固化电芯相对稳定,这主要是液态电解液随着循环进行,会逐渐随着硅负极SEI膜破碎重组而反应消耗[14-15],导致电解液与活性物质浸润性变差,同时电极内部电子导电网络主要是通过活性物质之间以及活性物质与集流体之间来传输,从图4的负极片表面照片可以看出活性物质与集流体脱开,导电网络在一定程度上遭到破坏,从而使得循环后DCIR 升高;固化后形成的聚合物电解质本身具有一定的离子导电性能,从图5电镜照片可以看出聚合物分布在循环后硅负极表面,同时从负极表面照片看出,活性物质未与集流体脱开,极片结构相对完整,电子导电介质相对于液态电芯更加稳定,使得固化后电芯DCIR增长更小。

表4 两种方案电芯循环前后DCIR测试Table 4 DCIR test before and after the cycling of two schemes

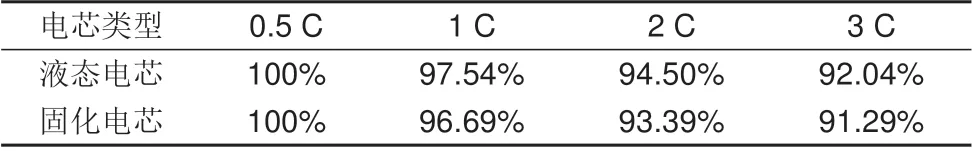

2.2.3 倍率放电性能

倍率放电性能体现在电芯大电流放电下的极化性能及稳定性,是评价电芯电化学性能的关键指标。本实验通过测试两种方案电芯在0.5 C、1 C、2 C、3 C 电流时放电容量,对比不同倍率时放电容量相较于0.5 C 时容量百分比,结果如图3和表5 所示,从中可以看出从0.5 C 到3 C 之间,两种方案电芯放电容量保持率均在90%以上,均表现出良好的倍率性能。在3 C 放电时固化电芯容量保持率为91.29%,液态电芯为92.04%,这是由于电芯在固化过程中,电解液中单体会在正负极表面聚合形成一层均匀聚合物包覆在活性物质表面,这层聚合物的离子电导率相对于常规电解液有所下降,从而导致电芯倍率性能与液态电芯相比有所降低。

表5 两种方案电芯倍率放电容量保持率Table 5 The rate discharge capacity retention ratio of two schemes

图3 两种电芯倍率放电曲线Fig.3 The rate discharge curves of two schemes

2.3 极片表征分析

2.3.1 极片拆解及形貌

电芯循环结束后对液态电芯和固化电芯进行拆解,观察硅负极极片表面状态,如图4 所示,图4(a)为液态电芯中的负极极片,图4(b)为固化后电芯中的负极极片,从中可以看出,随着脱嵌锂循环进行,硅负极产生巨大体积变化,导致活性物质粉化并从集流体上脱落,而固化后极片表面相对完整,未出现明显粉化脱落现象,表明固化能够增强硅负极与集流体以及硅负极颗粒之间黏结力,避免因嵌锂膨胀而出现粉化脱落现象。

图4 1000 mAh/g硅氧负极极片表面照片:(a) 液态极片;(b) 固化极片Fig.4 The photo of 1000 mAh/g silicon oxide anode electrode: (a) Liquid electrode; (b) Solidification electrode

图5 为两种负极片扫描电镜照片,图5(a)为液态电芯中的负极极片SEM 图,图5(b)为固化后电芯中的负极极片SEM 图。从图中可以看出液态极片表面形貌颗粒尺寸明显,存在较多孔隙,固化后极片颗粒间存在一层固化后聚合物,使得颗粒之间连接更加致密,循环过程中结构更稳定。

图5 1000 mAh/g硅氧负极极片扫描电镜图:(a) 液态极片;(b) 固化极片Fig.5 The SEM of 1000 mAh/g silicon oxide anode electrode: (a) Liquid electrode;(b) Solidification electrode

2.3.2 极片厚度及孔隙率

硅负极极片循环后厚度采用千分尺进行测量,测量结果见表6,其中初始厚度为极片设计厚度,EOL厚度为循环结束后硅负极极片厚度,膨胀率=(EOL 厚度/初始厚度-1)×100%。从中可以看出液态极片EOL 厚度为196 μm,膨胀率为125.29%,固化极片EOL厚度为192 μm,膨胀率为120.69%,固化后极片循环膨胀率降低4.6%。固化后硅负极膨胀率减少,这主要是由于固化后形成的聚合物电解质均匀分布在硅负极表面和极片孔隙中,减少了硅负极与液态电解液的接触,避免在循环过程中副反应的持续发生使SEI膜不断增厚,同时形成的聚合物电解质具有一定粘结作用,能够束缚硅负极嵌锂过程中体积变化,使得极片膨胀降低。采用压汞仪测试两种极片孔隙率,其中液态极片为57.3%,固化极片为53.5%,固化后极片孔隙率降低3.8%。这主要是由于电解质中单体在固化后形成聚合物电解质,填补了极片内部孔隙,使得硅负极颗粒之间接触更好,有利于稳定极片的电子和离子导电网络。

表6 极片厚度及孔隙率Table 6 Electrode thickness and porosity

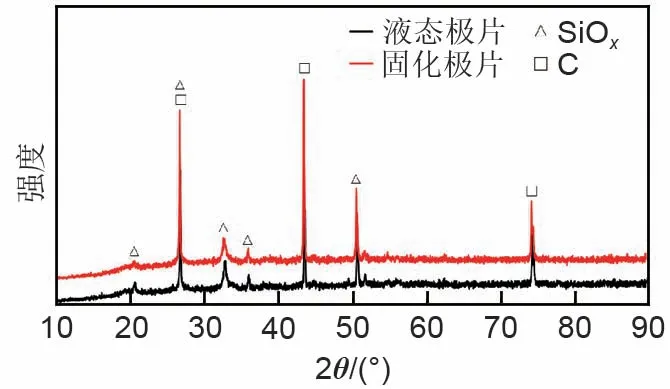

2.3.3 X射线衍射光谱

采用X射线衍射光谱分析两种极片循环结构变化,如图6所示,其中黑色曲线为液态极片XRD图谱,红色曲线为固化极片XRD图谱。从图中可以看出两条曲线峰形无明显差异,这是由于固化程度较低,相应的聚合产物较少,在XRD中未检测出明显的聚合物。同时表明固化未改变硅氧负极材料结构。

图6 1000 mAh/g硅氧负极极片XRD图Fig.6 XRD of 1000 mAh/g silicon oxide anode electrode

3 结论

(1)从循环曲线可以看出原位固化可以提升高硅负极循环次数,固化后电芯循环从230周提升至349周,循环次数提升51.74%。

(2)DCIR 测试和EIS 测试表明固化会增大电芯DCIR 和EIS,但是能在硅负极颗粒表面和极片孔隙内形成一层聚合物电解质层,能稳定硅负极嵌锂膨胀后离子和电子电导,从而降低循环过程中DCIR和EIS增长。

(3)电芯拆解负极照片和SEM 结果表明固化能够改善硅负极极片界面,提升硅负极与集流体和硅负极颗粒之间的黏结力,避免嵌锂膨胀后粉化脱落现象。

(4)极片厚度和孔隙率测试结果表明固化使极片膨胀率降低4.6%,极片孔隙率降低3.8%,固化能够降低高硅负极极片厚度膨胀,减小极片孔隙率,并稳定极片结构。