高能锂硫电池正极催化剂、负极保护材料的分析与展望

2023-05-14杨虎黄嘉禄单秋磊李雨魏丛宇徐文静姚勇袁小磊

杨虎,黄嘉禄,单秋磊,李雨,魏丛宇,徐文静,姚勇,袁小磊

(南通大学 化学化工学院,江苏 南通 226019)

随着国民经济的快速发展,人们对于能源的需求与日俱增,能源的可持续发展成为人类文明进步的关键[1-3]。为了摆脱对传统化石燃料的依赖,实现经济的可持续发展,世界各国大力提倡开发并使用清洁的能源体系,例如地热能、潮汐能、太阳能等[4];然而,该系列的新能源体系都是间歇性地提供能量,无法保障人们生产与生活的需求。因此,需要设计先进的储能电池,能够储存多余的电力,并且能够在达到峰值时释放回电网,以满足电力供应的需求[5-8]。锂离子电池作为目前商业化比较成功的储能蓄电池,可以为电子设备、电动汽车提供能量;但在大规模固定式能量存储和提供高密度的能量方面依旧存在着明显的缺陷[9-10]。因此,如何开发出一种比容量高且倍率性能好的锂离子电池是目前储能电池领域的重点。

锂离子电池作为目前使用最广泛的储能蓄电池之一,主要由正极材料、电解液、隔膜及负极材料等部分组成。其中,锂离子电池正极材料主要有层状结构的钴酸锂(LiCoO2)、尖晶石结构的锰酸锂(LiMn2O4)、橄榄石结构的磷酸铁锂(LiFePO4),以及层状的三元正极材料等。这一系列正极材料与负极材料之间通过锂离子嵌入和脱嵌实现锂离子电池的充放电过程[11-13],其理论能量密度能够达到420 Wh/kg 或1 400 Wh/L[14-17]。然而,这些正极材料表现出较低的比容量,难以满足社会发展的需求,从而限制了锂离子电池进一步商业化发展。近年来,硫正极材料因其具有理论比容量高(1 675 mAh/g)、能量密度大(2 600 Wh/kg 或2 800 Wh/L)、环境友好,以及价格低廉的优良特性,引起了研究者们广泛的关注。不同于上述正极材料的脱嵌化学,硫正极材料主要是通过硫到多硫化物的转化实现充放电过程。锂作为锂硫电池负极的主要材料,原子量小,有最负的标准电极电位,具有广泛的应用前景;正极活性物质硫储量丰富、价格低廉、对环境友好,从能源和环境的可持续发展角度来看,其被公认为是理想的正极材料。由两者匹配搭建的锂硫电池具有更高的比能量,远超传统锂电池的相应理论值,符合当下社会对于构建基于低摩尔质量活性物质的电池新体系的要求。此外,锂硫电池工作电压在2.1 V 左右,可满足多种场合的应用需求。

锂硫电池的研究与发展有3 个历史性的标志:首先是实现锂硫电池充放电过程;其次是锂硫电池正极材料的性能提升;最后是锂硫电池负极的保护与性能优化。1960 年初,Herbet 等[18]学者进行了锂硫电池的开创性研究,研制出以硫为正极材料的锂离子电池,并且提出锂硫电池存在着放电容量低和循环过程中容量快速衰减等关键问题。1970 年末,研究人员做了大量的测试研究,通过改变电解质体系等关键因素,实现了锂硫电池在常温下的充放电循环。在电解质体系中,有机电解质的发现、提出及发展对锂硫电池研究有着深远的影响。2002年,锂硫电池的发展迎来第二个“里程碑”。Wang 等[17]提出了以凝胶作为电解质的体系,将纳米碳与硫复合作为正极,并且还研究出了硫化聚丙烯腈(S-PAN)新型正极复合材料,极大地提高了锂硫电池正极材料的导电性和结构稳定性。尽管如此,研究者们除了对正极材料改进之外,也对电池的电解液添加剂进行了更加深入的研究。2008年,随着硝酸锂电解液添加剂的出现,锂硫电池的库伦效率从原来的90%被提高到98%,锂硫电池迎来新的发展[19]。虽然电解液的研究使锂硫电池的发展取得了重大突破,但是在反应过程中硫的流失十分严重。2009年,Ji 等[20]在“固硫”方面的研究取得了重大进展。他们通过高度有序的介孔碳(CMK-3)成功地将硫限制在正极,并且经过20 次循环后依然表现出较高的放电容量和稳定的循环性能。尽管如此,锂硫电池负极存在着锂枝晶的形成和“死锂”变厚等问题,锂硫电池的安全问题面临考验[21-23]。正极材料硫的流失和负极材料锂金属的“钝化”等问题成为制约锂硫电池发展的关键瓶颈。

在锂硫电池的工作过程中,正极材料硫流失的主要原因是非极性碳和多硫化物之间存在弱相互作用,从而导致正极材料对多硫化物具有较弱的固定作用,使得长链的多硫化锂溶解在电解质中。溶解的多硫化锂穿过隔膜扩散到负极,随后被负极的金属锂化学还原成短链的多硫化锂;此时的短链多硫化锂会再次发生迁移回到正极,并与正极材料发生氧化反应,整个过程称为锂硫电池的“穿梭效应”。“穿梭效应”是限制锂硫电池发展的关键因素,会引起电池产生严重的“自放电”行为,使得锂硫电池的库伦效率和硫正极材料利用率大大降低。在整个“穿梭效应”过程中,形成的多硫化锂(Li2S 和Li2S2)具有不溶性和绝缘性强的特点,会进一步降低多硫化锂的氧化还原动力学[24]。因此,限制多硫化物的穿梭,增强正极材料与多硫化锂之间的相互作用尤为重要。学者们提出一系列应对“穿梭效应”的方案。文献[25]提出改变正极结构来增强对多硫化锂的限制、降低穿梭的可能性,或者是改变正极材料的表面环境,为多硫化物提供稳定的且催化活性优良的强固定点,将穿梭的多硫化锂固定在正极材料的表面。还有学者提出用异质结构催化剂来增加正极材料的硫储存空间,并提供更多的活性位点,异质结构内部电场之间的相互作用可以加强催化剂的氧化还原催化能力。基于以上分析,两种催化剂的设计与制备被认为是打破锂硫电池发展瓶颈的关键。因此,如何设计优良的单原子催化或者异质结构催化剂成为众多研究者的研究焦点。

单原子催化剂和异质结构催化剂在硫正极材料中应用十分广泛。单原子催化剂主要是在设计好的载体上装载催化性能优越的单原子作为催化剂的活性位点。单原子催化剂的主要优点有:1)单原子催化剂可提高催化剂的原子利用率和表面覆盖率,保证正极材料的结构均匀,从而使正极材料表现出高的实际容量;2)研究者们可以通过电子显微镜和光谱学研究手段清楚地对单原子催化剂的活性位点和单原子的配位环境进行表征,研究原子级的结构-活性的关系[26];3)单原子催化剂易从催化系统中分离出来,展现出可重复使用的特性,从而实现其更强大的应用性。单原子催化剂的研究实现了从原子级别控制活性和稳定性,极大地促进了电池容量的提高和电池寿命的延长。异质结构催化剂通过选取合理的组分并将各组分有效结合,发挥各组分之间的协同作用,使得电池能够满足比能量更大、工作电压更平稳等要求;异质结构具有独特的孔隙结构,比表面积更大,可以提供更多的活性位点,并且这些孔隙结构有利于硫的存储,可以有效抑制反应过程中正极材料的体积膨胀;异质结构催化剂还具有界面效应,可以在捕获多硫化锂的同时催化转化多硫化锂。根据材料本身的特点,可以选择准确的异质结构,通过不同组分之间的协同效应来提高锂硫电池的容量和延长使用寿命。由此看来,单原子催化剂和异质结构催化剂对于锂硫电池的发展有着不可或缺的作用,并且两种催化剂在氢气析出、二氧化碳还原和太阳能电池等方面也有着广泛的应用。如何设计出高效负极锂金属保护层是锂硫电池发展的另一大挑战。有研究团队通过观察锂金属负极的变化过程研究反应机理,也有研究者通过改进固体电解质界面(solid electrolyte interphase,SEI)膜,设计出适合锂硫电池负极材料的“保护膜”包裹在锂金属表面。这些负极材料不仅可以对锂金属负极起到明显的保护作用,还可以将LiPSs 转化为Li2S,提高锂硫电池的安全性。

本文旨在对正极单原子催化剂、异质结构催化剂及负极保护材料在高能锂硫电池中的应用进行总结和展望。首先,简述锂硫电池的工作原理,阐明锂硫电池存在的关键问题,并就遇到的阻碍提出潜在的解决方案;然后,分析锂硫电池的应用现状;最后,展望锂硫电池的未来,阐述锂硫电池在正极催化材料和负极保护材料方面的发展前景。

1 锂硫电池的工作原理与关键挑战

锂硫电池由锂金属负极、有机液体电解质和硫复合正极构建而成,锂硫电池的电化学总反应方程式为S8+16Li ↔8Li2S,整个过程中16 个电子和16 个Li 离子发生转移,导致了锂硫电池非常高的理论比容量,可以达到1 675 mAh/g[10]。在放电过程中,锂金属负极首先发生氧化反应:Li →Li++e-,释放出锂离子和电子,锂离子通过电解质到达正极,电子则通过外部电路迁移到正极;然后,S8形式的硫正极获得转移的电子,并与锂离子发生反应:S8+16Li++16e-↔8Li2S,电化学反应还原形成多硫化锂。充电过程则是相反的反应,即Li++e-→Li 和8Li2S ↔S8+16Li++16e-[22]。尽管反应式看似简单,但是锂硫电池反应过程十分复杂。室温下,锂硫电池放电曲线有两个放电平台,第一个放电平台是2.4 V 左右的高放电平台,此时正极环状的S8被锂化。S8接受电子生成一系列可溶于电解质的长链多硫化锂(S8→Li2S8→Li2S6→Li2S4)。锂化阶段对应较高的电压平稳段,此时贡献了418 mAh/g 的理论容量,大约占总理论容量的25%。接下来的第二个放电平台是2.1 V 附近的低放电平台,此时,电解质中的长链多硫化锂进一步还原生成短链的多硫化锂(Li2S4→Li2S2→Li2S),短链的多硫化锂因其不溶性会再次沉淀在正极表面上。完整的锂化过程主要发生在低电压平台阶段,可以提供大约1 255 mAh/g的理论容量,占总的理论容量的75%[12,27]。总而言之,锂硫电池与其他电池体系的不同之处在于:锂硫电池充放电过程中会发生反复的固—液和液—固转换,二者交替进行,这种反应机制给锂硫电池的发展提出了更多的挑战(见图1)。其中,阻碍锂硫电池实际应用的主要挑战包括以下几个方面:

图1 锂硫电池的原理图及其关键挑战[26]Fig. 1 Schematic of a typical lithium-sulfur batteries and the challenges therein[26]

Ⅰ)长链多硫化物在电解质中的消耗。由于长链的多硫化锂(LiPSs、Li2Sn,4≤n≤8)在电解质中的溶解性非常好,在穿梭过程中并不会完全重新沉淀到正极表面。在放电过程结束时,长链的多硫化锂会溶解在电解质中呈现出自由形态,导致正极活性物质的流失。随着电池循环次数的增加,正极活性损耗持续增加,从而导致电池容量快速衰减和库伦效率大幅降低。

Ⅱ)单质硫和放电产物(Li2S、Li2S2)的导电性能差。在室温条件下,硫的电子导电率仅仅为5 ×10-30S/cm,是电子和离子的绝缘体。而且硫与其放电产物短链多硫化锂之间转化缓慢,导致无法反应完全。放电产物锂硫化物Li2S2和Li2S 从电解质中不断析出,并且覆盖在正极材料的表面,阻碍电解质与正极活性材料发生放电反应,影响电池后续的充放电循环[24]。

Ⅲ)硫在充放电过程中的体积变化。单质硫和固态Li2S 存在着明显的密度差异(分别为2.03 g/cm和1.66 g/cm)。在单质硫被还原为固态Li2S 的过程中,体积会发生明显的膨胀,增加约80%;反之,在充电过程中正极会发生收缩。充放电过程中电极体积的变化对于主体结构有着潜在的破坏性[24]。

Ⅳ)固体电解质不均匀性。锂金属会与负极周围的电解质发生反应,从而在负极表面形成一层SEI 膜。理想的SEI 膜具有优越的离子导电和电子绝缘特性,能够使锂离子重新分布,降低电解质浓度梯度,实现均匀的锂沉积。然而,充放电过程中由于电流密度不均匀导致形成的固体电解质界面膜也不均匀,不能完全在负极锂金属表面形成钝化。此时负极的锂金属得不到足够的保护,会继续发生其他副反应,并且随着循环次数的增多,会大量消耗锂金属和电解质,导致循环性能下降和库伦效率的降低[24]。

Ⅴ)锂枝晶的生长。锂硫电池的锂金属负极具有很强的化学活性,在反应过程中会与电解质发生反应,导致电极极化电阻增大。电解液中的多硫化物会扩散到锂金属负极表面发生副反应。锂离子在负极表面沉积不均匀,导致锂枝晶的形成,会刺破SEI 膜并导致SEI 膜的破坏和重整,使得电极极化电阻增加,会造成短路甚至产生爆炸危险。部分锂枝晶会发生脱落,在负极表面失去活性成为不可逆的“死锂”,库伦效率进一步降低。

锂硫电池的最新研究成果表明,研究者们在正极上采用导电主体材料对硫进行封装。通过导电主体材料优越的导电性能和较强的物理及化学吸附作用可以改善锂硫电池正极材料的稳定性,提高锂硫电池正极材料的容量。最常用的主体材料为碳材料。但是,由于碳和多硫化物之间存在极性差异,因此,材料之间的相互作用较弱,导致正极材料对于多硫化锂的限制不足[28-29]。近几年的研究成果表明,采用高催化效果的单原子催化剂和异质结构催化剂来加强多硫化物的转化可以增强锂硫电池的循环性能。对于锂金属负极的研究主要是通过负极-电解质界面原位改性、人工SEI 膜和设计负极结构等方法来实现。因此,如何设计性能优越的正极催化剂材料和负极保护材料,成为锂硫电池的研究热点。

2 单原子催化剂的应用

锂硫电池的复合正极材料是提高锂硫电池实际效能的关键之一,它对锂硫电池的实际容量和使用寿命有着至关重要的影响。近年来,单原子催化剂被认为是锂硫电池正极材料的优良选择,通过将单原子催化剂与硫正极进行复合,对正极材料修饰改性,使锂硫电池表现出更加优越的性能。下文将介绍钴(Co)、铁(Fe)和钒(V)等单原子催化剂,从而揭示单原子催化剂对锂硫电池性能的提升。

Du 等[30]通过对氮掺杂石墨烯嵌入孤立的钴原子设计出一种新的基质材料。通过X 射线光电子能谱(X-ray photoelectron spectroscopy,XPS)、透射 电子显微镜法(transmission electron microscope,TEM)和X 射线吸收光谱法(X-ray absorption spectroscopy,XAS)分析,对Co 单原子在原子水平上的形貌和配位构型进行了识别,在原子层次上阐明单原子催化剂(single-atom catalyst,SAC)的结构。研究者发现在Co-N/G 的基质材料中,Co原子被嵌入到N 掺杂的石墨烯晶格中,形成了Co-N-C 的配位中心,并且这种配位中心是一种双功能电催化剂,在放电和充电过程中分别促进Li2S的形成和氧化。此外,研究者通过第一性原理计算发现,在充放电过程中Co-N-C 配位中心可以促进固态Li2S 的形成和分解,即使在超高硫质量比(90%)的情况下,电池的能量密度也可以达到1 210 mAh/g。在硫负载量为6.0 mg/cm2,0.2 C 倍率性能的情况下,循环使用100次后,电池容量衰减率仅为0.029%,说明了Co 单原子催化剂可大大提升锂硫电池性能。这项工作为设计先进单原子催化剂提供了新的思路。

Li 等[31]设计了一种新型隔膜,这种隔膜通过在超薄有机金属框架(metal-organic frameworks,MOFs)上进行“原子阵列模拟”,所得到的材料被认为是一种优秀的双功能分离器。在电池的正极,MOFs材料与多硫化物存在微弱地结合力,并且对多硫化物的捕集和释放是可逆的。此外,MOF-Co 纳米片表面的Co 原子可以通过Lewis 酸碱相互作用,可以有效地锚定多硫化物(见图2)。在电池的负极,周期性排列的Co-O4可以增强二维MOF-Co 纳米片的力学模量,通过表面的O 原子对锂离子的强吸附作用,调节锂枝晶的形成。在7.8 mg/cm2高硫负载的情况下,经循环使用200 次后,电池依然能保持5.0 mAh/cm2的高性能。可以看到,Co 原子除了可以应用于基质材料,也可以应用于隔膜材料,能有效调控Li 的剥离与电镀。单原子与MOFs 结合的材料不仅可以应用于锂硫电池来提高电池容量和循环性能,在其他领域也有着突出的表现,例如光催化降解废水[32]、氧还原反应[33-34]、电催化析氢反应[35]和二氧化碳还原反应[36]等。

图2 带有Celgard 和B/2D MOF-Co 隔膜的锂硫电池示意图[31]Fig. 2 Schematic illustration for the Li-S batteries with Celgard and B/2D MOF-Co separators[31]

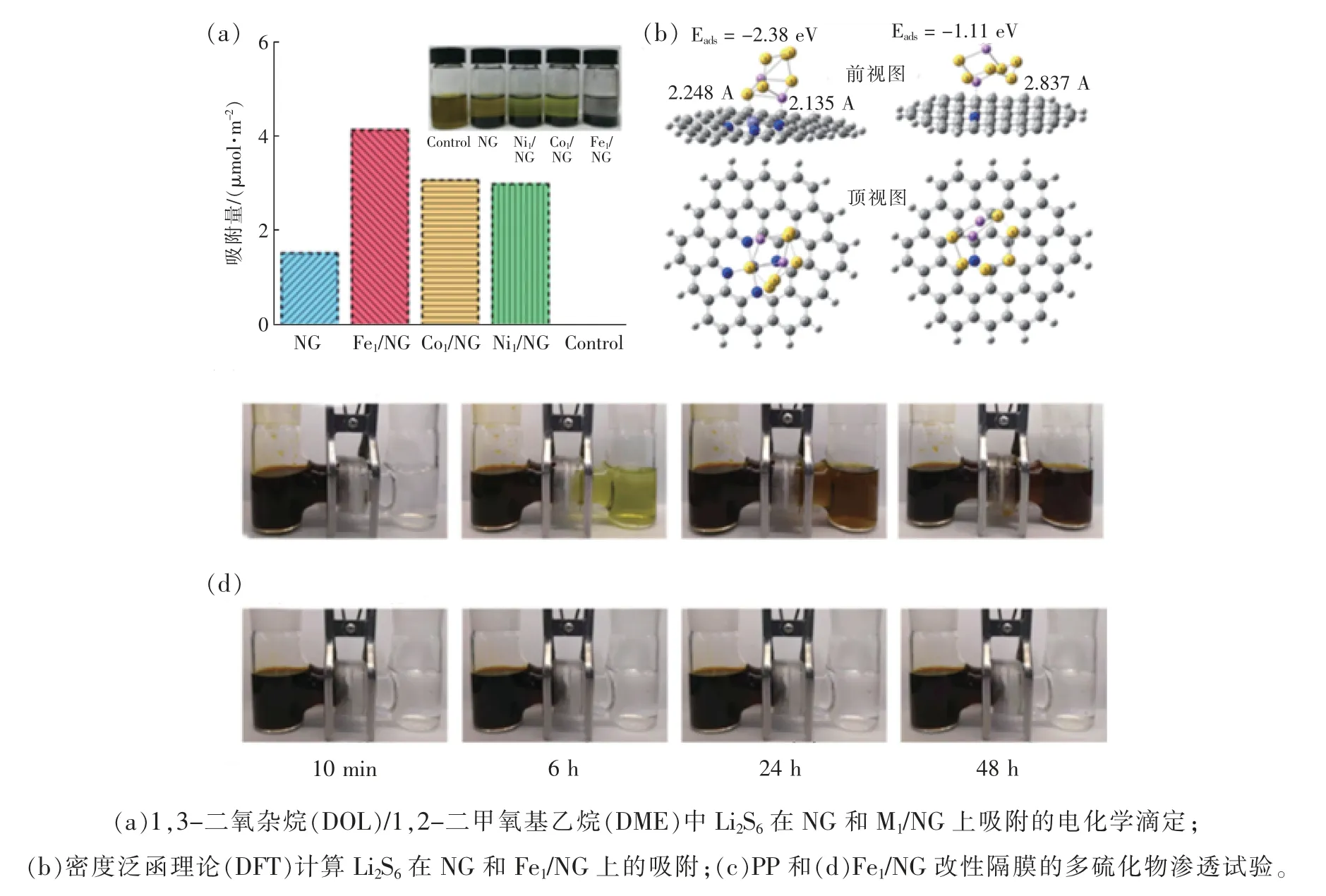

Zhang 等[37]在商用聚丙烯(polypropylene,PP)隔膜上涂覆氮掺杂石墨烯泡沫。该石墨烯泡沫通过液相浸渍和热处理,将Fe 原子固定在石墨烯泡沫上。通过原位拉曼光谱发现,氮掺杂石墨烯上单原子的存在不仅可以提高硫化物的结合能,而且可以促进多硫化物的转化。经过Fe 原子修饰改性的商用PP隔膜,充放电平台之间的电压间隙由原来的0.48 V,降低到0.24 V,表明经过单原子修饰的材料具有更加优越的电化学活性。此外,通过Li2S6的电化学滴定实验发现,吸附量是原来PP 隔膜的两倍,并且对于多硫化物的穿梭阻碍明显,即使48 h 过后依旧能够保持较高的吸附量(见图3)。此外,Fe/NG 在5 C 的倍率性能下,依然能够保持673 mAh/g 的高容量。在高硫负载4.5 mg/cm2,0.5 C 倍率性能的情况下循环750次,容量保持率依然能达到83.7%。这进一步表明了单原子材料在电化学储能器件的应用前景和商用价值。

图3 改性隔膜对多硫化物吸附实验图[37]Fig. 3 Polysulfide permeation tests for modified separators[37]

Zhou 等[38]设计了一种特性良好、可控的新方法,合成得到石墨烯支撑的单原子材料。该合成策略具有可伸缩数量、可控负载和可调解组件的特点。在理论模拟的指导下,制备出应用于锂硫电池的高性能钒原子催化剂,钒原子分解Li2S 的能垒最小(1.10 eV)。单一的钒(V)原子催化活性位点,保证了硫的高效利用率。在材料制备过程中,氧化石墨烯阻碍了单原子在纳米颗粒中的聚集,并且为单原子在纳米粒子表面提供了位置,随后与氧化石墨烯形成强烈的结合。一般情况下,石墨烯与多硫化物之间的相互作用较弱,转化过程缓慢,无法抑制穿梭效应,并且会出现Li2S 的结块,从而使容量快速衰减。但是,随着多功能单原子的添加,不仅整合了单原子对多硫化物的强化学吸附,并且提供更多的Li2S 沉积位点。该材料在0.5 C 倍率性能的情况下进行400 次循环,容量衰减率为0.073%。通过理论计算发现,这种合成方法可以精确调控合成商业化的单原子。

除了上文提及的Co、Fe、V 单原子外,可用于实际应用的其他金属单原子还包括Mn、Ru、Zn、Cu、Ni和Ag 等[39-41]。经过计算发现:V 单原子对Li2S 分解和Li 离子的扩散能垒最低,对Li2S6的结构稳定性和锚固效果也是最显著的。实验和计算的研究表明,单原子催化剂可以大大地改善正极硫的还原和Li2S 的氧化。这是由于单原子催化剂可以将溶解的多硫化物有效捕集,增强正极多硫化物的氧化还原动力学。此外,单原子催化剂的优势不仅体现在正极材料应用上,在隔膜等其他组件方面也效果显著。通过对潜在的金属中心进行筛选,优化单原子材料的协同环境,改善金属中心的电子和几何结构,可以提高锂硫电池的性能,延长使用寿命。单原子材料具有优异的导电性、较强的极性、相对于其他材料而言相对微小的颗粒尺寸等特性,可以暴露更多的吸附活性位点和提供较强的吸附作用。未来如果能够进一步提高单原子和基体材料之间的结合力,使其均匀分布且在实验过程中能够避免与基体材料的脱离和自身的团聚现象,那么单原子催化剂在锂硫电池正极的作用和地位将更加突出。

3 异质结构催化剂的应用

在锂硫电池中,异质结构催化剂主要是指两种或两种以上的固态材料通过合理选择并有效结合组成的复合材料,通过各个组分之间的协同作用使复合材料具有良好的物理化学性能,满足锂硫电池体积变化等多种要求。在正极上,异质结构可以实现多硫化物的吸附和催化转化;在负极上,异质结构能够使Li 均匀成核。异质结构催化剂为解决锂硫电池长期存在的问题提供了一种可行的策略。

He 等[42]为了抑制锂硫电池的穿梭效应,设计了一种独立式三维石墨烯/1T MoS2(3DG/TM)异质结构(见图4)。这种异质结构由少量的石墨烯纳米片与具有丰富活性位点、亲水性和金属性能好的1T MoS2纳米片夹在一起构成的。1T MoS2纳米片具有3D 多孔结构和亲水性,有利于电解液的渗透和锂离子的转移。此外,石墨烯纳米片和1T MoS2纳米片都具有良好的导电性,可以加速电子的转移。两者优势相结合,保证了3DG/TM 异质结构具有优异的离子/电子转移能力和更加丰富的电催化活性位点,实现异质结构催化剂的高电催化效果。含有3DG/TM异质结构催化剂的锂硫电池,其可逆充放电容量可以达到1 181 mAh/g,即使在循环1 200 次之后,电池的容量保持率依然可以达到96.3%。

图4 含1T MoS2 的石墨烯表面LiPSs 的转化过程[42]Fig. 4 Conversion process of LiPSs on a graphene surface with 1T MoS2[42]

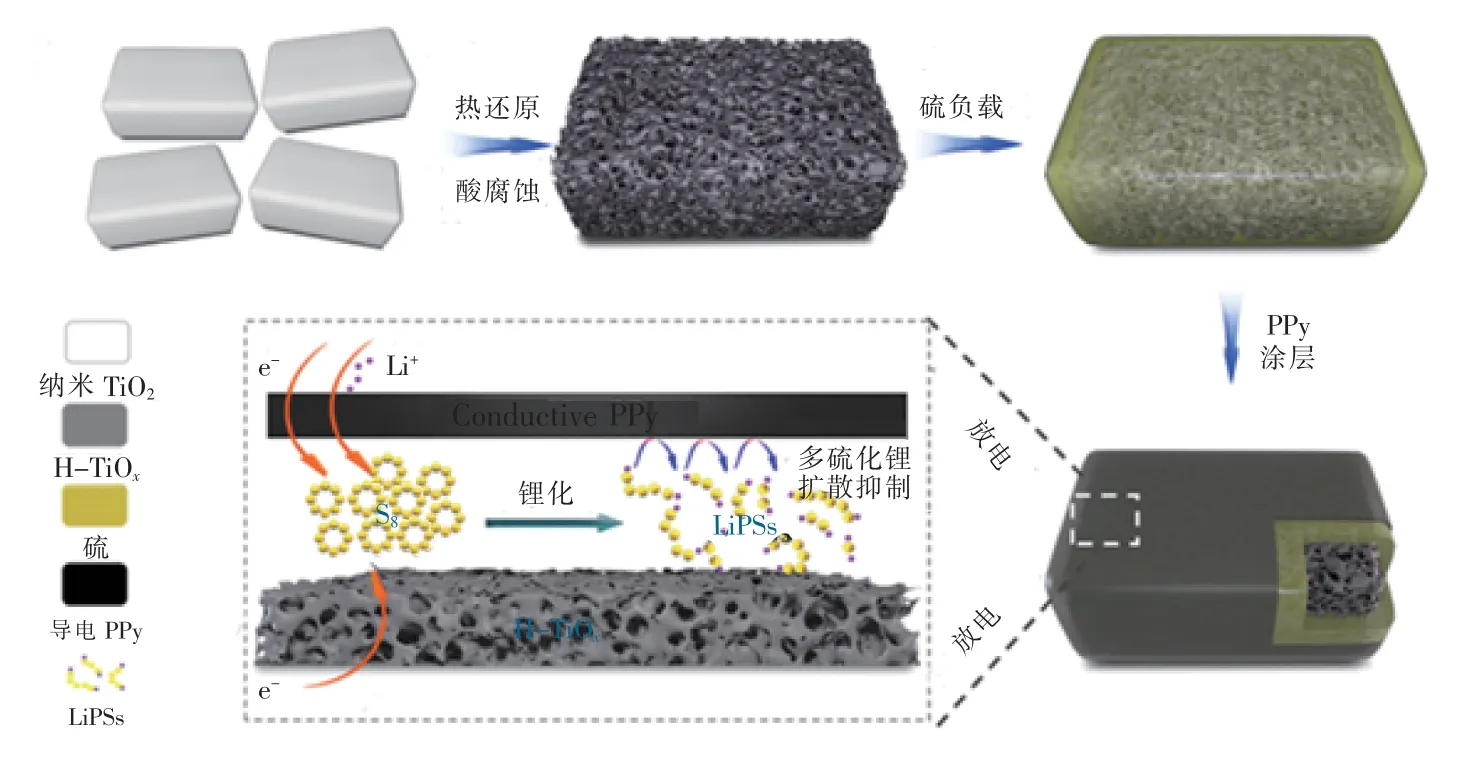

Chen 等[43]将TiO-TiO2异质结构与导电聚吡咯(PPy)结合制成一种多功能硫主体材料,其中,TiOTiO2异质结构可以增强硫的氧化还原动力学,聚吡咯可以增强导电性。重要的是,复合材料内部的HTiOx基质可以通过Lewis 酸碱相互作用形成Ti—S键,使得复合材料能够吸附更多的多硫化锂,外部聚吡咯的物理涂层作为物理屏障抑制多硫化锂的扩散,并且通过极性-极性机制对多硫化锂进行化学吸附(见图5)。通过倍率性能测试发现,该复合材料制得的锂硫电池在1 C 的高倍率性能下,循环1 000次后,每次的衰减率仅为0.0 406%;在0.5 C 的倍率性能下,其初始放电容量达到1 050 mAh/g,在循环500 次之后,容量依旧能保持在590 mAh/g,证明该复合材料具有优越的倍率性能。

图5 H-TiOx@S/PPy 复合材料的合成示意图[43]Fig. 5 Schematic illustration of the synthesis of H-TiOx@S/PPy composite[43]

为了解决多硫化物的穿梭,提高对多硫化物的吸附能力,Wang 等[44]采用化学气相沉积(chemical vapor deposition,CVD)的方法,以MgO 为模板,制备出VTe2@MgO 异质结构。该方法的特色在于以氯化钒和碲的混合物为前驱体,在氩气氛围下升华成蒸汽,然后沉积到MgO 的表面。所涉及的CVD 合成在MgO 的表面能够生长出均匀的VTe2涂层,可以实现VTe2材料规模化生产。研究者通过第一性原理模拟发现,VTe2是一种自旋极化金属,具有良好的导电性,在锂硫电池中对于硫的氧化还原反应具有较高的电催化活性。这是由于VTe2与MgO 在化学作用下协同吸附多硫化锂,为随后的转化提供足够的前体来源。此外,该VTe2@MgO 异质结构作为一种催化剂,能够促进固态Li2S 的分解(见图6)。当硫负载量为1.6 mg/cm2时,VTe2@MgO 正极材料在1 C 的倍率性能下的初始容量为927 mAh/g,循环1 000 次后,衰减率为0.055%。研究者们通过VTe2@MgO异质结构的清洁和可控合成,为锂硫电池催化剂的合成提供了新的策略。

图6 VTe2@MgO 异质结构合成与反应过程示意图[44]Fig. 6 Schematic diagrams of synthetic process and reaction process of VTe2@MgO[44]

Dong 等[45]设计了一种2D yolk-shell 异质结构,由具有高导电性的石墨烯作为核,具有丰富二维空穴和垂直排列的MoS2纳米片作为外层构建而成。二维空穴的厚度为80 nm,这些空穴为装载和固定硫提供了合适的空间。其中,垂直排列的超薄MoS2纳米片保证了丰富的催化活性位点,有效促进了可溶性多硫化物的转变。导电石墨烯核与碳介质壳层之间的空隙加速了电子的转移。这种二维的电极材料不仅可以将硫/多硫化锂固定在2D yolk-shell 异质结构中,还能把催化溶解在固体电解质中的残余多硫化物转化为Li2S2/Li2S。在充放电测试中,这种异质结构催化剂复合而成的正极材料在2 C 的倍率性能下,循环50 次后的容量能达到597 mAh/g;在循环1 000 次后,电池容量依旧能达到326 mAh/g,表现出优异的循环稳定性。

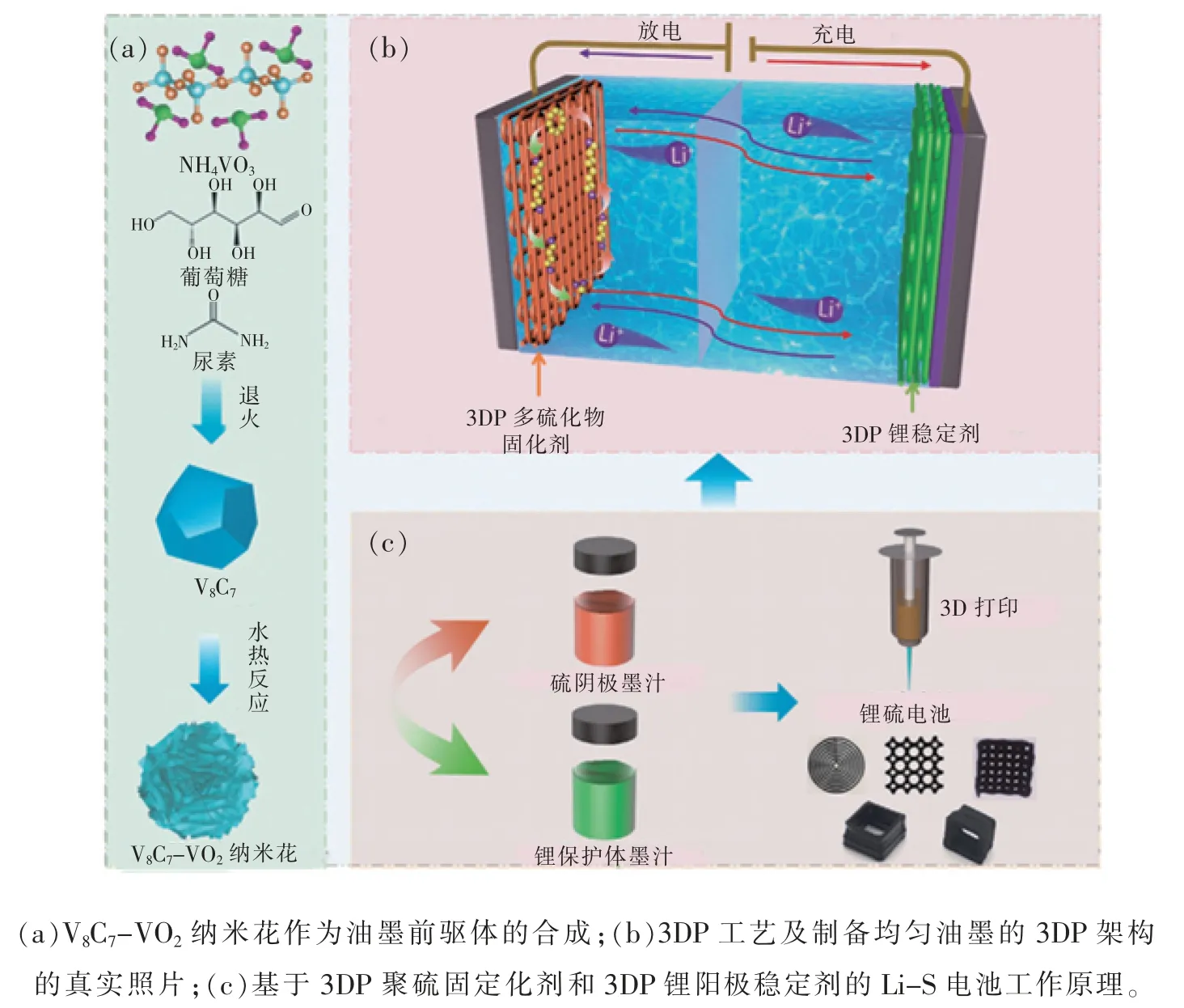

Cai 等[46]设计了一种V8C7-VO2异质结构支架,可以作为锂硫电池的双效聚硫固定剂和锂枝晶的生长抑制剂(见图7)。V8C7-VO2异质结构的极性和导电性能够提供强的吸附能力,有利于快速催化转化多硫化物;并且这种异质结构具有一定的亲锂性,可以诱导锂金属均匀生长,从而降低成核过电位,抑制锂枝晶的形成。此外,V8C7-VO2异质结构支架由3D 打印技术制作,具有较大的孔容和较高的电导率,可以保证离子的输运畅通。研究者们通过试验测定发现V8C7-VO2异质结构对Li2S 的沉淀能力为216.2 mAh/g,高于单纯V8C7的143.6 mAh/g,并且通过SEM 表征证实,Li2S 在V8C7-VO2异质结构表面呈现均匀的全覆盖沉积,而在V8C7上呈现出大块团聚。将异质结构材料装配成电池,并在4 C 的倍率性能下进行充放电测试,电池的初始放电容量能够达到765.3 mAh/g,且在循环900 次之后的衰减率仅为0.061%;当倍率性能提高到6 C时,电池依旧能够保持很好的稳定性。V8C7-VO2作为正极材料表现出较高的比容量和优异的循环稳定性。当V8C7-VO2应用于负极时,由于其分层多孔的结构减少了表面局部电流密度和缓冲体积变化。为了证明V8C7-VO2异质结构对锂枝晶的抑制作用,在5 mA/cm2的情况下,研究人员将V8C7-VO2循环100 h,发现锂电极的表面纹理光滑,几乎没有明显变化。为了进一步研究V8C7-VO2异质结构的电池容量和循环性能,研究者将含硫量为3.9 mg/cm2的电池,在1 C 的倍率性能下循环350 次之后,发现电池容量的保持率为84.25%。这项工作中使用3D 打印技术制备的异质结构催化剂可在固定聚硫化物的同时,也可以被用来调节锂枝晶的生长,为后续解决锂硫电池正极和负极的障碍提供了新的方案。

图7 3DP 聚硫固定化剂和3DP 锂阳极稳定剂的制备工艺示意图[46]Fig. 7 Schematic illustration showing the fabrication process of 3DP polysulfide immobilizer and 3DP lithium anode stabilizer[46]

以上着重介绍了金属化合物异质结构催化剂在锂硫电池领域的研究成果。上述异质结构主要是采用两种功能金属化合物的结合,这类异质结构相较于单一金属或金属化合物与碳质材料结合形成的异质结构表现出更快速、更稳定的氧化还原能力。这些金属化合物异质结构可以加速多硫化物从捕获位点向导电基体的扩散,实现与多硫化物之间的强相互作用。不同类型化合物组合成的异质结构由其化合物耦合而成,间隙不同,并且内部电场之间存在强相互作用,有利于电荷的转移,增强反应动力学。在多数情况下,金属化合物基的异质结构和碳基支架的结合会进一步增加吸附/催化活性位点,提高电荷转移效率。异质结构的优势鲜明,在锂硫电池领域具有广泛的应用前景[47-51]。

4 负极材料

金属锂具有高理论比容量(3 860 mAh/g)和低电化学电位(-3.04 V vs.RHE)的特性,是一种理想的负极材料。但是,锂金属负极本身存在着以下几个缺陷:1)金属锂活性高导致负极发生严重的副反应,金属锂与长链的多硫化物反应形成短链多硫化锂不仅会扩散回正极,还会覆盖在负极表面,腐蚀锂金属,消耗电解质,降低电池的循环寿命和库伦效率。2)锂硫电池负极存在着电流密度不均匀的问题,会在表面产生锂枝晶。锂枝晶的过度生长会穿透隔膜引发内部短路,造成安全隐患。3)锂活性物质与电解液会发生不可逆的反应,产生“死锂”,严重损失活性物质。过去人们对于锂硫电池的研究主要集中于设计高效的正极催化剂材料和特殊的结构以提高正极材料的导电性并且减少“穿梭效应”的发生。这些研究的基础是正极低硫载量,并且组装电池都是采用过量的锂金属和电解液,从而使人们忽视了负极存在的问题。现在随着正极硫的载量有了显著的提高,严重的锂负极腐蚀和电解液的过度流失演变成制约锂硫电池进一步发展的新障碍。此外,锂硫电池如果要进行实际生产使用,安全性是不可避免的关键因素,所以在发展正极材料的同时,更应该考虑负极的稳定性[52-54]。

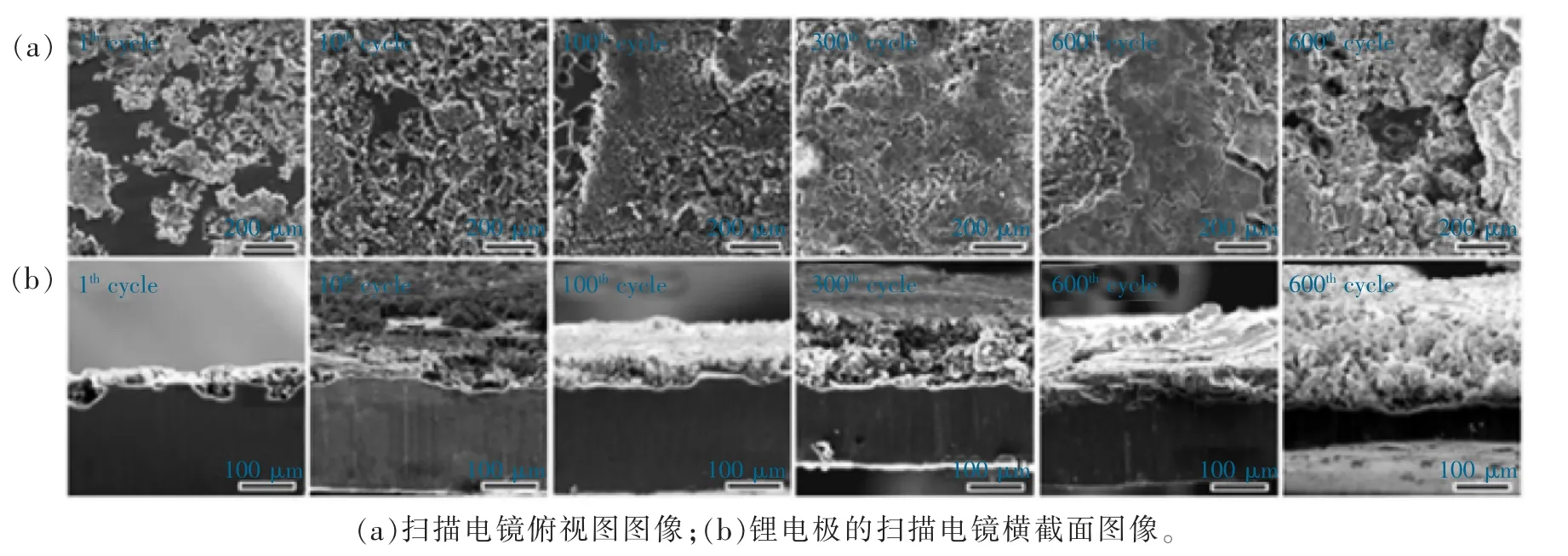

为了研究锂金属负极在锂硫电池工作过程中的失效机制以便于更好地从负极的角度审视锂硫电池的故障,Zhang 等[55]通过对锂金属负极上的苔藓锂进行研究,发现苔藓状锂的生长与锂的不均匀剥离有关,直接影响锂硫电池的循环寿命和库伦效率。电流密度不均匀导致金属锂不均匀剥离,这种现象一开始发生在SEI 膜的缺陷处,并且随着剥离程度的加深,SEI 膜的缺陷逐渐扩大成不规则的凹坑。这些凹坑内部环境相对稳定,苔藓状锂会从凹坑萌发并生长。生长出来的苔藓锂具有多孔结构,会缓慢消耗电解液,导致电池发生不可逆的损失,严重影响电池的使用寿命和工作性能。研究者通过对锂金属负极从开始到循环600 次的整个过程进行纪录和研究发现,随着循环次数的增加,苔藓状锂反复被氧化,负极上出现SEI 残渣和“死锂”(见图8)。SEI 残渣和“死锂”会与沉积在负极表面的短链多硫化锂Li2S 结合,形成一个致密的厚壳层,这些壳层会阻碍电子转移令电池局部腐蚀加重,最终破坏电池运行。在放电过程中,SEI 膜的边界会形成蚀刻通道,导致SEI 膜沿正方形坍塌最终形成不规则形状的凹坑。因此,锂表面的不均匀腐蚀更多地受到SEI 膜缺陷的影响,并非锂本身的影响。在充电过程中,苔藓状锂从凹坑底部生长,而不是在负极表面的突起处生长。文献通过研究负极金属锂的失效机制,揭示了SEI 膜对锂金属负极的影响作用,锂金属负极除了“锂枝晶”危害大,SEI 膜与电解液之间的“苔藓状”锂壳层也对电池造成了不可逆的伤害。

图8 锂阳极从开始到第600 个循环周期的微观结构演变[55]Fig. 8 Microstructural evolution of lithium anode from the beginning to the 600th cycle[55]

为了解决金属锂负极存在的问题,研究者采取了在负极进行界面修饰和设计主体结构来有效提高负极稳定性的策略。常用的方法主要有电解质改性原位形成稳定的SEI 膜或者是通过人工的途径预先在负极构筑人工SEI 膜。Lu 等[56]设计了一种保证锂离子转移电导率的同时能有效提高SEI 膜稳定性的锂负极材料。在四氢呋喃中,用P2S5与S 的混合溶液和金属锂自发的快速反应构筑SEI 膜。这种保护层的主要成分为硫化锂离子及部分衍生物。相较于金属硫化物而言,保护层中含有的Li3PS4对金属锂负极有更好的稳定作用和兼容性,可以保证锂离子的转移电导率。通过对改性过后的锂金属负极观察发现,负极表面的保护层致密均匀,厚度约为9 μm。为了验证保护层的电化学性能,研究者用电化学阻抗谱表征发现,负极材料的阻抗增加较为缓慢,表明保护层对其他副反应有着明显的抑制作用。为了测试这种负极材料的实际性能,研究者将负极材料放在电流密度为1 mA/cm2的环境中,改性过的负极材料反应更灵敏,这表明负极保护层提高了锂金属/电解质界面之间的离子电导率。为了进一步测试电池容量,负极材料组装的电池在0.3 C的倍率性能下,循环200 次后,电池容量依旧能达到840 mAh/g,平均库伦效率为90.1%。可以看出,引入结构简单、易合成的硫化物锂(如Li3PS4)用于锂金属负极构筑保护层,对提高负极的稳定性有显著的作用。

负极保护材料也可以使用天然材料人工合成,这类的SEI 膜对负极的保护作用效果显著。Wu等[57]通过引入丝胶蛋白这种天然的、具有丰富极性官能团的黏合蛋白大分子合成负极保护材料。丝胶蛋白多肽链上具有丰富的亲锂离子和亲负离子基团,可以增加锂离子的转移数,并且缓解负极表面电流密度不均匀的现象,有利于锂均匀地沉积在电极/电解质界面。这种天然丝胶蛋白包覆的负极材料面积容量可以达到2 mAh/cm2,对负极性能有很大的改善。此外,研究者还将其放在10 mA/cm2的高电流密度环境下进行测试,这种电池依旧可以循环110 次。为了考察这种丝胶蛋白是否对电池容量有影响,研究者在1 C 的倍率性能下进行测试,发现其可逆容量在循环520 次后依旧能达到667.8 mAh/g,进一步证实了天然丝胶蛋白能提高电池容量并延长循环寿命。为了考察丝胶蛋白的保护作用,研究人员将其直接涂布在锂负极表面,并放置在空气中一段时间,发现锂负极并没有被空气侵蚀,表明天然丝胶蛋白在电极表面形成了致密的保护层,有利于延缓锂金属的腐蚀。

对锂硫电池的负极改性研究已经成为锂硫电池未来发展的重点之一,开发高安全性、高稳定性的负极对于推动高能锂硫电池的发展有至关重要的作用。锂硫电池中,在电极表面形成稳定牢固的SEI 膜有利于实现负极高库伦效率和长循环寿命。合理设计负极材料,使负极和电解液发生反应,自发在负极表面形成SEI 膜是一种发展方向。另外,使用人工合成保护材料对负极进行涂覆处理,可以提高电解质/负极界面稳定性,抑制负极和电解质之间的副反应,以及防止“死锂”、“锂枝晶”的形成。研究者可以通过先进的原位测试、模拟计算方法探究失效机制,加强对锂金属负极失效机制的理解,为推进负极材料设计提供新的认识。

5 结论与展望

最近十年是锂硫电池的高速发展期,本文回顾了锂硫电池的整个发展历程,从正极单原子催化剂、异质结构催化剂和负极保护材料3 方面阐述了高性能、长寿命锂硫电池的研究进展。使用寿命更长、容量更高、能量密度更大的锂硫电池是当前新能源储能领域的迫切需求。研究发现单原子催化剂能够从原子级别控制活性和稳定性,极大地促进了电池容量的提高和电池寿命的延长。在正极上,异质结构催化剂可以通过各个组分之间的协同作用实现多硫化物的吸附和催化转化。在负极上,异质结构催化剂能够使Li 均匀成核,抑制“锂枝晶”的生长。负极材料稳定的保护层可以明显减少负极“死锂”的形成,有利于锂均匀沉积,减少电解质的损失。由此,我们得到了以下几个结论:

1)选取合适基质材料。无论是单原子催化剂还是异质结构催化剂材料,设计合适的基质材料有利于提高多硫化物的亲和力和催化活性。通过基质材料的本身特性,结合电极材料存在的关键问题,构造丰富的结构,改善电极的催化环境,提高活性位点的数量,加速电子转移,从而影响电池的实际容量和循环寿命。

2)开发简单可控的材料。无论是正极单原子材料、异质结构材料还是负极保护材料,它们的制备条件都是相对苛刻的,只能进行微型的实验室试验来论证电池的性能,一旦进行大规模生产,单原子的原子精度还不能完全保证电池的实际容量;异质结构所采用的技术通过大规模生产并不能完全保证结构的稳定性;新型的负极复合材料需要与硫基正极材料匹配。此外,实际测试过程中如何将人工合成的材料均匀地涂覆到负极表面,保证负极表面材料致密、均一等问题依旧是巨大挑战。因此,采用价格低廉、性能优越的基底材料,开发简单有效的合成路线,制备出高性能的催化剂材料是研究者们的共同追求。

3)加强对催化反应机理的研究。随着实验数据处理、分析能力的提升,应该加强锂硫电池催化机理的研究,通过采用先进的原位表征技术,监测材料催化过程中的结构变化,分析内在机理。目前,对于多硫化物的转化、催化反应动力学、锂金属负极枝晶的生长环境和控制因素依然不能有合理的解释,这些问题需要更多的计算和模拟实验来验证。

未来锂硫电池的正极材料需要进一步地提高硫载量和整个正极电极的压实密度,因为这些因素是整个锂硫电池质量能量密度和体积能量密度的保障。现有的关于锂硫电池在高/低温环境下运行时实际容量变化的研究文献并不多。在高温环境下,锂硫电池会发生严重的副反应,造成体积膨胀,甚至产生爆炸的问题;相反,在低温环境下,锂硫电池中电解质和活性物质的低电导率弊端会暴露出来。

锂硫电池的负极材料需要关注先进SEI 膜的研究,可以采取人工合成或是通过电池内部的自发反应构筑保护层。此外,可以加强负极结构的设计,促使锂离子能够稳定地沉积在载体上,并且通过结构设计调节电极表面的电流密度,从而减少锂不均匀沉积的发生,抑制“锂枝晶”的形成。负极材料也可以选择其他优质材料替代锂金属,比如将无锂金属负极通过预锂化,应用于锂硫电池。

总而言之,为了实现锂硫电池的高能量密度、长使用寿命,需要加强对于不同正、负极材料的运行机理的研究,合理设计材料,并且通过全电池测试发现和解决问题。现有的研究成果为未来锂硫电池的发展和实用化道路打下了坚实的基础,相信通过科研工作者的不断努力,锂硫电池可以克服现有的不足,最终实现广泛应用。