吉牛水电站冲击式水轮机水斗沙水流动特性及泥沙磨损研究

2023-05-13邓方雄卿启维邓慧铭刘季涛曾永忠余志顺刘小兵

邓方雄,罗 涛,卿启维,黄 羽,邓慧铭,刘季涛,曾永忠,余志顺,刘小兵*

(1.国能大渡河格什扎水电开发有限责任公司,四川 丹巴 626300;2.西华大学流体及动力机械教育部重点实验室,四川 成都 610039)

水轮机泥沙磨损是水电机组常见的现象。泥沙磨损常导致水电站水轮机效率下降,过流部件损坏,检修频繁,难以维持正常运行,造成巨大的经济损失。冲击式水电站由于水头高,一旦水轮机处于沙水运行,高速射流对水轮机过流部件的磨损更是非常严重,因此水电工程建设非常重视冲击式水电站的选址和抗泥沙磨损设计。由于近年来水土流失严重,不可避免地造成一些冲击式水电站在浑水中运行,因此冲击式水轮机泥沙磨损研究引起了国内外学者的高度重视。

Guo 等[1-2]采用Eulerian-Lagrangian 方法分析了冲击式水轮机水斗内部气液固流动特性,发现涡旋脱落引起的二次流,颗粒分离增加,从而增强了脱落区域的磨损。Han 等[3-6]研究发现在喷嘴的收缩段之后,颗粒更多地集中在喷嘴的内侧,并分析环管及喷嘴处的涡旋结构和二次流动,还发现颗粒干扰水的分布,从而降低了总扭矩,水力效率降低了9%左右。肖业祥等[7]提出一种新的算法预测了粒子的冲击行为,对水斗的磨损进行了预估,与实测的磨损分布较为一致。葛新峰等[8-9]发现速度的增加会加大水斗的磨损率,而喷嘴开度的变化对磨损区域和最大磨损率的影响不大,喷射机构受到的最大磨损率随泥沙浓度的增加而增大。Tarodiya 等[10]发现喷嘴喷针的磨损存在不对称现象,不同开度下喷嘴的磨损分布相似。Messa等[11]研究结果表明喷针顶角的减小可能会增加磨损的风险。Thakur 等[12]通过改变泥沙参数及射流速度进行多工况的冲击式水轮机磨损试验,获得了磨损率公式。Din 等[13]通过测量喷针和喷嘴在磨损过程中的材料去除量,得到了喷针和喷嘴分别磨损了3.71%和5%。Padhy 等[14-15]通过显微镜观察磨损实验前后的试样,分析磨损机制,研究发现泥沙尺寸是产生磨损的一个重要参数。Pachón 等[16]发现经过等离子渗氮工艺或抗磨材料喷涂处理后的喷嘴耐磨性显著提高。Abgottspon 等[17]用3D光学扫描仪、超声波测厚仪测量出电站冲击式水轮机磨蚀厚度。Rai 等[18-19]将电站水斗按比例缩小,进行不同泥沙大小、浓度等工况的实验,开发了预测水斗磨损的磨损模型。

由于冲击式水轮机速度高、内部流动复杂,目前水轮机泥沙磨损研究成果并不多,尤其是水轮机过流部件表面泥沙磨损分布情况。本研究针对吉牛水电站冲击式水轮机建立了全流域几何物理模型,基于CFD 技术进行水轮机内部沙水(含气)流动计算,并采用磨损模型预估水斗的磨损情况。

1 吉牛水电站工程及运行概况

吉牛水电站位于四川甘孜州丹巴县革什扎河干流上,是革什扎河“一库四级”水电开发方案的最后一级,为低闸引水式电站。水库正常蓄水位2 378.00 m,总库容197.5 万m3,具有日调节性能。引水线路全长22.42 km,额定引用流量60.28 m3/s。电站装机2台,总装机容量240 MW,年利用小时4 929 h,多年平均发电量11.829 亿kW·h。电站在系统负荷低谷期安排电站停机冲沙,冲沙历时6 h。当入库日平均流量大于190 m3/s时,电站停机避峰,全闸打开,停机冲沙。在汛期出现流量不大但含沙量达到一定量时,为了避免其对水轮机的磨损,也将停机冲沙。据电站运行数据分析,水轮机多年在暴雨期运行的平均最大含沙量约0.212 kg/m3,累计泥沙过机时间每年不足15天,其他时间过机泥沙量很小。

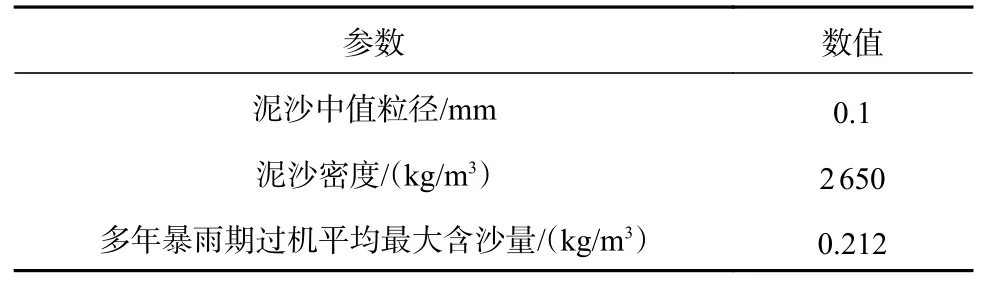

革什扎河流泥沙特性参数见表1。沙样矿物成分中,莫氏硬度大于等于5 的矿物有石英、长石、千枚岩屑、火山岩屑、绿帘石、磷灰石等,其含量约占81.5%。

表1 水文泥沙参数Tab.1 Hydrological sediment parameters

2 数学模型

2.1 多相流模型

冲击式水轮机内部沙水流动实际上是液气固三相流动。VOF 模型可以通过求解单一的动量方程,并跟踪区域内每个流体的体积分数来模拟两种或两种以上的非混溶流体,这里用它来捕捉水气交界面。VOF 模型要求在每个控制体中,所有相的体积分数之和为1,因此在本模拟中,要保证液气固三相的体积分数之和始终为1。这里对液气固三相流体的物理量进行线性平均:

式中:α为体积分数;ρ为密度;μ为动力黏性系数;下标i为张量坐标(表示液气固各相)。

2.2 湍流模型

SSTk-ω模型在近壁面采用k-ω模型,而在边界层外采用k-ε模型,它包含了修正的湍流黏性公式,考虑了湍流剪切应力的效应,适用于冲击式水轮机的数值模拟。SSTk-ω模型的运输方程如下:

2.3 颗粒轨迹模型

多相流中的离散相颗粒采用颗粒运动拉格朗日方程模型[20]来追踪颗粒轨迹。本模型适用于平均颗粒相体积分数小于0.001(含沙量2.5 kg/m3左右)的情况。离散项颗粒的控制方程如下:

式中:up为颗粒速度;Km为虚拟质量力系数;ρ¯为颗粒密度ρp与流体密度ρ的比值;CD为颗粒阻力系数;dp为颗粒粒径;KB为Basset 力系数;ν为流体运动黏性系数;KS为Saffman 升力系数;CM为Magnus 升力系数;Ωi=ωpi-0.5∇·ui,ωp为颗粒自身旋转角速度;P为压力;g为重力加速度;sgn 为符号函数。

2.4 磨损模型

含沙水射流撞击水斗,对转轮水斗表面造成磨损,采用Generic 模型预估转轮的磨损分布及磨损率变化,表达式如下:

式中:Re为磨损率;NP为颗粒总数;mp为颗粒质量流率;c(dp)为粒径函数;f(α)为冲角函数(α为颗粒冲击壁面的角度);b(w)为颗粒相对速度的函数(w为颗粒与壁面的相对速度);Af为壁面面积。

3 几何模型及计算设置

3.1 过流部件三维几何模型建立

根据吉牛水电站冲击式水轮机设计等资料,建立水轮机过流部件计算几何模型。水轮机基本设计参数见表2,其中过流部件金属材质如下:喷嘴材质为00Cr13Ni5Mo,喷针材质为00Cr13Ni5Mo,转轮整体材质为X3CrNi13-4。转轮如图1 所示。

表2 水轮机基本设计参数Tab.2 Design parameters of hydraulic turbine

图1 冲击式水轮机转轮Fig.1 Pelton turbine runner

所建水轮机计算全流域三维几何模型如图2所示,主要由以下4 部分组成:1)包含水斗的旋转域,2)围着旋转域外一圈的静止域,3)喷嘴出口的射流域,4)包含喷嘴喷针的射流机构。

图2 全流域计算模型Fig.2 Whole flow field computational model

3.2 几何模型网格划分

冲击式水轮机的结构较为复杂,对射流机构及射流域采用结构化网格,而对旋转域采用非结构化网格,并对水斗表面网格进行了加密处理,准确地捕捉水斗表面的流态,图3为网格划分示意图。由于网格对数值模拟的结果影响较大,对全流域的网格进行了无关性验证,见表3。网格数量增加,预测效率值逐渐逼近设计效率值,综合考虑计算资源及数值模拟的准确性,最终选择方案2,全流域模型网格数约为1 254 万个。

图3 网格示意图Fig.3 Grid diagram

表3 网格无关性验证Tab.3 Grid independence verification

3.3 计算设置

计算方法采用SIMPLEC 算法,时间步长设置为1.11×10-4s,每个时间步迭代20 次。将水和空气视为连续相,加入离散相颗粒进行液气固三相流计算,离散相采用双向耦合,考虑离散相与连续相的相互作用,每10 步连续相迭代进行一次轨迹计算。

采用速度进口,流速为7.51 m/s,出口设置为压力出口,压力为0 。旋转域与静止域采用交界面连接,固定壁面采用无滑移边界条件,用标准壁面函数来模拟近壁面区域的流动。离散相颗粒简化为球形颗粒,垂直于进口面射入,入射速度与水流速度保持一致,与壁面的接触方式均设置为反弹。根据吉牛电站提供的水文泥沙资料,泥沙参数为:泥沙中值粒径dp=0.1 mm,多年暴雨期过机平均最大含沙量0.212 kg/m3,额定工况过机平均最大泥沙质量流量6.39 kg/s,泥沙颗粒密度2 650 kg/m3。

4 数值计算及结果分析

4.1 转轮水斗内部流动特性

水流经射流机构,从喷嘴出口射流到大气与空气结合。图4 为全流域平面的水气体积分布图,红色为水相,蓝色则为气相,喷嘴内部完全充满了水,在流出喷嘴出口后,水相与射流域、静止域以及旋转域中的气相形成了一层薄的空气-水界面。由于各水斗的扭矩都具有周期性,现以单个水斗为研究对象,在计算过程中监测了扭矩随时间的变化情况,并提取了一时间段的扭矩-时间曲线,如图5所示。在该周期内选取t1(扭矩上升阶段)、t2(高扭矩阶段)、t3(扭矩下降阶段)3 个时间点,对应的水相分布情况在图5 中标明(图上到下分别为1#水斗、2#水斗、3#水斗),具体分析这3 个时间点的流动特性。

图4 全流域水气体积分布图Fig.4 Water and gas volume distribution diagram of the whole flow field

图5 单个水斗力矩-时间曲线Fig.5 Torque-time curve of a single bucket

4.1.1 水斗工作面速度分布

水斗工作面的速度及流线分布如图6 所示。t1时刻,射流只冲击到分水刃头部,该处流速较大,流线方向与分水刃呈锐角,出水边处流速较小,分水刃一侧的流线与该侧靠近出水边处的流线均朝着一个方向汇集。t2时刻,部分射流较为垂直地冲击水斗基圆处,该处的流线方向与分水刃呈直角,分水刃处速度最大,沿流线向两侧出水边呈减小的趋势,水流朝出水边方向充分延展。t3时刻,仍有部分流体在水斗内,速度沿分水刃向两侧出水边减小,在水斗工作面靠近出水边处达到了最小值,单侧的流线朝着一个方向汇集。

图6 水斗工作面速度分布及流线图Fig.6 Velocity distribution and flow diagram of the bucket work surface

4.1.2 水斗工作面压力分布

水斗工作面的压力分布情况如图7 所示。t1时刻,射流部分被2#水斗的分水刃头部拦截,造成了局部的高压区,在分水刃两侧也有小部分射流产生的压力区,随着射流越来越多地被2#水斗拦截,2#水斗的扭矩持续上升。t2时刻,射流被1#水斗部分拦截,部分射流朝向2#水斗基圆附近冲击,此刻2#水斗扭矩达到该周期内的最大值,此时的高压区域对称分布于分水刃两侧,且高压区域在水斗底处往水斗根部偏移,压力值从水斗最底处至出水边逐渐减小。t3时刻,已无射流冲击2#水斗,扭矩迅速下降,水斗工作面的水膜延展开来,此时高压力区域往出水边移动。

图7 水斗工作面压力分布Fig.7 Pressure distribution of the bucket work surface

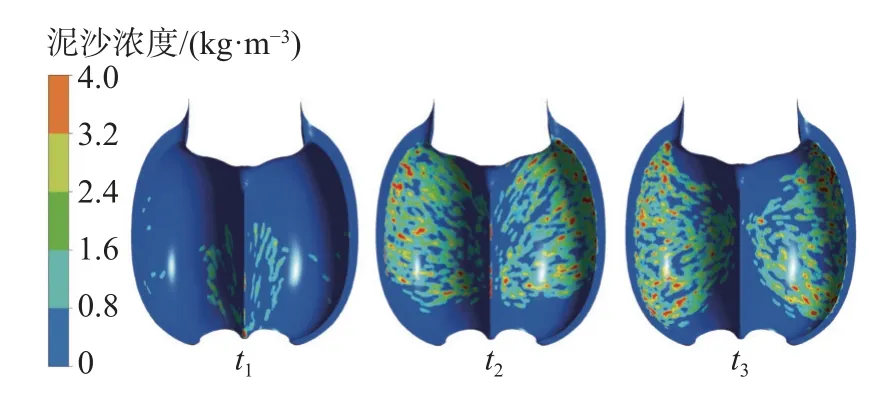

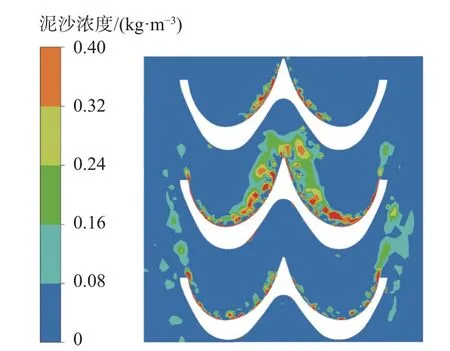

4.1.3 水斗工作面泥沙浓度分布

对t1、t2以及t3时刻下的水斗工作面泥沙浓度分布进行分析,如图8 所示。t1时刻,分水刃头部泥沙浓度较高。t2时刻,分水刃中部泥沙浓度较高,分水刃两侧泥沙分布范围较广,泥沙较为对称地分布于分水刃两侧。t3时刻,分水刃处无明显泥沙分布,泥沙分布范围由分水刃向出水边逐渐扩大。取3 个水斗基圆截面观察泥沙浓度分布,如图9 所示,流体中携带的泥沙颗粒沿分水刃向两侧出水边分布,同时2#水斗表面泥沙含量及浓度均比1#水斗及3#水斗大。此时,1#水斗虽拦截了部分射流,但射流未冲击到基圆处,1#水斗分水刃处泥沙浓度较低,泥沙主要位于分水刃附近两侧。与此同时,3#水斗中由于之前射流进水斗的流体还未完全排出,因此水斗底处及出水边仍聚集了较多泥沙颗粒,且离工作面壁越近泥沙浓度越高。

图8 水斗工作面泥沙浓度分布Fig.8 Distribution of sediment concentration on the bucket work surface

图9 水斗截面泥沙浓度分布Fig.9 Sediment concentration distribution of the bucket section

4.2 转轮水斗磨损情况

4.2.1 水斗工作面磨损率分布

水斗受到高速射流的冲击会造成较为严重的磨损,计算得到的水斗磨损率云图如图10 所示。从磨损率的分布可以预测磨损较为严重的部位位于靠近水斗根部的出水边、水斗工作面靠近根部处、切口以及分水刃。

为便于分析磨损率与磨损相对位置的关系,以分水刃为中心(即横坐标的0 点),-1~0 代表左半边截线弦长,0~1 代表右半边截线弦长,横坐标定义为该点在基圆截线(基圆截线示意图如图11 所示)上的相对位置,绘制出如图12 所示的关系曲线。从图12 中可以观察到,分水刃处的磨损最为严重,水斗分水刃两边的磨损分布较为对称,磨损率总体上都有先上升后下降的趋势,最大值略有变化,出水边处存在一定磨损。

图11 基圆截线示意图Fig.11 Schematic diagram of transversals of a base circle

图12 磨损率与磨损相对位置关系曲线Fig.12 Curve of the relationship between the wear rate and the relative position of wear

4.2.2 水斗工作面磨损量的预估与实测

选取分水刃、切口及水斗工作面靠近根部部位进行泥沙磨损分析。根据吉牛水电站多年水文泥沙资料以及运行情况,计算水轮机运行7 年后转轮水斗的泥沙磨损量,计算结果见表4。从表4 的数据可以发现分水刃及切口处的磨损大于水斗工作面的磨损,分水刃的磨损大于切口处,水斗工作面靠近根部部位的磨损也较严重。

表4 水斗不同部位最大磨损率及磨损量Tab.4 Maximum wear rate of different parts of the bucket

对吉牛水电站运行7 年后的实际磨损情况进行现场实测和拍照,水斗磨损量的实测结果见表4。磨损较为严重的区域(即分水刃与切口)位于图13中椭圆圈示意处,水斗工作面磨损分布的计算结果与实测结果较一致。同时,现场观察还发现有个别区域出现较大的刮痕、冲击坑,可能是电站运行时,个别较大的高硬度泥沙颗粒或石块冲击所致。另外,水斗表面还存在一些“蜂窝结构”磨蚀坑,应是磨损与空化的联合作用加剧了过流部件的磨蚀破坏。

图13 电站转轮实际磨损情况Fig.13 Actual wear of power station runner

从表4 的数据可以发现,水轮机水斗磨损计算结果比实测结果偏大6%左右。我们认为这个偏差应该与电站获取的水文泥沙和运行工况资料的准确度以及计算的磨损模型精度有关,不过这个水轮机泥沙磨损预估偏差应该在工程的允许范围内,计算结果已能较准确地反映出水轮机水斗的磨损情况。

5 结论

针对吉牛水电站冲击式水轮机建立全流域模型,采用SSTk-ω湍流模型、VOF 多相流模型和颗粒动力学模型进行液气固三相流动模拟,并采用Generic 模型预估转轮水斗的磨损分布及磨损率变化,得到以下主要结论。

1)水轮机水斗根部的出水边易受到磨损,水斗工作面靠近根部处、切口以及分水刃磨损严重,分水刃到出水边的磨损率总体上先上升后下降。

2)计算所得水斗工作面最大磨损率为4.19×10-7mm/s,切口最大磨损率为5.08×10-7mm/s,分水刃最大磨损率为5.20×10-7mm/s,分水刃及切口的磨损大于水斗工作面的磨损。

3)水轮机水斗磨损量的计算结果比实测结果偏大6%左右,计算的水轮机磨损率和磨损量分布与电站水轮机实测磨损分布较为一致,表明其泥沙磨损预估方法是可行的。尽管吉牛电站的水质一般情况下很好,仅在暴雨期存在短暂含沙量较大的情况,也非常注意避沙峰运行,但研究发现水轮机的磨损还是很厉害,因此冲击式水轮机要高度重视抗泥沙设计和避沙峰运行。本研究为冲击式水轮机泥沙磨损预估和电站运行维护提供了技术方法和依据。