聚乙烯燃气管道热熔接头微波检测

2023-05-13李曼曼梁雪莲马旭卿陈庆玺程韦豪

李曼曼, 梁雪莲, 马旭卿, 陈庆玺, 邸 鑫, 程韦豪

(1.北京市燃气集团研究院, 北京 100011; 2.北京市燃气集团有限责任公司, 北京 100035)

1 概述

目前,国内外聚乙烯燃气管道普遍采用热熔对接连接和电熔连接,其中,热熔对接连接是最常用的。聚乙烯燃气管道焊接接头是影响管道系统完整性和使用寿命的关键。现有焊接质量检查手段以外观检查为主,有些缺陷外观检查无法发现,却严重危害管道的长期安全运行,如冷焊缺陷,由于熔合面已经发生熔合,外观上难以判断,但是熔接强度较低,在一定压力下运行一段时间后可能失效。

为进一步提高聚乙烯管道系统的可靠性和安全性,在外观检查基础上,进行无损检测,可以有效弥补外观检查的不足,降低管道运行风险。针对电熔接头的无损检测技术,目前较成熟的是超声波相控阵技术,该技术已经具备施工现场应用的条件,并且已经颁布实施了相应标准。而针对热熔接头的焊接质量,一直缺乏有效的无损检测手段,相关标准仅规定了对接头外观进行检查,无法掌握接头内部实际的焊接情况。

微波无损检测(简称微波检测)作为新兴的无损检测技术,为聚乙烯管道热熔接头检测提供了解决方案。聚乙烯属于介电材料,微波能穿透,检测出材料的内部结构、界面缺陷、材料老化等问题,并且能精确测定缺陷类别和尺寸[1],以此来评价产品内部结构的完整性、连续性,以评价其质量状况。目前,微波检测技术已经在美国广泛应用,2016年成为ASNT(美国无损检测学会)手册中认可的标准检测方法,2018年被ASTM(美国材料与试验协会)标准采纳。

本文通过制作热熔接头试件结合破坏性试验的方式,对微波检测技术的检测效果进行分析和验证,并通过开展施工现场实际应用对其适用性进行探讨。

2 微波检测

2.1 检测原理

微波检测技术基于微波在介电材料中的传播特性,被检介电材料中的气孔、分层、裂纹、夹杂等缺陷会引起该位置介电常数变化,这类变化会导致微波在传播过程中发生反射,相关装置通过接收反射信号以及有关位置信息,经过复杂的运算处理,可得到被检材料内部的结构情况。

微波检测原理见图1。探头由1个微波发射器和A、B两个接收传感器组成,两个接收传感器间隔1/4波长的距离。微波发射器向被检工件发射一组微波,微波行进中遇到缺陷,由于缺陷介电常数与被检工件介电常数不同,微波在介电常数不同的界面(即缺陷边界)上发生反射,反射的微波与发射的微波产生干涉,干涉微波信号由接收传感器接收。两个接收传感器接收的干涉微波信号存在差异,经EVISIVE专用微波检测软件处理生成扫描图像,给出缺陷的尺寸、形状等信息。在发射微波的锥形区域(图1中虚线所示区域)内,所有缺陷边界反射的微波信号都会被探测到[2]。

图1 微波检测原理

2.2 技术特点

微波可在介电材料中自由传播,材料存在任何微小不连续都会导致该处介电常数变化,微波对介电常数变化非常敏感,因此微波检测技术对任何微小缺陷都有非常高的检测灵敏度。微波检测技术使用的微波具有较低的光子能量,不会像X射线产生有害的光致电离[3]。

由于微波检测产生数字信息,通过EVISIVE专用微波检测软件可以实现检测图像可视化,如选择色彩、灰度等。检测过程中,需要将探头与焊接接头直接接触,不需要耦合剂,探头在自动扫查工装的带动下沿着接头表面连续移动。微波检测聚乙烯管道热熔接头见图2。在役管道也可进行微波检测。

图2 微波检测聚乙烯管道热熔接头

3 热熔接头微波检测与破坏性试验

3.1 热熔接头缺陷类型

热熔接头缺陷分为工艺缺陷和宏观缺陷。工艺缺陷包括未焊透和过焊,宏观缺陷包括孔洞、接头过短、翻边错位或不对称。工艺缺陷是主要缺陷,约占缺陷总数的80%以上[4]。

① 工艺缺陷

工艺缺陷的形成通常与焊接工艺参数选取不当有关。未焊透通常是由焊接热量不足、焊接压力过小或过大、熔合面夹杂导致,严重的未焊透称为未熔合。焊接热量不足或焊接压力过小,可能导致熔合面上的高分子未充分扩散缠结,焊接强度会低于正常焊接。焊接压力过大,会造成熔融物被挤出熔合面,同样导致焊接强度较低。熔合面夹杂会隔离熔合面,影响高分子的扩散缠结,如果夹杂的是泥水,焊接过程中水分蒸发会带走一部分热量,导致焊接热量不足,造成未焊透。

冷焊也属于未焊透的一种,是分子层面的微观缺陷,存在这类缺陷的焊接接头外观合格,早期能够通过压力试验,但是会过早地以脆性破坏方式失效。

过焊通常由焊接热量过多引起,如加热板温度过高。过焊危害在于温度过高会导致聚乙烯材料热氧化破坏,析出挥发性产物,使聚乙烯材料结构发生变化,导致焊接接头强度降低。全自动焊机具备加热板温度自动监测功能,可以在较大程度上避免过焊缺陷的产生。

② 宏观缺陷

宏观缺陷不同于工艺缺陷,有比较明显的缺陷形态表征,通常是由焊接操作不当、焊机设备故障或工况不良、焊接环境不适宜等因素导致[5]。

3.2 试件制作、微波检测及拉伸试验

① 试件制作

本文选取正常焊接工艺参数(加热温度220 ℃、加热时间179 s、焊接压力2.8 MPa、切换时间8 s、冷却时间24 min)制作了正常热熔接头试件。另外,模拟施工过程中可能导致热熔接头产生缺陷的情况,使用全自动焊机采用异常焊接工艺制作了缺陷热熔接头试件,异常焊接工艺包括加热温度过低、加热时间过短、焊接压力过小、加热时间过长、切换时间过长、冷却时间过短、熔合面夹杂(水、油、土)。

② 微波检测

对热熔接头试件进行微波检测,沿接头圆周方向全自动扫查,最大程度减小人为操作的误差。

检测发现,微波检测可以检测出由于焊接工艺异常导致的未焊透。由于热熔接头微波检测尚无标准,本文采用分级方法对缺陷程度进行描述,缺陷分级见表1。表1中,l为接头缺陷长度,L为接头长度。

表1 热熔接头微波检测缺陷分级

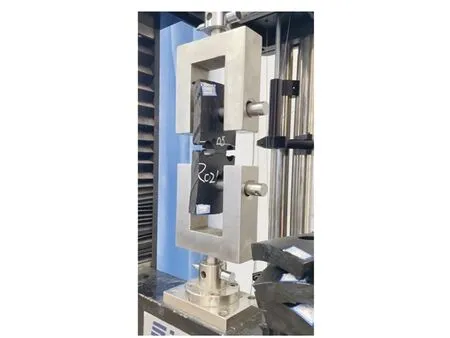

③ 拉伸试验

拉伸试验是公认的判断接头质量合格与否的验证方法,直观体现接头的熔接强度。完成微波检测后,对试件进行拉伸试验,以对比验证微波检测结果的可靠性。拉伸试验执行GB/T 19810—2005《聚乙烯(PE)管材和管件热熔对接接头拉伸强度和破坏形式的测定》,将热熔接头试件加工成哑铃状试样,试验温度(23±2) ℃,拉伸试样直至完全破坏。拉伸试验见图3。按照CJJ 63—2018《聚乙烯燃气管道工程技术标准》对试验结果进行判定:韧性断裂,则通过拉伸试验;脆性断裂,则未通过拉伸试验。

图3 热熔接头试样拉伸试验

3.3 微波检测结果与拉伸试验结果比对

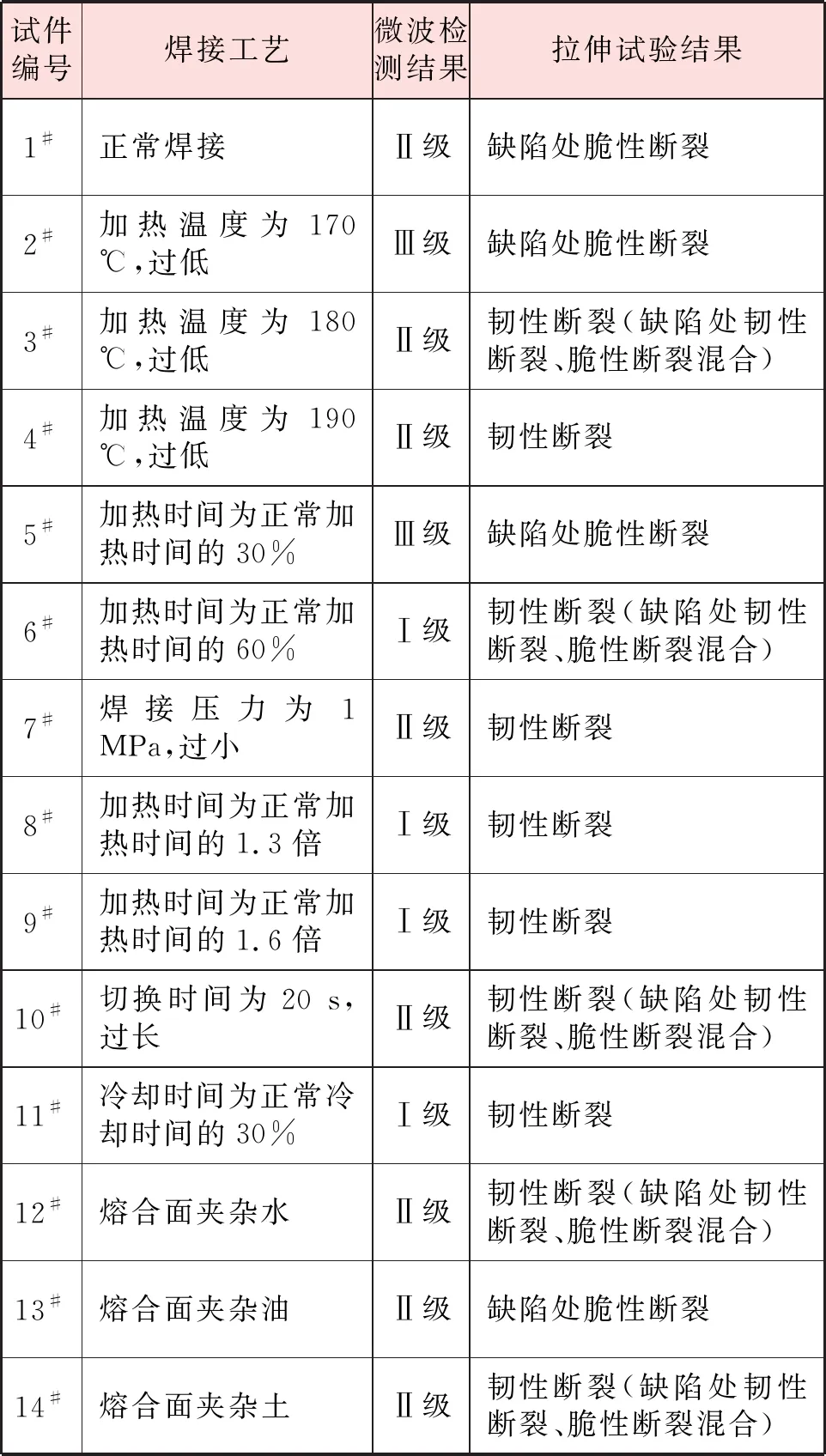

3.3.1总体比对

试件焊接工艺、微波检测结果、拉伸试验结果见表2。所有试件的公称外径均为315 mm,壁厚均为17.8 mm。若试件存在Ⅰ级、Ⅱ级缺陷,认为风险较低,可以通过拉伸试验;若存在Ⅲ级缺陷,认为风险较高,无法通过拉伸试验。

表2 热熔接头试件焊接工艺、微波检测结果和拉伸试验结果

关于拉伸试验结果,现行标准只给出了两种情况:韧性断裂和脆性断裂,但在本文研究过程中,发现一些断面存在韧性断裂和脆性断裂混合的形貌,通过向相关领域专家咨询,将这种韧性断裂和脆性断裂混合的形貌归为韧性断裂。

将检测图像显示的异常称为缺陷。

从表2可以看出,除1#和13#试件外,其余12个试件的微波检测结果与拉伸试验结果均符合,即微波检测结果与拉伸试验结果的符合率为86%。

3.3.2典型试件比对

① 1#试件

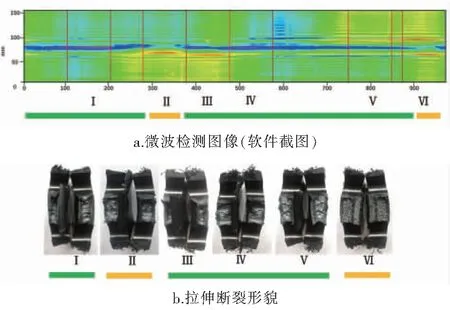

1#试件使用正常焊接工艺,焊接后外观检查符合CJJ 63—2018。该试件微波检测图像与拉伸断裂形貌对比见图4。

图4 1#试件微波检测图像与拉伸断裂形貌对比

图4a中,微波检测图像横轴代表接头周长,约990 mm,纵轴代表热熔接头轴向检测区域,长约152 mm。白色虚线框中,深蓝色或洋红色具有一定宽度的色带为热熔接头。由于热熔接头区域的材料经过加热、冷却再结晶过程,其介电性能与母材产生差异,因此微波检测图像可表征热熔接头与其周围母材的介电差异。

微波检测图像下方的绿色色条,代表对应位置接头清晰、规则,平直无波动,未间断,是焊接良好的图像特征,经测量该热熔接头宽约4 mm;黄色色条代表对应位置接头显示不清晰,说明焊接质量不良,可能存在未焊透缺陷;红色色条代表对应位置接头显示中断,说明焊接质量较差,可能存在未熔合缺陷。

分别选取相应的位置取样进行拉伸试验,试样编号为Ⅰ~Ⅵ,对应的拉伸断裂形貌见图4b。图4b下方的绿色色条代表韧性断裂形貌,黄色色条代表韧性、脆性混合断裂形貌,红色色条代表脆性断裂形貌。由图4b可以看出,Ⅰ~Ⅲ试样为韧性断裂;Ⅳ、Ⅴ试样也呈现韧性断裂形貌,但是断裂形貌与Ⅰ~Ⅲ试样有所不同,存在局部微小的脆性断裂形貌,为韧性、脆性混合断裂;Ⅵ试样为脆性断裂。

由此可知,微波检测与拉伸试验结果有较好的一致性,微波检测结果直观,检测灵敏。在该试件检测分析过程中,也发现了如下问题:a.现行拉伸试验标准对试验结果的描述和判定尚不完善,缺少对韧性、脆性混合断裂形貌的判断;b.该试件采用了正常焊接工艺,却出现脆性断裂情况。该试件采用全自动焊机焊接,因此推测由于加热板温度不均匀或者温度传感器漂移导致出现焊接缺陷。由此可知,全自动焊机一定要定期校准。

图5~7中的色条代表意义同图4。

② 3#试件

在3#试件的焊接工艺中,加热温度过低,为180 ℃,焊接后外观检查符合CJJ 63—2018。该试件微波检测图像与拉伸断裂形貌对比见图5。

图5 3#试件微波检测图像与拉伸断裂形貌对比

从图5a可以看出,微波检测图像下方黄色色条对应位置接头显示有波动,不平直,有轻微中断,判断可能存在未焊透缺陷;绿色色条对应位置接头焊接质量较好,判断合格。

沿接头圆周方向对应位置取样进行拉伸试验,试样编号为Ⅰ~Ⅵ,均为韧性断裂形貌。由此可知,微波检测灵敏度较高,存在一定误判率。

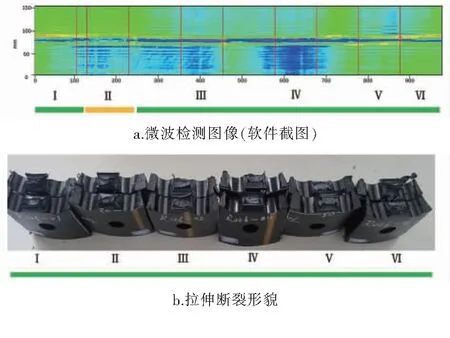

③ 5#试件

在5#试件的焊接工艺中,加热时间过短,为正常焊接时间的30%,焊接后外观检查符合CJJ 63—2018。该试件微波检测图像与拉伸断裂形貌对比见图6。

图6 5#试件微波检测图像与拉伸断裂形貌对比

从图6a可以看出,该试件的接头宽度与1#试件相比明显变窄,微波检测图像下方红色色条对应位置接头有中断,判断可能存在未熔合缺陷。需要注意的是,编号Ⅰ的位置,有一段较深色带位于接头上方,可能是表面缺陷,后经确认,该位置确实存在表面缺陷。绿色色条对应位置接头偏窄,但清晰、平直、无中断,符合焊接良好的图像特征,判断为合格。黄色色条对应位置接头显示不清晰,判断存在未焊透缺陷。

沿接头圆周方向在对应位置取样进行拉伸试验,试样编号为Ⅰ~Ⅵ,Ⅰ试样呈现脆性断裂,Ⅱ~Ⅴ试样呈现韧性断裂,Ⅵ试样主要呈现韧性断裂,但是局部存在脆性断裂。微波检测结果与拉伸试验结果对应较好,同时,也可看出微波检测技术能检测出管材表面缺陷。

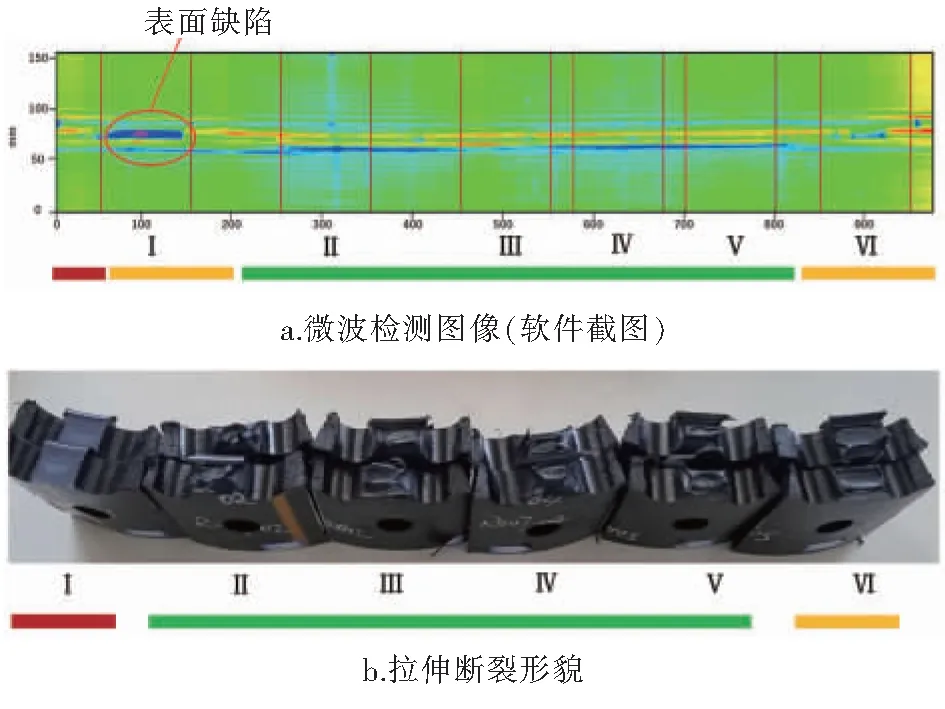

④ 14#试件

14#试件模拟熔合面夹杂土的情况,微波检测图像与拉伸断裂形貌对比见图7。

图7 14#试件微波检测图像与拉伸断裂形貌对比

从图7a可以看出,微波检测图像下方黄色色条对应位置的接头有轻微中断,判断存在未焊透缺陷;绿色色条对应位置的接头焊接完好,判断合格。

对应位置的拉伸试验结果显示,Ⅰ~Ⅵ试样均为韧性断裂形貌,但Ⅱ、Ⅵ试样的拉伸断裂形貌并不是典型的韧性断裂,放大图见图8。

图8 Ⅱ、Ⅵ试样拉伸断裂形貌放大图

Ⅱ试样位置的微波检测图像显示缺陷,但拉伸后断口为韧性,可以看到内卷边内有大量沙子,可能是洒在熔合面的沙子,在焊接过程中被挤入了内卷边。因此尽管断口呈韧性,但是内卷边内的沙子在微波检测图像中显示缺陷。Ⅵ试样位置的微波检测图像显示缺陷,拉伸发现该断口呈现韧性与脆性混合。这些进一步表明了微波检测的灵敏性。

4 施工现场验证

为验证微波检测技术在施工现场的适用性,在施工现场对新施工聚乙烯管道热熔接头进行了检测,检测的聚乙烯管道公称外径分别为315、200、110 mm,是比较有代表性的3种规格。

微波检测对环境没有特殊要求,与正常焊接环境要求一致。检测前需要切除热熔接头外卷边,管道周围需要宽50 cm的检测空间。扫查方式为全自动扫查,公称外径315、200、110 mm的聚乙烯管道热熔接头扫查用时分别为15、8、6 min,可实时成像,检测结果直观。微波检测设备使用220 V交流电。

检测发现12个热熔接头微波检测图像存在缺陷,但外观检查均合格。存在缺陷的热熔接头属于同一工程、同时期由同一批工人使用同一台全自动焊机进行焊接。由此可见,外观检查存在一定局限性,无法看到接头内部的实际焊接情况,无损检测可以弥补外观检查的不足,同时也说明全自动焊机的焊接一致性较好。

经过验证可知,微波检测技术具备现场应用的可行性,但是缺陷判定指标仍需通过大量实践确定。

5 结论

① 聚乙烯热熔接头试件的微波检测结果与拉伸试验结果一致性较高,验证了微波检测技术对热熔接头内部缺陷的检测准确性。

② 尽管采用正常工艺焊接热熔接头,但是微波检测结果显示存在局部缺陷,缺陷位置的拉伸试验断口呈现脆性断裂,说明正常工艺焊接过程中也存在不确定因素,会导致接头局部缺陷。

③ 合格的热熔接头微波检测图像显示为宽度及色彩均匀的条带。采用熔合面夹杂的焊接工艺,其微波检测图像表现为接头波动与局部缺陷,缺陷部位的拉伸试验结果为脆性断裂或脆性、韧性混合断裂。

④ 微波检测技术具备施工现场应用的可行性,但是缺陷判定指标仍需通过大量实践确定。