GAP/PET/RDX基推进剂的动态冲击及点火响应行为

2023-05-12范颖楠文俊杰杨争辉吴迎春李海涛

范颖楠,武 毅,文俊杰,王 昱,杨争辉,吴迎春,李海涛,侯 晓

(1.北京理工大学 宇航学院,北京 100081;2.浙江大学 能源清洁利用国家重点实验室,浙江 杭州 310027;3.湖北航天化学技术研究所,湖北 襄阳 441003)

引 言

随着导弹武器系统对远射程需求的不断提升,固体推进剂能量水平逐渐提高的同时,对其低易损性也提出了更高的要求[1-3]。固体推进剂在制造、储存和使用过程中可能遭遇低速撞击等意外刺激作用,例如搬运过程中的撞击、发射失败、转载导致的跌落等[4],最终可能引起固体发动机意外燃烧甚至爆炸。因此,研究高能固体推进剂在低速撞击条件下的动态撞击力学性能、点火响应行为以及点火后的能量增长过程对于在提升推进剂能量水平的前提下保障使用安全性具有重要意义。

通常情况下,推进剂能量水平提升可通过使用含能黏合剂[5]和调整炸药含量、粒度及微观形貌等方式实现。因此推进剂在能量大幅提升的基础上是否同时满足低易损性就成为了研究重点。ZHANG等[6]采用冲击试验机、落锤冲击试验机和密闭容器对不同RDX含量硝基胺推进剂在常温(20℃)和低温(-40℃)下的力学性能和燃烧性能进行了测试;王奥等[7]测试了不同RDX粒径改性单基药的燃烧性能和力学性能并分析了其在冲击后的破坏机理。

从以往文献来看,高能推进剂在低易损性方面的探究工作仍有所欠缺:力学性能测试上大多仅关注推进剂的准静态力学性能,动态力学性能局限于冲击强度、压碎高度等表象结果的获得;低速撞击引起的点火燃烧过程也仅关注燃烧速率、热稳定性等基本特性,未对点火响应及能量增长过程做进一步分析[6-10]。目前,含能材料在低速撞击条件下的热点形成机理及损伤破坏理论分析较为成熟[11-14],同时也使用了一些先进观测手段对其在撞击条件下的变形损伤过程或点火现象进行分析:陈鹏等[15]采用高速摄影记录了PBXs (Plastic Bonded Explosives)炸药装药在冲击加载过程中的反应情况,研究了PBX炸药在完全约束加载和剪切流动加载下的点火性能;DUAN等[16]在霍普金森压杆实验中利用高速红外相机采集了NEPE(Nitrate Ester Plasticized Polyether)推进剂温度变化,证明了推进剂点火是由剪切摩擦机制导致。以上工作均在原有单一研究手段的基础上有所创新。但是,受限于高速相机成像能力,高速摄影直接拍摄仅能观测到推进剂的形变、点火和燃烧的部分过程,无法观测到推进剂燃烧后火焰内部的试样破碎过程、碎片大小以及可能产生的激波结构等具体细节,而这些数据对推进剂受到低速撞击后的反应等级定量判定,以及为构建推进剂撞击点火后的能量增长数值模型和仿真方法的实验验证至关重要。

因此,本研究针对不同RDX粒度的GAP推进剂和PET推进剂,利用分离式霍普金森压杆装置开展高应变率动态撞击实验,同时结合高速摄影和数字全息技术,采用3台高速摄像机同步观测推进剂在撞击条件下损伤演化、点火响应和能量增长过程,研究了不同黏合剂基体、RDX粒度对推进剂动态撞击下的力学性能和点火响应的影响规律。最后,对动态加载后的试样进行回收,利用扫描电镜等手段对其宏细观损伤破坏形式进行分析,以期对推进剂在中低速撞击下的点火燃烧响应过程可视化分析及反应等级定量判定方面提供参考。

1 实 验

1.1 样 品

分别采用PET基体含中粒度RDX、GAP基体含中粒度RDX、粗粒度RDX的3种固体推进剂开展实验。推进剂原始试样及扫描电镜图片如图1所示,试样尺寸均为Φ10mm×5mm。组分及含量见表1,其中“P-中粒度”表示PET基体含中粒度RDX推进剂,“G-中粒度”表示GAP基体含中粒度RDX推进剂,“G-粗粒度”表示GAP基体含粗粒度RDX推进剂。制备过程中AP、Al均采用同一批次原材料,同时也保证了不同类别推进剂中主要组分的规格形貌基本一致。

表1 不同推进剂组分及质量含量Table 1 Components and mass contents of various propellants

由图1可以看出,AP、RDX和Al等颗粒均紧密地粘接在黏合剂基体上,基体和颗粒没有明显的裂纹或孔隙出现。

图1 推进剂原始试样及不同推进剂扫描电镜照片Fig.1 The original sample and scanning electron microscope picture of various propellants

1.2 实验装置及方法

本实验采用分离式霍普金森压杆(SHPB)装置,结合光学测量手段观测3类推进剂在高应变率(1000~6000s-1)撞击条件下的动态力学性能、点火响应和能量增长过程,并进行对比分析,研究不同种类黏合剂和RDX粒度对推进剂撞击力学性能和反应强度的影响。

1.2.1 实验装置

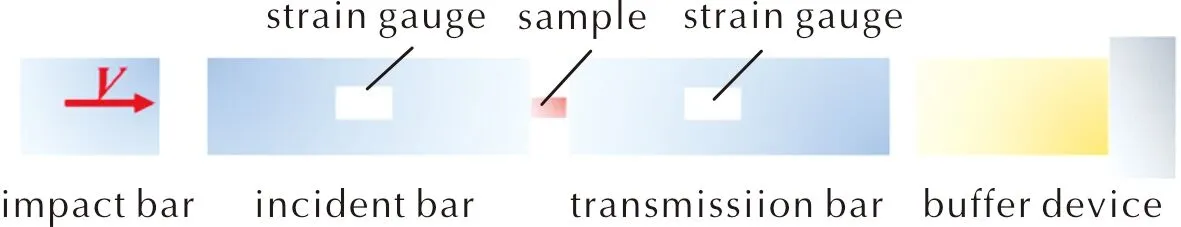

分离式霍普金森压杆装置如图 2所示。

图2 SHPB装置示意图Fig.2 The schematic diagram of SHPB apparatus

(1)

式中:C0为杆中的弹性波速;L0为试样的初始长度;A0为试样的初始横截面积;A和E分别为杆的横截面积及弹性模量。

试样的真实应力、应变可根据工程应力、应变换算得到:

σT=(1-ε)σE

(2)

εT=-ln(1-εE)

(3)

1.2.2 光学测量方法

结合光学测量的分离式霍普金森压杆装置如图3所示。由图3可知,本研究使用3台高速摄像机对霍普金森压杆中撞击推进剂过程进行观测。其中,一台高速摄像机对推进剂的变形和反应过程进行直接拍摄,另外两台用于数字全息成像拍摄[20-21],记录撞击过程中推进剂破碎颗粒云和能量增长过程中可能存在的激波演化过程,3台相机通过信号触发器同步。

图3 结合光学测量的分离式霍普金森压杆装置Fig.3 The split hopkinson pressure bar (SHPB) apparatus combined with optical measurement

(1)高速摄影。为可视化固体推进剂在低速撞击载荷下的变形、点火和能量增长过程,本研究使用高速摄像机记录整个撞击过程。使用的相机型号为Revealer X213,分辨率为1280×1024,像素大小69.8μm/pixel,高速摄像机采集帧率为13698fps,曝光时间1μs,同时使用150W的补光灯进行辅助照明。

(2)数字全息。本研究使用数字全息技术记录推进剂在高应变率撞击条件下破碎、点火以及能量增长过程中可能产生的激波结构,还可利用重建技术获得撞击后颗粒的粒径、形貌等三维信息[21]。其中,数字全息光路单元包括脉冲激光器、空间滤波器、光阑、透镜、同步器、分束器、反射器、全息成像相机和其他光学安装组件。

2 结果与讨论

2.1 推进剂力学性能分析

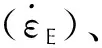

3类推进剂在3000s-1时的应力—应变曲线如图4所示。

图4 3类推进剂在3000s-1时的应力—应变曲线Fig.4 The stress—strain curves of three kinds of propellants at 3000s-1

由图4可知,P-中粒度和G-粗粒度两种推进剂的力学曲线无明显屈服点,曲线可简单分为3个区域:线弹性区域、应变硬化区域和失效区域,试样在受力过程中的变形近似为弹塑性变形;G-中粒度推进剂与其他两类有明显不同,试样在经历线弹性阶段后首先在A点发生屈服,随即发生应变软化和应变硬化现象,最终失效。G-中粒度推进剂发生屈服可能是由于该组分推进剂内部颗粒和黏合剂基体之间存在初始间隙,受到力的作用时,间隙发展成了位错。随着外力的增加,由间隙导致的位错增多,不容易移动。当外力大到一定程度时,颗粒可能已经从黏合剂基体上完全脱开,所以相应的位错减少,外力几乎不增加,或是增加不明显的情况下,推进剂仍发生了变形,即屈服现象。应力—应变曲线的不同说明推进剂组分变化会对其是否发生屈服产生影响。

2.1.1 不同黏合剂种类的推进剂性能

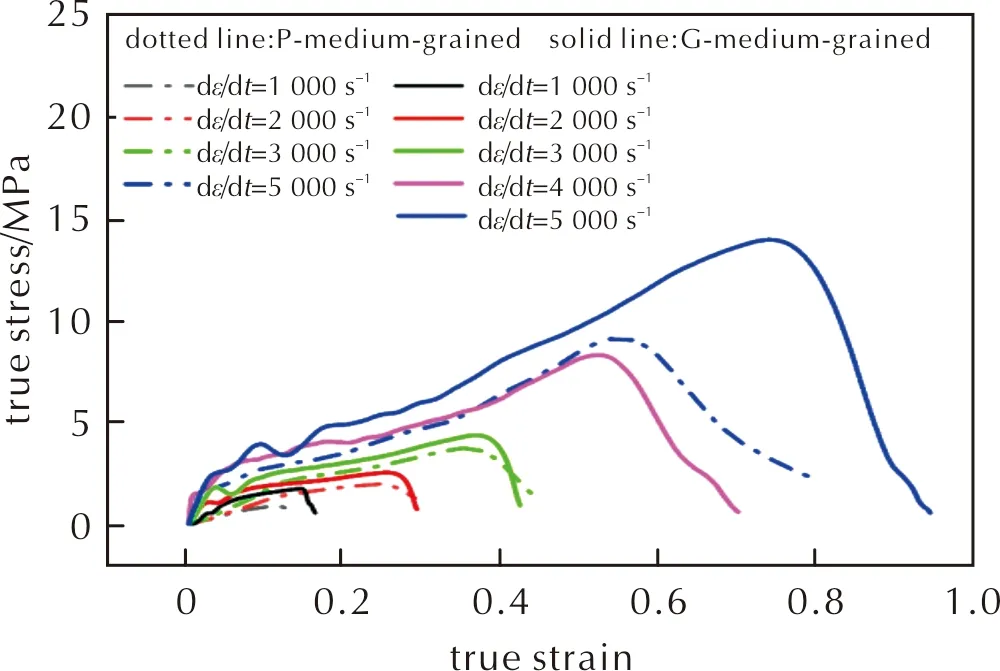

复合固体推进剂的力学性能受黏合剂基体影响较大,黏合剂基体是固体推进剂的基础,其性能好坏决定了推进剂力学性能的优劣[5]。同粒度的GAP和PET推进剂在不同应变率下的压缩应力—应变曲线如图5所示,两种推进剂在不同应变率下的压缩力学性能参数见表2。

图5 PET和GAP推进剂的应力—应变曲线对比Fig.5 The stress—strain curves comparison of PET propellant with GAP propellant

从图5和表2可以看出,在高应变率加载条件下,GAP推进剂较PET推进剂在撞击下的力学性能有了一定提高。其中,强度极限的较大提升在1000s-1和5000s-1,数值上最大达到了一倍。最大应变提升同样出现在1000s-1和5000s-1,最大为34.5%;相比强度极限和最大应变,弹性模量的提升更加明显:不同应变率下均提升了一倍以上。说明黏合剂种类的改变能显著改善推进剂的动态压缩力学性能,在高应变率压缩条件下,GAP基推进剂较PET基推进剂来说体现出的动态力学性能(强度极限、弹性模量和最大应变)更佳。

表2 黏合剂种类对推进剂压缩力学性能的影响Table 2 Effect of binder types on the compressive mechanical properties of propellant

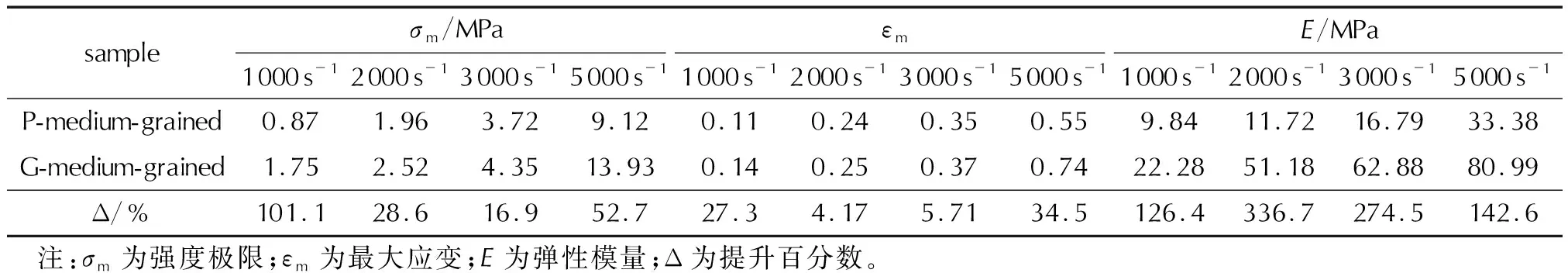

2.1.2 不同RDX粒度的推进剂性能

复合固体推进剂中固体颗粒所占百分比可达到70%~80%,包括氧化剂AP、燃烧剂Al粉和高能化合物RDX等,固体颗粒的组分及粒度均对推进剂的力学性能有一定影响。对不同RDX粒度的推进剂进行高应变率压缩实验,应力—应变曲线如图6所示,不同RDX粒度推进剂的动态压缩力学性能参数见表3。

图6 中等粒度以及粗粒度RDX推进剂的应力—应变曲线对比Fig.6 The stress—strain curves comparison of medium RDX propellant with coarse RDX propellant

从表3可以看出,在高应变率压缩实验中,中等粒度RDX比粗粒度RDX在强度极限和弹性模量上有一定提高,最大应变差距不大;强度极限最大提升了80%,由0.95MPa提升到1.75MPa;弹性模量最大提升了148.4%,由8.97MPa提升到22.28MPa,最大应变由0.58提升到0.74,可见提升作用在较低应变率下(1000s-1)更加明显。

表3 RDX粒度对推进剂压缩力学性能的影响Table3 Effect of RDX particle size on the compression mechanical properties of propellant

随着RDX粒度的减小,固体颗粒和黏合剂基体之间的附加交联点数量增多[22],晶粒的趋空性和楔入性减小[23],结构也更加稳定,所以在高应变率加载后中粒度推进剂体现出更为优异的撞击力学性能;此外,粗粒度晶体多数是由小粒度晶体聚晶得到的,晶体中存在大量的“晶界”和 “位错”[23],随着撞击速度的增大(应变率的提高),其在晶粒内部的弱晶面发生错动滑移相较在黏合剂基体和固体颗粒之间发生滑移的可能性更大,所以粗粒度RDX的力学性能相较中粒度RDX的差距比低应变率下更小,这也就是撞击条件下力学性能的提升作用在较低应变率下(1000s-1)更加明显的原因。

2.2 点火响应行为分析

2.2.1 点火响应过程

G-中粒度推进剂在不同应变率下(4000~6000s-1)的高速摄影图片如图 7所示。由图7可以发现,在第一次应力波传播过程中(0~473μs),试样仅发生变形;随着应变率的提高,在同一时刻(t=219μs)发生由均匀变形到不均匀变形的过渡;当应变率为4000s-1时,推进剂发生明显的剪切变形,紧贴入射杆试样前半部分破坏程度明显大于后半部分,通过高摄图片未观察到点火现象;当应变率为5000s-1时,试样在584μs时点火,1022μs时熄灭,可定义G-中粒度推进剂在5000s-1时的点火延迟时间为584μs,燃烧持续时间为438μs;当应变率为6000s-1时,试样在511μs时就已点火,1022μs时熄灭,可定义G-中粒度推进剂在6000s-1时的点火延迟时间为511μs,燃烧持续时间为511μs。可以发现,随着应变率的提高,试样发生由不点火到点火燃烧的现象过渡,燃烧也越来越剧烈。

G-中粒度推进剂在4000s-1时同一时刻高速摄影与全息的对比如图8所示。由于高速摄影仅能观测到推进剂的形变、点火和燃烧部分过程,无法观测燃烧后火焰内部的试样破碎过程、碎片大小以及可能产生的激波结构等具体细节,所以需要高速摄影和数字全息同时开展。其中,相机-1用于高速摄影过程的记录,相机-2、相机-3用于全息的记录,拍摄视角如图8所示。两台相机同时用于全息记录可以根据获得的不同图像进行融合,产生立体视觉,更好地判断试样破碎后颗粒所在的位置及深度等信息。当t=511μs时,从高摄图上发现,试样已发生大变形,并被挤出杆截面,全息图中黑色部分即为挤出的试样。在t=584μs时,从高摄图中未观察到点火,但全息图记录到了明显的激波,这可能是由于试样内部产生热点并发生微爆导致的;随着时间推移,全息相机记录到试样周围出现了波前畸变,这是由于推进剂产生热点后临近空气温度和周围压力分布不均,折射率不同引起的,进一步说明试样内部产生了热点。

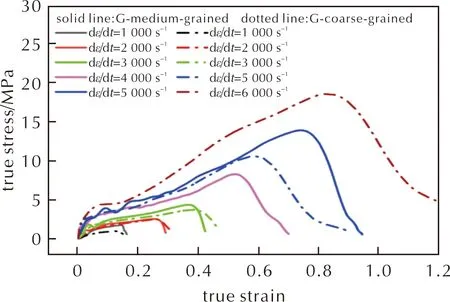

2.2.2 不同黏合剂种类推进剂的点火响应行为

PET基和GAP基推进剂在应变率5000s-1时的高速摄影图如图9所示。由图9可知不同黏合剂种类推进剂在5000s-1时的点火燃烧反应。在第一次应力波传播过程中,试样发生均匀变形,同一时刻下GAP推进剂的变形程度比PET推进剂大的多。此外在5000s-1下,PET推进剂仅发生变形及试样破碎飞溅的过程,并未观察到明显的点火现象,而GAP推进剂在584μs时发生剧烈点火,1022μs时熄灭,故可定义GAP推进剂在5000s-1时的点火延迟时间为584μs,燃烧持续时间为438μs。在第一次应力波传播过程中,同一时刻下(t=292μs)GAP推进剂发生了环状变形,且在变形过程中发生了明显的黏性剪切摩擦,并被撞散挤出;而PET推进剂仅发生了均匀变形,GAP推进剂损伤变形程度远大于PET推进剂。待第二次应力波来临时,GAP推进剂由于黏性剪切摩擦产生热点,另外在“损伤敏化”的作用下,内部热点更易积聚,能量积累发生燃烧现象;而PET推进剂内部变形程度小,未形成黏性剪切摩擦,也没有热点生成,所以在第二次应力波的作用下仅发生更为明显的变形现象,并未点火燃烧。

图9 PET基和GAP基推进剂在应变率5000s-1时的高速摄影图Fig.9 High-speed photographies of PET and GAP propellants at 5000s-1

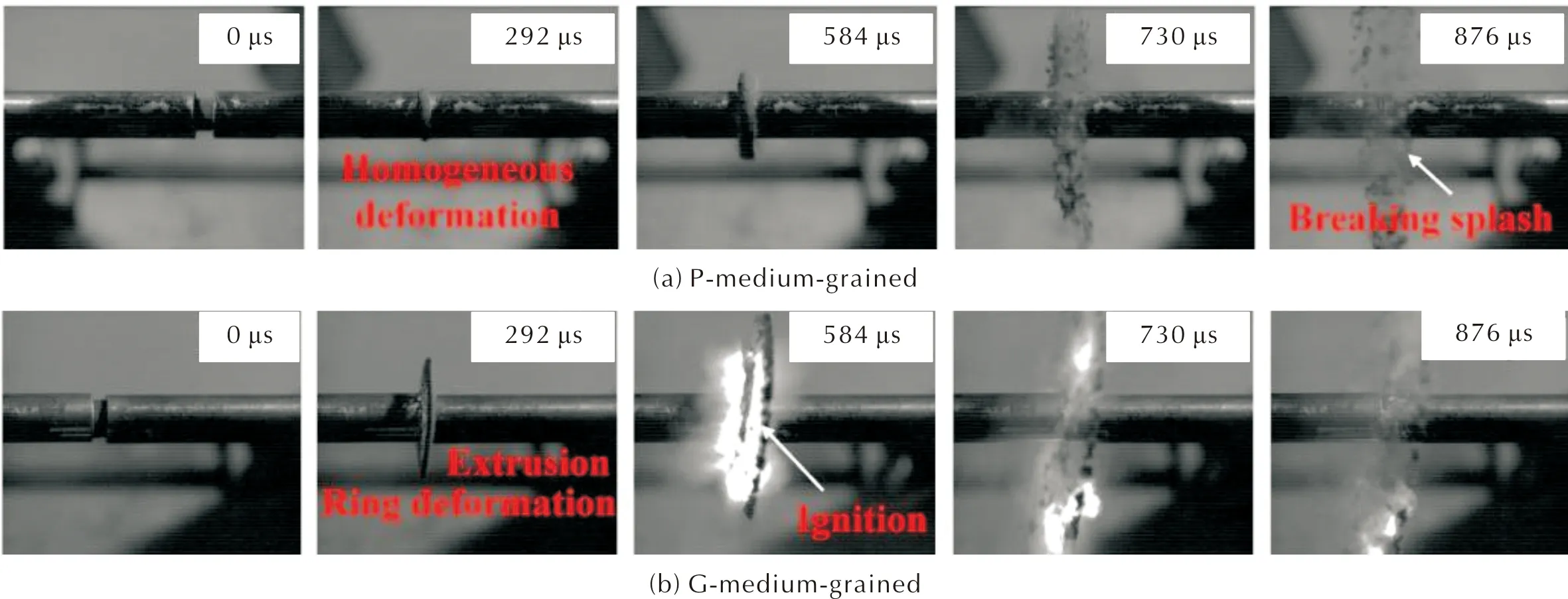

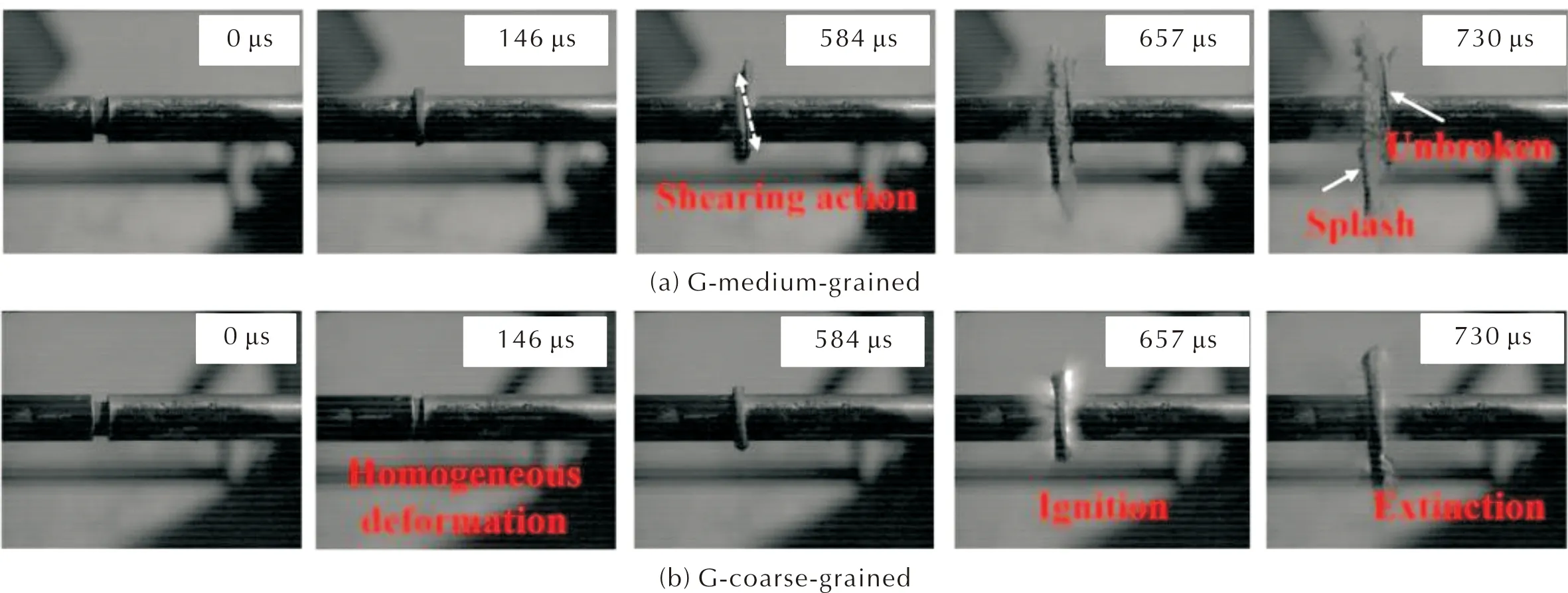

2.2.3 不同RDX粒度推进剂的点火响应行为

G-中粒度和G-粗粒度推进剂在应变率4000s-1时的高速摄影图如图10所示。由图10可知不同RDX粒度推进剂在4000s-1时的点火燃烧反应。在第一次应力波传播过程中,试样发生均匀变形,同一时刻下中等粒度推进剂的变形程度较粗粒度推进剂更大。同时,中等粒度推进剂还发生了明显的剪切变形,且变形损伤最先发生在与入射杆端面接触部分,其余部分推进剂并未观察到明显的撞击破碎现象;此外,结合图8的全息技术分析可见,中等粒度推进剂在584μs产生热点,但并未发生持续的点火燃烧,而粗粒度推进剂在657μs时发生明显点火现象,产生明亮火光。由此可见,在高应变率加载时RDX粒度越大,越容易产生点火现象。这是由于晶体的粒度越小,相应比表面积越大[8],当颗粒受到撞击作用时,不易形成应力集中,能量分散在晶粒各处,也就不容易引起点火;此外粒径越小,颗粒与黏合剂基体粘接的更牢固,受到撞击作用时不易发生相对运动;最后,大粒度晶体多数是由小粒度晶体聚晶形成的,撞击后易在其内部的晶界或者弱晶面上产生位错、滑移等现象,发生剪切摩擦从而形成多个热点,能量聚集即发生持续点火燃烧现象[23]。不同组分推进剂在不同应变率下的反应过程与反应烈度如图11所示。

图10 G-中粒度和G-粗粒度RDX推进剂在应变率4000s-1时的高速摄影图Fig.10 High-speed photography of G-medium and G-coarse RDX particle propellants at 4000s-1

图11 不同推进剂在不同应变率下的反应程度Fig.11 The reaction degree of different propellants at different strain rates

2.3 推进剂破坏形式分析

为研究推进剂在动态载荷下的破坏机制,利用相机和扫描电镜对样品进行破坏后推进剂的特征分析[24-25]。

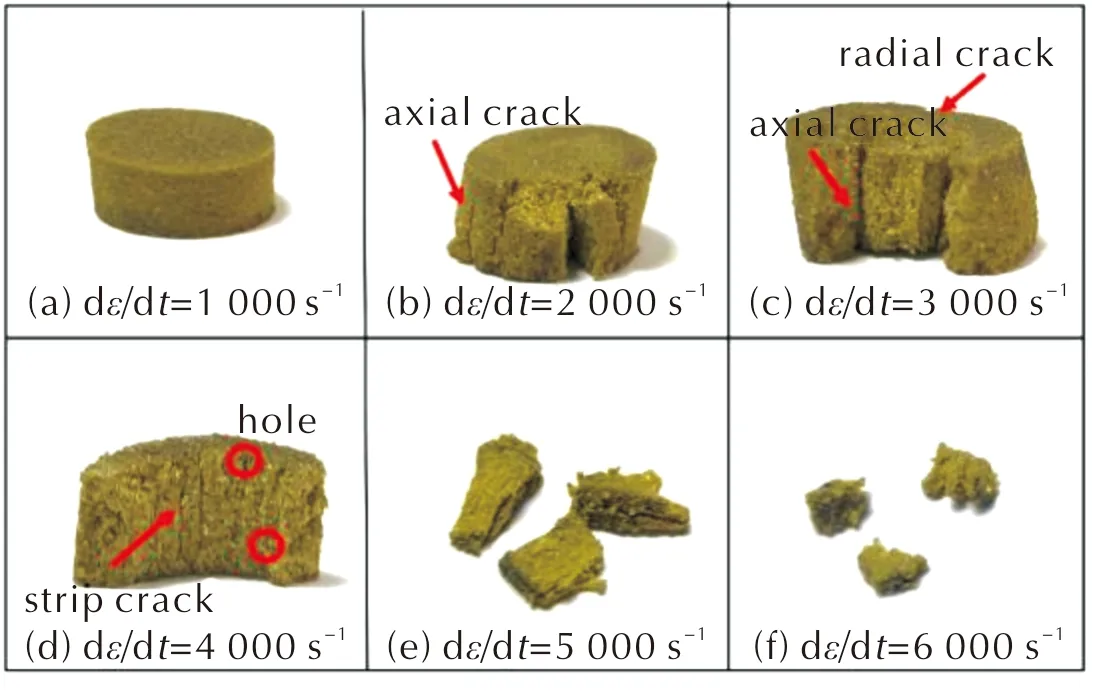

P-中粒度推进剂在高应变率加载(1000~5000s-1)后的残样如图12所示。从图12可以看出,在1000s-1加载后,试样仅被压扁,外观上没有裂纹或孔洞等破坏形式的出现;当应变率达到2000s-1时,由于试样受到杆的轴向撞击作用,观察到表面和内部的轴向裂纹,同时在撞击接触面上出现径向裂纹;应变率达到3000s-1时,试样破坏表面出现明显的条状裂纹和微孔洞;随着应变率的增加,撞击速度也越来越大,试样被撞成更小的碎片。

图12 P-中粒度推进剂加载后残样照片Fig.12 The photographs of P-medium RDX particle propellant after loading

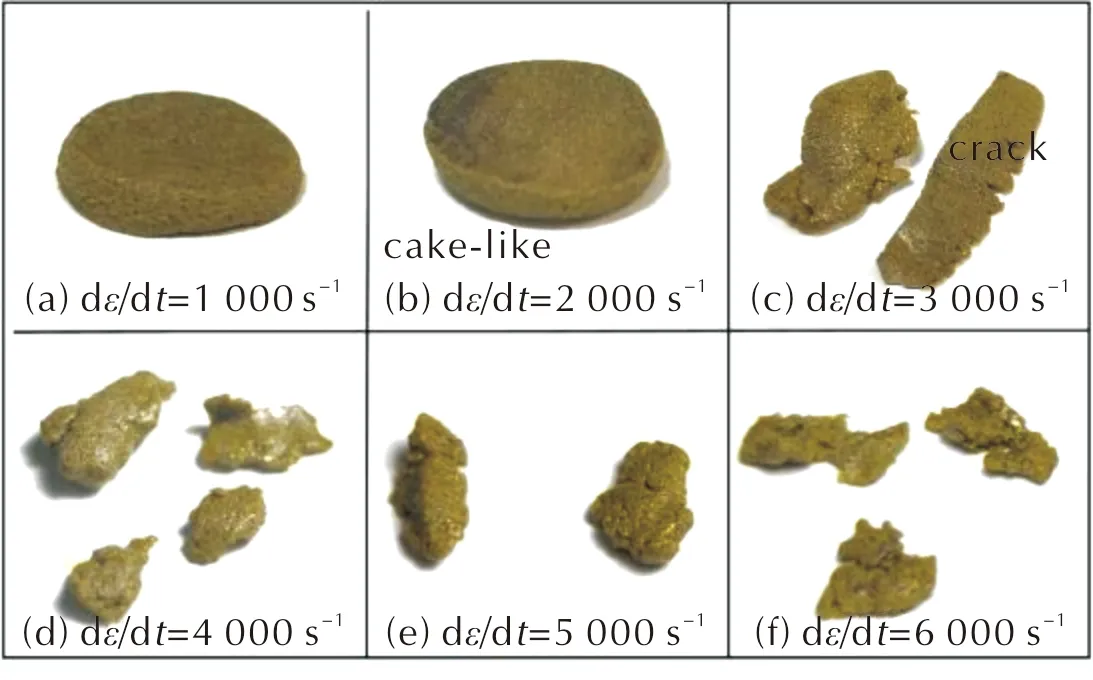

G-中粒度推进剂在高应变率加载(1000~5000s-1)后的残样如图 13所示。从图13可以看出,在1000s-1加载后,试样仅被压扁,外观上没有裂纹或孔洞等破坏形式出现,但其变形程度远大于P-中粒度推进剂;当应变率达到2000s-1时,试样被挤压破坏,碎片为条状锯齿形,边缘有裂纹出现;随着应变率的增加,试样被撞成小块碎片,无法观察到更明显的破坏形式。

图13 G-中粒度推进剂加载后残样照片Fig.13 The photographs of G-medium RDX particle propellant after loading

G-粗粒度推进剂在高应变率加载(1000~5000s-1)后残样如图 14所示。从图14可以看出,在1000s-1加载后,试样仅被压扁,外观上没有裂纹或孔洞等破坏形式的出现;当应变率达到2000s-1时,试样内部出现贯穿的径向裂纹,同时侧面可观察到多条轴向裂纹;应变率达到3000s-1时,试样被撞成不规则小块,每一部分都可观察到表面裂纹和孔洞。

图14 G-粗粒度推进剂加载后残样照片Fig.14 The photographs of G-coarse RDX particle propellant after loading

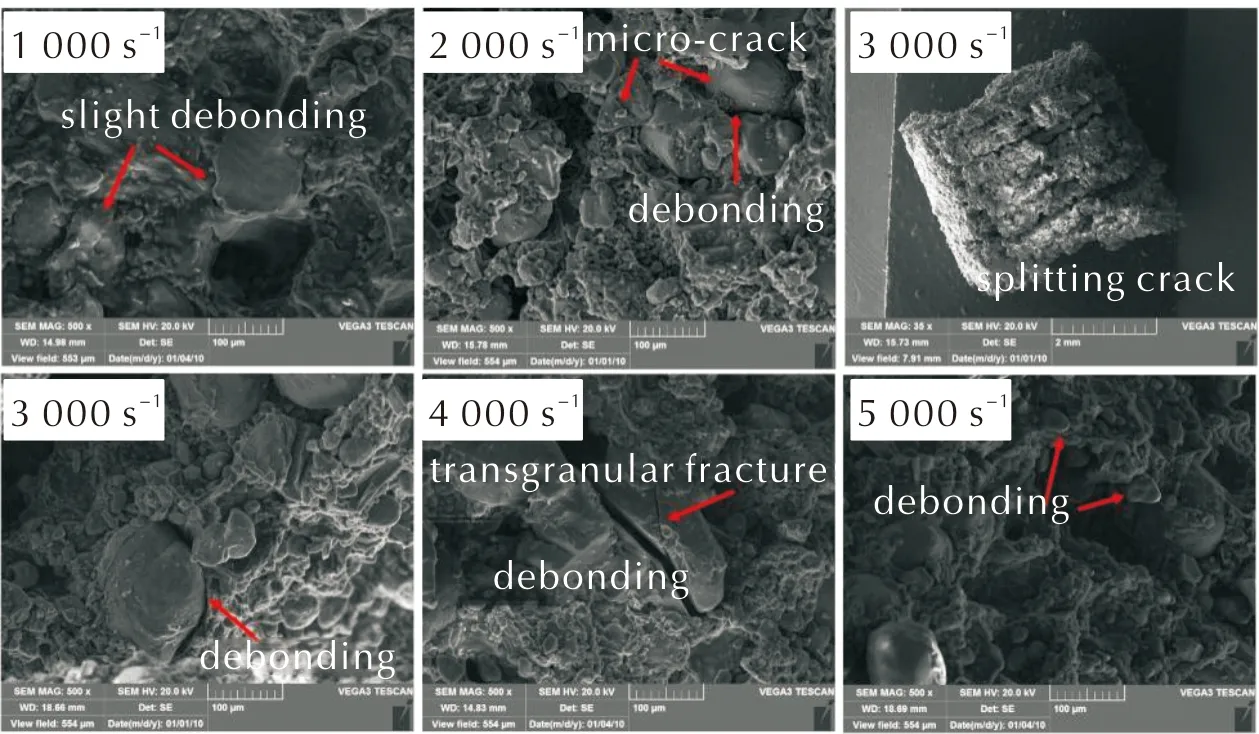

P-中粒度推进剂在高应变率加载(1000~5000s-1)后的扫描电镜图如图15所示。

图15 P-中粒度推进剂在高应变率加载后的SEM图Fig.15 SEM photographies of P-medium RDX particle propellant after high-strain rate loading

从图15可以看出,在1000s-1加载时,颗粒和基体之间只出现了轻微脱粘,没有明显的破坏产生;当应变率达到2000s-1时,可观察到明显脱粘,同时在颗粒上有微裂纹出现;随着应变率增加,脱粘现象和微裂纹越来越明显:在3000s-1时出现显著的劈裂裂纹,4000s-1时观察到穿晶断裂,且脱粘颗粒的尺寸也由大变小。说明随着应变率的增加,推进剂破坏模式越发显著,破坏尺度也越来越小。

G-中粒度推进剂在高应变率加载(1000~5000s-1)后的扫描电镜图如图 16所示。由图16可以看出,当应变率为1000s-1和2000s-1时,颗粒与基体之间出现了脱粘现象,基体上观察到明显的裂纹;当应变率达到3000s-1时,黏合剂基体出现多条扩展裂纹;随着应变率的增加破坏形式越来越显著,当达到5000s-1时观察到颗粒断裂,可能是高速撞击过程中的剪切作用导致的穿晶断裂。此外,在5000s-1加载时还观察到颗粒附近的黏合剂基体出现了孔洞,说明在高应变率撞击时破坏可能会在颗粒与基体界面出现。

图16 G-中粒度推进剂在高应变率加载后的SEM图Fig.16 SEM photographies of G-medium RDX particle propellant after high-strain rate loading

G-粗粒度推进剂在高应变率加载(1000~5000s-1)后的扫描电镜图如图 17所示。

从图17可以看出,1000~2000s-1应变率加载时,G-粗粒度推进剂发生的破坏现象并不如P-中粒度和G-中粒度显著,颗粒与基体之间出现了脱粘现象但在较低应变率时脱粘并不完全,仍能看到颗粒和基体的粘连,同时在基体上观察到了裂纹;随着应变率的增加,可观察到明显的裂纹聚集和颗粒破碎。

3 结 论

(1)GAP基推进剂在高应变率撞击下的强度极限和弹性模量比PET基推进剂更高;中等粒度RDX比粗粒度RDX的强度极限、弹性模量更高,且这种差异在较低应变率(1000s-1)下更加明显。此外,推进剂组分变化会对其是否发生屈服产生影响。

(2)GAP基推进剂比PET基推进剂更容易在高应变率冲击下点火,这是因为GAP基推进剂在应力波的作用下损伤变形程度大,产生了黏性剪切流,对于本研究所使用的加载方式,更易因撞击剪切摩擦形成热点并最终点火。

(3)中粒度推进剂比粗粒度推进剂更难发生点火,这是由于晶体粒度小,比表面积大,不易形成应力集中,且粒径越小,粘接作用越强,撞击条件下不易发生相对运动和剪切摩擦导致。