GFRP开孔板连接件抗剪性能试验研究

2023-05-12李耘宇

李耘宇 陈 婧 陈 舒 梁 倩

(武汉理工大学交通与物流工程学院1) 武汉 430061) (武汉理工大学船海与能源动力工程学院2) 武汉 430061) (中国建筑第五工程局有限公司3) 长沙 410004) (武汉电力职业技术学院4) 武汉 430070)

0 引 言

GFRP(glass fiber reinforced polymer)-混凝土组合结构具有抗腐蚀性能好和承载力高等优点[1-2],在土木工程领域得到广泛的应用.GFRP与混凝土之间良好的复合作用是实现预期整体力学性能不可或缺的先决条件[3].GFRP开孔板连接件作为GFRP-混凝土组合结构中常用的一种抗剪连接件,其抗剪性能直接决定GFRP与混凝土之间的协同工作的能力,进而影响组合结构的力学性能.

Leonhardt等[4]提出了开孔钢板剪力连接件(PBL剪力键),通过推出试验研究了其抗剪连接性能.结果表明:PBL连接件具有受剪承载力高、刚度大,以及抗疲劳性能好等优点.此后,大量学者通过试验研究和数值模拟的手段,对影响PBL连接件抗剪性能的各类因素进行了探究,其中包括孔径、开孔数量、板厚、埋深、混凝土强度、贯穿钢筋直径等[5-8].目前,对于开孔板连接件的研究主要是针对开孔钢板连接件展开,对FRP开孔板连接件的研究非常有限.Cho等[9]基于GFRP开孔板连接件的拔出试验,对不同孔径的GFRP开孔板连接件进行研究,试验结果表明开孔板的抗剪性能与开孔面积成正比,并提出了离散弹簧本构方程.陆正[10]以开孔板孔径为变化参数设计试件进行拔出试验,研究了孔径对GFRP开孔板抗剪性能的影响,提出了考虑应力集中的抗剪极限承载力计算公式,但未提出适用于GFRP开孔板的荷载-滑移模型.相较于开孔钢板连接件,GFRP开孔板连接件刚度较低,其破坏形式也与开孔钢板连接件差异较大.

文中通过六个GFRP开孔板试件的拔出试验,基于GFRP开孔板的破坏模式和荷载-滑移曲线,分析了开孔直径、开孔数量两个参数对GFRP开孔板连接件抗剪性能的影响,最后回归拟合出了简化的荷载-滑移模型.

1 试验概况

1.1 试件设计与制作

设计六个GFRP开孔板连接件试件并进行拔出试验,试验中变化的参数包括:GFRP开孔板的开孔直径、开孔数量,其中P0试件未作开孔处理,作为对照组.GFRP开孔板尺寸均为100 mm×500 mm,其尺寸和截面型式见图1.表1为试件编号及主要参数.

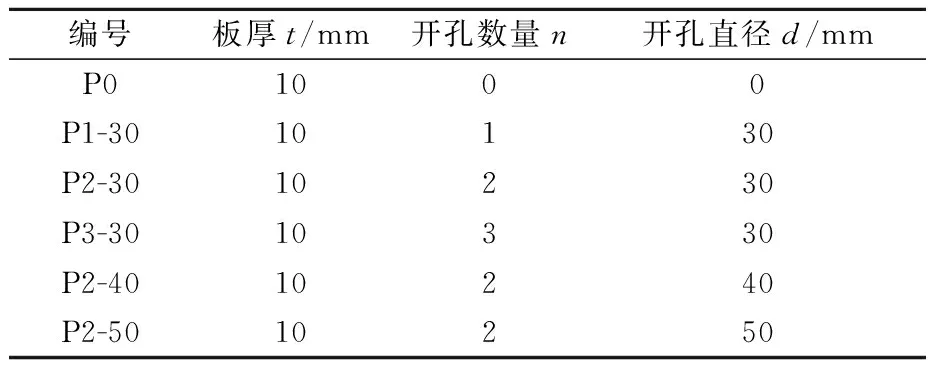

表1 GFRP开孔板连接件试验参数

图1 GFRP开孔板尺寸及截面布置(单位:mm)

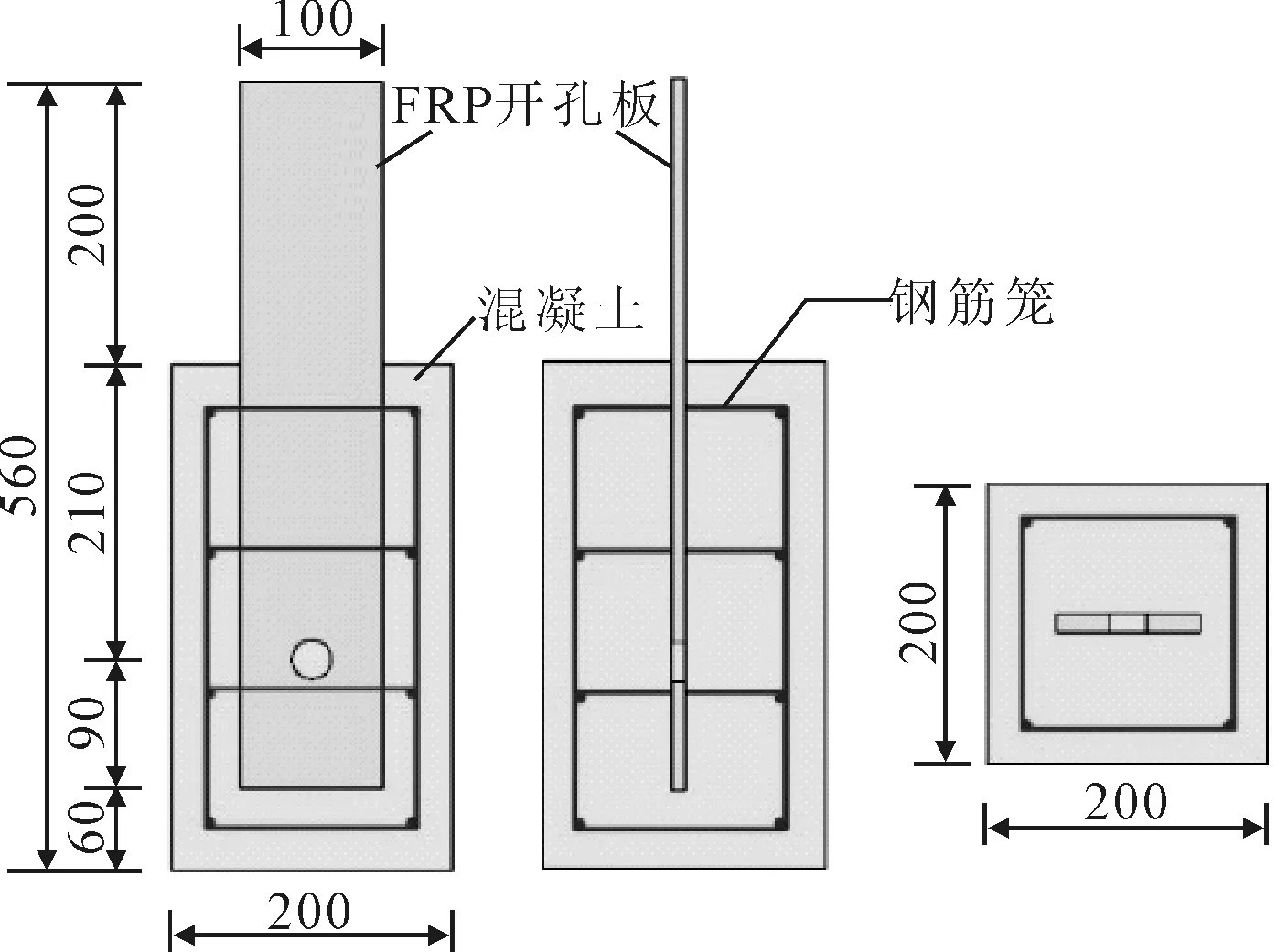

以P1-30试件为例,图2为拔出试件构造及尺寸.连接件埋深均取300 mm,以避免发生混凝土冲切破坏.浇筑模板采用传统建筑用木模板,并事先在模板顶部设置长条形开孔,用于布置和固定GFRP开孔板,混凝土采用侧立浇筑,浇筑完成置于振捣台上充分振捣后,将试件在阴凉通风处静置2 d后脱模,并在标准养护条件下养护28 d.为避免混凝土在加载过程中发生脆性破坏,试件中放置了相应的构造钢筋笼.

图2 拔出试件形状与尺寸(单位:mm)

1.2 材料属性

试件采用的混凝土强度等级均为C50,实测混凝土立方体抗压强度fcu=54.6 MPa,弹性模量Ec=35.26 GPa.GFRP开孔板采用拉挤成型工艺,玻璃纤维使用巨石公司生产的E6-386T直接无捻粗纱,整体产品纤维含量80%,表面涂覆硅烷基浸润剂.按照文献[11]进行拉伸试验,测得数据见表2.

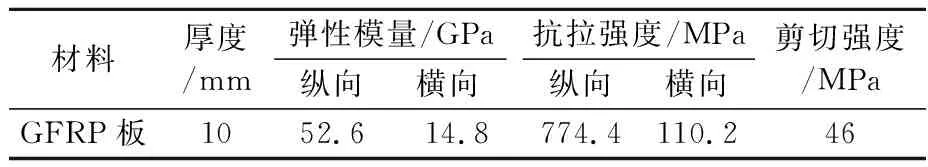

表2 GFRP板材料属性

1.3 加载及量测方案

加载方式采用位移控制,加载装置为武汉理工大学交通学院力学实验室的量程350 kN的电伺服液压疲劳试验机,以0.3 mm/min的速率加载至试件破坏为止.

为准确测量GFRP开孔板与混凝土间的相对滑移,将位移计底座布置在夹具钢柱上以消除工装钢柱因抵抗试件的位移而产生的变形.在GFRP板距混凝土顶面35 mm处粘贴方形钢条,将位移计指针抵钢条下缘,通过测量钢条的上升量来得到拔出试验的滑移值.

2 试验结果及分析

2.1 破坏模式

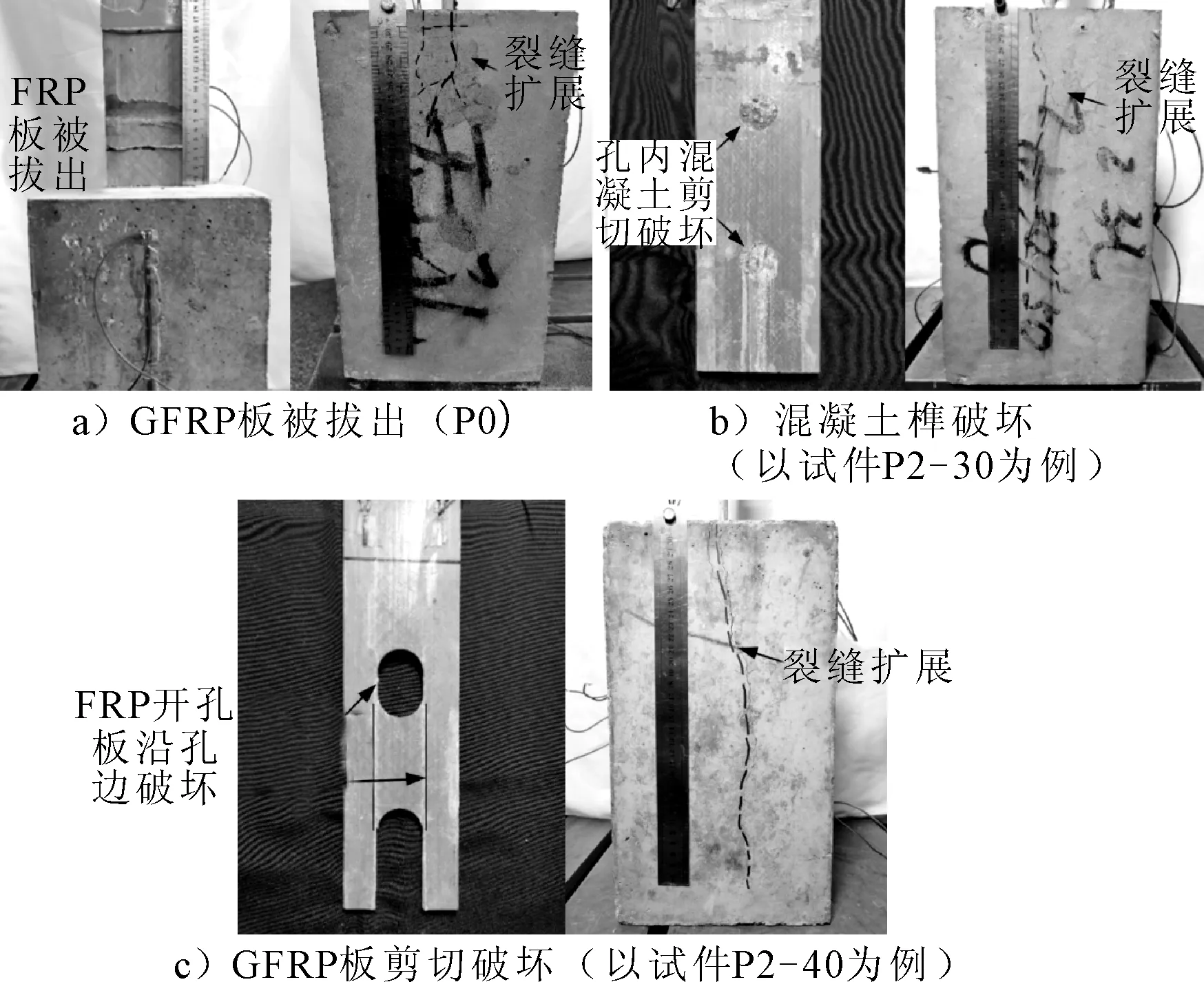

对于未开孔试件(P0),由于浇筑时未对开孔板表面进行润滑处理,试件主要依靠混凝土与GFRP板之间的粘结以及摩擦作用来抵抗拔出力.在加载过程中,混凝土块两侧出现纵向微裂缝,并随着荷载增长纵向裂缝自上而下发展,裂缝周围出现若干细小裂纹,GFRP板被直接拔出,破坏形态见图3a).

对于GFRP开孔板试件,主要存在两种破坏形态:①混凝土榫破坏 其具体表现为:随着荷载逐渐增大,混凝土顶面与开孔板交界处出现小范围的剥离,同时混凝土块两侧顶部出现竖向裂缝,并不断向试件底部发展;试验结束后凿开混凝土块,可以观察到开孔板内混凝土已与板两侧的混凝土分离(见图3b)).②GFRP板剪切破坏 其具体表现为:在加载过程中,混凝土块顶部至中部出现裂缝,并沿两侧迅速向下发展,破坏时形成了自上而下的贯穿裂缝;凿开混凝土块取出GFRP板,可以观察到GFRP板沿开孔边缘发生剪切破坏,见图3c).

图3 GFRP开孔板连接件破坏模式

对比两种破坏形态,GFRP板剪切破坏表现出明显的脆性特点,混凝土榫的逐步破坏增加了构件延性,通过荷载-位移曲线也可以得到此结论.

2.2 荷载-滑移曲线

图4为不同开孔数量和直径下的荷载-滑移曲线.由图4a)可知:所有试件的荷载-相对滑移曲线趋势较为相似,基本可以分为弹性阶段、塑性阶段、破坏阶段和平台阶段四个阶段.试件在加载初期处于弹性阶段,荷载较小,GFRP开孔板和混凝土之间滑移也很小,孔间混凝土尚未开裂或微开裂;继续加载,进入塑性阶段,开孔板孔洞附近的混凝土开始发生剪切破坏,荷载-滑移曲线上升速率变缓,直至荷载达到峰值.随后荷载迅速下降,GFRP开孔板与混凝土间的相对滑移快速增加,此时认为试件已经剪切破坏.继续加载,荷载从最低点开始增长,达到一定值时停止增长,并随着试验的进行,位移的增加而缓慢降低,进入平台阶段;此时,试件仍能承受一定荷载.

由图4可知:试件在弹性阶段的抗剪刚度较大,进入塑性阶段后,刚度逐渐减小.对于破坏形态为混凝土榫剪坏的试件,当剪力达到峰值后其荷载-滑移曲线在较大的位移范围内缓慢下降,说明这类开孔板连接件的延性较好.

2.3 影响因素分析

2.3.1不同开孔数量

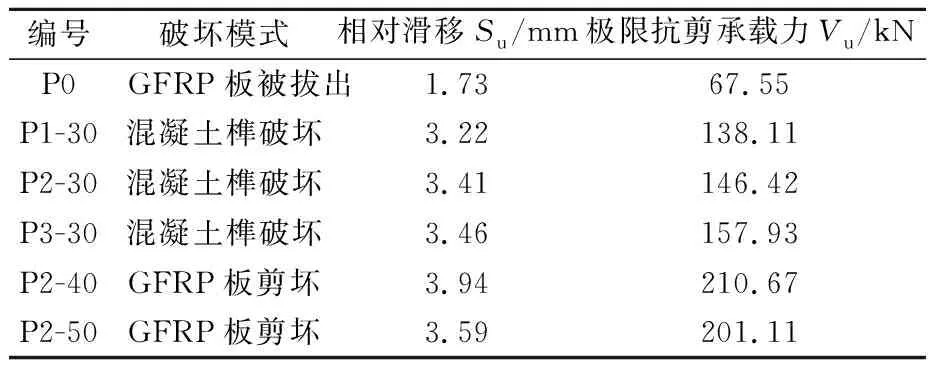

荷载-滑移曲线和极限承载力见表3.由表3可知:未开孔试件的抗剪极限承载力为67.55 kN,对比试件P0和P1-30可以发现,GFRP开孔板试件的极限承载力较未开孔试件提高了104.5%,说明开孔可以显著提高GFRP板和混凝土之间的连接性能.在孔径为30 mm条件下改变开孔数量,P1-30、P2-30、P3-30试件的破坏形态均为混凝土榫剪切破坏,试件的荷载-滑移曲线见图5b).对比试件P1-30和P2-30,当开孔数量由1增加到2时,极限承载力提高了6.02%,孔洞数量从2增加到3时则提高了7.86%.对不同开孔数量连接件试件的极限承载力进行归一化处理,其变化曲线见图5a).由图5a)可知:增加孔洞数量可以提高连接件的极限承载能力,但提高程度有限,每增加1个孔,极限承载力提高7%左右.

2.3.2不同开孔直径

从试验结果可得,开孔直径是决定GFRP开孔板抗剪连接件破坏模式的主要因素,孔径较小(d=30 mm)的开孔板试件均发生混凝土榫破坏,孔径较大(d≥40 mm)的开孔板试件发生GFRP板剪切破坏.由表3可知:孔径从30增加到40 mm,极限承载力的增长率达到43.9%,因此增大孔径可以显著提高开孔板的极限承载力.但孔径从40增加到50 mm时,试件的极限承载力略微下降了4.5%.对不同开孔直径的连接件试件极限承载力进行归一化处理,其变化曲线见图5b).分析原因为:孔径较大时(试件P2-40、P2-50)表现为GFRP板剪切破坏.在此破坏模式下,随着孔径的继续增加,GFRP开孔板孔边应力集中增大,反而使得极限承载力小幅度降低.

表3 FPR开孔板试件试验结果对比

图5 不同开孔数量和直径对极限承载力的影响

3 简化荷载-滑移模型

3.1 现有开孔板连接件的荷载-滑移模型

目前,开孔板荷载-滑移模型公式的研究较少,且集中于钢开孔板方面.对于GFRP开孔板的荷载-滑移模型研究相对更少.

式中:Ks为开孔板连接件的抗剪刚度,其表达式为

其中:n为开孔个数;nE为贯穿筋弹性模量和混凝土弹性模量比值;nd为贯穿筋直径和孔径比值;Ec为混凝土弹性模量;d为孔径.

式中:a、b、c为回归系数,其表达式为

其中:fc为混凝土抗压强度;D、d、h和ρ分别为孔径、穿孔钢筋直径、开孔板厚度和横向配筋率.

上升段荷载-滑移模型均基于开孔板的抗剪刚度提出,对其进行分段拟合,容易出现确定拟合分界点困难和平滑过渡问题.此类模型形式较为复杂,虽然精度较高但不便于实际应用和推广.

3.2 简化荷载-滑移模型

采用全过程曲线拟合的方式可以改善分阶段拟合时的平滑过渡问题,避免人为确定阶段分界点.同时,全过程曲线拟合可以更方便地建立数学模型.

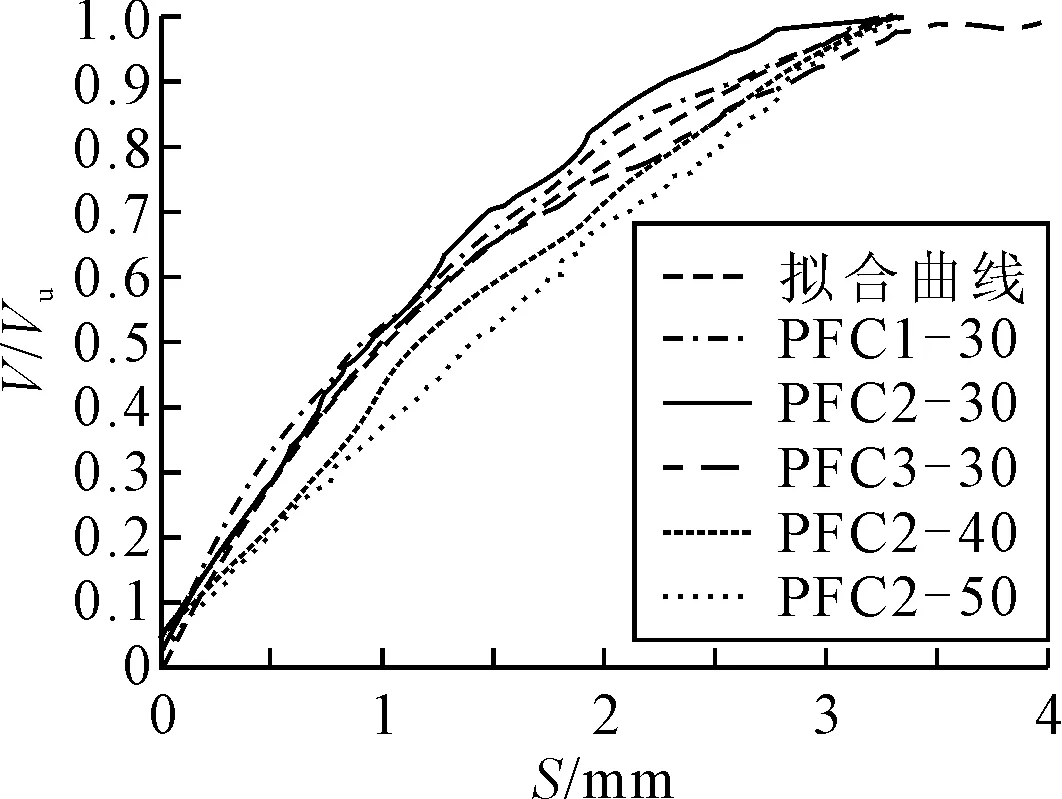

从试验可知,GFRP开孔板试件V-S曲线非线性程度较大,拟合得到的抗剪刚度K并不能很好地反应上升段荷载与滑移之间的关系.采用数学拟合得到GFRP开孔板在上升段的荷载-滑移全曲线,即

(1)

对比3.1中所述的荷载-滑移模型,该模型具有简单实用且拟合精度较高的特点.截取各个试件的荷载-位移曲线上的数据代入式(1)中,利用1stopt数学分析软件,采用全局优化算法进行拟合,确定两种破坏模式的参数a和b,计算结果见表4.

表4 理论模型参数取值

得到GFRP开孔板荷载-位移曲线理论公式为

(2)

各试件V-S曲线试验值与通过式(2)得到的理论值对比结果见图6,其结果吻合较好.

图6 荷载-滑移曲线拟合对比

4 结 论

1) 开孔可以极大提高GFRP板和混凝土之间的连接性能.对于开孔个数为1的试件,其极限承载力约为未开孔试件的2.04倍,说明开孔板这种连接方式是可行且可靠的.

2) 试验中存在两种破坏模式,分别为混凝土榫破坏和GFRP板剪切破坏.当孔径较小时发生混凝土榫破坏;当孔径大于某一临界值时发生GFRP板剪切破坏.GFRP开孔板剪切破坏下的试件极限承载力远高于混凝土榫破坏模式下的极限承载力,前者约为后者的1.46倍.

3) 增大开孔直径和增加开孔数量均能有效地提高GFRP开孔板连接件的极限承载力,但开孔数量对连接件极限承载力的提高程度有限,每增加1个孔,极限承载力提高7%左右.

4) 基于试验结果,提出了GFRP开孔板连接件的V-S曲线上升段模型.该理论模型形式简单,具有较强的实用性,与试验结果吻合较好,可用于GFRP-混凝土组合结构非线性有限元分析.

本次试验探索性讨论了开孔直径和开孔数量对GFRP开孔板连接件抗剪性能的影响.后续研究将在本次试验的基础上建立GFRP开孔板精细化数值模型,以开孔个数、开孔直径、板厚、埋深和混凝土强度为参数,建立大量试件样本进行有限元计算,进一步深入探讨GFRP开孔板连接件各参数对抗剪性能的影响规律.