浅谈一种船用车辆跳板的设计方法

2023-05-11郑锦苏美达船舶有限公司上海分公司

◎郑锦 苏美达船舶有限公司上海分公司

滚装船、车客渡船、甲板运输船及一些工程驳都需要满足车辆上下船的功能,车辆跳板是这些船舶不可或缺的装置。跳板按驱动方式主要分为油缸驱动和钢丝绳驱动两大类,按与船体的接触方式可分为风雨密式和敞开式。油缸驱动、风雨密式跳板性能平稳、外形美观、造价高、工艺复杂等特点主要用于高级滚装船、车客渡等。普通钢丝绳驱动、非风雨密型跳板由于造价低廉、维保容易、构造简单、操作方便等优点在普通甲板运输船及工程驳应用广泛。本文结合250尺海工驳船钢丝绳驱动车辆跳板的设计简要介绍这种跳板的设计方法。

1.跳板系统的总体布置及工作原理

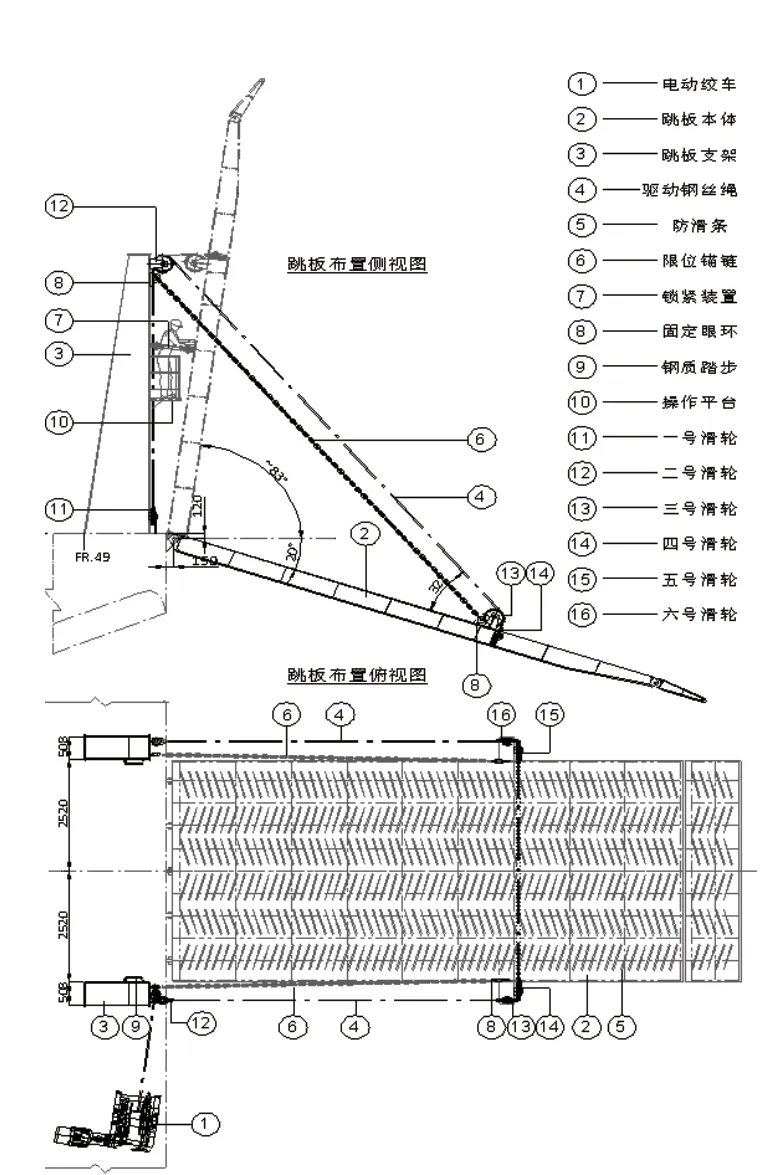

应船东设计任务书要求,跳板的主要参数为:跳板长9.54m;跳板宽5.00m;跳板载荷7t/m2;跳板材质,CCS A级钢;最大载重55t车辆;限位角-20~83°;操作方式:电动绞车+钢丝绳。

跳板布置如图1所示。跳板系统工作原理如下:

图1 跳板布置图

1.1 跳板提升阶段

电动绞车拉动钢丝绳,钢丝绳走向经过1号滑轮由水平方向转变为垂直方向。钢丝绳通过2号滑轮改变方向,由跳板支架连接跳板本体。考虑到跳板在提升的过程中,跳板支架与跳板之间的夹角在不断变化,驱动钢丝绳与跳板的角度也降不断改变,角度的改变通过3号滑轮实现。钢丝绳通过4号滑轮,将钢丝绳由右舷跳板纵向方向传导到跳板横向方向。5号滑轮作用与4号滑轮相似,在左舷将钢丝绳由跳板横向方向传回纵向方向。6号滑轮与3号滑轮作用相似,通过该滑轮改变跳板支架与跳板之间钢丝绳的夹角。钢丝绳绕过各滑轮后,用闭式索节和眼环固定在跳板支架上。

1.2 跳板收起阶段

当跳板依靠电动绞车提升到与水平夹角86°时,跳板将不再继续提升。考虑到跳板受到重力及风浪作用,跳板还受到各方向的加速度,必须用锁紧装置将跳板本体与跳板支架锁定,应确保在任何海况下,跳板与跳板支架固为一体。当跳板锁紧后,钢丝绳绞车不对跳板施加拉力,绞车停止工作。

1.3 跳板下降阶段

当船舶抵达滚装码头,需要将船首跳板放下,供车辆及人员上下船只。当解除跳板与跳板支架的锁紧状态后,跳板在重力的作用下,有下降的趋势,此时在电动绞车钢丝绳的约束下,可将跳板缓慢降下。跳板到达一定角度后,本船设为与水平夹角约负20度位置,限位锚链将跳板拉紧,跳板将无法继续下降。此时可卸去电动的绞车的拉力。跳板在下降的过程中,滑轮及钢丝绳的运动方式与跳板提升过程中完全相反。

1.4 跳板在使用阶段

跳板的一端依靠铰链与船体结构固定,铰链约束跳板不能有位移但可沿铰链中心线自由转动。跳板在使用时,跳板的另一端搭载在码头上,此时车辆可自由上下跳板。跳板承受车辆的轴重和自身重量两大载荷。

2.驱动钢丝绳和电动绞车的选型

本船跳板的升降是由电动绞车驱动钢丝绳,钢丝绳驱动跳板。若绞车拉力不够将无法驱动跳板,拉力过大造成设备性能浪费增加建造成本。同理钢丝绳强度不够将具有安全隐患,强度余量过大造成浪费。故电动绞车拉力的选取及钢丝绳强度的选型是跳板设计的重要一步,当跳板在与水平夹角为-20度时,拉力的力臂最小,拉起跳板所需拉力最大。可在此力学模型下探讨钢索受力情况。

已知跳板重心距铰链中心长度l’=5m,受力位置l=6.44m。跳板极限位置与水平夹角20°,跳板极限受力位置与跳板夹角为32°。根据结构图统计后得出,跳板自重约为W=13t。

根据力的平衡公式,有:

根据《起重机设计规范》计算滑轮组效率。

本跳板由动滑轮及导向滑轮组成,倍率m=2,轴承为滑动形式。滑轮组效率为:η组=0.93,导向滑轮效率:η导=0.92。[1]

动绞车之钢丝绳拉力计算:

根据钢丝绳受力计算

实取钢丝绳:GB/T 8918-1996 Φ24-6×37+IWR(1770MPa)

抗拉强度1770MPa,破断拉力325kN[2]

考虑钢丝绳系数0.82,钢丝绳破断拉力0.82×325kN=266.5kN

考虑安全系数取5,钢丝绳能承受的拉力:

F=266.5/5=53.3kN>0.5F

故艏起吊钢索满足要求。

驱动绞车选取为120kN电动变频绞车,容绳量30mX∅24。驱动速度6m/min。

3.跳板板材及骨材强度校核

3.1 概述

跳板的强度应不弱于规范对车辆甲板强度的要求,故按中国船级社《钢质海船入级与建造规范》(2018)第2篇第2章第21节的要求进行校核。本船跳板强度满足合计55t轴重挂式重卡。该型号重卡轮迹如图2所示[3]。

图2 55t载重汽车轮迹示意

跳板结构简图如图3所示。因55t车辆太长,在任何时候车辆只有部分轮迹在跳板上,故本船跳板强度校核时选取车尾部的两组14t轴重对跳板的作用力。选取两组14t轴重在跳板极端位置时考虑跳板的强度。

图3 跳板结构俯视图

3.2 跳板板材厚度计算[4]

式中,

图5 船舶建造完成后跳板收起实拍图

P=3.5+3.5=7.0吨(将两个轮印视为一个轮印考虑)

轮印长度u=0.6m

轮印宽度 v=0.2x2=0.4mm

当1≤u/v<2时,

实取跳板板厚为12mm,满足规范要求。

3.3 跳板横梁强度计算[4]

式中,

实取横梁为 T12×150+9×350(W=951.55cm3)

3.4 纵骨强度校核

在如图4所示,纵骨可以简化为端部固定,中间受两个集中点载荷的力学模型,点载荷在两的中间位置时,梁受到的弯矩最大。故需校核此种情况下的纵骨强度即可[5]。

图4 纵骨受力模型简图

模型计算如表1。

表1 模型力学计算

所需横梁剖面模数:

实取纵骨为T12×150+9×350(W=951.55cm3)满足要求。

4.结束语

本文探讨的这种钢丝绳驱动船用车辆跳板设计方法,具有简便易懂、设计效率高、可操作性强、现场建造方便、且无过多复杂计算,也无需计算机三维建模模拟等特点。但在实际设计中,跳板的布置受到艏部线型、船艏甲板机械布置干涉、码头实际状况、上下跳板的车辆轴重等各种限制,在设计时不可能一蹴而就满足要求。需要做多种方案、统筹考虑、不断改进优化,尽可能在满足使用要求的前提下,保证设计出的跳板满足性能前提下成本更低。