基于Process Simulate 的自动裁片机数字化产线应用

2023-05-10上海建桥学院有限责任公司吴俊杰罗尹宁董嘉伟

上海建桥学院有限责任公司 吴俊杰 罗尹宁 董嘉伟

自动裁片机工站,是由物料输送货架、裁剪机、充气吸盘、通讯系统、自动控制系统、计算机监控系统以及其他如电线电缆桥架、托盘、钢结构平台等辅助设备组成的自动化加工生产线,并运用集成化物流理念,采用PLC 先进的控制、总线和通讯技术,通过以上设备的协调动作进行裁片机加工作业。使用PN/IE 通讯方式建立其与PLC 设备的信号通讯,实现操作人员在监控室即可远程控制工站工作,一定程度上减少了生产线安全检查工人的工作量,实现更进一步的无人化产线[1]。

本课题的研究基于西门子仿真软件Process Simulate和博途PLC 系列软件,设计并制作了自动裁片机设备的仿真生产线,可以通过仿真面板调试、PLC 信号调试以及WinCC 虚拟触控版3 种方式控制设备运动。研究通过对移动滑轨、气动吸盘、移动顶杆、裁片机等设备模型的动作流程设置与PLC 编程和仿真调试,验证数字孪生与仿真技术的有效性。通过仿真软件对每一个智能设备进行运动过程模拟,使数字化模型能够实现实物设备的所有作业。通过PLC 编程,控制每一个智能设备的运动时间和条件,达到同步实际产线的目的。

1 自动裁片机工站数字孪生方案的总体设计

自动裁片机工站的数字孪生总体设计思路是首先分析自动裁片机设备的工作原理,然后将自动裁片机的设备模型根据运动机构原理拆解成单个小件,将三维建模软件模型格式导出为Process Simulate 仿真软件可以识别的模型格式,并导入PS 软件后重新装配布局。

在PS 软件中定义各个零件的组件类型,将独立运动的局部设备分别定义成智能组件,设置各局部设备的运动机构和动作姿态,编写运动机构的逻辑块并创建触发信号和姿态传感器信号。创建物料生成和消失的逻辑块,并添加物料流操作,使物料在指定运动条件时会自动消失[2]。

通过PLC SIM Advanced 软件创建虚拟PLC 并建立PS 与博途PLC 软件之间的通讯,在博途PLC 软件中创建对应变量,将变量与PS 逻辑块信号相互绑定。使用PLC 监控表调试,使用博途PLC 控制PS 信号,编写PLC 程序,使用程序控制智能组件运行。

设计并绘制WinCC 仿真面板,添加虚拟按钮和指示灯并绑定对应变量,使用虚拟按钮切换变量状态从而起到控制设备的状态。编写自动运行程序,并添加虚拟触发按钮,点击按钮后产线自动运行。

2 自动裁片机的工作原理和运动分析

2.1 自动裁片机生产工艺流程

自动裁片机生产工艺流程主要有:送料滑槽横向位移、物料顶杆顶升物料、气动吸盘升降吸取/放置物料、吸盘滑槽纵向位移、传送带运输物料、裁片器切断物料、接驳机阻挡物料、收料顶杆升降收料盘等操作。

生产工艺流程是从原材料放置到生产线到成品加工产出,按加工流程顺序连续进行加工全过程,自动裁片机工站的生产工艺流程如图1 所示。

图1 自动裁片机工站生产工艺流程图Fig.1 Production process flow chart of automatic cutting machine station

2.2 模块设备的运动原理和类型分析

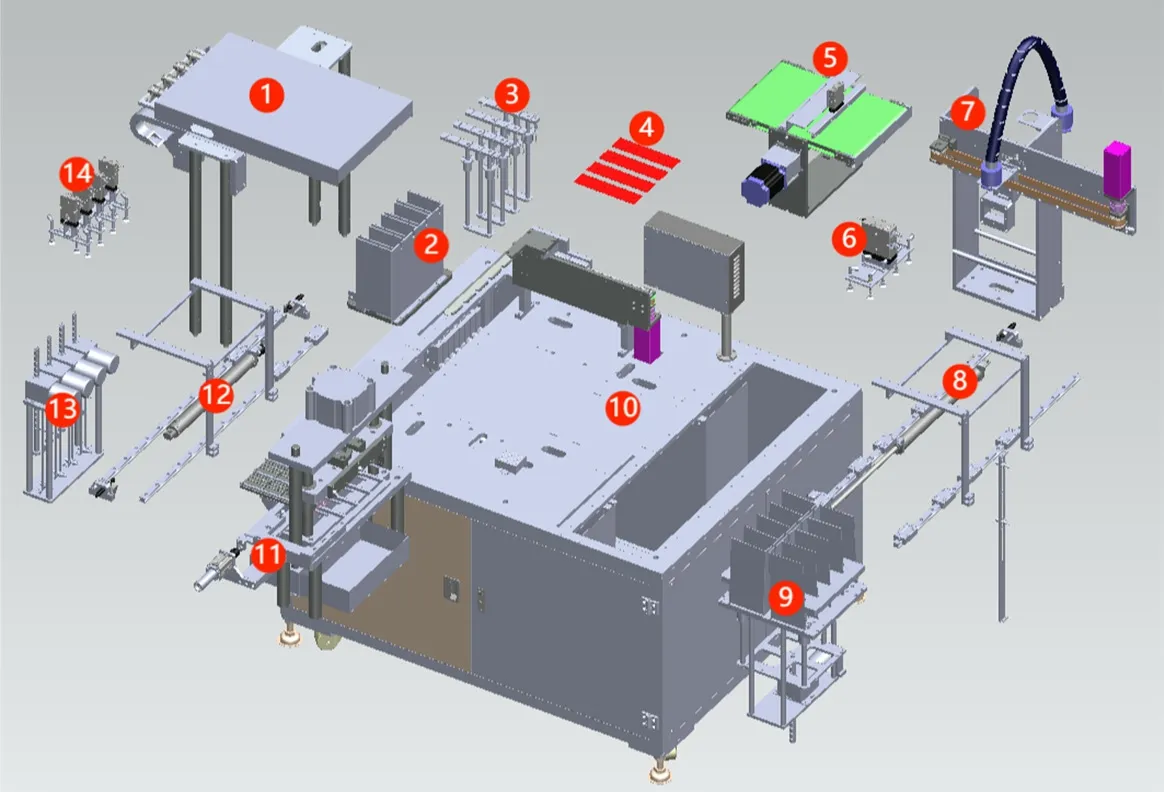

根据自动裁片机工站的生产工艺,将整个工站模型根据运动机构原理拆解为13 个模块设备和1 个零件。自动裁片机工站的主要组成部分:(1)送料滑轨;(2)上料箱;(3)上料顶杆;(4)物料铝片;(5)接驳机;(6)收料吸盘;(7)收料滑轨;(8)收料滑槽;(9)收料箱;(10)工站机架;(11)裁片机;(12)上料滑槽;(13)上料固定杆;(14)送料吸盘,如图2 所示。除(10)工站机架外,每一个模块设备都能实现独立运动。

图2 自动裁片机模块拆解图Fig.2 Disassembly of die block of automatic slitter machine

从图2 可以看到,自动裁片机工站中所有模块设备的运动方式都是直线移动,工站中多处用到活塞气缸,充气时活塞杆会向顶出方向运动至极限位置,停止充气时,由于弹簧的收缩力,活塞杆又恢复至初始位置。收料吸盘滑轨采用的是伺服马达驱动,伺服马达的码盘会实时记录转轴的当前位置,即使设备断电重启也能够知道设备所在的坐标。

在生产线仿真模式下的生产工艺中,物料的移动只能通过运输带Conveyer 或夹爪Gripper 来完成,所以在设置模块设备资源类型时需要考虑在生产流程中是否与物料直接接触且改变物料位置。

2.3 模块设备的运动机构设置

Process Simulate 仿真软件导入模型设备后,在进行项目仿真之前,需要进行运动机构的定义。每个模块设备都是由多个构件组成,其中每一个构件都需要以一定的装配方式与另一个构件相连接,且相接触的两个构件之间能够产生一定的相对运动,才能加载到仿真里面使用。

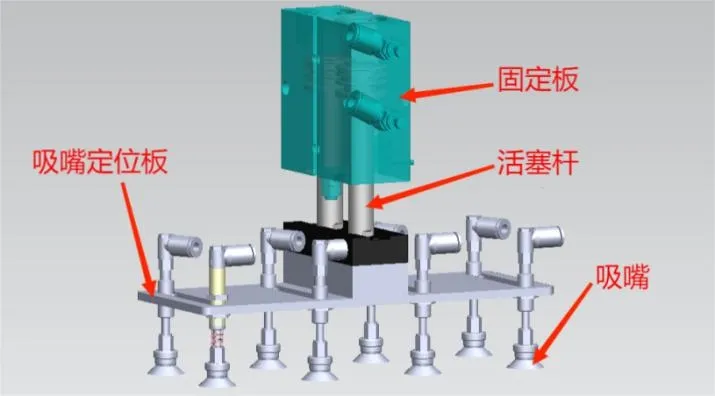

在仿真软件中,每个模块设备都是由一个机架和若干个连杆组合而成,以收料吸盘为例,如图3 所示,收料吸盘的固定板中有两个活塞缸,上端连接气泵充气管,活塞缸内有两根活塞杆固定的下侧吸嘴定位板,活塞杆末端有杆帽限制活塞杆行程,末端弹簧连接到固定板恢复活塞杆未推出时的状态。气泵工作时,活塞杆在充气作用下沿活塞缸的方向往外顶,直到到达活塞杆限位,气泵不工作时,活塞杆被弹簧拉回初始位置。

图3 收料吸盘内部结构Fig.3 Internal structure of the suction cup

经过收料吸盘的工作原理和结构分析,可以将其分为两个部分,固定板为机架,活塞杆以及其连接的零件都是活动构件,且运动范围即活塞杆从初始位置到达限位的距离。将机架部分设置为父连杆,将活动构建设置为子连杆,通过两点确定一个轴来设置子连杆相对于父连杆的运动方向,并设置关节类型为移动。

3 智能设备逻辑块设置

在虚拟生产线中,能够通过一个或者多个信号,控制设备完成某个特定的任务,这一类的设备被称之为智能设备。智能设备能够根据自身的逻辑块自动判断是否执行相应的行为,而逻辑块能够通过外部PLC 信号来控制,以此实现PLC 控制生产线工作。

以收料吸盘智能设备的逻辑块为例,在逻辑块创建时,需要考虑智能设备的触发信号和传感值参数设置。在Process Simulate 软件中入口对应的是外部信号的输入,出口是设备的输出信号,虚拟产线上通常将入口用作控制信号,出口绑定设备姿态到位传感器。触发入口的信号时,设备执行对应动作,当设备运动到指定状态时,出口发出到位信号,由此信号反馈设备的当前状态。

在逻辑块里添加入口和出口对应的信号,每个姿态对应一个信号,在逻辑块的“参数”中,可以添加设备的关节值传感器,触发类型有4 种:脉冲、范围、步进起点和步进终点。

设置完成入口、出口和参数后,还需要在操作页面添加设备的移至姿态并在值表达式输入驱动该动作的信号,往往以入口作为驱动信号。

Gripper 类型的智能设备在添加操作时,相较普通智能设备要多创建抓握和释放的触发表达式。选择抓握前,设备需要添加抓握坐标即Gripper 设备的TCP 工作坐标系,设备触发了抓握信号后,TCP 接触到物料时就会执行抓握指令,抓握后再改变设备姿态或移动设备位置时物料也会随之运动。同理,抓握状态下的Gripper 在满足释放的值表达式条件后,执行释放指令,将此时移动设备物料停留在释放的位置。

在定义工具握爪时,需要选择TCP 坐标和基准坐标,TCP 坐标即工作坐标系,在Gripper 抓握物料时执行抓握的坐标,一般将TCP 坐标放置在接触物料的位置。原因是在虚拟仿真的生产线中,信号发出和仿真软件的信号接收具有一定的延时。智能设备的逻辑块是周期性刷新的,所以当设备到达动作姿态传感值后,如果立马就离开了姿态,那么抓握的信号就会被延时,当Gripper 接收到抓握命令时TCP 已经离开了物料,就会导致握爪无法抓握物料。

为了解决这一问题,Process Simulate 仿真软件在工具定义握爪时,添加了设置握爪的偏差值[3]。当Gripper设备接触到物流后不停留时,就可以添加握爪的偏差值,使设备传感器提前触发,从而抵消因信号延时而导致的握爪抓握失效。

4 博途PLC 编程及调试

4.1 仿真软件与博途PLC 编程软件的通讯

工厂的实际产线中为了能够加快产线的工作效率,各个控制设备会同步运行,在当前的工序正在工作时,前一步工序又会回到初始位置继续加工下一个物料。在虚拟生产线的程序设计时,同样也要参考实际产线的工作状况,兼顾多设备协调、同步运行,本项目采用博途PLC 的步进指令编写运行程序。

设备组态是通过对硬件和网络进行一定的参数配置,从而实现网络对硬件的控制。在博途系列软件里,网络通 讯 协 议 主 要 是PROFINET 和PN/IE。PROFINET 主要采用TCP/IP 协议,西门子PLC 和驱动设备都有对应的集成PROFINET 接口,分布式的现场设备都可以通过总线通讯系统,使用网线直接连接到PLC 上。在虚拟调试中,设备没有连接总线,所以只需要HMI 与PLC 进行连接通讯即可。

TIA Portal 中的虚拟调试,借助 STEP 7 和全集成自动化门户(TIA Portal),可以使用PLCSIM Advanced来模拟和验证控制器功能,而无需实际控制器。

西门子博途系列软件中,PLCSIM Advanced 软件提供了各种虚拟控制器的仿真工具,可以创建虚拟的PLC来测试程序调试,该仿真工具可以同时连接到博途PLC和Process Simulate 仿真软件并建立通讯。

4.2 HMI 面板设计

博途WinCC 虚拟触控板的设计主要分为:HMI 元素布局、信号变量绑定、添加元素触发事件、设置指示灯外观动画和激活屏幕。根据项目需求,设计手动控制页面和自动控制页面布局。

完成页面设置后,在博途软件中将HMI 启用仿真后即可在手动控制页面点动触发每个智能设备的动作。将PLC 自动运行程序的开始信号绑定在自动控制页面“自动运行”按钮上,即可实现HMI 一键运行生产流程。

5 结语

本文主要阐述了数字孪生技术在自动裁片机生产线上的应用,以研发过程为案例,讲解了Process Simulate软件从导入设备模型到完成虚拟调试的全过程,并介绍了Process Simulate 仿真软件和博途PLC 系列软件在数字化工厂中的优势。本研究希望能对高校大学生在数字孪生理论学习和实践应用方面有所裨益。