深海载人平台二氧化碳清除技术发展现状及趋势

2023-05-10王海宁祝志华周鑫涛赵远辉郭杨阳盛腾飞

王海宁,祝志华,徐 蒙,周鑫涛,吴 宪,赵远辉,郭杨阳,盛腾飞

(1.中国船舶科学研究中心,江苏无锡 214082;2.深海技术科学太湖实验室,江苏无锡 214082;3.中国船舶集团有限公司第七一八研究所,河北邯郸 056027)

0 引言

进入21世纪以来,随着世界各国勘查深海、开发深海和保护深海力度的加强,深海载人平台越来越受到科学界的重视。其中,二氧化碳清除技术作为维护载人平台良好空气环境的重要技术手段,在深海科学研究与应用领域中扮演着极其重要的角色。深海载人平台发展迅速,随之而衍生出基于不同原理、具有不同特性的二氧化碳清除方法。本文对此进行梳理,并根据某平台特点,设计二氧化碳清除技术方案,以满足平台设计需求。

1 二氧化碳清除技术的分类

1.1 物理吸附技术

1.1.1 通气管置换

通气管换气可实现人员舱内氧气供给和二氧化碳清除的双重作用。一般通气管由进气管和排气管组成。其工作原理是:通过风机或其他转能装置将舱室内高二氧化碳浓度的污浊空气经排气管排出舱室,并在压差作用下将人员舱外洁净空气由进气管吸入人员舱内,实现二氧化碳的清除[1]。

该方式结构简易,设备安装受限较小,且对能源消耗极小。但存在装备需频繁浮至近海水面,延长任务完成周期,且在近海面海洋环境恶劣的条件下(如大风、强对流天气等),通气管换气存在操作困难等问题。该技术在早期潜艇中得到广泛应用。

1.1.2 一乙醇胺吸附[2]

一乙醇胺可直接吸收空气中的二氧化碳,且为可逆反应,在加热条件下吸收饱和后可释放二氧化碳,经加压外排至海水环境。

一乙醇胺可循环利用,不需作大量携带。但存在装置体积和能耗需求大,一乙醇胺具备吸湿性、毒性和腐蚀性较高的特点,易造成人员舱大气环境的二次污染,保存环境和措施要求高[3]。

1.1.3 固态胺吸附

基于一乙醇胺的上述特点,提出了固态胺吸附技术。其工作原理分为无水工况和有水工况,有水工况下的吸附能力较大,其化学反应方程式如下[4]:

式中,x=1,2,3;y=2,1,0;z=3,2,1,分别对应固态胺材料上的伯胺、仲胺、叔胺和对应的碳酸氢盐。

相比于一乙醇胺,固态胺具有吸收速度快、吸附效率高、活性时间长、性能稳定、安全性高、无腐蚀、重量和体积小、控制简单、不存在二次污染、水相容性好的特点。但也存在固态胺成本高、装置体积和解吸能耗大等缺陷,不适于能源和空间均有限的装备应用,目前主要应用于AIP 潜艇中。

1.1.4 沸石分子筛吸附

沸石分子筛是天然的或人工合成的含碱金属和碱土金属氧化物的结晶硅铝酸盐,该材料分子具有大量孔径均匀的孔道和大比表面积孔穴,不同分子筛有着不同的孔隙大小和晶体结构。选择单个小孔的尺寸略大于单个二氧化碳分子的分子筛,当二氧化碳分子经过沸石分子筛吸附床时,二氧化碳分子驻留在孔中,直至分子吸附孔完全被二氧化碳分子塞满。在加热条件下二氧化碳分子从吸附床小孔中解放出来,实现解吸[5]。

分子筛吸附除吸附二氧化碳外,还可吸附氟利昂、部分碳氢化合物等舱室污染物。该装置结构复杂、操作困难、吸收效率低,目前主要应用于核潜艇中[6]。

1.1.5 膜分离

膜分离吸附是基于某些特殊膜对不同气体选择透过性能的基理,将空气中的高浓度二氧化碳气体透过至专用装置中,并与载人舱外环境进行二氧化碳交换,以实现降低载人舱内二氧化碳浓度的目的。透过膜分为固体膜、液体膜和膜接触器3种。

典型的结构及工作流程如下[7]:人员舱内高浓度的二氧化碳在风机作用下强制进入二氧化碳储罐内,二氧化碳储罐与海水环境之间有一层透过膜,在浓度差的左右下二氧化碳由储罐经透过膜扩散至海水环境中,如此循环往复,将人员舱内二氧化碳维持在设计水平。

图1 膜分离清除二氧化碳流程Fig.1 Membrane separation processin CO2 removal technology

各研究机构对该技术的研究处于论证阶段,仅在国内外部分试验室中开展小型原理样机的试制。复杂的海水环境、膜研制的各类难题、使用寿命短、使用成本高、设备复杂等技术瓶颈,直接制约着该技术在深海载人领域的应用。

1.2 化学吸收技术

1.2.1 碱石灰吸收

碱石灰的主要成分是氧化钙(氢氧化钙)和氢氧化钠的比例混合物[7],典型的比例是90%的氧化钙和4%的氢氧化钠,碱石灰对二氧化碳的有效吸收量为200 L/kg。化学反应方程式如下:

碱石灰吸收二氧化碳的能力受限于自身含水量,但含水量过高又极易出现液化和粘结现象。吸收过程对周围环境的温度和湿度要求苛刻,在温度低于291 K、相对湿度低于60%时,将失去二氧化碳清除能力。此外,相较于其他清除方式,碱石灰存在吸收速率较慢、单位重量有效吸收量较低等缺陷。该清除技术主要应用于能源有限的常规潜艇、短程载人潜器领域。

1.2.2 氢氧化锂吸收[6]

氢氧化锂通常以罐装或片剂状形式布置在载人舱内。氢氧化锂对二氧化碳的有效吸收量为458 L/kg,气化学反应方程式为:

氢氧化锂是目前吸收速率较快、单位质量吸收量最大的二氧化碳清除方式。氢氧化锂反应过程受温度影响较小,吸收性能温度,另外可在一定程度上清除氯气等微量有害物。但氢氧化锂本身为颗粒状,表面易逸散出粉尘,对人的呼吸系统、皮肤和眼睛等均具有破坏性腐蚀作用,对设备表面材料也有一定的损伤。此外氢氧化锂原材料昂贵,制作工艺复杂,对二氧化碳的同等清除量时成本较高。在常规潜艇作为正常的二氧化碳清除,在核潜艇中仅作为二氧化碳清除的短时应急手段。

1.2.3 超氧化物或超氧化物吸收[9]

该方法应用在潜艇上以再生药板的形式集中布置,集二氧化碳清除和产氧功能为一体,也可在加热环境中快速热解单独产生氧气。典型的组成为超氧化钾(KO2)、超氧化钠(Na2O2)、过氧化钾(K2O2)、过氧化钠(Na2O2)。其中,超氧化钾对二氧化碳的有效吸收量为155 L/kg;超氧化钠对二氧化碳的有效吸收量为200 L/kg。以超氧化钾为例,其化学反应方程式如下:

过氧化物和超氧化物均具备远强于氟、高锰酸盐等强氧化能力,未启用时需严格密封,避免损害人员和舱内设备。钠和钾的碳酸盐易吸水潮解,在未反应颗粒表层形成密封膜状物,阻碍了该部分颗粒对二氧化碳气体的吸收,同时影响了产氧的功能。反应时产生大量热,易导致反应床局部温度过高英气反应物烧结造成结块堵塞,影响反应速率。为保证正常吸收能力,需要对舱室内的温湿度进行较为精准的控制,增加了空调系统的负担。主要应用在潜艇、人防工程、国防工事、水下载人潜器、载人航天器、太空站中。

1.2.4 复合液化吸收[10]

复合液化吸收是将氢气和二氧化碳在催化剂和加热条件下反应,并将生成的甲烷(甲醇等)和水通过特殊的排放装置排出舱外。典型的化学反应方程式如下:

复合液化吸收技术可将舱内氢气(一般为电解水制氧的副产物)和二氧化碳同时清除,反应产物为液态,便于存储和处理。但生成产物中的甲烷为可燃物,仍然存在安全隐患;甲醇属于毒性物质,对人体有害,储存条件要求较高。将产物外排时,在装备潜深较大的情况下排放装置各技术参数指标苛刻,装置各组成部件尤其是各工艺流程催化剂的成熟度不够高[10],该技术停留在陆上实验室阶段,距规模化应用仍存在诸多亟待解决的关键问题。

1.3 其他新技术

1.3.1 生物降解技术

该方式是依靠海水环境中固碳放氧能力强的微生物或藻类,依靠该类生物吸收人员产生的二氧化碳,同时释放氧气满足呼吸需求[11]。

该类方式可基本实现零能耗,在降解二氧化碳过程中有效清除舱室内各类异味,改善人员舱室环境。而且很多藻类可以作为人员的新鲜食材,同时分解人员粪便变废为宝,提高人员的舒适性。该技术目前处于实验室研制阶段,短期内无法在深海载人平台中实现规模化应用。

1.3.2 联用清除技术

联用清除技术即以满足但不局限于清除二氧化碳单独功能为出发点,将多种技术和设备进行有机结合,通过优化处理流程、合理配置设备组成等方法,以实现降能耗、减重量、缩尺寸、降噪声等目的。在当前的方案设计中越来越受到设计人员的重视和青睐,如电解水制氧和氢-二氧化碳复合液化联用等。

1.3.3 冻结法清除技术

该方法是将人员呼出的气体温度降低至二氧化碳的冰点(−78℃)以下并在其他气体的冰点以上,使二氧化碳发生相变(气态转为液态),从而实现与空气分离[8]。采用冻结法清除二氧化碳具有实现更低的清除浓度(可至0.03%)、清除多种有害气体、无二次污染、无易耗材料、可实现长期稳定连续清除和调节温度与湿度等优点。但该技术目前还不成熟,相关工作多数在理论研究和模拟计算方面,仅在饱和潜水的氮气回收中应用,未来规模化应用需要考虑电力消耗等因素。

1.4 深海载人平台二氧化碳清除技术的发展趋势

随着国内外日益认识到深海对国家战略等方面的重要意义,尤其是在当前全球面临多种资源短缺制约经济发展的大环境,研究更长潜航周期、更低能耗和噪声指标的友好型二氧化碳清除装备越来越受到重视。在未来,应用于深海载人平台的二氧化碳清除技术和装备应着重于以下几个方面:一是开展碱石灰、氢氧化锂、超氧(过氧)化物等化学类吸收剂药理性深入研究工作,从材料制备剂成型工艺、使用环境影响因素等方面优化药剂吸收性能,并探索其他高效吸收剂,以满足潜航周期短、舱室空间和电力有限装备的使用需求;二是提高膜分离技术中的支撑液膜、凝胶膜技术成熟度和稳定性,降低分子筛的体积、重量和功耗,同时探究憎水性分子筛和细石基分子筛在深海载人平台应用的可行性,扩展应用技术的广度,探索新技术、新装备;三是以提高二氧化碳清除装备适装性、低噪声、低功耗为目的,立足于人机工程学,以整机为对象实现系统优化设计和集成,整合多种二氧化碳清除技术的优势点,不断迭代,实现二氧化碳清除装备的跨级式应用,并带动相关领域技术的革新性发展。

2 某型深海载人平台二氧化碳清除样机及结果分析

基于上述各种二氧化碳清除技术特点的分析,针对某深海载人平台对二氧化碳清除在重量、尺寸、噪声、能耗及布局的特殊要求,以氢氧化锂清除二氧化碳为技术路线,研制一型多档位且风量可自控的二氧化碳吸收装置原理样机,并在某密闭试验舱内完成该样机温湿不受控试验。

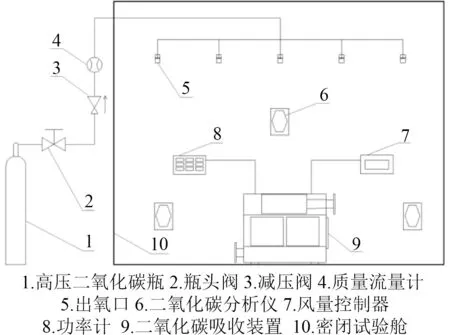

图2 二氧化碳吸收装置原理样机试验平台Fig.2 Test bed for CO2 removal equipment

2.1 试验条件

1)密闭试验舱;

2)高压二氧化碳瓶:40 L,6 MPa;

3)吸收剂:氢氧化锂(颗粒型);

4)质量流量计;

5)减压阀(含压力表);

6)密闭试验舱内设置多处二氧化碳出气口,并呈对角布置2台风扇,实现对试验舱内空气的充分搅拌,保证二氧化碳吸收装置进口浓度均匀。

2.2 控制指标

1)装置运行功率:≤90 W;

2)二氧化碳稳定流量值:200(±10%)L/h;

3)样机运行风量、风速和功率均按照试验舱室内二氧化碳浓度分级控制,设置多档运行模式:低浓度时样机低风量低功耗运行;浓度高时高风量高功耗运行。

2.3 试验流程

试验流程如下:

1)通过高压二氧化碳瓶由进气口向舱室内通入二氧化碳,将二氧化碳浓度调整至设定值为止。

2)调整质量流量计进气值约为200 L/h,此时密闭试验舱二氧化碳浓度高于设定值,风量控制器接收二氧化碳分析仪上传的二氧化碳浓度,分析最终值后控制二氧化碳吸收装置分档运行,分档依靠风量控制器输出不同电压实现。至密闭试验舱内二氧化碳浓度再次上升至设定值后,试验结束。分时段记录密闭试验舱内不同时刻二氧化碳浓度值和功率值。

2.4 试验结果分析

1)试验结果如图3和图4所示。

图3 试验舱二氧化碳浓度曲线Fig.3 CO2 concentration curve in test bed

图4 二氧化碳吸收装置原理样机功率曲线Fig.4 Power curve of CO2 removal equipment

2)数据分析

图3表明,在整个试验过程中二氧化碳浓度可控制在设定值以下,并可将试验舱内二氧化碳浓度控制在0.35%以下达13 h 以上(0.6%以下可以持续20 h 以上),能够保证人员始终处于二氧化碳浓度适宜的大气环境中。

图4表明,实行分档运行的控制策略后,二氧化碳吸收装置最大运行功率为86.5 W,单次运行总能耗约在1.154 kW·h,可一定程度降低装置单次装填使用周期内的总功耗,装置在后续设计阶段仍然具有较大的优化空间。同时,在相同的设计方案下,低功耗运行意味着低噪声水平,可创造更好的生存和工作环境。

试验验证了按照设定风量控制策略实现对风机的多档位控制的功能。装置在不控制湿度和温度的情况下,可吸收总量约4.5 m3的二氧化碳气体,若对装置的安装布置尺度放宽并对湿度和温度进行最优化控制、提高装置单次运行功耗值,装置单次吸收能力可满足更高运行时间更换吸收剂的设计要求。

3 结语

通过对目前在深海载人装备领域应用的二氧化碳清除技术梳理,分析比较了各种清除技术的原理、优劣和主要应用场景,指出了深海载人平台二氧化碳清除技术的发展趋势。基于某深海载人平台对二氧化碳清除设备在重量、尺寸、噪声、能耗及布局的特殊要求,以氢氧化锂清除二氧化碳为基本技术路线,设计了一型二氧化碳吸收装置的原理样机,并在某密闭试验舱内完成温湿度不受控试验,试验结果验证了该技术及设计方案应用的可行性,为后续开展装置的装站设计提供了可靠支撑。