某双胎轻卡驱动桥的轻量化设计和有限元分析

2023-05-09陈冠旭聂采顺李永放孙伟元

陈冠旭,聂采顺,李永放,孙伟元

(四川建安工业有限责任公司 研发中心,四川 雅安 625100)

驱动桥作为整个车身的主要承载件,也是差速器总成、主减速器总成以及半轴总成的装配基体,占整车10%的质量。因此,车桥应具有足够的强度和刚度面对不同路面状况传递的反作用力和力矩。轻量化设计不仅能够增大汽车车桥传动和底盘系统的设计空间,提高整车的承载效率,还可以降低质量和能源的消耗。整体来看,轻量化的实施对于提高整车的燃油经济性和行驶顺滑能力有显著效果,还能提高对应车型的综合竞争能力[1]。

本文将在保证某轻卡的强度和安全性能前提下,根据产品的输入参数,在选材和结构上轻量化其驱动桥质量。对整体后桥的疲劳耐久性做出分析,对桥壳结构和材料进行优化。

1 研究背景

某主机厂面向市场的一款双胎轻卡汽车处于后桥设计和验证阶段,为保证产品的可行性和经济性,我司负责研发设计该车型的后桥总成。在保证桥壳试制和验证分析阶段,根据主机厂的输入参数要求,将桥壳结构和桥壳材料作为设计变量,在结构强度和变形量为约束前提下,基于ABAQUS 对桥壳进行和分析验证。对后桥多方案的稳健性优化设计去确定驱动桥的最终设计方案。

基于输入参数的要求,结合公司后桥标准化开发平台,选用整体冲焊式Φ105×6 圆管桥壳结构,Q345B 作为桥壳材料的研究对象,优化整体结构和桥壳材料实现轻量化设计。

2 桥壳模型分析

2.1 桥壳三维模型建立

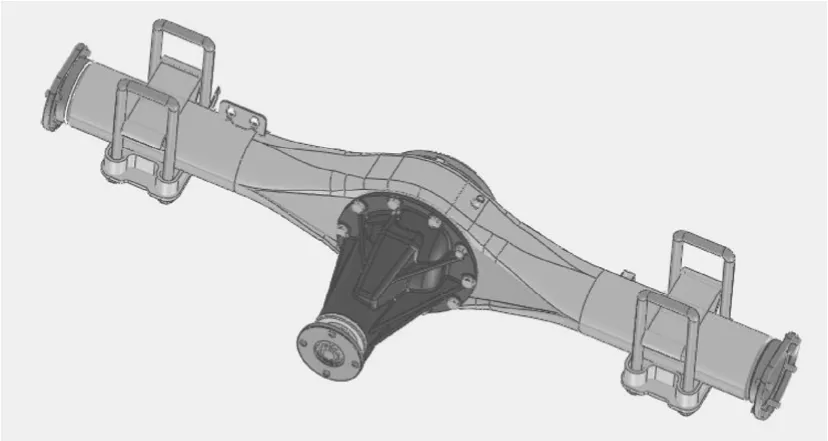

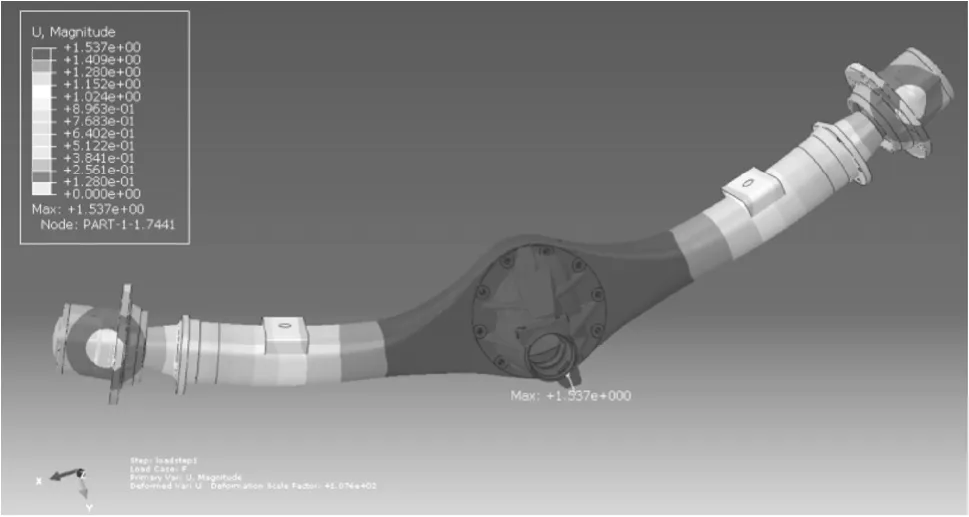

驱动后桥桥壳的参数化模型基于 SolidWorks建立,为了验证驱动桥壳在整车中的性能表现,圆管Φ105×6 后桥总成示意图,如图1 所示。

图1 圆管Φ105×6 后桥3D 模型

2.2 有限元模型建立和分析

通过接入ABAQUS 分析软件,将建立的桥壳模型导入,在保证分析精度和表达结果准确的情况下,精简桥壳的非必要特征[2]:

1)忽略桥壳上不影响整体结构的小附属配件;

2)忽略放油孔、加强圈孔、法兰盘连接孔等;

3)忽略桥壳各焊接组件材料特性的变化;

4)将桥壳结构中存在的倒角和圆角精简直角化。

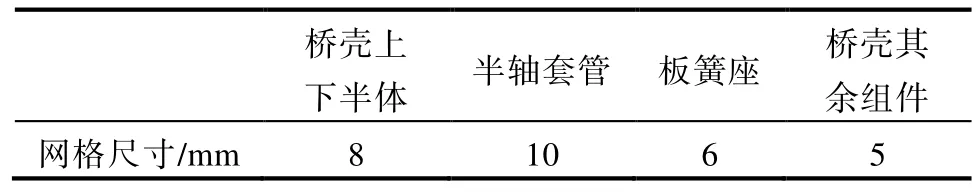

该桥壳全部采用四面体网格划分得到有限元模型,在重点关注的一些部件进行加密的网格划分,网格尺寸和节点数如表1 所示。

表1 桥壳网格尺寸划分

驱动桥壳的满载轴荷为3 t,极限载荷为3.5 t,后轮间距为1 458 mm,板簧间距为890 mm。基于ABAQUS 分析,在要求工况下施加载荷分析模型后桥结构的强度和刚度。轻型卡车通常在多工况下行驶,需要分析在静应力下最大工况的受力情况才能保证可靠性。

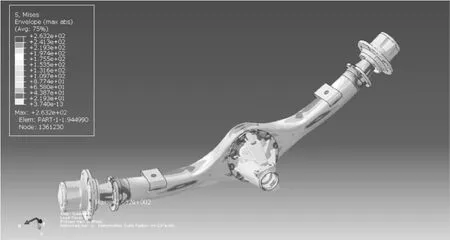

驱动后桥的主要受力部位在两侧支撑的板簧座,有来自垂直方向的簧上质量带来的冲击载荷,以及横向的制动力和惯性产生的制动扭矩。因此,在左右的钢板弹簧座上施加均匀的载荷,转换为作用在其上大小和方向相同的力偶[2]。在根据实际要求和最大的静应力分析时,限制半轴套管的两端,约束与轮毂轴承相接面节点X、Y、Z轴方向的位移,同时约束X轴在桥壳中心处节点的转动,放开Y、Z轴方向的转动。驱动后桥在满载下刚度受力,如图2 所示,在2.5 倍载荷下强度受力力偶,如图3 所示。

图2 Φ105×6 后桥在满载下刚度受力示意图

图3 Φ105×6 后桥在2.5 倍载荷下强度受力示意图

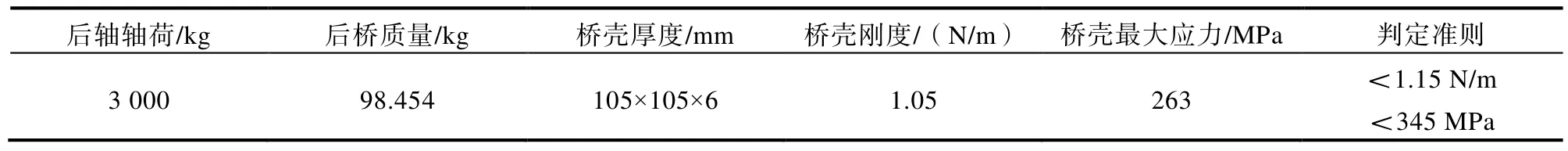

由分析结果可以看出,选用Φ105×6 圆管钢板整体冲焊式,上下半体材料采用Q345,按满载3 000 kg 进行ABAQUS 分析,满载刚度为1.05 N/m,2.5 倍满载时的应力为263 MPa,理论上桥壳的刚度和强度均满足要求,如表2 所示。

表2 Φ105×6 后桥强度分析结果

3 轻量化设计

在设计验证阶段,考虑其工艺性和经济性,对桥壳的结构和选材做了优化分析。方管属于异形管,与横截面是圆管相比,非圆形横截面的异形管有较大的惯性扭矩和截面模数。同时也可以简化制造加工工序工艺,提高材料的利用率。性能上来说有较大的抗弯、抗扭能力,结构上来说能够减轻自身的重力和节省材料[3]。

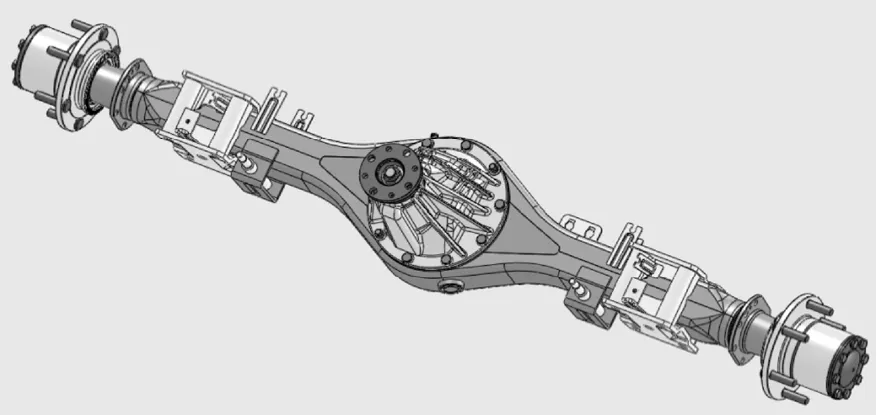

因此,选取管径更小的后桥结构和高强度的桥壳材料更能满足工艺和经济性,达到轻量化设计的目的。优化后的新后桥采用(85×85×6)mm的方管后桥结构,同时选取高强度材料QSTE460TM作为方管后桥的桥壳材料,方管(85×85×6)mm后桥总成示意图,如图4 所示。

图4 方管(85×85×6)mm 后桥3D 模型

3.1 冲压成型分析

新结构选用(85×85×6)mm 方管高强度材料整体冲焊式,为了确保上下壳体的合格可靠性,避免冲压过程中由外力对于板材的成形质量有影响,需检验板材的冲压性能。对其失稳形式做验证分析,对局部材料过薄失稳导致的断裂、翻孔、拉皱等变形问题做严格把控[4]。

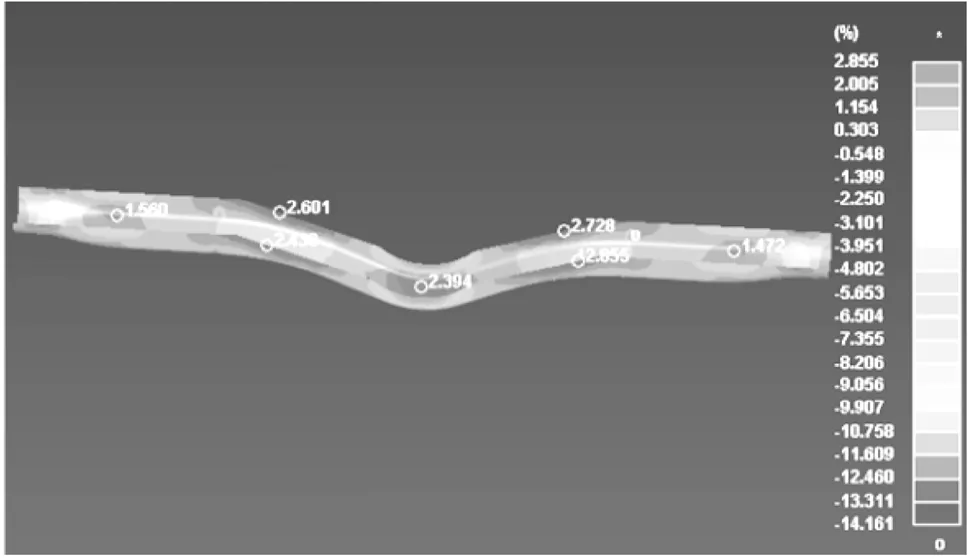

基于ABAQUS 分析,在施加载荷后桥壳发生最大极限的变形,根据成形极限的指定参数标准确定稳定形式和成形要求,(85×85×6)mm 桥壳上半体受力如图5 所示。

图5 方管(85×85×6)mm 上半体冲压模型分析

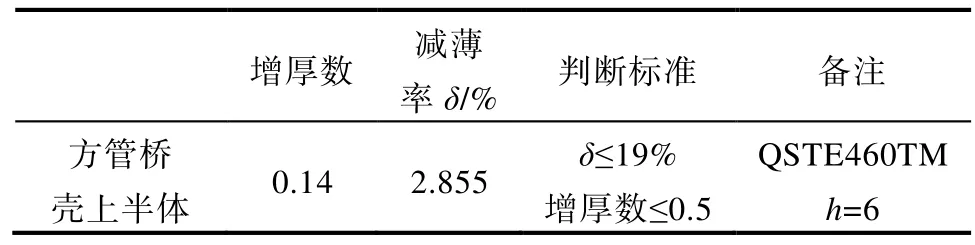

选用(85×85×6)mm 方管钢板整体冲焊式,上下半体材料采用高强度钢QSTE460TM。分析后得出,其成型减薄率仅为2.855%,远小于材料延伸率19%,成型良好。增厚数也小于标准的0.5。本结构桥壳选用QSTE460TM 高强度材料满足冲压成型标准,满足轻量化材料设计标准,如表3所示。

表3 方管(85×85×6)mm 上半体材料冲压成型结果

3.2 后桥整体分析

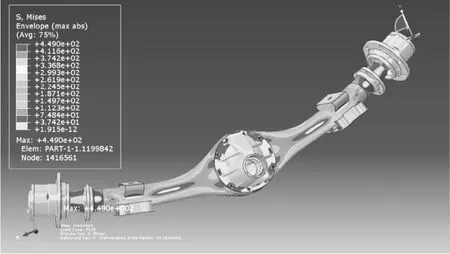

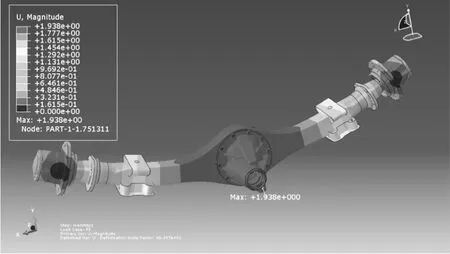

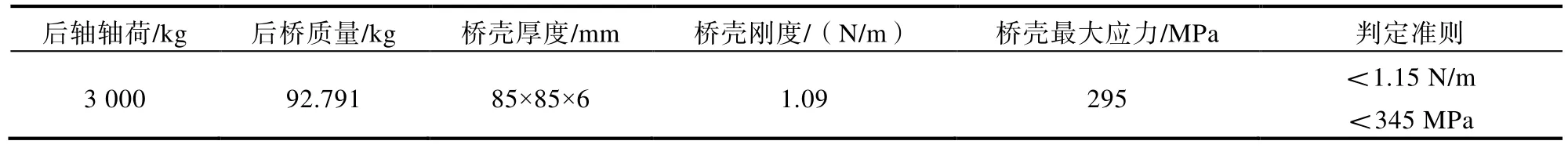

在相同工况条件下和网格要求下,基于ABAQUS 对(85×85×6)mm 的方管桥总成进行强度刚度分析。在两侧的钢板弹簧座上施加均匀的载荷,限制半轴套管的两端,同时约束X轴在桥壳中心处节点的转动,转换为大小和方向相同的力偶得到满载刚度和2.5 倍强度的受力图,分别如图6、图7 所示。

图6 (85×85×6)mm 后桥在满载下刚度受力示意图

图7 (85×85×6)mm 后桥在2.5 倍载荷下强度受力示意图

由分析结果可以看出,采用高强度钢QSTE 460TM 的方管桥,在相同工况和桥壳网格划分下,进行ABAQUS 分析。满载刚度为1.09 N/m,2.5倍满载时的应力为 295 MPa,理论上桥壳的刚度和强度均满足要求,如表4 所示。

表4 (85×85×6)mm 后桥强度分析结果

4 结论

1)基于Φ105×6 圆管Q345B 后桥,对目标优化和建立参数化模型,进行轻量化后桥设计。轻量化的 (85×85×6)mm 方管QSTE460TM 后桥,后桥的总质量减少5.663 kg,约减轻5.75%,轻量化的效果显著。

2)通过ABAQUS 分析得出,轻量化的后桥在满载时的刚度和2.5 倍载荷时的强度都满足理论要求,证明优化后的桥体结构有足够的强度和刚度面对多工况下的载荷。

3)通过分析表明后桥设计合理,设计安全的裕度满足要求。结合ABAQUS 有限元分析计算分析对汽车后驱动桥的轻量化改善、工艺可行性验证和生产成本降本有指导意义。