亚温淬火对40Cr钢渗氮层组织与性能的影响

2023-05-06陈治

陈 治

(郑州机械研究所有限公司,河南 郑州 450002)

40Cr钢作为一种低合金调质钢,具有良好的综合力学性能,广泛应用于轴类、连杆、螺栓和齿轮等零件[1-2]。渗氮处理可以提高40Cr钢工件的表面硬度、耐磨性、耐蚀性和疲劳强度[3-4],但常规的渗氮零件存在脆性大等不足[5]。

亚温淬火是指将亚共析钢加热到 α+γ两相区内的某一温度,并保温一段时间后淬火的一种热处理工艺[6]。亚温淬火可显著提高钢的冲击韧性,降低脆性转化温度,并抑制高温回火脆性[7-8]。亚温淬火+高温回火(即亚温处理)能够使材料获得良好的强韧性匹配,但是将亚温处理作为渗氮工艺预处理的应用较少。本文研究了亚温处理对40Cr钢渗氮层组织和冲击韧性的影响,并与常规调质预处理进行对比,为亚温处理作为渗氮预处理提供依据。

1 试验材料及方法

试验材料为40Cr钢锻件,化学成分见表1。

表1 40Cr钢的化学成分(质量分数,%)

亚温处理对钢的原始组织有要求,一般需要先进行一次调质预处理。将40Cr钢锻件切割成尺寸为20 mm×30 mm×60 mm的试块进行调质预处理,调质预处理工艺为:850 ℃×1 h淬火,油冷,580 ℃×90 min回火。试块经过调质预处理后进行亚温处理,将调质预处理和亚温处理试块分别加工成金相、硬度、渗氮和冲击试样,其中渗氮试样尺寸为8 mm×18 mm×36 mm,冲击试验采用10 mm×10 mm× 55 mm的 U形缺口试样,渗氮试样的渗氮面需精磨,并在渗氮前清洗干净。

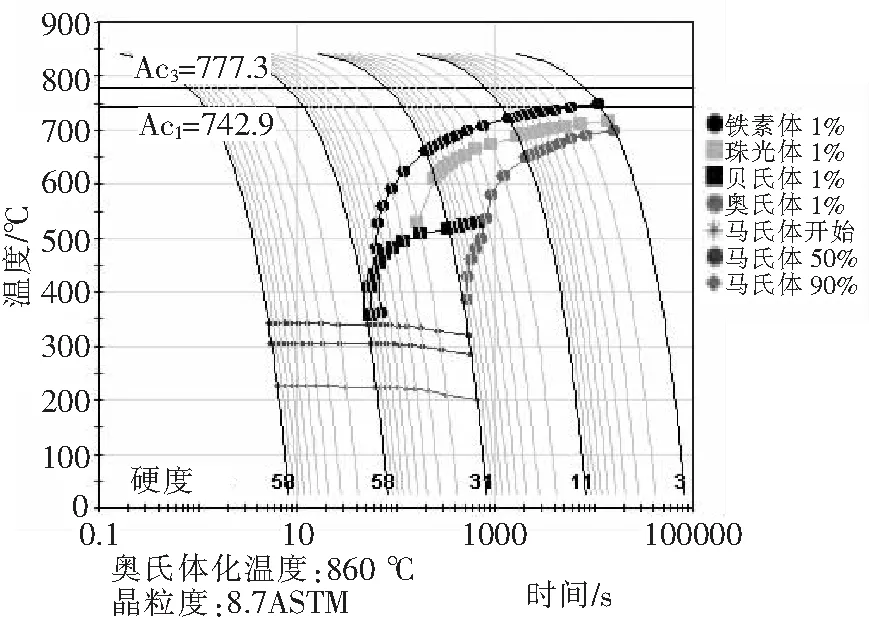

根据40Cr钢的化学成分,利用JMatPro软件模拟计算出其CCT曲线,如图1所示。40Cr钢的Ac1为742.9 ℃,Ac3为777.3 ℃,因此设定亚温淬火温度分别为750、760和770 ℃。在亚温淬火后进行580 ℃×3 h回火。渗氮前不同热处理工艺见表2。对亚温处理和调质预处理试样进行离子渗氮,渗氮工艺为540 ℃×60 h,渗氮气氛为热分解NH3。

图1 JMatPro模拟40Cr钢的CCT曲线

表2 渗氮前热处理工艺

金相试样经4%硝酸酒精腐蚀后,采用DMI-3000M金相显微镜观察试样的显微组织,并用布氏硬度计测试其硬度。采用HV-10B型维氏硬度计测试渗氮层的表面硬度,载荷砝码为5 kg。参考标准GB/T 11354—2005《钢铁零件 渗氮层深度测定和金相组织检验》,采用硬度法测量渗氮层深度,试验设备为HXD-1000TMC/LCD型显微硬度计,载荷砝码为0.3 kg。参考标准GB/T 229—1994《金属夏比缺口冲击试验方法》,测试渗氮试样的室温冲击韧性,每组3个试样,取平均值。

2 结果及分析

2.1 渗氮前40Cr钢的金相组织和硬度

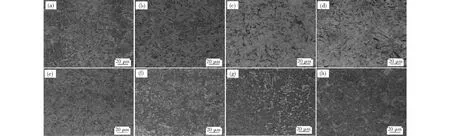

图2为40Cr钢经不同工艺热处理后的金相组织。750 ℃×1 h亚温淬火后,组织主要为铁素体和粒状贝氏体,其中铁素体多为多边形铁素体,见图2(a)。760 ℃×1 h亚温淬火后,组织中残留奥氏体增多,粒状贝氏体基本消失,多边形铁素体减少,针状铁素体较多并与马氏体形成条状组织,见图2(b)。770 ℃×1 h亚温淬火后,组织中残留奥氏体增多,铁素体含量减少,呈块状游离分布,与马氏体形成的条状组织减少,存在少量针状马氏体,同时出现下贝氏体,见图2(c)。850 ℃×1 h淬火后,组织为板条,马氏体和针状马氏体的混合组织,见图2(d)。图2(e)、2(f)和2(g)为亚温处理试样的金相组织,可知在高温回火过程中铁素体不发生转变,铁素体的数量和分布与亚温淬火前基本相同。580 ℃×90 min回火后,组织为回火索氏体、残留奥氏体和游离铁素体,见图2(h) 。

(a)750 ℃×1 h亚温淬火;(b)760 ℃×1 h亚温淬火;(c)770 ℃×1 h亚温淬火;(d)850 ℃×1 h淬火;(e)750 ℃×1 h亚温淬火+580 ℃×3 h回火;(f)760 ℃×1 h亚温淬火+580 ℃×3 h回火;(g)770 ℃×1 h亚温淬火+580 ℃×3 h回火;(h)850 ℃×1 h+580 ℃×90 min调质预处理

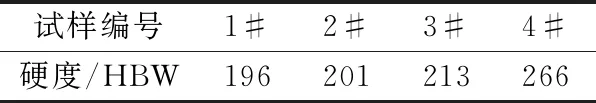

热处理后40Cr钢试样的硬度见表3。由表3可知,40Cr钢经亚温处理后硬度有所降低;随着亚温淬火温度的升高,40Cr钢的硬度略有增大,但整体变化不大。

表3 不同试样的硬度

2.2 渗氮后40Cr钢的表面硬度

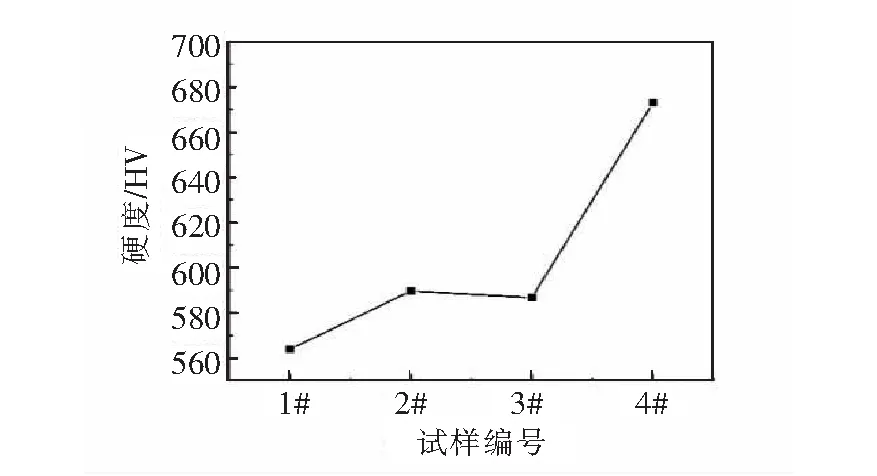

不同试样渗氮后的表面硬度如图3所示。由图3可知,40Cr钢渗氮层表面硬度随亚温淬火温度的升高略有增加,但变化不大;亚温处理试样的渗氮层表面硬度低于调质预处理试样。满足40Cr钢渗氮表面硬度为500~650 HV5的要求。

图3 40Cr钢渗氮后的表面硬度

2.3 40Cr钢渗氮层深度及硬度梯度

不同试样的渗氮层深度见表4。由表4可知,与调质预处理相比,亚温处理可以显著增加试样的渗氮层深度。这是由于界面增加,提供了原子扩散通道,加快了渗氮速度。

表4 不同试样的渗氮层深度

不同试样渗氮层的硬度梯度如图4所示。由图4可知,调质预处理试样渗氮层在距表面200~400 μm处硬度下降明显;而亚温处理试样渗氮层硬度整体呈线性变化,没有出现陡峭下降。距表面距离小于300 μm时,亚温处理试样渗氮层硬度低于调质预处理试样;距表面距离为350~550 μm时,亚温处理试样渗氮层硬度高于调质预处理试样。对比1#、2#和3#试样,发现2#和3#试样的渗氮层硬度分布无差别,其亚温淬火温度接近Ac3;而1#试样由于过低的亚温淬火温度使渗氮层硬度整体偏低,因此应选择接近奥氏体区的温度进行亚温淬火。

图4 40Cr钢渗氮层的硬度梯度

2.4 渗氮前后40Cr钢的冲击韧性

40Cr钢试样渗氮前后的冲击韧性如图5所示。由图5可知,渗氮后试样的冲击功均明显下降。与调质预处理相比,亚温处理试样在渗氮前后的冲击功值更大,并且对渗氮后试样的冲击功值提升更明显。渗氮前,亚温处理试样的冲击功较调质预处理试样提高了25.5%~44.5%;渗氮后,亚温处理试样的冲击功较调质预处理试样提高了137%以上。同时亚温处理试样渗氮前后的冲击功下降较小,其中4#试样渗氮后的冲击功仅为渗氮前的32.46%,3#试样渗氮后的冲击功为渗氮前的61.41%。因此,将亚温处理作为渗氮前的预处理工艺可以显著提高40Cr渗氮件的冲击韧性。

亚温淬火使得40Cr钢组织中的铁素体分割马氏体,在高温回火后,马氏体发生转变,而铁素体不变,依然分布在新产生的回火索氏体周围。铁素体相成为裂纹扩展的障碍,裂纹扩展所需的能量增加,极大提高了钢的冲击韧性[9]。亚温淬火后残留奥氏体的数量增加,研究认为[10],残留奥氏体富集钢中的碳元素,一方面使马氏体中的含碳量减少,减弱了碳原子对马氏体的固溶强化作用;另一方面降低了回火过程中碳化物的析出,而碳化物往往是裂纹萌生的核心。此外,亚温处理可以使晶粒细化,提高大角度晶界的比例[11],从而使钢的冲击韧性得到提高。

3 结论

1)与调质预处理相比,40Cr钢渗氮前进行亚温处理可获得更大的渗氮层深度,但表面硬度略有降低。

2)调质预处理试样的渗氮层硬度在距离表面200~400 μm处急剧下降,而亚温处理试样的渗氮层硬度整体呈线性变化,分布较平缓;亚温淬火温度过低会使渗氮层硬度整体偏低,亚温淬火温度应接近奥氏体区。

3)亚温处理试样渗氮后的冲击韧性明显优于调质预处理试样,将亚温处理作为渗氮前预处理可以显著提高40Cr钢渗氮件的冲击韧性。