刚玉坩埚锅底耐冲击结构的设计及应用

2023-05-06潘春平

刘 嵩,姜 磊,徐 兴,潘春平,罗 灿

(1.浙江硕实机械有限公司,浙江 绍兴 312073;2.绍兴汇友机电科技有限公司,浙江 绍兴 312099;3.浙江工业职业技术学院,浙江 绍兴 312099;4.绍兴市兴雪自动化科技有限公司,浙江 绍兴 312073;5.绍兴市上虞职业中等专业学校,浙江 绍兴 312399)

中频电炉作为有色金属熔化电炉,具有高效、可靠和作业灵活优势,其坩埚常采用石墨坩埚[1]。石墨是导电材料,在交变感应磁场中能产生热量,可加速金属熔化,也因此易使石墨坩埚热变产生裂纹或烧损等。在熔化熔点较低的有色金属,且非连续生产时,低熔点熔体流动性良好,易钻入裂缝和孔洞中,在热胀冷缩作用下,导致裂纹和孔洞逐步扩展,因此石墨坩埚服役寿命一般较短;物料装入坩埚时,易对其底部受冲击受损失效,因此石墨坩埚底部采用鹅蛋形结构来解决[2],但熔体容量减少,不利于节能和生产效率。石墨坩埚自发热温度较高,为保温,往往会增加石墨坩埚与加热线圈的隔热距离,进一步减小了石墨坩埚容量。有色金属加工经济效益为业界所关注[3],因此延长坩埚服役寿命[4]是提高经济效益有效途径之一,实践表明刚玉坩埚替代石墨坩埚用于低熔点有色金属熔化[5-8],其优势在于服役寿命和容量,但服役寿命波动大,锅底部漏炉现象较多。本文分析常规刚玉坩埚漏炉失效原因,设计了刚玉坩埚底部耐冲击结构,减轻锅底受损漏炉风险,同时分析了刚玉坩埚制备材料对耐冲击性能的影响,提出了改进措施,取得了良好的效果。

1 常规刚玉坩埚失效分析

刚玉坩埚一般为圆柱形状而使单炉容量增加,但埚底受物料冲击,易形成漏斗形凹坑,造成埚底缺损减薄而漏炉。增加埚底厚度,可减少外部冲击带来开裂漏炉的风险,但埚底部与埚壁存在明显的厚度差,在冷热交变情况下,锅壁在通冷却水的中频加热线圈冷却下,降温速度明显快于锅底,温差易导致厚度突变处易产生裂纹,同时刚玉坩埚在制备时存在微裂纹或深入炉体内部的细小孔洞[9],流动性较佳的低熔点(600 ℃)有色金属熔体易钻入裂纹或孔洞,固液变化逐步将其扩展,缩短坩埚的服役寿命。笔者统计某型号设计容量为0.5 t的中频电炉刚玉坩埚漏炉失效原因,基本上发生在锅底部。

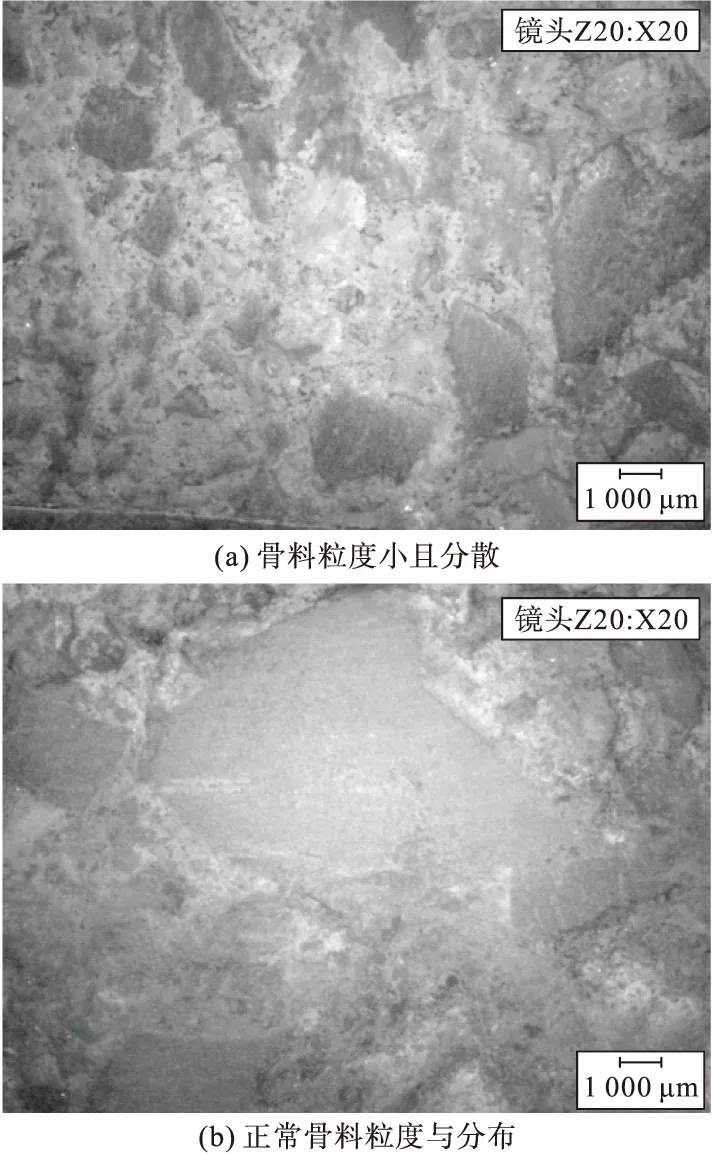

刚玉坩埚的材料由高铝刚玉骨料、黏结用耐火材料组成,分析个别耐冲击性能较差的刚玉坩埚发现,其骨料的粒度偏差小(3 mm左右)且数量较少,颗粒较大的骨料间掺杂着粒度小于1 mm的骨料,分布疏散,见图1(a),骨料具有较强的承受物料冲击能力,而其间黏结作用的耐火材料则较脆,承受物料冲击能力较差,疏散且较小颗粒的骨料降低了刚玉坩埚的耐物料冲击能力,导致服役寿命波动大,图1(b)为正常的骨料粒度与分布情况,骨料颗粒尺寸为3~6 mm,且分布较为均匀紧密,其间夹杂小颗粒骨料作为填充。

图1 骨料形状

2 刚玉坩埚的改进

2.1 坩埚锅底耐冲击结构的设计

为解决坩埚锅底受物料冲击造成的漏炉,增加锅底厚度无益于坩埚服役寿命,因此笔者改进了某型号0.5 t中频电炉配用的刚玉坩埚,在锅底设计了锥形耐冲击台,见图2(a),及在锥形耐冲击台的四周布置耐冲击柱,见图2(b)。坩埚全高为710 mm、锅底厚度为60 mm,外径为536 mm、锅壁厚为50 mm。数据统计表明,锅底部受损产生漏斗形凹陷,越往中心凹陷越深,观察到受损的锅底最深凹陷达30 mm左右,受损严重的漏斗形凹陷范围直径约为200 mm,因此锥形耐冲击台的底径为210 mm,锥形耐冲击台与锅底厚度差突变易产生裂纹,易向锅底深部发展,因此锥形耐冲击台上径为130 mm,高度取40 mm为宜。

图2 耐冲击锅底结构

在锅底设置耐冲击台后,随着坩埚服役寿命的延长,锥形耐冲击台与锅壁之间的冲击受损造成的漏炉现象有所增加,因此在其间设置环形布置12个耐冲击柱。观察表明,受损的锅底,在锥形耐冲击台与锅壁之间的冲击凹陷不到中心最深部位的一半,因此耐冲击柱高度取20 mm,考虑物料冲击和挤占物料的空间因素,耐冲击柱的直径65 mm、柱间距不宜超过25 mm。单个耐冲击柱与锅底面积相比较小,不易产生裂纹,即便有产生裂纹的倾向,也不会向锅底扩展。

上述设计可满足坩埚底部的耐冲击要求,尽量减少挤占合金熔体的容量,减少锅壁与锅底厚度差。

2.2 控制刚玉坩埚的质量

在订购刚玉坩埚时,与供应商协商,要求其配制的材料中,控制骨料的粒度以3~5 mm为主,及适当的分布密度,部分供应商已有相关技术,可以根据需方的个性化要求,在锅底部锥形耐冲击部位增加骨料粒度尺寸和密度,以稳定坩埚的耐冲击能力。

3 不同坩埚实际应用数据对比

本文所选设计容量为0.5 t的中频电炉,所熔化熔点389~460 ℃的压铸用锌合金。原配用标准石墨坩埚为450号,其尺寸形状见图3,文献[2]给出其满型号的容量为0.054 2 m3。常规刚玉坩埚的锅全高为710 mm、锅底厚度为75 mm,外径为536 mm、锅壁厚为50 mm。改进后坩埚的单炉合金总量为450 kg,三种不同坩埚的使用数据对比见表1。

图3 石墨坩埚形状

表1 不同坩埚使用数据对比表

由表1可知,改进后刚玉坩埚满型号容量是石墨坩埚的1.77倍,说明刚玉坩埚替代石墨坩埚,其产能优势较大;服役炉次是石墨坩埚的2.79倍、常规刚玉坩埚的1.51倍,说明在延长服役寿命方面效果较佳;三种坩埚的吨合金能耗基本相同,分析认为:虽石墨坩埚因自身发热缩短了合金熔化时间,因此单炉散热量较少,但单炉产能明显较低,频繁启停炉带来的时间损失,及锅壁与加热线圈距离较近,及石墨导热性较佳,增加了散热量,而刚玉坩埚单炉产量大、导热性差,在连续生产减少启停炉方面,具有节能的优势,另减少了更换坩埚带来的烘炉烧结能耗损失,因此弥补了延长熔化合金时间带来的能量损失。

4 结 论

(1)改进后的刚玉坩埚,满埚型容量是石墨坩埚的1.77倍;

(2)改进后的刚玉坩埚,服役炉次是石墨坩埚的2.79倍、常规刚玉坩埚的1.51倍;

(3)三种坩埚的能耗基本相同。