氢气循环泵技术发展综述

2023-05-05李志孝马明辉李国洪丛林王睿迪

李志孝,马明辉,李国洪,丛林,王睿迪

1.天津理工大学天津市复杂系统控制理论及应用重点实验室,天津 300384;2.中汽研新能源汽车检验中心(天津)有限公司,天津 300000;3.山东省产品质量检验研究院,山东济南 250000

0 引言

氢氧燃料电池是通过化学反应将化学能转化为电能的发电装置,正常情况下,只要持续供应氢气,氢氧燃料电池可以不断地提供电能,且生成物只有水。由于其无污染、无噪声和高效率的特点,氢氧燃料电池被认为是未来电池技术的重要研究方向。氢气循环泵是燃料电池发动机供氢系统核心部件之一,其作用是将电堆阳极出口的高湿气体循环输送至电堆入口,与此同时,该循环过程能够实现一定程度的阳极入口气体加湿作用[1],使得氢气入口省去了额外的加湿系统,精简了燃料电池系统。

在氢气循环系统方案上,行业内一直存在着不同的技术路线。目前主流的技术路线主要有单氢气循环泵模式以及氢气循环泵与引射器并联的模式。氢气循环泵因其响应速度快、工作区间范围广,且可以根据燃料电池工作状况进行主动调节的特点一直受到行业所青睐。氢气循环泵模式的典型应用代表为丰田汽车公司,其在Mirai燃料电池乘用车上应用的两叶罗茨式氢气循环泵技术已经开发到第三代[2]。

但是,氢气循环泵也面临着结构复杂、成本较高、体积大、功耗大、噪声较大及环境适应性等问题,这些都制约着氢气循环泵在燃料电池发动机上的集成与应用。

1 氢气循环泵的技术研究现状

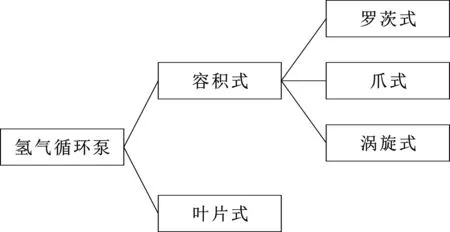

由于氢气循环泵的适用介质是氢气,所以氢气循环泵的密封性要求非常苛刻,经过燃料电池堆反应后剩余的氢气带有大量水蒸气甚至是液态水,因此对氢气循环泵的叶轮制造工艺提出了更加严格的要求。同时,针对氢气循环泵在燃料电池发动机中的使用环境,氢气循环泵还必须具有流量大、压力输出稳定、无油等特点,技术难度相较于传统气体循环泵要高得多。氢气循环泵类型如图1所示。

图1 氢气循环泵类型

1.1 罗茨式氢气循环泵

罗茨式氢气循环泵依据罗茨原理运行,两个螺旋转子平行安装在壳体内,这些三叶或者两叶转子沿相反方向运转,通过凸轮转子的旋转运动吸入气体介质,并对其进行压缩再将其输送至出口。凸轮转子既不相互接触,也不与外壳接触,因此泵体内无须添加润滑油[3]。罗茨式氢气循环泵具有较好的密封性、振动小、起动速度快,但噪声较大[4],目前是业内主流的研究方向,如丰田公司、东德实业等公司都在进行研发生产。

1.2 爪式氢气循环泵

爪式氢气循环泵内配备两个爪形转子,这两个爪形转子安装在泵腔内进行反向运转,通过旋转可以抽取、压缩和排出气体介质。爪形转子既不相互接触,也不与外壳接触。转子和腔体外壳之间的空隙极小,从而优化内部密封性,因此压缩腔室内无须添加任何润滑油。爪式氢气循环泵工作平稳,且对复杂工况适应性强[5]。德国普旭公司是生产爪式氢气循环泵的代表,国内跟随普旭爪式路线的公司有北京艾尔航空科技有限责任公司等。

1.3 涡旋式氢气循环泵

涡旋式氢气循环泵由一个固定涡旋和一个动涡旋构成,动涡旋在固定涡旋中转动。当动涡旋运动时,氢泵入口处会形成真空。因此气体介质不断地从外部通过两个涡旋体之间的空间传送,最后,它将在两个旋盘中间的排放口排出。涡旋式氢气循环泵体积小、气密性良好、转速控制稳定,但效率较低[6]。目前思科涡旋公司根据自身企业特点主要在研发涡旋式氢气循环泵。

1.4 叶片式氢气循环泵

叶片式氢气循环泵是由泵内旋转的叶轮进行气体输送,目前国内市场较为少见。叶片式氢气循环泵将电机转子沉浸在冷却水中,取消传统的齿轮结构,不需要润滑油,从根本上解决了漏油的问题,避免润滑油进入电堆中对其造成损坏。并且在低温环境中容易破冰启动、散热性好以及噪声小。

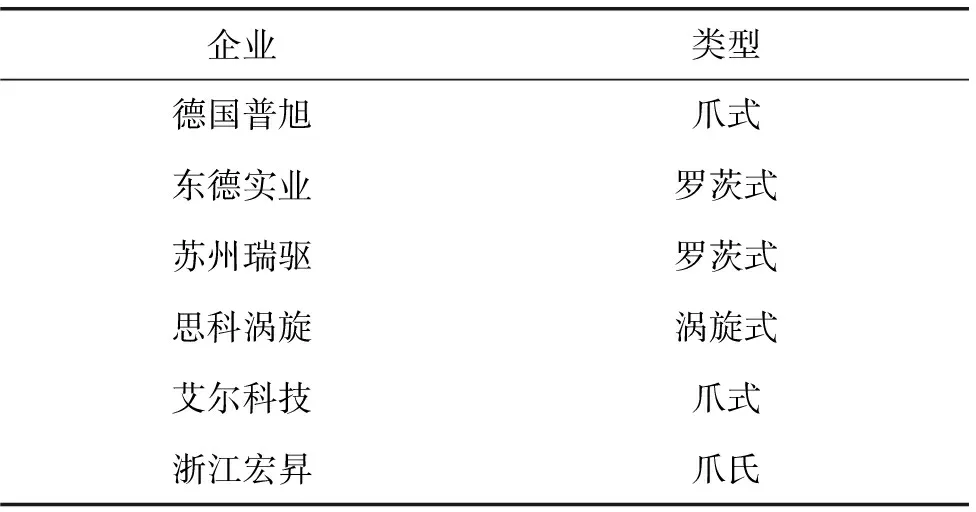

在企业生产技术路线方面,氢气循环泵的主要开发技术体现在密封性、振动噪声和低温冷启动3个方面,每一种技术路线都有其优缺点,不同企业依据自身优势研发出不同类型的氢气循环泵,并取得了较好的效果。通过查询数据,并结合各公司已知的氢气循环泵参数,列举了其生产的氢气循环泵类型[7],详见表1。

表1 各公司生产的氢气循环泵类型

2 氢气循环泵的技术进展

随着燃料电池汽车产业的发展,氢气循环泵的市场规模和需求也在逐步扩大,行业内企业在氢气循环泵的研发制造方面投入了大量研发成本并取得了明显的进步[8-9],下面主要对氢气循环泵的技术进展进行了简要介绍。

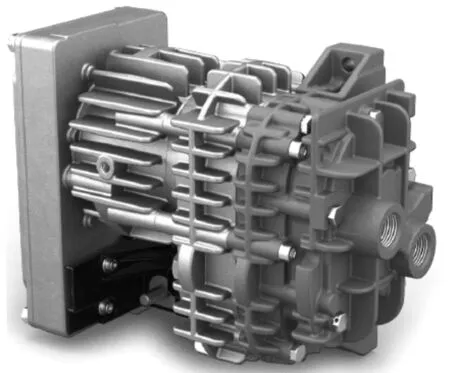

2.1 MINK MH 氢气循环泵

德国普旭公司研发的爪式氢气循环泵可以实现压缩无接触,在完全无油状态下工作。MINK MH氢气循环泵如图2所示。该循环泵能够在-40~100 ℃的温度范围内及-1 000~4 000 m的海拔高度条件下运行,MINK MH采用“一体式”设计,占地空间小,采用干式压缩,无须润滑液,压缩机的内部运转件之间无接触,零部件不易磨损,几乎无须维护保养。其中电机额定转速为400~6 000 r/min,无刷直流电机的额定功率为500 W,工作电压为12、24 V。体积流量为300 L/min,进气口最大压力为0.04 MPa。在转速为3 000~6 000 r/min时,噪声级为68~73 dB。

图2 MINK MH氢气循环泵

2.2 DQ60氢气循环泵

根据适配电堆功率及流量等参数的不同,东德实业公司的氢气循环泵可分为DQ30和DQ60两种型号,可覆盖燃料电池系统30~120 kW,氢气循环泵效率可达到60%以上、噪声不大于70 dB、寿命可达25 000 h。图3为DQ60氢气循环泵,电机功率为2 kW,额定转速为8 000 r/min,最大压升可达50 kPa,在110 kPa下的额定流量为60 m3/h,其高压工作电压为400~750 V DC,低压工作电压为24 V DC。

图3 DQ60氢气循环泵

2.3 WDE-C008-H氢气循环泵

苏州瑞驱研发生产的WDE-C008-H氢气循环泵,如图4所示。它的最大输入功率为1.5 kW。转速范围为500~7 000 r/min,建议最低转速为2 000 r/min,可根据电堆实际工作情况更改。最大吸气压力为230 kPa,最大排气压力为300 kPa,压升最大为70 kPa。在25 ℃且最高转速下,能保证最大流量为750 L/min。工作时的额定电压为600 V。

图4 WDE-C008-H氢气循环泵

2.4 SCFC-100H2 氢气循环泵

如图5所示,思科涡旋公司生产的氢气循环泵SCFC-100H2型号采用浮动式涡旋压缩结构,拥有全新浮动式涡旋专利技术,全无油、免维护、体积小、可靠性高;作为氢能源燃料电池系统定向设计,适用于5~18 kW的燃料电池堆;采用电压为48 V、最大功率350 W的无刷直流电机;最大转速为3 300 r/min,最大进口压力为46.2 kPa,最大出口压力为60.2 kPa,氢气流量为130 L/min。

图5 SCFC-100H2氢气循环泵

2.5 LQY-H50氢气循环泵

艾尔科技生产的爪式LQY-H50氢气循环泵流量大、噪声水平较低、稳定性强,适合用于载人的汽车。LQY-H50氢气循环泵如图6所示,该氢气循环泵适应环境温度为-30~85 ℃、可在湿热环境下安全使用。最大入口压力为180 kPa,其无刷直流电机工作电压为24 V,电机额定功率为500 W。最低转速为500 r/min,最大转速为6 000 r/min,氢气流量为400 L/min。在3 000~6 000 r/min的工作状态下,氢泵的噪声水平为68~73 dB。

2.6 HSQB-01氢气循环泵

宏昇公司研发的HSQB-01氢气循环泵如图7所示,可在-40~85 ℃ 的温度范围及-150~4 000 m的海拔高度条件下工作,适用气体介质氢气、氦气、氮气和空气。工作环境压力为80~110 kPa。直流电机工作电压范围为16~32 V DC,在电机进行500 V DC测试情况下的峰值功率小于1 kW。电机最大转速为7 000 r/min,最大吸气压力为250 kPa,最大排气压力为290 kPa。

图7 HSQB-01氢气循环泵

2.7 氢泵的技术参数对比

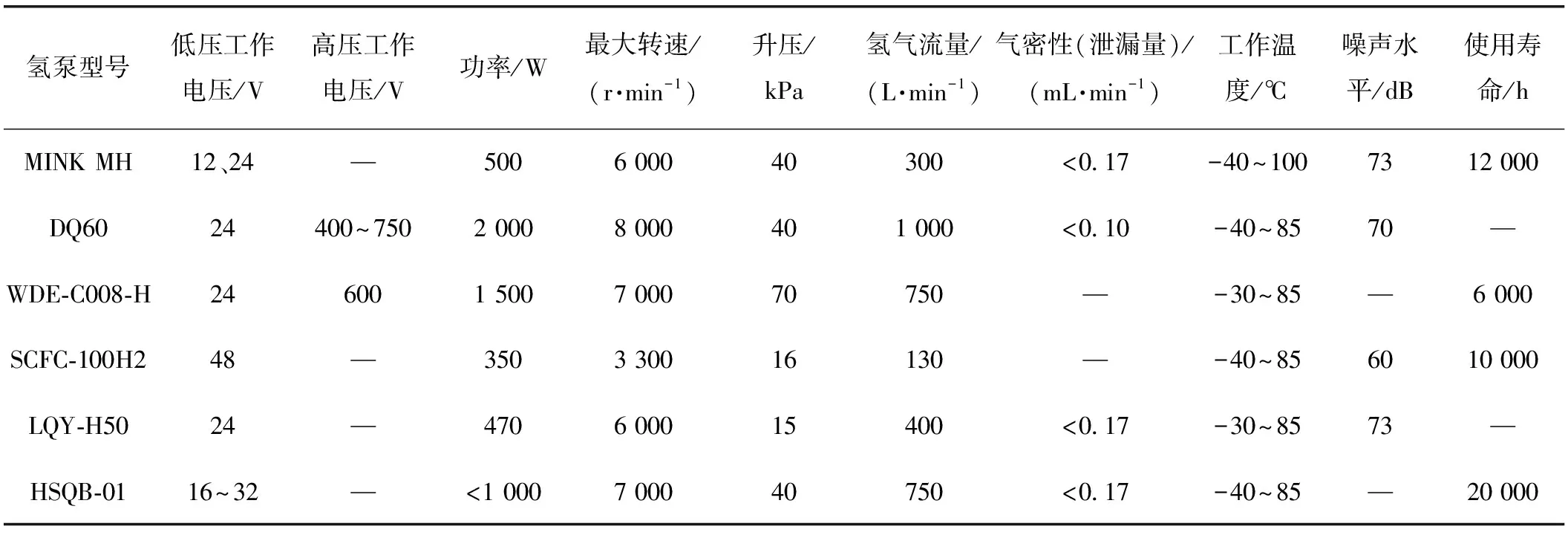

氢气循环泵在国内的发展基本属于从无到有的过程,期间不断地有新的技术突破和产品涌现,现在各个企业对氢气循环泵的研发仍然处在发展期。不同型号的氢气循环泵参数对比见表2。

表2 不同型号的氢气循环泵参数对比

由表2可知,东德实业的DQ60型号能够提供最大的功率和转速,循环氢气流量最大。思科涡旋的SCFC-100H2型号在噪声水平上处理较好,但电机的功率和转速较小。浙江宏昇的HSQB-01型号最大使用寿命最久,达到20 000 h,与之相比苏州瑞驱的WDE-C008-H型号使用寿命较短。其他企业的氢气循环泵也各有优势,如苏州瑞驱的WDE-C008-H型号的产品压升最大,氢流量也较大,能够满足大功率燃料电堆的使用;艾尔科技LQY-H50型号的数据参数较为稳定,综合性能较好。

3 结论

随着燃料电池产业的发展,国内许多企业投入大量的人力物力进行氢气循环泵产业化研究,并取得了丰硕的研究成果,氢气循环泵关键部件的国产化进程正在加快。本文结合目前行业发展现状,详细梳理了行业内的氢气循环泵相关企业的技术进展。可以看出,随着技术的进步,行业对氢气循环泵的技术需求也在不断完善,当前氢气循环泵的发展主要呈现以下趋势:

(1)氢气循环泵的低温破冰能力。由于燃料电池堆反应后剩余的氢气带有大量水蒸气甚至液态水,在低温环境下会出现结冰现象,影响氢气循环泵的正常使用,进而影响到燃料电池发动机的低温启动性能,因此氢气循环泵的破冰能力成为行业的一个必然需求。目前行业内有加热破冰和转矩破冰两种技术路线,且均有一定量的装机应用。

(2)发展其他形式的氢气循环方案。有些企业在进行氢气循环系统方案设计时选择采用单引射器或引射器与氢气循环泵并联的形式,相比单氢气循环泵的形式具有结构简单、体积小、功耗低和成本低的优势,逐渐成为一个新的研究方向。