开式循环液氧煤油发动机推力调节特性分析

2023-05-05韩红伟

王 通,刘 上,姜 垒,韩红伟

(西安航天动力研究所 液体火箭发动机技术重点实验室,陕西 西安 710100)

0 引言

随着航天事业和航天技术的进步,我国运载火箭发射密度不断提高,现役常规推进剂运载火箭在我国卫星发射领域承担着繁重的发射任务,但常规推进剂有毒,推进剂价格高,并面临着更新换代的紧迫局面[1-2]。液氧煤油作为一种无毒推进剂组合,具有成本低、使用维护方便等优点,已经成为新一代运载火箭推进剂的主流[3-4]。美国SpaceX公司研制的“猎鹰重型”运载火箭使用了Merlin系列开式循环液氧煤油发动机为动力,以其低成本、推重比高、可靠性高在国际商业航天发射领域占据一席之地。韩国KSLV-2火箭所使用的75 t开式液氧煤油发动机也已经研制成功。

运载火箭对发动机推力调节技术有广泛的应用需求,在启动段故障诊断、飞行段和关机段降低载荷、调节飞行参数及子级回收精确控制方面发挥重要作用。为了满足运载火箭不同飞行任务的要求,提高发动机对各种不同飞行任务的适应性,发动机需实现大范围的推力调节[5]。美国SpaceX公司的Merlin-1D发动机充分利用针栓式喷注器的优势,具备70%~100%的推力调节能力,升级之后的Merlin-1D+真空版低工况推力调节范围拓展至55%额定推力[6]。我国开式循环液氧煤油发动机应用于运载火箭二级,由于二级关机时的过载限制,需要发动机在二次工作段或工作末段降低推力至55%工况[7-9]。

本文以开式循环液氧煤油发动机为研究对象,提出了一种新的大范围推力调节方案,满足发动机推力调节至55%工况的要求。通过建立发动机典型组件的静态数学模型,并重点建立了冷却套传热模型,仿真计算得到了开式循环液氧煤油发动机大范围推力调节特性,对比分析了不同推力调节方案的优劣,其结论对开式循环液氧煤油发动机的设计和后续的应用提供了参考。

1 发动机系统简介

本文的研究对象为开式循环液氧煤油发动机,发动机系统简图如图1所示,包括推力室、燃气发生器、氧化剂泵、燃料泵、涡轮、氧副路双工位阀、燃料副路调节器、燃料副阀、氧主阀、燃料主阀和管路等。

图1 开式循环液氧煤油发动机系统图Fig.1 Open-cycle LOX/kerosene engine system diagram

发动机工作时,液氧和煤油分别从氧化剂和燃料入口进入发动机内腔,分别经氧化剂泵和燃料泵加压后,经过氧主管路和燃料主管路后进入推力室,液氧和煤油在推力室内部进行燃烧,产生发动机的推力[10]。在泵后的液氧和煤油主管路上各有一副路,部分液氧和煤油进入燃气发生器燃烧,产生的富燃燃气为涡轮提供驱动工质,涡轮废气通入喷管扩张段继续膨胀。涡轮与氧化剂泵和燃料泵同轴,涡轮为氧化剂泵和燃料泵提供驱动功率[11]。

2 发动机系统组件数学模型

发动机系统组件分为管路、涡轮泵、热力组件、控制调节组合件等。借助模块化的思维,建立发动机各个组件的数学模型,再通过压力、流量等将各个组件连接起来形成整个发动机系统。

2.1 典型组件静态特性模型

对于发动机典型组件的静态特性模型,前人已经做了大量的研究,完善建立了数学模型并进行了试验验证。参考文献[12—17],开式循环液氧煤油发动机主要组件非线性数学模型如下。

液路压降方程为

(1)

气路压降方程为

(2)

泵特性方程为

(3)

(4)

涡轮特性方程为

Pt=ηtqmLad

(5)

推力室特性方程为

Fsv=qmIsv

(6)

rc=qmo/qmf

(7)

(8)

式中:qm为流经各组件的质量流量;qmo为氧化剂质量流量;qmf为燃料质量流量;ξ为流阻系数;ρ为密度;R为气体常数;T为气体温度;a、b、c为扬程特性参数;A、B、C为功率特性参数;n为泵转速;ηt为涡轮效率;Lab为涡轮燃气绝热功;Isv为比冲;pc为燃烧室室压;At为推力室喉部面积;c*为燃烧室特征速度。

2.2 冷却套传热模型

由于推力工况大范围变化过程中燃料流量变化大,冷却套的壁面温度将成为限制条件。需考虑推进剂流经冷却套温升对整个发动机性能参数的影响。本文建立了冷却套传热模型并嵌入发动机系统进行迭代计算,以计算推力调节过程中不同工况下推力室的液壁温和气壁温,从而使发动机系统模型在大范围工况变化中的仿真计算更加准确。

由于推力室冷却套是从喷管扩张段延伸至推力室头部,长度较长且传热环境变化大,所以在进行冷却套传热计算时将整个冷却套分为若干段,对每一段再生冷却推进剂的温升进行传热计算,迭加后即可得到再生冷却推进剂的温升。对每一分段的计算主要考虑推力室的再生冷却和气膜冷却,换热过程包括推力室内高温燃气向推力室气壁面的对流换热和辐射换热、推力室气壁面向推力室液壁面的热传导和推力室液壁面向推进剂的对流换热。传热过程如图2所示。

图2 冷却套传热过程示意图Fig.2 Schematic diagram of heat transfer process of cooling jacket

2.2.1 气膜冷却

由于推力室边区的煤油液膜很快升温进入超临界状态,按照气膜假设进行气壁侧的建模。参考文献[18],气膜冷却效率的计算方法为

(9)

式中:Cp为定压比热;u为流速;μ为动力黏度;qm为质量流量;d为燃烧室内径;x为计算点距离气膜起点的长度;下标g、gf分别表示燃气参数、气膜参数。

燃气绝热壁温计算方式为

Taw=Tg-ηgf(Tg-Tgf,0)

(10)

式中:Tg为燃气静温;Tgf,0为气膜初始温度,即煤油临界温度677.5 K。

2.2.2 燃气侧对流换热

燃气侧对流换热的热流密度为

qg,i=hg,i(Taw,i-Twg,i)

(11)

式中:hg为燃气侧对流换热系数;Taw、Twg为燃气绝热壁温、推力室气壁温;下标i为每一分段的标号。

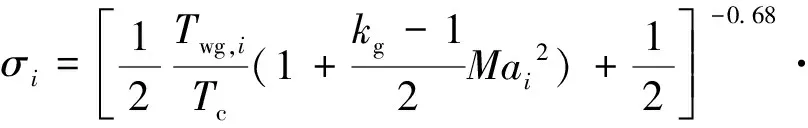

燃气侧的对流换热系数采用Bartz方法进行计算,对流换热系数为

(12)

在考虑推力室喉部曲率半径的影响时,有

(13)

(14)

式中:Dt为喉部直径;Pr为普朗特数,Pr=4kg/(9kg-5);Pc为推力室理论压力;C*为推力室特征速度;Ai、At分别为计算截面面积、喉部截面面积;R为喉部曲率半径;Tc为燃烧室理论温度;k为燃气比热比;Ma为马赫数。

2.2.3 燃气侧辐射换热

燃气侧辐射换热相比于对流换热较小,一般根据表1插值近似求解。表中qfmax为最大辐射热流密度,一般取推力室最大热流密度(即喉部处的热流密度)的10%。

表1 辐射热流密度对应表

2.2.4 推力室壁面热传导

推力室壁面热流密度为

(15)

式中:λw为推力室壁面热导率,计算时取定性温度为T=0.5(Twg,i+Twl,i);δw为推力室壁面厚度;Twl为推力室冷却剂侧壁温。

2.2.5 冷却剂侧对流换热

冷却剂侧的对流换热的热流密度为

ql,i=hl,i(Twl,i-Tl,i)

(16)

式中:hl为推力室冷却剂侧对流换热系数;Tl为冷却剂温度。

冷却剂侧对流换热系数计算方法为

(17)

式中:vl为冷却剂流速,vl=Qm/(nbh),b、h为冷却通道宽度、肋高;Qm为冷却剂总流量;dl为冷却通道当量直径,dl=2bh/(b+h);n为冷却通道数;λl为冷却剂热导率。

2.2.6 温升计算

根据热力学原理可得温升的计算式为

(18)

式中:D为计算截面直径;si-1为计算截面与前一截面之间的母线长度。

2.2.7 模型验证

计算所得不同工况下的再生冷却推进剂温升与固定推力状态的发动机试车实测值进行对比,结果如表2和表3所示。

表2 80%工况状态

表3 90%工况状态

从表2和表3可以看出,冷却套传热模型的计算结果与试车实测值较为接近,在不同工况下都拥有较高的精度,可用于发动机不同工况的仿真计算。将冷却套传热模型嵌入整个发动机系统中进行迭代计算,考虑了不同工况下燃料经冷却套的温度变化对推力室燃烧的影响,使发动机系统在大范围变推力计算过程中的仿真结果更加准确。

3 仿真结果及分析

利用建立的系统静态特性模型对固定推力状态发动机性能参数进行仿真计算,将仿真计算的结果与固定推力发动机试车结果进行对比验证,确定静态特性模型的正确性,计算结果如图3所示。

图3 仿真计算与试车数据对比图Fig.3 Simulation calculation and test data contrast diagram

由图3可得,发动机静态特性模型仿真计算结果与发动机试车结果误差较小,其中计算误差最大的为发动机混合比,误差为-5%。因而,建立的发动机静态特性模型可用于下一步的变推力仿真计算。

4 推力调节方案对比

对于固定推力状态的发动机,通过在发生器燃料路和液氧路设置气蚀管,以稳定流量,能够实现发动机稳态特性的精确控制。为实现发动机的大范围变推力,在固定推力发动机的基础上,主要的调节措施有通过调节涡轮功率来控制泵的输送能力和调节主路流阻来控制进入推力室的推进剂流量。本节利用建立的系统仿真模型对现有同类发动机的5种调节方案进行仿真对比分析[19-22]。

在推力调节仿真过程中,发动机的工作参数会发生较大变化,部分参数则会激烈变化。某些参数的激变在发动机实际工作过程中会造成发动机不稳定工作或者发动机性能过低,或者受限于现有条件技术不满足组件的自身要求,因此需要在推力调节仿真过程中对发动机部分参数进行限制。

对于本文所研究的发动机,主要有以下几个限制因素。

1)涡轮泵转速。主涡轮泵转速过高会引起转子振动过大、轴承破坏等故障,因此,主涡轮泵转速不能高于某一允许值。

2)喷注器压降。喷嘴压降过低影响推进剂喷雾质量,从而有可能导致燃烧效率过低或燃烧不稳定,因此必须限制喷嘴的最低压降。取喷注器压降不低于0.3 MPa。

3)发生器混合比。发生器内为富燃燃烧,为了保证推进剂在富燃环境下能够稳定燃烧,取发生器混合比不低于0.25;为了避免产生过多积碳,并防止燃气温度过高烧蚀涡轮转子,取发生器混合比不高于0.45。因此,发生器混合比的调节范围取0.25~0.45。

4)比冲。发动机比冲过小会使火箭的运载能力下降,由于总体对二级发动机的性能要求较高,在推力调节的过程中,比冲不能下降较大。因此,要求低工况下发动机理论比冲不低于325 s。

5)推力室壁温。采用耐温1 400 K的不锈钢材料作为内壁,推力室最高气壁温度不得超过1 400 K。煤油作冷却剂时,液壁温度不得超过700 K。否则,液壁面由于煤油裂解而出现固体碳沉积,积碳层为绝热层,它阻碍热量传递,从而促使气壁温度升高以致超过上限。

4.1 氧副路调节

氧副路调节方案采用在燃气发生器氧路上设置调节器,通过改变调节器的流阻,控制流入燃气发生器的氧化剂流量,改变燃气发生器的混合比,从而控制燃气温度,影响涡轮功率,达到调节发动机推力的目的。通过所建立的静态特性模型对该方案进行仿真计算得到氧副路调节器流阻对发动机主要性能参数的影响,仿真结果如图4所示。

图4 氧副路调节方案的推力调节特性Fig.4 Thrust adjustment characteristics of adjusting the oxidizer path scheme of the gas generator

分析图4可知,随着氧副路调节器流阻系数增大,进入发生器的氧流量降低,发生器混合比逐渐降低,燃气温度逐渐降低,涡轮功率降低,推力随之降低。在推力下降到65%时,发生器混合比下降到0.25,不能保证推进剂在富燃环境下可以稳定燃烧。因而,发生器混合比限制了这种推力调节方案的调节范围。

4.2 涡轮燃气分流

涡轮燃气分流方案采用在燃气发生器后、涡轮入口之前设置燃气旁通管路。在管路上安装可调节开度的耐高温燃气调节阀,通过调节阀芯的开度调节燃气的旁通量,将一部分未做功的燃气排到涡轮出口管路中,调节进入涡轮做功燃气流量,改变涡轮做功功率,达到调节推力的目的。通过所建立的静态特性模型对该方案进行仿真计算得到涡轮燃气分流流量对发动机主要性能参数的影响,仿真结果如图5所示。

图5 涡轮燃气分流方案的推力调节特性Fig.5 Thrust adjustment characteristics of turbine gas diversion scheme

分析图5可知,随着涡轮燃气分流百分比的增大,涡轮泵转速减小,功率降低,进入推力室推进剂流量减小,发动机比冲减小,发动机推力减小。在推力调节过程中,发生器混合比变化量较小,工作稳定。在推力下降到64%时,发动机比冲降低到325 s。因而,发动机性能要求限制了这种推力调节方案的调节范围。

4.3 主路双路节流

主路双路节流方案采用分别在发动机氧化剂主路和燃料主路供应管路设置节流装置,在推力调节的过程中,逐渐增大节流装置流阻,增大供应系统阻力,减小进入推力室和发生器的推进剂流量,从而达到调节发动机推力的目的。通过所建立的静态特性模型对该方案进行仿真计算得到了主路节流时推力与发动机主要性能参数的对应关系,仿真结果如图6所示。

图6 主路双路节流方案的推力调节特性Fig.6 Thrust adjustment characteristics of two-way throttle scheme in main circuit

分析图6可知,增大主路节流装置流阻,进入推力室和发生器的推进剂流量减少,涡轮泵转速下降,推力室压力下降,发动机推力减小。由于增大了供应系统的阻力,涡轮部分功率耗散在供应系统中,发动机比冲下降。在推力调节过程中,发生器混合比变化较小,工作稳定。在推力下降到58%时,发动机比冲下降到325 s。因而,发动机性能要求限制了这种推力调节方案的调节范围。当推力下降到55%时,发动机比冲为324.36 s,可以作为备选方案考虑。

4.4 副路双路调节

副路双路调节器调节方案采用在燃气发生器氧路和燃料路均设置调节器,通过调节进入燃气发生器的流量控制燃气发生器内的燃烧状况,进一步影响涡轮功率,达到调节发动机推力的目的。通过所建立的静态特性模型对该方案进行仿真计算得到了调节器变化时推力与发动机主要性能参数的对应关系,仿真结果如图7所示。

图7 副路双路调节方案的推力调节特性Fig.7 Thrust adjustment characteristics of two-way adjustment scheme in bypass

由图7分析可知,燃气发生器氧路和燃料路调节器流阻增大时,燃气发生器燃料喷注压降下降,流入燃气发生器内的推进剂流量下降,导致涡轮泵转速下降,功率下降,进入推力室的推进剂流量减少,低工况下推力室燃烧效率下降,发动机比冲下降,但仍在合理范围内,推力下降。在发动机推力下降到51%时,燃气发生器燃料喷注压降下降到0.3 MPa,喷嘴压降过低可能影响推进剂喷雾质量,从而有可能导致燃烧效率过低或燃烧不稳定。

4.5 氧副路双工位阀+燃料副路调节器

在现有固定推力发动机方案的基础上,本文提出了一种新的大范围推力调节方案,发生器燃料路设置调节器,发生器氧化剂路设置双工位阀,分两档切换。在发动机的推力调节过程中,通过调节燃料副路调节器和氧副路双工位阀控制进入燃气发生器的推进剂流量和混合比,改变推进剂在燃气发生器内燃气的性能参数;高温燃气的性能参数变化进而影响涡轮泵的功率,涡轮泵功率变化使得进入推力室的推进剂压力和流量发生变化;流入推力室的推进剂的流量和压力变化使得发动机推力发生变化,以实现开式循环液氧煤油发动机推力的大范围调节。

通过上述分析确定调节方式为:在额定工况下先增大燃料路的调节器流阻到75 MPa/(kg/s)2,此时发生器混合比升高至0.438,再切换氧副路的双工位阀至小开度状态,此时发生器混合比快速降低为0.253,再增大调节器流阻直至推力达到55%工况,发生器混合比恢复至0.37~0.40的设计范围。通过发动机静态特性模型的仿真计算,得到了调节器流阻变化对发动机主要性能参数的影响。仿真结果如图8所示。

从图8中可以看出,在推力调节过程中,燃料副路调节器流阻系数增大,进入燃气发生器的燃料流量下降,发生器内混合比上升;由于混合比上升对发生器温度的影响大于流量减少的影响,燃气发生器温度上升,所产生驱动涡轮的高温燃气温度上升,涡轮泵转速略有上升;转速上升导致进入推力室的推进剂流量上升,推力室室压上升,发动机推力上升,但由于进入冷却套的燃料流量增大,液壁温略有下降。在发生器混合比达到0.438时,调节氧副路双工位副阀至最小开度,发生器混合比快速下降至0.253,发生器温度、涡轮泵转速、推力室室压和发动机推力快速下降,推力室气壁温下降、液壁温上升。燃料副路调节器流阻系数继续增大,至发生器混合比恢复至0.37~0.40的设计范围,推力达到55%工况。

图8 氧副路双工位阀+燃料副路调节器方案推力调节特性Fig.8 Thrust adjustment characteristics of the gas generator oxygen path setting double-position valve and the fuel path setting regulator scheme

在推力调节过程中,燃气发生器中混合比变化较大,但仍处于正常工作的下限混合比0.25到产生积碳量较大的混合比0.45之间;发生器燃气温度先升高,仍在涡轮转子可承受的温度范围之内,考虑到发生器温度升高对涡轮和燃气通道的影响,升高幅度不宜过大;涡轮泵转速略微升高再下降,处于发动机正常工作的范围内;推力室壁温在材料所能承受的范围之内,可以满足推力室的冷却性能要求;由于推力调节是通过调节燃气发生器路燃料流量来实现的,推力调节对发动机混合比略有影响,但仍处于发动机正常工作的范围内。

4.6 方案对比与分析

上述5种方案的优劣对比见表4,开式循环液氧煤油发动机在燃气发生器氧化剂路设置调节器无法满足既定推力调节范围的要求;涡轮燃气分流方案在低工况时,发动机比冲损失较大。主路节流方案、副路双路调节方案和氧副路双工位阀+燃料副路调节器方案可以在满足发动机性能要求的基础上实现发动机推力的大范围调节,但主路调节方案和副路双路调节皆需要设计低温调节器,设计难度相对较高;氧副路双工位阀+燃料副路调节器方案仅需要小流量的常温调节器和低温双工位阀,调节元件设计难度低,工程易实现。

表4 调节方案比较

5 结论

通过对开式循环液氧煤油发动机推力调节方案进行静态特性仿真计算和对比分析,可以得到以下结论。

1)冷却套传热模型和系统静态特性仿真模型计算结果与发动机试车数据吻合较好,表明文中所建立的数学模型可以真实地反映开式循环液氧煤油发动机的静态特性。

2)主路节流方案、副路双路调节方案和氧副路双工位阀+燃料副路调节器方案均可以实现发动机推力的大范围调节。

3)考虑实际应用中调节元件的设计难度和发动机应用需求,本文新提出的氧副路双工位阀+燃料副路调节器方案,调节元件设计难度低、结构简单,满足火箭任务需求,有望在工程研制中得到快速应用。