液压机械装置压力循环数值仿真与试验研究

2023-05-04徐瑀童

徐瑀童,朱 赟,盛 峰

(中国航发控制系统研究所, 江苏 无锡 214000)

0 引言

航空发动机液压机械装置如燃油泵调节器、燃油活门组件、导叶作动筒等是航空发动机控制系统的重要组成部分[1]。实际工作过程中受飞行工作循环影响,液压机械装置壳体在寿命期内会受到压力循环载荷作用,可能出现疲劳失效,进而导致发动机失控,严重影响飞行安全。飞行工作循环过程中壳体承受的实际压力载荷复杂无律,在实验室环境下很难模拟,且全寿命验证周期长。因此,有必要对航空发动机液压机械装置壳体压力循环寿命数值仿真和试验验证方法进行研究,采用适用于实验室环境的简单规律的载荷谱等效替代实际载荷,并加速验证缩短验证周期。本文中给出了液压机械装置压力循环寿命数值仿真和试验验证流程,并以某型燃油活门组件为例,基于Workbench分析平台建立了压力循环寿命数值仿真模型,通过该模型对压力循环载荷谱进行了等效简化,采用仿真验证结合试验验证的形式完成了改型燃油活门组件压力循环数值仿真和试验验证,并证明了方法的有效性。

1 压力循环寿命数值仿真和试验验证流程

液压机械装置压力循环寿命数值仿真和试验验证流程如图1所示。

图1 压力循环寿命数值仿真和试验验证流程Fig.1 Pressure cycling life numerical simulation and test verification procedure

首先以分析对象3D数模、材料参数和载荷信息为输入建立压力循环寿命仿真模型,仿真模型包括静力分析模型和疲劳分析模型。以建立的仿真模型为基础,根据分析对象的实际运行载荷,确定等效压力循环载荷谱。将确定的等效压力循环载荷谱输入至仿真模型,进行压力循环寿命仿真验证,如果仿真结果符合分析对象设计要求,继续进行压力循环寿命试验验证,否则需改进设计重新开始流程;如果试验结果符合分析对象设计要求,可认为通过压力循环寿命数值仿真和试验验证,否则需改进设计。由于压力循环寿命试验属于破坏性试验,因此先仿真验证通过后再进行试验验证,减少验证成本。

本文中采用上述验证流程对某型燃油活门组件进行了压力循环寿命数值仿真和试验验证。

2 压力循环寿命数值仿真模型建立

压力循环寿命数值仿真时,首先进行建立静力分析模型,再以静力分析结果为输入,进行疲劳寿命分析。

2.1 静力分析模型

将该型燃油活门组件的UG模型导入到Workbench静力分析模块中。分析对象结构材料为3D打印铝合金材料,材料牌号为AlSi10Mg,该材料的弹塑性基本参数和疲劳性能参数分别如表1和表2所示,其中,疲劳性能参数在应力比为0、存活率为50%的条件下测得。

表1 AlSi10Mg弹塑性参数Table 1 AlSi10Mg elastic-plastic parameters

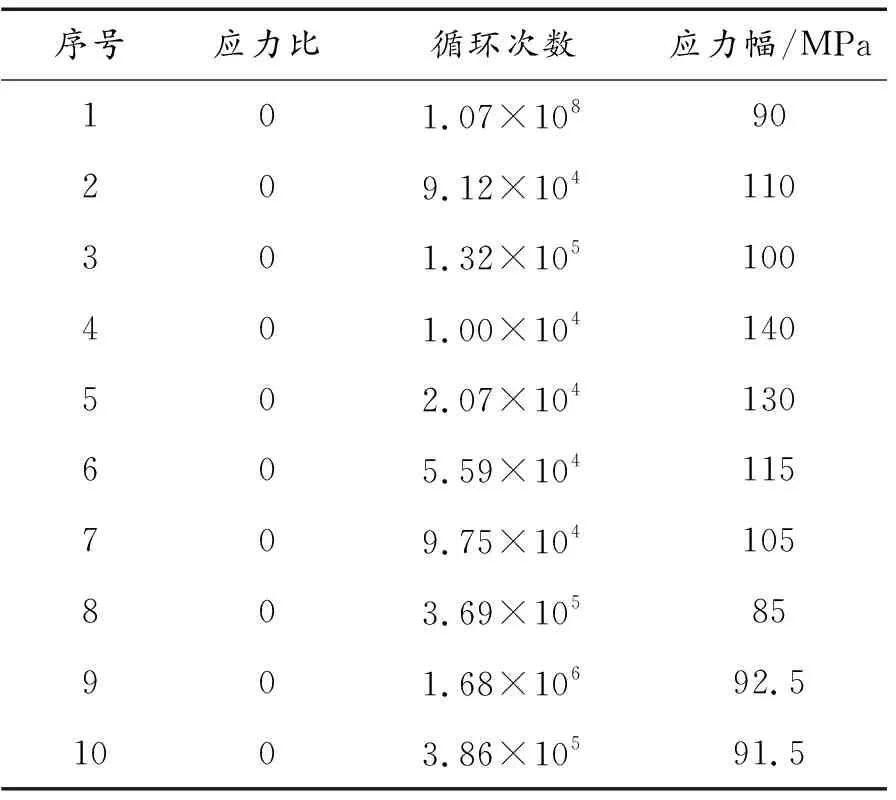

表2 AlSi10Mg S-N曲线试验数据Table 2 AlSi10Mg S-N curve data

根据表2中的数据,拟合AlSi10Mg的S-N曲线表达式为:

(S-86.75)2.114 6·N=5×107

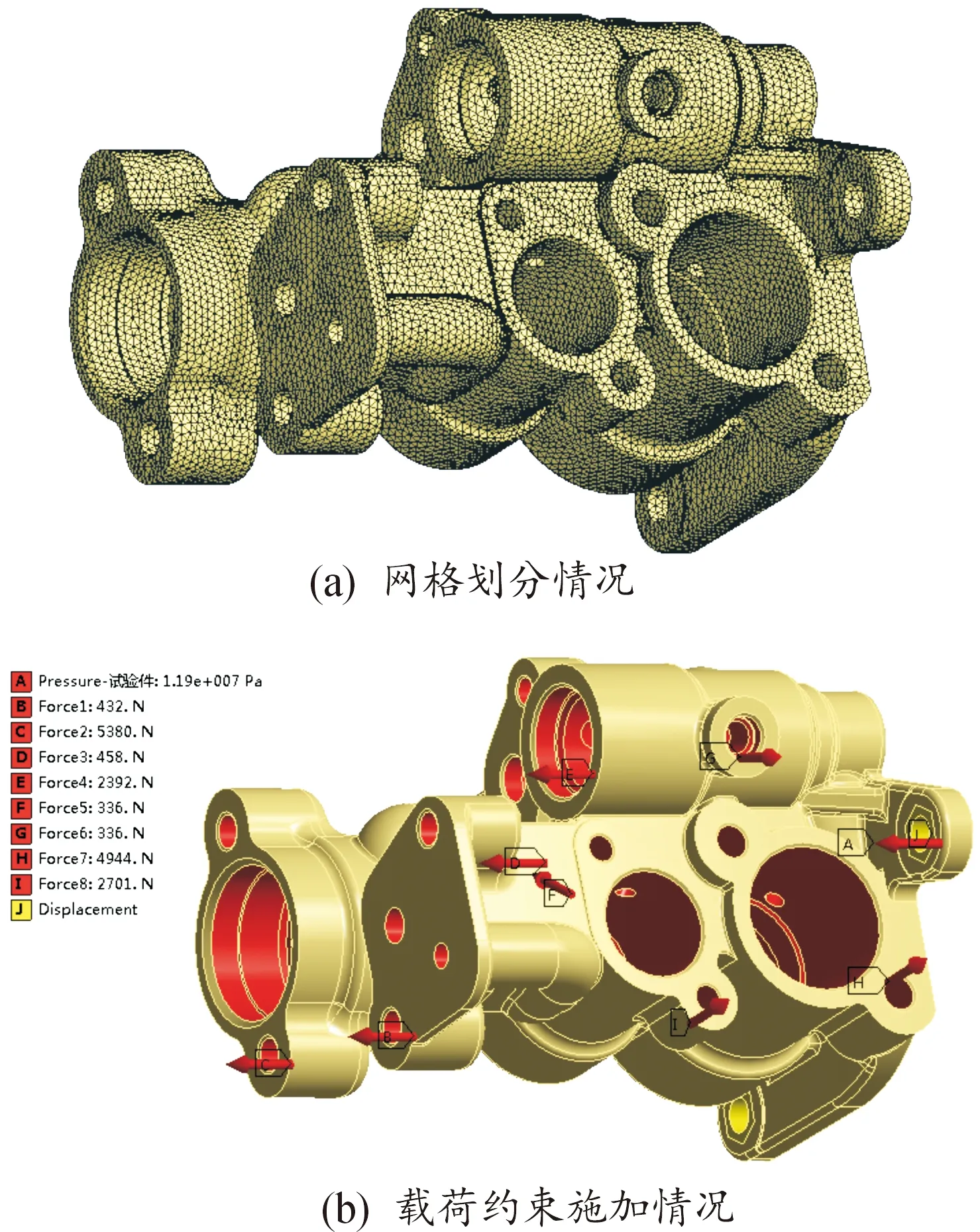

将AlSi10Mg的各材料性能参数写入至Workbench材料库,并将写入的材料属性赋予至建立的分析模型,然后进行网格划分,建立的有限元模型和网格划分情况如图2(a)所示,共有554 788个单元、830 447个节点。在分析对象内表面施加方向垂直于内表面向外大小的均布载荷,载荷大小依据分析对象技术要求或实际运行情况确定,并在各与工装连接的螺纹处施加等效反作用力,同时根据安装情况在试验件安装耳处施加位移约束,载荷施加和约束情况如图2(b)所示。采用第四强度理论进行静力分析[2]。

图2 网格划分和载荷约束施加Fig.2 Mesh generation and load constraint imposition

2.2 疲劳寿命分析模型

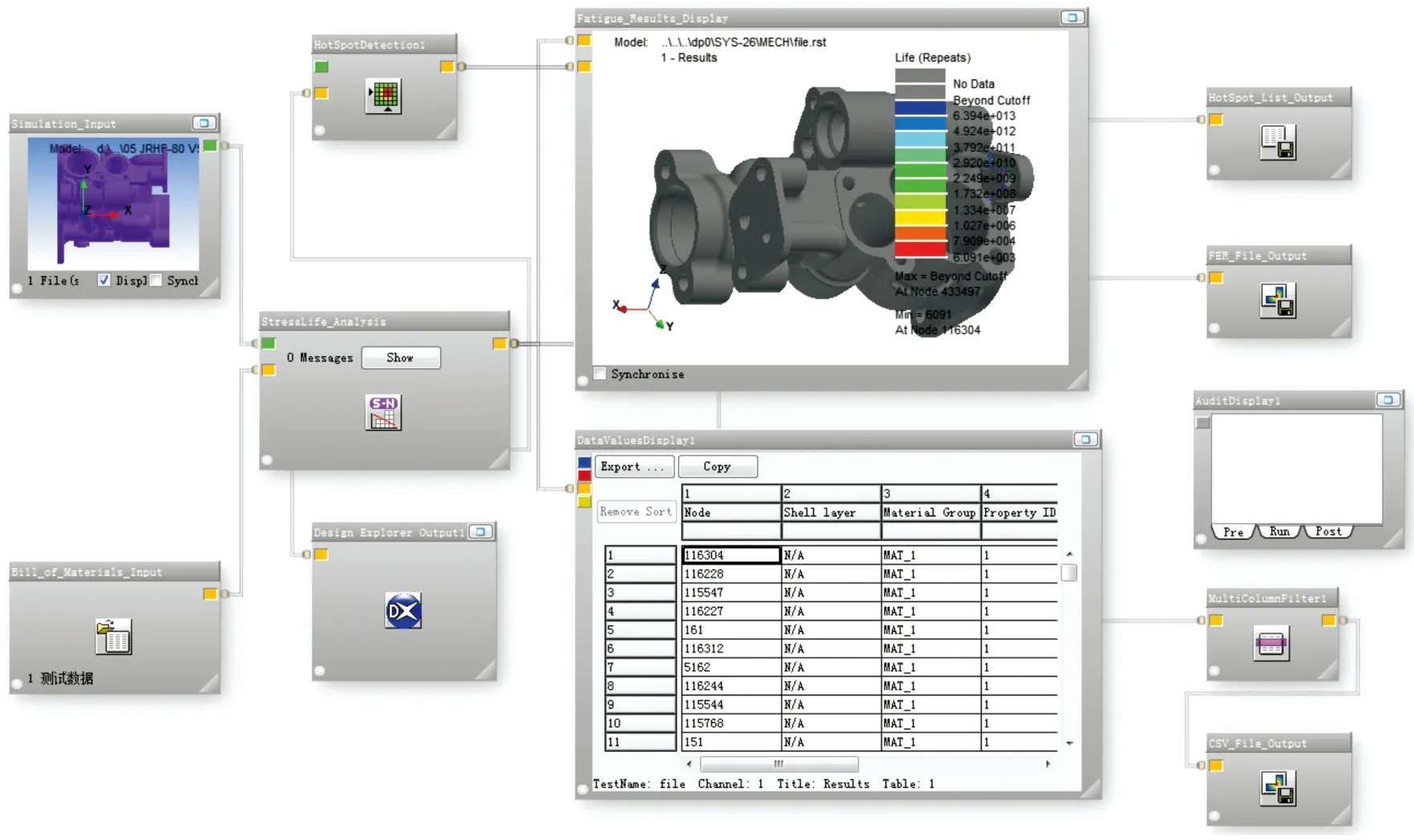

将静力分析结果导入到nCodeDesignlife中进行疲劳寿命分析[3],搭建的分析界面框图如图3所示。包括静力分析结果输入、疲劳载荷谱输入、材料参数设置、结果输出等4大模块。分析对象为复杂壳体结构,因此需要采用等效应力准则进行多轴应力分析用于疲劳寿命计算[4]。本文中选用SignedVonMises应力组合方法[5],表达式为:

图3 疲劳寿命分析框图Fig.3 Fatigue life analysis block diagram

(1)

式中:σSVM为等效应力;σAMP为最大主应力。

根据产品实际情况和载荷工况,设置材料属性为良好的机加工(Machined),选用Standard SN分析方法[6]。由于本文中材料参数在存活率为50%和应力比为0的条件下测得,设置存活率为50%,并不再进行Goodman平均应力修正[7-8]。最后设置单次循环载荷谱输入,提交分析计算。

3 压力循环载荷谱分析和简化

3.1 典型飞行循环载荷分析

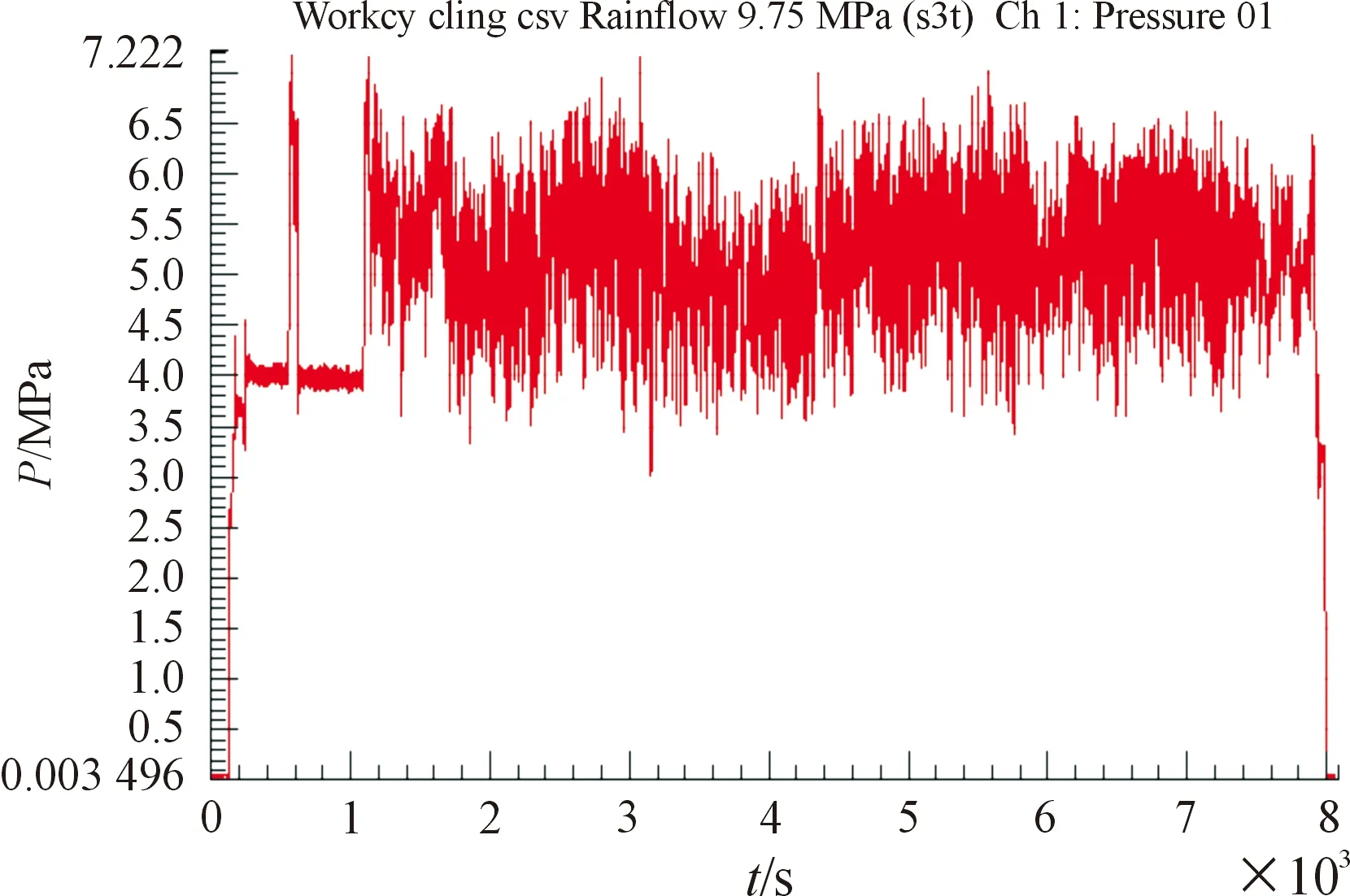

由于本文中所分析燃油活门组件尚处研发阶段,缺少装机实际服役数据,选取某成熟型号液压机械装置为分析对象用于等效压力循环载荷谱分析。对其某次典型飞行循环的压力载荷数据进行提取,提取结果如图4所示。该飞行循环中,压力载荷在起飞阶段达到峰值7.22 MPa,飞行过程中压力载荷变化复杂无规律,且不同飞行循环中压力载荷存在差异,难以在实验室环境下进行准确模拟。因此,需对压力载荷数据进行进一步分析。

图4 单次压力循环数据Fig.4 Single pressure cycling data

对该飞行循环压力载荷数据进行雨流计数分析[9-10],分析结果如图5所示。由于应力变化范围为影响结构疲劳寿命的首要因素,因此,以压力变化幅值作为评价载荷等级的依据[11]。最高载荷等级仅出现一次,压力变化幅值为7.22 MPa,平均压力大小为3.67 MPa,出现频率小于0.1%,与该飞行循环压力载荷的压力峰-峰值一致。次高载荷等级压力变化幅值为4.04 MPa,仅为最高载荷等级对应压力变化幅值的56.0%。高频率载荷多集中于压力变化幅值0.1 MPa以下。

图5 雨流计数分析Fig.5 Rain flow count analysis

3.2 压力循环载荷谱简化

将上述单次飞行循环压力载荷代入至上文中的压力循环寿命数值仿真模型中,计算得到在该飞行循环压力载荷作用下,压力循环寿命为13 930次。根据Miner累积损伤准则[12],单次该飞行循环压力载荷作用后,造成的结构累积损伤值为[13]:

(2)

式中:Nf(S)为单次该飞行循环压力载荷作用下的循环寿命;Nf(Si)为单次该飞行循环载荷雨流分析得到的各等级压力载荷作用下的循环寿命。

将雨流计数分析中得到的最高载荷等级带入压力循环数值仿真模型中,计算得到对应的压力循环寿命为13 950次,造成的结构累积损伤值为7.168×10-5,对单次飞行循环压力载荷累积损伤贡献度为99.86%。因此,可将单次飞行循环压力载荷简化为其最高载荷等级的压力循环载荷,用于压力循环寿命数值仿真和试验验证。

4 压力循环寿命数值仿真和试验验证

4.1 压力循环寿命符合性仿真验证

本文中选用的某型燃油活门组件设计要求最大工作压力为12 MPa,根据上文的论述,可采用压力变化幅值为12 MPa的压力循环载荷进行压力循环寿命数值仿真和试验验证。考虑到在实验室环境下,压力循环载荷低限很难完全降至0 MPa,因此,引入0.5 MPa低限压力并保持压力变化幅值不变进行偏保守验证,即压力循环载荷范围为0.5~12.5 MPa。将该载荷输入至压力循环寿命仿真模型,进行静力分析,静力分析应力云图如图6所示,计算得到最大应力为251 MPa。

图6 静力分析云图Fig.6 Static analysis cloud image

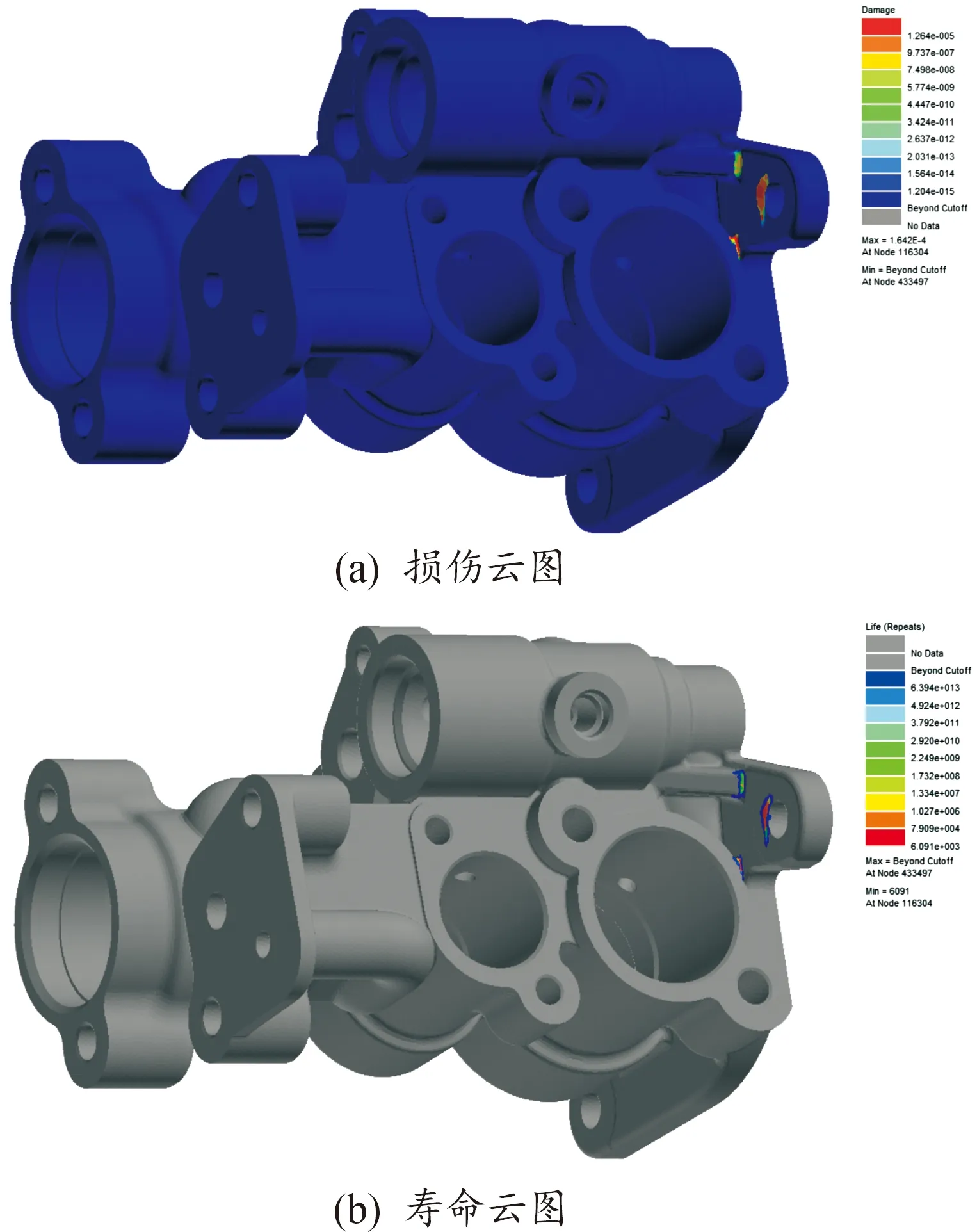

将静力分析结果作为输入进行疲劳寿命分析,计算得到的压力循环疲劳损伤云图和寿命云图分别如图7(a)和图7(b)所示,计算得到的压力循环寿命为6 091次。本文中选用的该型燃油活门组件设计要求寿命为5 000次飞行循环,因此根据数值仿真计算结果,该型燃油活门组件压力循环寿命设计符合要求,无需重新进行结构设计,可用于开展试验验证。

图7 疲劳寿命计算结果Fig.7 Fatigue life calculation results

4.2 压力循环寿命符合性试验验证

采用电液伺服加载方案为试验件提供压力循环载荷。根据该型燃油活门组件设计要求寿命(5 000次飞行循环),在0.5~12.5 MPa压力循环载荷作用5 000次后不出现结构失效,即可认为该型燃油活门组件的压力循环寿命符合设计要求。国内相关研究[14-15]表明,如试验过程中无明显温升,加载频率对结构的疲劳寿命无明显影响。综合考虑循环载荷控制精度和试验周期,本试验载荷频率设置为5 Hz。

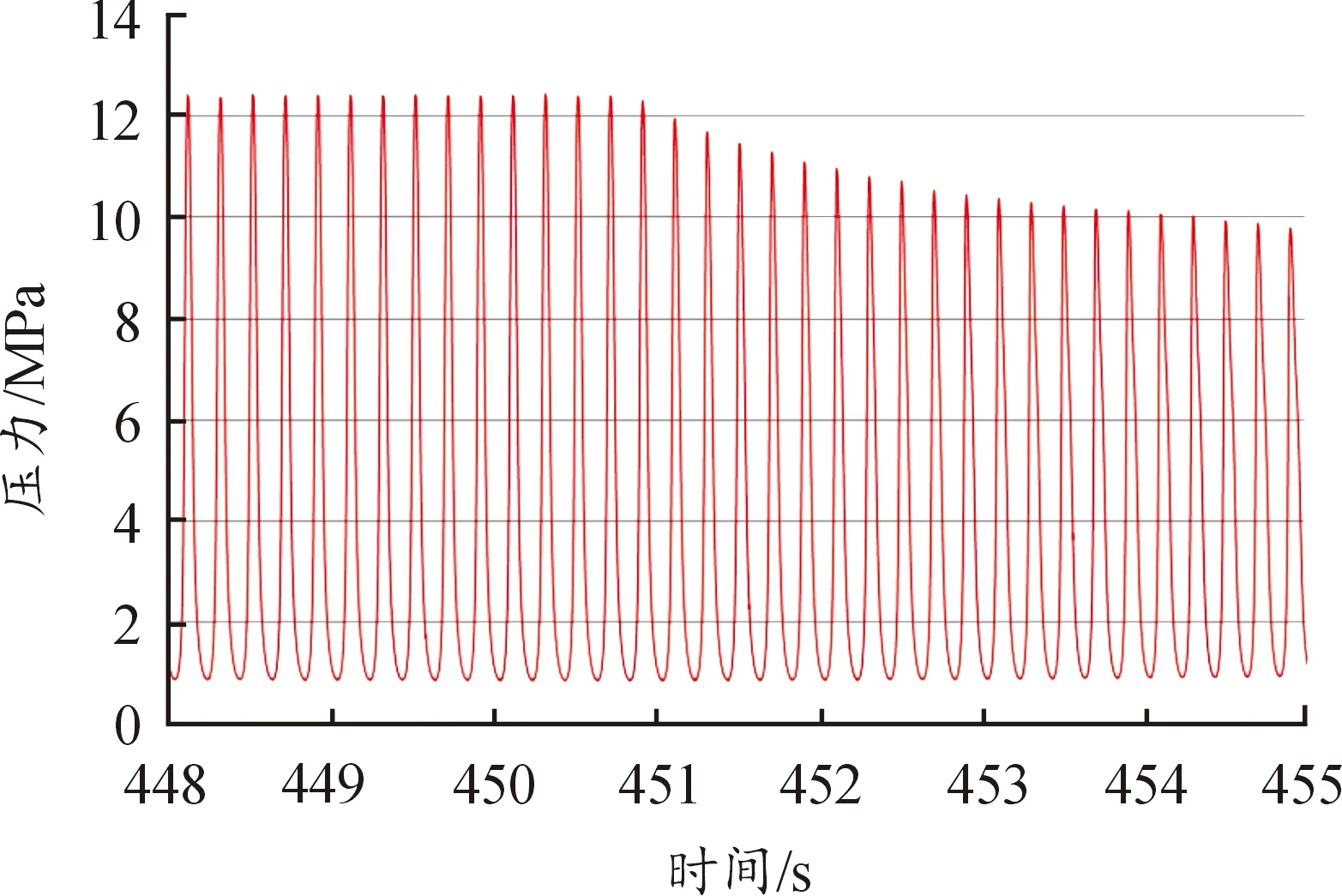

试验全程对试验件内部施加0.5~12.5 MPa的压力循环载荷,并对试验件内部的压力进行监控。施加至5 000次循环时的压力监控情况如图8所示,压力循环载荷施加情况稳定,且未发现燃油泄漏和试验件结构失效。因此,可认为该型燃油活门组件的压力循环寿命符合设计要求。

图8 压力循环载荷施加Fig.8 Pressure cycling loading

4.3 数值仿真结果评估

为对该型燃油活门组件的实际压力循环寿命进行摸底,并对本文中的压力循环寿命仿真模型有效性进行验证,在完成压力循环寿命数值仿真和试验验证后,继续施加0.5~12.5 MPa的压力循环载荷,直至试验件出现结构失效。在施加28 035次压力循环载荷后,试验件内部压力开始发生明显变化,如图9所示,经检查,试验件出现结构失效,如图10所示。

图9 失效时压力变化Fig.9 Pressure change during failure

图10 失效位置Fig.10 Failure location

根据上文,该燃油活门组件壳体在0.5~12.5 MPa压力循环载荷作用下的仿真预测寿命为6 091次,试验实际压力循环寿命为28 035次,仿真结果与试验结果相差5倍以内。考虑到疲劳问题自身的离散性,可认为通过本仿真模型可对该燃油活门组件壳体的压力循环寿命进行偏保守预测。同时,分析对象失效位置和形式的仿真结果和试验结果基本一致,均为燃油活门组件壳体安装脚处开裂且紧固螺栓与壳体接触处损伤。因此,通过本仿真模型可有效预测压力循环失效位置和形式。

5 结论

通过本文中的研究,可得出以下几点结论:

1) 可将单次飞行循环压力载荷简化为其最高载荷等级的压力循环载荷用于压力循环寿命数值仿真和试验验证;

2) 通过本文中给出方法,可有效对液压机械装置压力循环寿命符合性进行验证;

3) 通过本文中建立的压力循环寿命仿真模型,可对结构的压力循环寿命进行偏保守预测,并有效预测压力循环失效位置和形式,为结构压力循环寿命设计提供参考。