30CrMnSiA钢外齿摩擦片的工艺改进

2023-05-04周洪刚熊明定王鑫铭左经纬

周洪刚, 刘 克, 熊明定, 王鑫铭, 余 杰, 左经纬

(1. 江麓机电集团有限公司, 湖南 湘潭 411100; 2. 湘潭大学 材料科学与工程学院, 湖南 湘潭 411105)

综合传动装置广泛采用一种以油为冷却介质的湿式换档离合器,其输入端与发动机相连,输出端与驱动轮相连,通过控制结合油压使主被动摩擦片结合,摩擦片在摩擦力的作用下传递动力,影响整车动力性和操纵性[1-2]。30CrMnSiA钢作为在航空领域广泛使用的中碳低合金钢,因其优异的塑韧性、屈服比、良好的耐磨性与较低的脆性转变温度等综合性能,广泛应用在飞机连接件、刹车盘连接片等方面[3-4]。

某综合传动装置30CrMnSiA钢外齿摩擦片(后简称摩擦片)的结构尺寸如图1所示。产品主要技术要求为硬度28~35 HRC,碟形高度h=0.3~0.5 mm,厚度(2.00±0.03) mm,表面粗糙度Ra≤0.8 μm。在试制阶段采用的制造流程为下料(3 mm厚热轧板)→调质处理至28~35 HRC+热校平→粗磨至厚度(2.50±0.05) mm→热校平→精磨至厚度(2.00±0.03) mm及表面粗糙度Ra≤0.8 μm→线切割外形→模压碟形回火→氧化处理。

图1 外齿摩擦片示意图

该方案存在制造工序繁琐、碟形回火效率及合格率低(15件/模,一次合格率约50%)、生产成本高等问题[3]。随着综合传动装置的批量生产,摩擦片相关制造问题逐渐暴露,难以满足生产需求。本文以30CrMnSiA钢摩擦片的制造工艺为研究对象,探索一套基于非专业生产线的高效精密制造工艺。

1 总体方案

根据现有生产条件,借鉴汽车膜片弹簧生产工艺,拟定30CrMnSiA钢摩擦片的批量生产工艺方案,其简要加工流程为下料(2 mm冷轧板)→精冲→淬火+预回火+热成形→氧化处理。由于30CrMnSiA钢用量小等原因,在市场上购买该材料冷轧板较困难,因此联合某金属制品厂研发30CrMnSiA钢冷轧板的制备技术,重点对冷轧前的球化退火工艺进行探究。在热成形方面,利用可控气氛多用炉等设备,拟优化热处理工艺和模具,提高装夹量及一次碟形合格率。

2 球化退火工艺

2.1 试验材料及方法

试验所用材料为30CrMnSiA钢,其化学成分(质量分数,%)为0.28~0.34C、0.90~1.20Si、0.80~1.10Mn、≤0.025P、≤0.025S、0.80~1.10Cr、≤0.030Ni、≤0.025Cu。试验拟采用球化退火工艺,查阅30CrMnSiA钢奥氏体等温转变曲线可知该材料的A1点约为760 ℃,根据球化退火原理[5-6],选定试验温度为725、735和745 ℃,保温时间分别为6、12和18 h。试验设备为全氢罩式退火炉,试样为300 mm×300 mm×3 mm 热轧板。球化等级评判参照GB/T 1299—2014《工模具钢》,1~5级为合格,3级最优。

2.2 试验结果与分析

30CrMnSiA钢经不同工艺球化退火后的显微组织如图2所示。由图2(a~c)可知,当退火温度为725 ℃时,保温6 h后晶粒的纤维形态仍有所保留,渗碳体形态主要为片状渗碳体和点状渗碳体,球化级别较低,约为1级。当保温时间达到12~18 h时,已经开始出现球状渗碳体,渗碳体形态包括片状渗碳体、球状渗碳体及点状渗碳体,球化级别约为2级。由图2(d~f)可知,当退火温度735 ℃时,保温6 h后渗碳体形态主要为片状渗碳体、球状渗碳体及点状渗碳体,渗碳体细小弥散,球化级别约为2级。当保温时间达到12~18 h时,球粒间距开始加大,渗碳体球粒的尺寸开始变大,球化率较高,渗碳体形态主要为球状渗碳体、点状渗碳体和短棒状渗碳体,球化级别约为3级。由图2(g~i)可知,当退火温度745 ℃时,保温6 h后有渗碳体粘接在一起,球化级别约4级。随着保温时间的延长,渗碳体持续长大,当保温时间达到12~18 h时,长条状渗碳体已较多,球化级别达到5~6级。根据试验结果和评级标准可知,30CrMnSiA钢在温度为735 ℃保温12~18 h时球化效果较好,后经多次试验及试生产,最终确定球化退火参数为(735±3) ℃×(13~15) h[7-8]。

3 热成形工艺

3.1 淬火控形

球化退火后进行相关的冷轧处理,冷轧完后下料,然后采用精密冲裁工艺成形摩擦片的径向尺寸和形状,完成上述工序后转入热处理。为达到零件设计要求的硬度(28~35 HRC),需进行淬火+回火处理。由于摩擦片厚度仅2 mm,若在自由状态下淬火,其翘曲变形将非常严重,在回火成形过程中,需释放的内应力将非常大,不利于尺寸和碟形的稳定。为限制摩擦片在淬火过程发生较大翘曲,制定的装炉方法为,将3层摩擦片整齐叠放后用铁丝网压紧,最上层用料板压实,在可控气氛多用炉中经860 ℃保温60 min后油淬,然后进行380 ℃×60 min预回火,防止模具预紧过程中零件被压裂。

3.2 回火热成形模优化与装炉方式探究

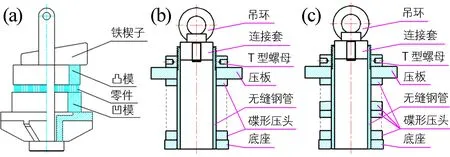

科研试制阶段的模压碟形回火所用热成形模具(以下简称原模具)如图3(a)所示,其在使用时主要存在3个问题:①采用人工打紧铁楔子,预紧力小且随机性太大,间接导致装夹量小;②凹模、凸模和摩擦片成形部位普遍未直接受力,压力分布严重不均,导致成形效果不好;③凹模、凸模所用材料为5CrMnMo钢,550 ℃时(碟形时的回火温度)的高温性能一般。针对该问题,本文对原热成形模具的结构和预紧方式进行了改进,主要措施:①采用油压机预紧,预紧力恒定;②采 用大螺母锁紧,大螺母底面和摩擦片平面大小相当,成形模受力均匀;③增大装夹量至30~90件;④凹、凸模所用材料改用H13钢,550 ℃时的高温性能较5CrMnMo钢更优。图3(b, c)为设计的两种热成形模具,分别称为改进模具1和改进模具2,其中改进模具2在改进模具1的基础上增加了一组碟形压头作为中间层。基于这两种改进模具,设计了3种不同的装炉方式,以提高装夹量及一次碟形合格率,如表1所示。

图3 模压碟形回火用热成形模具示意图

表1 30CrMnSiA钢模压碟形回火的装炉方式

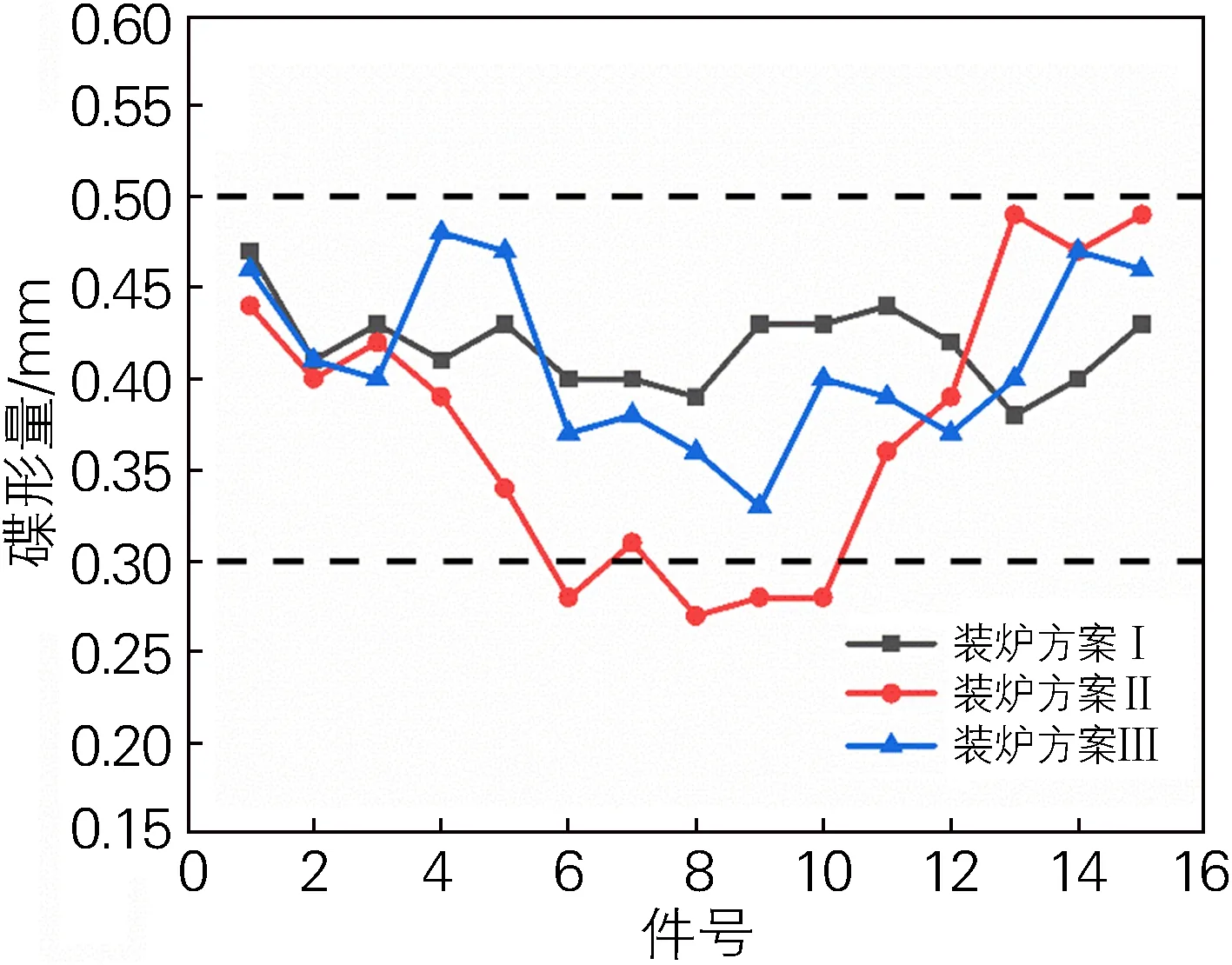

按照表2的装炉方式进行模压碟形回火后,对3种 不同的装炉方式进行工件质量抽检,抽取比例为方案Ⅰ按装夹顺序每2件抽取1件,方案Ⅱ按装夹顺序每6件抽取1件,方案Ⅲ按装夹顺序每4件抽取1件,共计各抽检15件,检测结果如图4所示。由图4可知,方案Ⅰ碟形合格率达到100%,方案Ⅱ碟形合格率仅为73.3%。增加中间层后,摩擦片的合格率提升至100%。将方案Ⅲ剩余的45件摩擦片进行碟形检测,其碟形高度均满足0.3~0.5 mm的要求。

图4 不同装炉方案模压碟片回火后摩擦片的碟形高度抽检结果

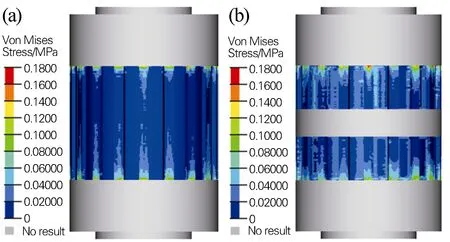

为探究回火过程中各装炉方式对碟形摩擦片受力情况的影响,同时研究方案Ⅱ中摩擦片合格率较低的原因,对方案Ⅱ、Ⅲ的摩擦片在回火过程中受力进行了仿真计算[9],结果如图5所示。由图5(a)可知,由于模具和摩擦片的热膨胀系数不一致,在回火过程中模具中间层的摩擦片已基本不受力,控制摩擦片翘曲变形的效果不好,这与方案Ⅱ工艺试验结果基本吻合。此外,由于摩擦片存在厚度公差,当单层装夹量太多时,多层摩擦片的厚度累计公差也较大,影响了其成形和受力状态。由图5(b)可知,采用增加中间层的改进模具2时,摩擦片在回火时的受力状态得到明显改善。方案Ⅲ与方案Ⅰ相比具有较高的装炉数量;与方案Ⅱ相比具有更高的产品合格率,因此以装炉方案Ⅲ作为30CrMnSiA钢模压碟形回火的装炉方式最优。

图5 不同装炉方案模压碟片回火时摩擦片的应力分布仿真计算结果

综上所述,最终确定摩擦片的最优工艺为热轧板→(735±3) ℃×(13~15) h球化退火→冷轧→精冲→860 ℃×60 min油淬→380 ℃×60 min预回火→用装炉方案III进行550 ℃模压碟形回火→氧化处理。

4 显微组织与考核验证

4.1 显微组织对比

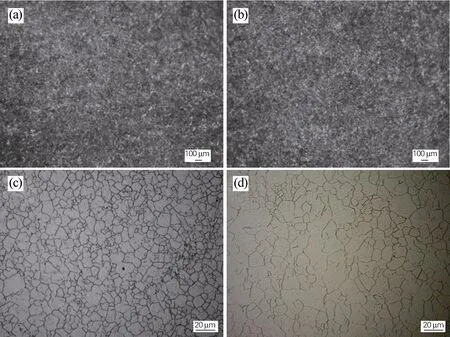

对采用增加中间层的改进模具及最优工艺制作的摩擦片(冷轧件)和原试制工艺制作的摩擦片(热轧件)进行显微组织对比,如图6所示。由图6可知,两摩擦片的显微组织均为回火马氏体,根据GB/T 6394—2002《金属平均晶粒度测定方法》要求评级,冷轧件的晶粒度为8.5级,热轧件的晶粒度为7.2级。上述结果表明,冷轧板在轧制过程中晶粒得到细化,晶粒越细,材料的综合性能越好。

图6 不同工艺所得摩擦片的显微组织(a, b)与晶粒度(c, d)

4.2 考核验证

按照最优工艺试生产了10套(400件)摩擦片,同时装箱进行功能性试验,试验过程未见异常。随机抽取2台箱体进行全寿命试验,试验过程未见异常,将试验完成的摩擦片拆解下来进行外观检查,未观察到磨损和开裂现象。随机抽5件进行硬度和碟形检测,其硬度和碟形量无明显变化。

5 结论

1) 采用增加中间层的改进模具及最优工艺可实现30CrMnSiA钢外齿摩擦片的批量生产,热轧板经(735±3) ℃×(13~15) h球化退火+冷轧+精冲+860 ℃×60 min油淬+380 ℃×60 min预回火+550 ℃模压碟形回火+氧化处理制备的摩擦片满足硬度和碟形高度的技术要求。

2) 优化生产步骤,由原本的8道工序减少至4道工序,提高了生产效率。

3) 采用最优工艺制备的摩擦片的显微组织与原试制工艺生产的摩擦片相同,均为回火马氏体,但最优工艺的晶粒更细,其综合性能更好。

4) 采用最优工艺批量试制的摩擦片经考核验证无异常,性能满足要求。