PLC在改善烧结生产设备问题中的应用

2023-04-29刘志伟

刘志伟

摘 要:在烧结机调试和生产期间,生产设备会出现各种各样的问题。为了使生产设备更好地工作,减少停机时间,提高产量,各个工种人员会不断发现问题,提出解决方案,并由编程人员对PLC程序进行优化,使PLC程序与生产设备达到最优的配合,列举了几个相关的实例。

关键词:PLC;烧结;限位

APPLICATION OF PLC IN IMPROVING SINTERING PRODUCTION EQUIPMENT

Liu Zhiwei

(Tangshan Huitang IOT Technology Co., Ltd. Tangshan 063000, China)

Abstract:During the commissioning and production of sintering machines, various problems may occur in production equipment. In order to make the production equipment work better, reduce downtime, and increase production, personnel of various types of work will continuously identify problems and propose solutions. Programmers will optimize the PLC program to achieve optimal coordination between the PLC program and the production equipment. This article lists several relevant examples.

Key words:PLC;sintering;limit

0 前 言

在烧结机调试和生产期间,为了减少和避免由于生产设备问题造成的故障停机,提高产量,技术人员与编程人员对PLC程序进行了不断的改善和优化,使其与生产设备达到最好的配合。以下即是在实际生产过程中探索出的一些PLC在改善烧结生产设备问题中的一些经验。

1 PLC在改善烧结设备问题中的应用

1.1 PLC在烧结布料小车中的应用

烧结梭式布料小车是烧结生产中的重要设备,它是通过限位控制切换正反转往复运动来实现混合料仓的料面均匀,以正转限位和反转限位为停止位。当小车正转到正转限位时,则在2 s后自动反转;反转到反转限位时,则在2 s后自动正转;若限位信号失效,只能靠正、反极限位停梭式布料小车。此种方式,若限位失效,岗位操作人员发现不及时,时间过长会造成严重的堆料情况,需要配料系统停机来进行清料,费时费力,清料时间过长还会影响烧结矿正常生产。尤其在调试阶段,由于设备运行不稳定,曾多次出现限位失效的情况,在这种特定情况下,引入时间换向的思路,用时间和限位两种控制方式使梭式布料小车换向运行。

具体思路:现场记录梭式小车正向、反向的运行时间,用记录时间加上一定时间的延时之后,在程序中并入时间控制小车换向程序,使时间和限位均能实现梭式布料小车换向。当限位到而时间未到时,梭式布料小车正常换向运行;当时间到而限位未到时,梭式布料小车自动换向的同时,在HMI画面上发出限位未起作用的报警,提示岗位操作人员叫修查看限位是否出现故障,并到现场查看是否发生堆料的情况,堆料情况可以及时清理,避免扩大化造成停机。

通过PLC程序优化使由于堆料而产生的配料系统停机和烧结机停机情况基本杜绝,不仅减少了由于堆料产生的劳力,而且保证了烧结矿的产量,减少了故障时间。

1.2 PLC在成品筛分系统中的应用

烧结区域的成品筛分系统是烧结生产中的重要组成部分。成品筛分系统连锁程序中,皮带的起停顺序为逆起顺停,故障连锁则是下游皮带故障停机会引起上游皮带停机。除此之外,筛分系统连锁中还引入了分料器的限位,有时候现场限位开关误碰或损坏也会引起上游皮带停机,对生产的连续性产生影响。这种情况下,限位信号往往是极短时间的闪现,造成故障停机,而且故障原因不易查出。以皮带机LS1-1、分料器1FLM、皮带机LS1-2和皮带机LS3-2为例,当LS1-1、LS1-2运行、1FLM为开限位且LS3-2未运行时,此条流程正常运行。一旦1FLM由于某种原因关限位信号闪现时,则由于LS3-2未运行且1FLM有关限位,就会造成LS1-1及其以上的皮带故障停机。为了有效地避免此类情况的发生,结合岗位工的操作习惯,增加了手动添加连锁的功能。

具体思路:为了有效避免因分料器限位信号闪现而引起的停机,引入了手动添加连锁的功能。以皮带机LS1-1、分料器1FLM、皮带机LS1-2和皮带机LS3-2为例,当LS1-2和LS1-1正常运行后,由岗位工在新增连锁切换的小画面中选择连锁,点击“LS1-1和LS1-2连锁”按钮后,程序中LS1-1运行信号、LS1-2运行信号、连锁手动按钮就会对此条流程产生作用,筛分主画面和连锁选择小画面也会有相应的箭头显示,一旦LS1-2故障停机,就会引起LS1-1停机。点击选择按钮后,LS1-1、LS1-2正常运行情况下,即使1FLM 关限位闪现,也不会因为LS3-2未启动而导致LS1-1停机,从而避免了由于限位信号的闪现而引起的不必要的停机,保证了烧结系统的连续性生产。

成品筛分系统通过PLC程序的改进和HMI画面的优化,画面上的箭头将上下游皮带的关系显示得更加清晰明了,杜绝了由于分料器限位闪现引起的停机,保证了烧结矿的产量,减少了故障时间,如图1、图2所示。

1.3 PLC在富氧系统中的应用

氧浓度的提高有利加快垂直烧结速度,提高烧结矿产量,同时也利于环保,因此增加富氧系统对烧结生产来说很有必要。烧结在新增富氧PLC系统设计时,富氧系统与烧结系统不在同一个CPU中,但是富氧快切阀需增加与烧结系统中的煤气压力和助燃风机运行信号的连锁:当烧结系统中的两个助燃风机都没有运行信号时,则自动关闭富氧快切阀;当高炉煤气压力低于某一数值时,则自动关闭富氧快切阀。

为了在富氧系统中引入烧结系统的连锁信号,采用了CPU之间通讯的形式将烧结系统中的煤气压力连锁中间点和助燃风机连锁中间点传入富氧所在的系统中。但是在仅用通讯引入连锁信号的情况下,如果CPU之间由于某些原因不能正常通讯的话,就会造成连锁的失效,当助燃风机都没有运行信号或者高炉煤气压力低时,不能连锁关闭富氧快切阀。

为了有效避免此类情况,决定同时引入硬点通讯,给富氧快切阀连锁加上双保险。为了加入硬点信号,选择利用烧结系统与富氧所在系统之间预先敷设的备用电缆来进行改造,从而完成硬点通讯。通过烧结系统的2个数字量输出点传给富氧所在系统的2个数字量输入点,将烧结系统中的煤气压力低和两个助燃风机都没有运行信号硬线传输给富氧系统,然后并入到富氧快切阀连锁中来实现烧结系统与富氧系统的硬点通讯。

增加硬点通讯后杜绝了因CPU之间的通讯故障造成的不能连锁关闭富氧切断阀的情况,减少了故障时间。类似的方法也用在了烧结与原料通讯、主抽系统与脱硫系统通讯、主抽系统与烟气系统通讯的一些运行信号中。

2 PLC在应急处理过程中的应用

除以上通过PLC程序的改进来避免由于设备自身问题而产生的故障之外,还有一些情况是由于备件不足,生产对设备要求不高时利用PLC程序对设备做出的应急处理。

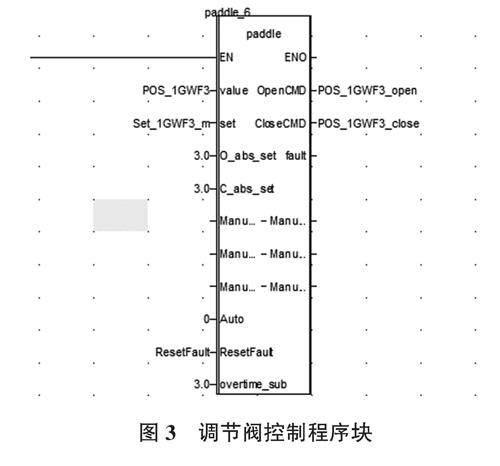

例如,生产中某调节阀发生故障,中控远程无法控制其动作,现场检查后发现确为调节阀控制电路板的给定功能存在问题,无法正常接收给定信号而造成调节阀无法动作,但是通过万用表测量发现控制电路板的反馈功能正常。通过与岗位操作人员结合,此调节阀在正常生产情况下的开度一般为全开或者全关,工艺要求并不高。

通过分析和研究,此阀在设计时未确定使用电动开关阀还是电动调节阀,因此施工时敷设了电气控制电缆和仪表控制电缆各一根。考虑到备件费用比较紧张,本着节约备件成本的原则,决定改造此调节阀的控制方式,由原本的模拟量给定输出改为开关量开、关指令输出,反馈方式不变,通过自动化程序来实现此功能,从而达到不更换调节阀的目的。

首先,保留现场调节阀的反馈功能,仍然用原来的仪表控制电缆。然后将电气控制电缆中的3根信号线校线备用,将其中的2根分别接入调节阀的开、关作用接触器,另1根作为公共线接入开、关作用接触器。PLC控制柜内将校出的3根信号线,按照与现场调节阀接线对应的顺序分别接入已经提前找好的2个数字量输出通道作为开、关输出。

PLC程序中,编程人员对调节阀输出控制做了优化,并把对调节阀的控制做成了功能块。由于改造后仍要保持调节阀的功能,因此要限制阀位,不能大于95%或者小于5%,防止开关超限位卡住阀体。当本次设定值与上次设定值不同,且设定值与阀位之差的绝对值大于3%(可以根据实际调整),且本次设定值大于阀位反馈时,则发出开阀指令;关阀指令类似,当本次设定值与上次设定值不同,且设定值与阀位之差的绝对值大于3%(可以根据实际更改),且本次设定值小于阀位反馈时,则发出开阀指令。为了更好的控制开、关指令的发出,保证调节阀正常工作,加入了超时故障,当开阀或者关阀指令发出后,4 s内反馈变化小于3%(可以根据实际调整),则认为调节阀未动作,发出超时故障。当开阀或者关阀指令发出后,4 s内设定值与反馈之差的绝对值变大,则发出故障信号,不发开、关指令,防止开、关信号接反。设定值与阀位之差的绝对值小于3%、各种故障信号或者同时发出反方向命令都无法使调节阀发生动作,如图3所示。

通过改造,实现了原有调节阀的功能,不仅节约了备件成本,还提高了职工应对设备故障的能力,也为将来再次发生同类设备故障问题提供了借鉴,有利于为烧结区域正常生产保驾护航。

3 结 语

通过不断的探索和总结经验,利用PLC程序的不断优化,解决了很多烧结生产设备问题,从而减少了停机故障次数和时间,提高了烧结矿产量,节省了大量的人力、物力,也有利于环保和节能。

参考文献

[1] 石昌雪.PLC在钢铁冶金企业电气自动化控制中应用[J].自动化应用,2022(1):83-86.

[2] 朱学森,孟超.PLC在钢铁冶金企业电气自动化控制中的应用分析[J].冶金管理,2020(17):54-55.

[3] 姜颖.PLC在冶金企业自动控制中的应用研究[J].冶金管理,2020(11):163-164.