微合金钢连铸板坯表面裂纹的成因与防止措施

2023-04-29王慧峰

王慧峰

摘 要:结合生产实际,分别采用光谱分析仪、金相显微镜、扫描电镜及能谱仪对铸坯与板材表面裂纹处的化学成分、金相组织、显微形貌及夹杂物成分进行分析,并对生产工艺进行调查研究,确定钢板裂纹在连铸-加热-轧制过程中的形成机理,从而提出进一步降低板坯裂纹的可行性建议及工艺优化措施。

关键词:连铸板坯;裂纹缺陷;金相分析;防止措施

CAUSES AND PREVENTIVE MEASURES SURFACE CRACK IN ALLOYED CONTINUOUS CASTING SLAB

Wang Huifeng

(Hebei Yanshan Iron & Steel Co., Ltd. Qianan 064403, China)

Abstract:Combined with the actual production,spectrum analyzer,metallographic microscope, scanning electron microscope and energy spectrometer were apployed on the analysed of micro alloy steel continuous casting slab surface crack formation mechanism and solving measures and carries on the investigation and study to the production process, determine the steel plate crack in continuous casting - heat - forming mechanism in the process of rolling,to further reduce the feasibility of slab crack advice and process optimization measures.

Key words:continuous cast slab;crack defect;metallographic analysis;preventive measures

0 前 言

河北燕山钢铁集团有限公司板坯连铸机是直结晶器连续弯曲连续矫直弧形板坯连铸机,其基本半径R为9.5 m,厚度规格230 mm,宽度在900~1 630 mm。投产后在生产含B钢种的过程中,铸坯表面缺陷表现越来越突出,尤其是裂纹率,最高时达到7%以上,这不仅影响了连铸的成材率,也影响了产品的最终质量。为了降低含硼钢表面裂纹率,选取典型铸坯表面缺陷进行研究,以确定钢板裂纹在连铸-加热-轧制过程中的形成机理,从而解决板坯裂纹的问题。

1 板材表面缺陷的特征

1.1 铸坯边部横裂纹

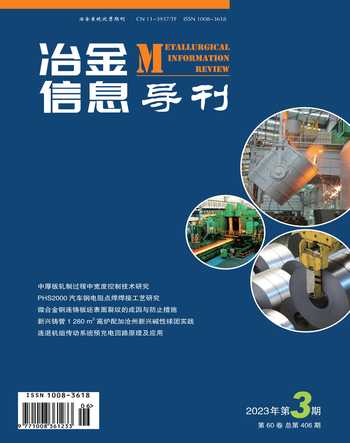

铸坯边角微横裂造成的钢板边部典型横裂纹(简称边峰裂),图1为边峰裂宏观形貌,其主要特征为:一是集中在含Al、Nb和B等裂纹敏感性的钢种;二是裂纹铸坯角部的晶间,晶间检测发现有合金氮化物,在坯子上以“跨角裂”形式存在[1];三是在轧成钢板后,裂纹延伸,并表现为“结疤”状和“舌形”状,具体分布在钢板边部剪切前的0 ~ 50 mm范围,且连续贯穿整板分布。

1.2 带钢表面局部横向裂纹

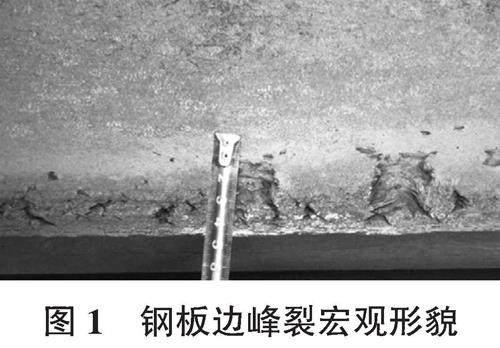

图2所示为带钢表面局部横向裂纹的宏观形貌,钢板表面局部横向裂纹具有下列特征:一是裂纹表现为横向类平行排列状并与拉坯方向垂直,严重时裂口相对宽且深,且据此基本可判为降级板;二是集中出现在钢板的头尾两部上表面,且以沿轧制方向的尾部为主,有时仅出现在钢板头(尾)部表面中间,有时也出现在头(尾)部表面的横向上;三是经显微观察,裂纹处没有脱碳现象。

1.3 钢板表面纵向裂纹

该类型裂纹的主要特征有:一是大部分裂纹出现在铸坯内弧侧,平行于拉坯方向分布[2-3],常以一条宽大的长裂纹形式分布于钢板中间,部分严重者平行于钢板走向贯穿整张钢板;二是裂纹深度较深,断口较宽,呈楔形状,极易造成降级。

1.4 钢板表面沿轧向成带状分布的细纵裂纹

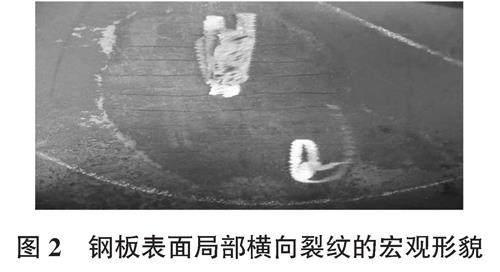

钢板表面沿轧向成带状分布的细纵裂纹如图3所示,具有下列特征:一是集中分布在钢板上表面(内弧侧)两侧宽度约1/4处,且钢板下表面有少量裂纹;二是钢板表面有明显的粗细不一、长短不一的长条状裂纹,且沿轧制方向分布,具体呈成簇状,但不连续,裂纹比较密集。

1.5 钢板亚表面隐藏式裂纹缺陷

在轧制板坯过程中,部分钢板在轧制方向出现表面纵裂纹,其分布在钢板的上、下表面,且形态相似、断续分布、长短不一及较为密集。当钢板在使用过程中受力时,表面出现裂纹,原因是钢板皮下已经存在缺陷,在应力不断重复时才逐步显现,被称作亚表面“隐蔽式裂纹”。

2 铸坯及板材表面缺陷的分析与处理

2.1 边峰裂的分析与处理

分析发现,造成钢板边峰裂的原因如下:敏感性钢种在连铸过程因铸坯角部受二维传热的影响,温度下降至较低状态时,先共析铁素体会在奥氏体晶界形成铁素体薄膜,同时Al、Nb和B的氮化物在晶界析出,使得铸坯晶界强度弱化;当较低温度的铸坯角部通过二冷矫直段时,因为其温度恰好落入钢的第三脆性温度区,铸坯内弧角部在矫直拉伸应力的作用下,氮化物析出使晶界弱化,从而产生裂纹。据此,笔者提出下列处理措施:铸坯通过二冷矫直段时使铸坯角部温度避开第三脆性温度区,实现途径包括铸坯“冷行”、“热行”。其中,铸坯冷行方法操作简单,但会加大连铸坯三角区裂纹出现的几率及增加晶界析出物,因此对含B钢等可能使角部微横裂纹往铸坯中间方向扩展的钢种,采用铸坯热行方法,通过降低水量来使铸坯高温通过矫直段。

2.2 钢板表面局部横向裂纹的分析与处理

金相分析发现,钢板表面局部横向裂纹都没有明显的脱碳行为,则可判断裂纹产生于轧制环节,而引起钢板表面局部横向裂纹的真正原因如下:在实际轧制过程中,中间坯在水冷时温度场变化复杂,如若中间坯局部喷水过多或在其上表面某处积水,则会造成该区域较大的断面温差,如此一方面造成轧材内应力增加,进而产生裂纹;另一方面由于钢板表层温度处在900 ~ 950 ℃区间,表层组织处于脆性区间,在轧制力的作用下,钢的内部发生流变,表层变形相对较小,便会使钢的应力超过晶界应力,从而产生细微裂纹并在轧制延展的作用下扩展。

因此,建议在实际轧制过程中,调整轧制生产线水冷却系统或冷却工艺,以减少钢板表面局部横向裂纹的产生。

2.3 钢板表面纵向裂纹

在裂纹部位取横截面金相试样,光学显微镜下可以观察到,在钢板表面裂纹中有氧化铁及点状氧化物,裂纹周围有脱碳现象[4]。

一般认为,该类型裂纹的产生是由于结晶器内的传热不均,尤其是保护渣的融化、浸入等不均引起。该类型裂纹主要在结晶器内凝固过程中产生,坯料中已形成的裂纹在到达二冷区后又被逐渐扩展、延伸。当钢水和结晶器内壁接触时过热度高,就会降低细小等轴晶形核的速率,因此铸坯细小等轴晶带会呈现较薄的形态。在内弧一侧较薄弱之处的应力会比较集中,致使凝壳断裂,裂纹延伸至二冷区并且较之前会加深、加宽与加长。所使用的保护渣黏度也会对纵裂形成较为严重的影响,如果黏度低,将会降低渣膜厚度的均匀度,使凝壳出现不均匀凝固的现象。但是如果黏度过高,会增加结晶器壁和坯壳之间的摩擦力,进而使铸坯表面出现裂纹。

所以采用结晶器弱冷,并选择具有理化性能合适的保护渣有助于防止表面裂纹的产生。

2.4 钢板表面沿轧向成带状分布的细纵裂纹

通过在试样裂纹处截取小块试样进行金相分析,结果发现试样基体的金相组织是铁素体+珠光体,且裂纹处显微组织形貌具有在裂口区呈树枝状的纤维流线特征,说明缺陷发生在轧制前,推断由皮下气泡引起。鉴于细纵裂纹分布在钢板两侧宽度约1/4处,且呈对称状,则推断可能由氩气泡引起,即:当采用氩气进行全程保护浇铸时,氩气从中间包水口缝隙处进入钢水中,氩气随钢液进入结晶器,这时气泡的逸出活跃了结晶器钢液中的保护渣融化速度,而氩气泡随结晶器钢液运动而上浮,钢液中夹杂的上浮速度加快,但部分随结晶器内钢液运动到一定深度的氩气,会在固液界面凝固的枝晶间形成驻留的气泡,铸坯内部形成气泡。为此,建议从下列方面进行处理:在保证背压的条件下,适当减少流入结晶器的氩气量;严格选择气隙小中包水口的机构零件,以减少保护性气体因钢水负压的大量进入[5]。

2.5 钢板亚表面隐藏式裂纹缺陷

通过对轧制钢板进行冷弯试验发现,弯曲外弧侧部分区域出现开裂,其为表面裂纹进一步扩展所致;弯曲内弧侧尽管受到挤压,但却出现比弯曲前更明显的裂纹,正是由于表面裂纹的存在,封闭裂纹外口的氧化铁皮在挤压力的作用发生开裂,以至于表面裂纹凸现。通过金相及电镜分析发现,裂纹处有轻微脱碳,且裂纹末端存在氧化圆点(见图4),推断其是铸坯在轧制工序前加热和保温工序中形成的,此时空气中的氧与钢中的铁、锰和硅结合生成氧化物或硅酸盐颗粒,存留在铸坯表面。皮下夹杂物、皮下气泡、皮下微裂纹等缺陷,在钢板冷弯后形成表面撕裂性裂纹[3]。其中,皮下夹杂物经轧制后呈条状或碎点状,其成分相对复杂,本文抽取的钢板样在其裂纹内并未发现夹杂物的存在,由此判断钢板的裂纹缺陷并非夹杂物造成,而是钢坯表面裂纹或皮下气泡未焊合造成的。

针对上述缺陷,建议逐步改善连铸工艺各相关环节,消除耐火材料剥落、大包下渣、二次空气污染、保护渣潮湿等污染钢质的因素,根治气孔类缺陷[6]。

3 结 论

通过改善连铸工艺,极大地降低了微合金钢连铸板坯的表面裂纹率,产生了可观的经济效益。经过半年多的生产运行实践,达到了预设目标,即:含硼钢表面裂纹率控制在2%以内;减少了中厚板质量异议的数量,使中厚板异议总数降低50%。总之,通过现有工艺技术研究及工艺优化,减少了铸坯裂纹,控制了钢板的裂纹缺陷率。

参考文献

[1] 谭兴华.连铸坯角部皮下横裂纹成因分析及控制技术[J].中国科技纵横, 2013(12):2.

[2] 周学俊,胡伟东,王军,等.热轧带钢“唇印结疤”缺陷形成机理分析[J].武钢技术,2008(1):29-32.

[3] 许庆太,魏伯,赵晓飞,等.连铸板坯表面纵向裂纹的检验和分析[J].物理测试,2007(1):45-47.

[4] 许庆太,魏伯,赵晓飞,等.钢板表面纵向裂纹的金相检验和分析[J].理化检验(物理分册),2006(12):634-636.

[5] 何矿年.连铸板坯气泡问题初探[J].南方金属,2006(5):19-21.

[6] 张鹏远,王晓峰,高玉明,等.管线钢板亚表面隐蔽式裂纹缺陷成因分析[J].鞍钢技术,2010(6):23-26+52.