板坯二冷辊式电磁搅拌对铸坯偏析的影响

2023-04-29李晓冬黄友坡李亮金柱元

李晓冬 黄友坡 李亮 金柱元

摘 要:为解决铸坯中心偏析导致成形过程中存在厚度方向四分之一分层开裂、中心开裂、焊接不良等质量问题,开展了连铸电磁搅拌工艺研究。基于理论计算,优化了电磁搅拌安装位置、频率、电流等工艺参数;通过生产实践及铸坯低倍结果分析,表明电磁搅拌安装位置为三段扇形段,频率为5 Hz,电流400 A,工艺最优,中心偏析控制低于C类2.0级占比由40.81%提升至88.9%,因偏析导致的四分之一分层开裂、中心开裂、焊接不良等质量问题得到有效改善。

关键词:连铸;电磁搅拌;频率;电流;位置;中心偏析

INFLUENCE OF SECONDARY COOLING ROLLER ELECTROMAGNETIC STIRRING ON SEGREGATION OF SLAB

Li Xiaodong Huang Youpo Li Liang Jin Zhuyuan

(Rizhao Steel Holding Group Co., Ltd. Rizhao 276800, China)

Abstract:In order to solve the quality problems such as quarter layer cracking in the thickness direction, center cracking, and poor welding during the forming process caused by central segregation of the billet, the continuous casting electromagnetic stirring process was studied. Based on theoretical calculations, the process parameters such as the installation position, frequency, and current of electromagnetic stirring were optimized; According to production practice and analysis of the results of the casting billet low magnification, it is shown that the electromagnetic stirring installation position is a 3-segment sector with a frequency of 5 Hz and a current of 400 A. The process is optimal, and the proportion of center segregation control lower than Class C, Grade 2.0, is increased from 40.81% to 88.9%. Quality issues such as quarter delamination cracking, center cracking, and poor welding caused by segregation have been effectively improved.

Key words:continuous casting; electromagnetic stirring; frequency; electric current; location; center segregation

0 前 言

随着国内基础设施和工业建设不断加速,汽车用钢、管线钢等高品级钢需求量增大。公司根据市场形势进行品种结构调整,高强大梁钢、高级别管线钢等品种钢比例提升,随着微合金化、组织调控,高品级钢的力学性能得到了极大的提升,但在使用过程中存在厚度方向四分之一分层开裂、中心开裂[1]、焊接不良等质量问题,检测结果均指向偏析。需对汽车大梁钢、车轮钢等高品级钢种铸坯偏析调控进行专项研究。

近年来,铸坯偏析改善主要通过低过热度浇注[2]、电磁搅拌及动态轻压下等手段进行优化调整,已经很好的提升了铸坯偏析控制水平,然而高级别大梁、管线等钢种合金含量高,需进一步提升偏析控制水平。国内外很多学者针对电磁搅拌对铸坯偏析影响开展了大量研究工作,但受产品、工艺、设备等影响,不同学者获得的控制技术思路存在差异,如李红光等研究了电磁搅拌电流强度由0增加到500 A对等轴晶比例及宏观偏析的关系[3];兰鹏等研究了点状偏析形成机理及设备、工艺、成分对点状偏析的影响[4];孔为等通过数值模拟研究了三环式搅拌及电搅频率5 Hz对偏析改善明显[5];李华刚通过数值模拟研究了电磁搅拌辊安装在扇形段1号段的1号位和9号位可提升铸坯等轴晶率,改善铸坯偏析[6]。

本文结合高级别大梁、管线等钢种板坯连铸生产实际,从二冷电磁搅拌工艺参数优化出发,通过分析二冷电磁搅拌电流强度、频率及安装位置等参数[7-11]对铸坯偏析改善的影响规律,探讨分析了高级别大梁、管线等钢种铸坯偏析形成原因及偏析控制技术思路。通过工业实践验证,有效提升了铸坯偏析控制水平,从根源上解决了带钢分层开裂、中心开裂及焊接不良等质量问题。

1 铸坯偏析控制现状

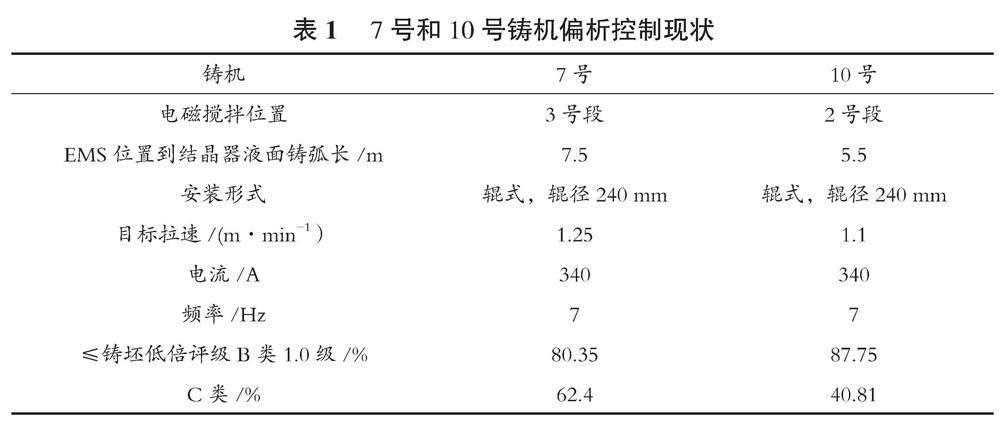

日钢板坯炼钢主要工艺流程:转炉→精炼→连铸,其中仅7号和10号铸机配备二冷电磁搅拌及动态轻压下设备,因此品种钢种生产以7号和10号铸机为主,品种钢偏析控制现状如表1所示,从表中可以看出7号铸机的低倍偏析小于等于B类1.0级占比80.35%、C类占比62.4%;而10号铸机的低倍偏析小于等于B类1.0级占比87.75%、C类占仅比40.81%;铸坯中心的偏析程度无法满足品种钢心部质量与性能的要求。为充分发挥电磁搅拌对铸坯中心偏析的改善作用,开展板坯二冷电磁搅拌工艺优化研究,结合铸坯低倍检验结果对比,分析电磁搅拌器[12]安装位置、电磁搅拌参数及相关连铸工艺对铸坯中心偏析的影响,提出铸坯偏析控制的工艺措施。

2 板坯二冷区电磁搅拌冶金效果的影响因素分析及改善

2.1 电磁搅拌频率对铸坯偏析的影响

在电磁搅拌过程中,电搅频率主要影响电磁搅拌力,增加频率f可增加电磁推力,同时会引起磁感应强度衰减。透入深度h与电磁搅拌极距成正相关,与电磁搅拌频率、钢液的电导率磁导率呈负相关。

为了研究不同搅拌频率对铸坯中心偏析的搅拌效果,开展了电磁搅拌参数对比试验。试验方案选取电搅频率为4~8 Hz,梯度为1 Hz的电搅参数对比试验。试验时电磁搅拌电流为340 A,不同电磁搅拌频率条件下,试验所得铸坯低倍结果如图1所示。

从图1可以看出,随着电磁搅拌频率的降低,铸坯中心偏析程度先改善后又变差。从图1中白亮带及中心偏析可看出:频率降低,搅拌先增强后减弱。频率由8 Hz降到5 Hz时,中心偏析由连续线状→断续线状→点状(逐渐消失),中心偏析改善明显,但白亮带增强,间接反馈搅拌强度增加;继续降低到4 Hz时,中心偏析成点状又逐渐连成短线状。

通过频率调整试验及统计数据如图2,电磁搅拌电流340 A,频率5 Hz,C类≤2.0级占比76.5%(提升14.1%),偏析控制最佳。

2.2 电磁搅拌安装位置对铸坯偏析控制的影响

EMS装置能否有效提升板坯内部质量与其安装位置有关,而EMS装置安装位置决定着搅拌位置钢水的未凝固率,铸坯相关尺寸如图3所示。

计算公式如下[18]所示:

未凝固率

1h

Rd=——×100%

D0

液芯厚度

lh=D0-2δ

凝固平方根定律

L

δ=K —

√ v

式中:D0为铸坯厚度,mm;lh为未凝固钢水的液心厚度,mm;δ为坯壳厚度,mm;K为凝固系数,mm/min1/2;L为EMS位置到结晶器液面铸坯中心线的弧长,m ;V为拉坯速度,m/min。

根据未凝固率计算公式,7号铸机,铸坯厚度D01=210 mm,未凝固率Rd1=39.4%;10号铸机,铸坯厚度D02=230 mm时,同样方法可计算Rd2=51.2%。根据电磁搅拌切断柱状晶机械模型理论,二冷区电磁搅拌最佳安装位置为未凝固率40%左右的位置[19]。安装位置高、搅拌提前终止,较大的温度梯度导致柱状晶二次生产;安装位置低,柱状晶发达,甚至搭桥,无法切断。10号铸机铸坯未凝固率51.2%,超出最佳安装位置,需调整10号铸机电磁搅拌位置来满足最佳搅拌区间。

10号铸机电磁搅拌位置调整前为2号段,坯壳约50~60 mm,未凝固率50%以上,熔池大,全凝固时间长,受到搅拌力均匀性及热扩散效率的影响,铸坯的中心偏析改善效果不稳定;将电磁搅拌位置由2号段调整至3号段,未凝固率降低,铸坯的中心偏析明显改善。电磁搅拌电流为340 A频率5 Hz,效果如图64所示,电磁搅拌电流、频率固定C类≤2.0级占比由72.5%提升至82.4%。

2.3 电磁搅拌电流对铸坯偏析的影响

流动钢水处于电磁场中会受到电磁力,电磁力为体积力,作用到钢水上,推动钢水运动。搅拌力与搅拌强度B成正比,磁感应强度B主要由电流强度决定,因此电流强度及到导线的距离是影响搅拌力的主要因素,铸坯到电磁搅拌辊距离固定,要产生较大的搅拌力,就需要较强的电流强度。

7号铸机铸坯厚度210 mm,断面小,电流340 A,频率5 Hz,中心偏析C类≤2.0级占比100%;10号铸机铸坯厚度230 mm,断面大,电磁搅拌参数调整前电流为340 A,频率5 Hz,中心偏析C类≤2.0级占比66.7%,偏析控制较差。

为保证电磁搅拌渗透深度,频率5 Hz固定,增大电磁搅拌力需增加10号铸机电磁搅拌电流,由340 A调整至400 A,偏析控制效果如图5所示,C类≤2.0级占比由82.4%提升至88.9%。

3 结 论

综上所述,电磁搅拌工艺对铸坯中心偏析的主要影响因素包括安装位置、电磁搅拌电流、频率,铸坯断面及连铸工艺参数。形成结论如下:

1)0号铸机的电磁搅拌安装位置由2号段调整至3号段,有利于铸坯偏析控制。

2)基于电磁搅拌频率对渗透深度的理论分析及现场对比试验,电磁搅拌频率由7 Hz调整至5 Hz,铸坯偏析控制较好。

3)10号铸机对比7号铸机断面大,适宜搅拌的未凝固率位置相对靠后,需较强的穿透力, 7号铸机电流为340 A,10号铸机电流由340 A调整至400 A,两台铸机的铸坯中心偏析指标得到明显提升。

参考文献

[1] 冯翰秋,郎宇平,屈华鹏,等.含Nb不锈钢中厚板中间裂纹分层原因分析及控制[J].中国冶金,2022,32(6):147-154.

[2] 李维彪,工芳,齐凤升,等.结品器喂钢带连铸坯凝固过程的数学模拟[J].金属学报,2007, 43(11): 1191-1194.

[3] 李红光,祭程,姜东滨,等.重载钢轨钢连铸大方坯半宏观偏析形成机制与控制[J].钢铁,2021,56(6):59-66.

[4] 兰鹏,铁占鹏,张伟,等.连铸坯点状偏析缺陷研究进展[J].钢铁,2020,55(2):11-22,30.

[5] 孔为,陈迎锋,苍大强,等.高硅电工钢连铸二冷电磁搅拌应用研究[J].铸造技术,2018(11):2 566-2 571.

[6] 李华刚.板坯连铸铸流电磁搅拌辊的设计与应用[J].连铸,2022,41(3):56-64.

[7] 李家征,张志强.末端电磁搅拌技术对82B钢中心碳偏析的影响[J].河北冶金,2011 (8) :31-34,19.

[8] 杨海峰,汪渊源,李廷刚,等.电磁搅拌对Q345D连铸坯凝固组织的影响[J].连铸,2018,43(5):54-58.

[9] 吴仲文,马仲新,佐龙,等.电磁搅拌在湘钢6号铸机板坯生产中的使用优化[J].连铸,2020,45(2):1-4.

[10] 朱苗勇,祭程,罗森.连铸坯的偏析及其控制[M].北京:冶金工业出版社,2015.

[11] 戴广惠.大型板坯连铸机电磁搅拌技术的研究[J].一重技术,1996(1):5-9.

[12] 罗建华.板坯二冷区电磁搅拌生产工艺参数优化研究[D].鞍山:辽宁科技大学,2008.