PHS2000汽车钢电阻点焊焊接工艺研究

2023-04-29王立刚

王立刚

摘 要:(超)高强钢由于其优异的力学性能,在汽车中的应用逐年增加,必须对其焊接行为进行研究。以最新型2 000 MPa级PHS2000汽车钢进行电阻点焊试验,建立了其焊接工艺窗口,并对力学性能和微观组织进行了分析。结果显示该高强钢具有较大的可焊工艺窗口,在230、200 和170 ms条件下,焊接电流范围分别为6.6~11.4、7.6~11.8和8.8~12.2 kA。焊后焊点内部形成了针状马氏体结构,硬度与母材相比有所提升。在热影响区中则形成了铁素体与马氏体的混合组织,其平均硬度值为360 HV,低于母材水平。

关键词:PHS2000;电阻点焊;微观组织;力学性能

RESEARCH ON PHS2000 AUTOMOTIVE STEEL RESISTANCE SPOT WELDING PROCESS

Wang Ligang

(Zhuji Xinfu Entertainment Equipment Technology Co., Ltd. Zhuji 311824,China)

Abstract:The application of high-strength steel in automobiles is increasing year by year due to its excellent mechanical properties, and its welding behavior must be investigated. In this paper, resistance spot welding experiments were conducted with the latest 2 000 MPa grade PHS2000 automotive steel to establish its welding process window and to analyze the mechanical properties and microstructure. The results show that the high-strength steel has a large weldable process window, with welding currents ranging from 6.6 to 11.4 kA, 7.6 to 11.8 kA and 8.8 to 12.2 kA at 230 ms, 200 ms and 170 ms, respectively. The welded joints form a pin-like martensitic structure in the fusion zone, with an increase in hardness compared to the base material. In the heat affected zone, a mixed ferrite and martensite structure was formed with an average hardness value of 360 HV, which is lower than the level of the base material.

Key words:PHS2000; resistance spot welding; microstructure; mechanical property

0 前 言

汽车轻量化可以有效减少碳排放、增加新能源汽车续航里程,成为研究的焦点[1-2]。使用高强钢和超高强钢是降低车身重量的有效途径,目前车身用高强钢已经由980 MPa级别向1 500 MPa级扩展,未来2 000 MPa热成形钢的应用成为必然的趋势[1-3]。采用更高强度的汽车钢可以在保证强度的同时,使结构件更为轻薄[4-5]。据统计2 000 MPa热成型钢零件可以比现有1 500 MPa级别的钢种进一步实现零件减重10%~15%[6]。

目前,国内外学者已经对2 000 MPa高强钢的强韧化机制、氢致延迟断裂行为、动态变形行为等进行了研究,实现了汽车钢的制备以及结构件的初步生产[7-9]。然而,先进热成形钢在车身的应用离不开焊接技术支撑,对此,目前国内外学者都进行了广泛的研究。主要的研究方法包括激光焊接、电弧焊接和电阻点焊等方法,通过对焊接参数进行优化、对微观组织进行观察,以及对力学性能进行测试。针对1 500、1 800 MPa级热成形钢,目前研究结果表明,由于钢的强度和硬度提升,会使其焊接工艺窗口减小、缺陷增加。最主要的是,由于热循环的作用,焊后热成形钢原有的强化机制失效,不可避免的会出现热影响区的软化问题,这对热成形钢的应用提出了挑战。

2 000 MPa热成形钢属于国际领先技术,目前还极少在车身中得到应用,相关结构件设计和制作都处于先期研发阶段。随着力学性能的进一步提升,2 000 MPa热成形钢组织和性能与传统钢存在更为显著的差异,其可焊性与焊后的力学性能均需要系统的试验以进行评估。PHS2000是最新型的2 000 MPa级汽车热成形高强钢,电阻点焊是车身中应用最广的焊接方法。因此,本论文针对PHS2000超高强钢进行电阻点焊试验。以车企焊接标准为参考,研究焊接工艺对力学性能、微观组织、硬度的影响规律,建立相应的焊接工艺数据库,为超高强度热压成型钢在汽车行业的应用和结构件的焊接提供技术支持。

1 试验材料和方法

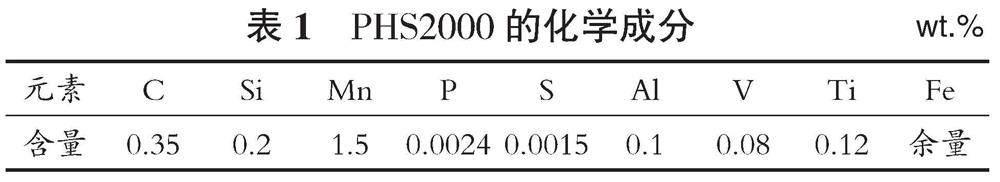

试验所用材料为本钢PHS2000,厚度均为

1.4 mm,化学成分如表1所示,原始微观组织如图2所示。

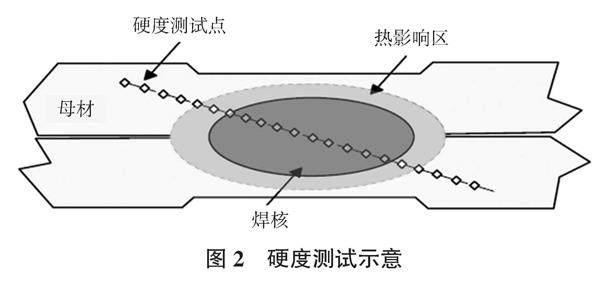

参考《Global Welding Standard Test Procedures: Resistance spot welding of steel GWS-5A》标准规范要求,根据1.4 mm板厚确定最大焊接时间230 ms;中等焊接时间200 ms;最小焊接时间170 ms;电极加载力3.6 kN。在不同焊接时间条件下,进行焊接实验并采用十字拉伸、拉伸剪切实验进行力学性能测试。对典型接头局部微观组织进行分析,并对维氏硬度进行测量以研究接头软化行为,测试点间距200 μm,载荷为50 kgf。

2 结果与讨论

首先对焊点尺寸、焊接过程进行观察和测量,以确定PHS2000电阻点焊的焊接窗口值。窗口值得评定标准为:开焊工艺边界为当焊点可以被徒手掰断时,电流最小值A、B和C点;焊点尺寸最小值时(4 mm板厚的焊点直径)为焊接窗口最小值,而当产生飞溅时判定为电流上限G、H和I。测试结果显示,焊接时间分别为230、200 和170 ms时,分别在11.4、11.8和12.2 kA条件下分别产生明显的焊接飞溅,对应窗口中G、H和I点,如图3所示。进一步对接头强度进行测试,首先确定徒手拉断条件,以确定开焊区边界线焊接电流为6.0、7.2和8.4 kA,分别为A、B和C点。

焊接结束后,对不同参数条件下的焊点横截面进行观察并对,尺寸进行测量,典型形貌如图4所示。接头分为焊核区、热影响区和母材三个典型区域。焊点尺寸随焊接电流变化的规律如图5所示。从图中可以看出,电流随着焊接时间的增加,焊接成形所需的最小焊接电流也随之提高。在相同焊接时间条件下,焊点尺寸随着焊接电流的提高而整体呈线性增加,但当焊接电流较大时,其尺寸增长趋势变缓。当达到焊接电流最大阈值时,由于飞溅的产生焊点直径均有所减小。最终根据焊点尺寸对应焊接工艺标准,确定在230、200 和170 ms时,焊接工艺窗口分别为6.6~11.4、7.6~11.8和8.8~

12.2 kA,如图3所示。

对典型230 ms焊接时间条件下的接头进行力学性能测试,结果如图6所示。可以看出,随着焊接电流的增加,十字拉伸和剪切拉伸试验其强度都呈线性增加,其中十字拉伸最高强度可以达到4.8 kN,而剪切拉伸试验最高值为19.7 kN,其拉伸断裂模式均为纽扣断裂特征,满足电阻点焊接头失效模式要求。

采用光学显微镜进一步分析焊接接头不同区域的组织,观察区域如图4 中a-f 点所示,a 为焊核区中心,b 为焊核靠近熔合区位置,c、d、e 为热影响区从焊核往母材方向三个特征点,f 为母材。焊点截面微观组织如图7 所示。焊核区组织为马氏体组织,热影响区由于焊接热循环的作用,其不同区域组织差异较大,靠近焊核区加热温度高于Ac3 温度,冷却后为粗大马氏体组织,硬度值较高,而加热温度介于Ac1~Ac3 的区域,形成铁素体与马氏体的混合组织,硬度值明显降低,形成软化区。母材区没有受到焊接热量影响,为细晶马氏体组织。

焊点硬度测试结果如图8所示,母材(BM)平均硬度为467 HV,焊核(FZ)平均硬度为610 HV,热影响区(HAZ)出现软化现象,最低值为360 HV,形成明显的软化区。这是由于热循环的作用下,高强钢原有板材强化机制失效导致硬度相应的降低,成为接头薄弱区域。软化区的硬度值及其宽度受焊接参数影响显著,对接头整体力学性能表现有决定性作用。虽然高强钢焊后不可避免的会存在热影响区,但在力学性能测试中可以看出,焊点尺寸的增加可以提供足够的强度,焊接接头满足车身等结构件的需求。

3 结 论

1)热压成型钢PHS2000点焊接头的熔核区显微组织为马氏体为主,热影响区近母材一侧由于F铁素体析出,焊接窗口曲线范围内,点焊接头的破坏性试验中焊点的失效形式为熔核拔出。

2)当采用最大焊接时间230 ms时,焊接电流从6.6 kA到11.4 kA;中等焊接时间200 ms,焊接电流从7.6 kA到11.8 kA;当采用最小焊接时间170 ms时,焊接电流从8.8 kA到12.2 kA。工艺窗口范围内接头失效形式均为纽扣式失效(韧性断裂)。

3)焊接接头的显微硬度分布规律如下:熔核区的平均硬度为610 HV,从熔核边界到母材热影响区的硬度逐渐降低至最低360 HV。母材一侧出现了热影响区软化现象,但接头软化区最大宽度在1.5 mm。金相组织分析发现是由于回火马氏体和少量铁素体存在,导致该区域显微硬度降低。

参考文献

[1] M McNutt. Climate Change Impacts[J]. Science, 2013, 341(6145): 435.

[2] 邓浪. 浅谈汽车新能源与节能技术的应用[J]. 时代汽车, 2021 (2): 119-120.

[3] 吴文凯, 朱明清, 王云龙, 等. 热冲压成形技术研究与汽车轻量化应用现状[J]. 黑龙江科学, 2019, 10(18): 4-7.

[4] 周明博, 李伟, 王新宇, 等. PHS1500热成形钢高温变形行为及其本构关系[J]. 汽车工艺与材料, 2018 (4): 9-14.

[5] 叶海青. 1 800 MPa级热成形钢电阻点焊工艺优化及组织性能研究[D]. 沈阳: 沈阳大学, 2020: 7-10.

[6] 胡宽辉. 2 000 MPa级高强塑积热成形钢的研究[D]. 武汉: 武汉科技大学, 2019: 33-47.

[7] Karbasian.H, Tekkaya.AE. A Review on Hot Stamping[J]. Journal of Materials Processing Technology, 2010, 210(15): 2103-2118.

[8] Tekkaya.E, Karbasian.H, Homberg.W, et al. Thermo-mechanical Coupled Simulation of Hot Stamping Components for Process Design[J]. Production Engineering, 2007, 1(1):85-89.

[9] Chabok, E. van der Aa, Y. Pei. A Study on The Effect of Chemical Composition on the Microstructural Characteristics and Mechanical Performance of Dp1000 Resistance Spot Welds[J]. Materials Science and Engineering: A, 2020, 788: 1-29.