修造船企业危险废物处置工程的设计与运行研究

2023-04-29张春飞关东伟陈新晓

张春飞 关东伟 陈新晓

关键词:危险废物;中温热解;高温熔融;污染物控制

前言

船舶修造业生产发展产生的危险废物包括废油漆桶、废油漆渣、废矿物油、含油污泥等,必须配套相应的设施和技术工艺进行有效的治理。目前国内危险废物处置技术包括填埋、热解、焚烧和等离子体熔融技术等。填埋法投资少,运行成本低,但有害物质容易泄漏造成环境污染;热解焚烧法符合减量化、资源化和无害化的总体原则;等离子体气化熔融操作温度高,适合于热解和焚烧灰渣的最终处置;焚烧法运行成本相对较低,可实现有机废物的资源化,但在二嗯英控制方面存在不足,产生的灰渣仍然需要进一步处理。广东省某修造船厂内危险废物处置项目借鉴了国内外危险废物处理处置原则技术方法,采用中温热解焚烧+高温等离子熔融处理工艺实现该厂危险废物的无害化处置,避免对环境的二次污染。文章以此项目为例,对该处置项目的工艺流程、子系统工程设计方案、运行性能等进行详细研究,以期为后续处置中心的长期运营提供相关参考。

1工程概况

1.1项目概况

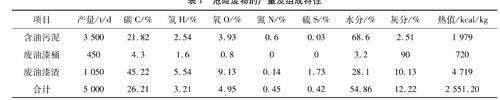

本工程处置广东某船舶修造业生产过程中产生的罐底油泥、废油漆渣、含油抹布、废油漆桶等危险废物,危险废物的产量及组成特性见表1。

根据危废特性及产生量,确定系统设计处理能力5000t/a,年运行6000h,其中预处理系统处理能力为40t/d,热解系统20t/d,等离子熔融系统5t/d。

1.2项目危险废物处置工艺流程

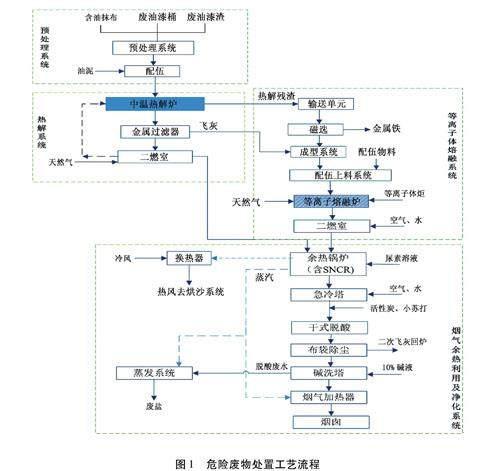

危险废物处置系统主要包括预处理、中温热解、高温等离子体熔融、烟气余热利用及净化四个子系统,工艺流程见图1所示。危废经过预处理系统进行破碎、配伍后送入中温(600℃~700℃)热解炉,热解控制在贫氧环境下对危险废物进行减量化,其中热解气进入二燃室充分燃烧为热解炉提供足够的热量,热解后的残渣经磁选分离金属后与金属膜过滤器收集到的热解飞灰造粒成型后送人等离子熔融炉系统,在等离子体炬提供的高温(1400℃~1500℃)和欠氧环境下无机物部分熔融成玻璃体,有机物部分气化化小分子气态物质后进人二燃室与补充的空气充分燃烧,产生的1100℃高温烟气进入余热锅炉,产生1.0MPa饱和蒸汽实现资源化利用,随后通过烟气净化系统进行净化处理。烟气净化采用SNCR脱硝+急冷+干式脱酸+湿法脱酸+布袋除尘+再热消白组合工艺,经达标后的烟气通过烟囱排放。

2危险废物处置工程设计

2.1危险废物暂存及预处理系统

危险废物暂存区设置有热解物料配伍区、物料挤压区、物料破碎区及叉车运行通道和物料暂存区。预处理系统配套设置1套危化铁桶自动挤压机用于废油漆桶(200L)挤压和压缩;1套双轴撕碎机+振动筛+输送带+锤式破碎机用于破碎15L~20L空油漆桶及挤压出油泥油漆渣后的200L铁桶;设置1套单轴撕碎机,用于破碎油漆渣、油泥及含油抹布。

2.2中温热解系统

2.2.1热解进料输送系统

热解进料输送系统包括双轴匀料机、上料刮板机及液压推料机,料仓内的物料通过自重进入双轴匀料机,匀料机的物料通过上料刮板机输送至液压推料机。在上料刮板机与推料机之间设置气动阀,当停止进料时,关闭气动阀,防止外界的空气通过推料机进入热解炉内。热解进料输送系统设计输送能力为1t/h。

2.2.2中温热解炉

中温热解炉采用连续外热式热解炭化炉,由夹套内的热烟气加热炉壁,物料随着热解炉的翻转,不断与炉壁接触,获得热解能源。热解炉由进料装置、烟道、监测系统、炉体、温度压力传感器、出渣系统、出渣冷却装置等子系统组成。其中热解炉本体尺寸:1400×10000mm,处理规模:20t/d,热解停留时间:>40min。

2.2.3高温过滤器

高温过滤器由过滤系统、脉冲反吹系统、出灰系统、罐体、自控系统等组成,热解炉产生的高温烟气经高温过滤器过滤后,可有效滤除烟气中的飞灰、金属及其氧化物,过滤效率达99.9%,可有效降低烟气中具有催化作用的金属或其氧化物含量,使其在二燃室燃烧过程中得以完全燃烧。高温过滤器尺寸:1400x6400mm、刚性膜、操作温度:350℃~450℃、设计压力:-1kPa

2.2.4热解系统二燃室

热解气经高温除尘后进入热解系统二燃室进行高温燃烧,燃烧过程中,烟气停留时间>2s,烟气流速约为1.5m/s;充分燃烧后高温烟气一部分进入热解炉加热物料,剩余高温烟气直接进入余热利用及净化系统。二燃室尺寸为:1200×12000mm,最高温度≤1400℃,设计压力:-300~300Pa。

2.3等离子体高温熔融系统

等离子体高温熔融系统主要由等离子熔融前处理装置、等离子体熔融炉、等离子体炬、钼电极辅助加热、熔渣出渣及二燃室组成。

2.3.1等离子前处理

等离子前处理设有1台飞灰料斗、1台造粒颗粒物料料斗、1台造粒机、1台搅拌混合机、1套进料输送机。热解炉处料系统磁选出的炭渣、热解系统高温过滤除尘器及烟气处理设施中布袋除尘器产生的飞灰,经收集后运送至等离子前处理区存放至飞灰料斗仓中,经搅拌造粒成型后与焦炭、玻璃/石灰按照一定比例配比后经螺旋输送管道输送至等离子熔融炉中。等离子前处理间歇运行操作为等离子体熔融炉备料,处置能力按照650kg/h设计,一天工作8h,日处理量>5t/d。

2.3.2等离子体熔融炉

热解炉碳渣及飞灰自进料口进入等离子体炉内,自上而下依次发生脱水干燥、热解、气化、熔融。高温合成气自下而上,将水分带出。在此过程中,碳渣中残余的有机成分转化为合成气。而灰渣中的无机成分则在炉底部被熔融形成熔浆溢流排,后采用直接水淬法得到玻璃体渣。等离子体熔融炉,炉内负压运行,炉底设置了钼电极辅助加热系统,主要由进料口、温度压力测点、天然气燃烧器口、观察口、火检口、防爆口、等离子炬安装口、一/二次风口、排渣通道组成,并配置捞渣机。等离子体熔融炉设计尺寸:2000 x7000mm,炉膛有效长度为4500mm,设计烟气流速1.5m/s。

2.3.3等离子体炬

等离子体炬系统包含等离子体炬、电弧点火器、大功率直流电源、去离子水冷却系统和气体供应系统。电弧点火器提供启动击穿电压,电源为等离子体炬提供稳定工作的恒流电流。气体供应为等离子体炬提供电离空气,去离子水冷却系统一方面在阴阳极之间起绝缘作用,另一方面在工作过程中对炬体进行冷却。等离子体炬380V/50Hz三相交流电供电,单炬功率:100~200kW;设备工作时需要冷却水(冷却功率>45kW),水质为去离子水,绝缘电阻>0.5MQ·cm,流量3t/h;采用干燥清洁压缩空气作为工作介质,供气压力在0.2MPa~0.7MPa之间;控制系统PLC通过Profibus总线形式完成与电源控制器之间的通讯与控制,同时电源系统包含联锁保护系统。

2.3.4二燃室

等离子熔融产生的高温烟气主要由CO、H2及少量CH4组成,经烟道进入二燃室中再次燃烧为无害气体;燃烧过程中,烟气停留时间>2s,烟气流速约为1.5m/s;二燃室由炉体、检测口(温度、压力、氧含量)、风口、多功能低氮燃烧器接口检测口、看火孔、防爆门和紧急烟囱等设施组成。二燃室炉体尺寸:2000x8700mm,壳体材质Q345,耐火材料采用刚玉耐火砖+氧化铝隔热砖+保温材料浇注料。

2.4余热利用及烟气净化系统

2.4.1SNCR脱硝装置

分别在热解二燃室出口管路和等离子二燃室出口管路设SNCR脱硝反应系统,使用雾化泵将配置好的尿素溶液(10%)输送至装置内的脱硝喷嘴中,喷嘴靠压力雾化喷人燃烧炉尾部,在~1000℃的环境下,烟气与喷人的雾化尿素溶液充分混合,烟气中的NO组分与(NH2)2CO发生还原反应,生成无害的N2,从而降低烟气中的NO。含量,以满足环保要求。SNCR设计喷射口烟气温度850℃~1050℃、脱硝效率>40%。

2.4.2余热换热器

余热换热器采用全膜式壁余热锅炉对两套焚烧系统的二燃室产生的烟气汇总后,进行降温,将烟气温度从1100℃降至550℃。余热锅炉按低压饱和蒸汽设计,采用单回程单锅筒结构、自然循环方式。锅炉额定出力为1.5t/h,蒸汽压力1MPaG,温度179℃。余热锅炉饱和蒸汽主要供应到空气换热器、烟气再热器和废水处理设备。

2.4.3急冷脱酸塔

通过喷雾降温方式使烟气温度在急冷脱酸塔骤降以避开二噁英再生区间,同时去除烟气中一定量的酸性气体,喷雾介质为工艺水和雾化压缩空气。急冷塔塔体尺寸为:1800x9500mm,壳体材质Q235-B,内衬防磨耐温胶泥。

2.4.4干法脱酸塔

经急冷冷却后的烟气在进入布袋除尘器之前设计干式反应塔,在干式反应塔中喷人小苏打及活性炭粉末使其与烟气充分混合,使用600目的小苏打粉中和烟气中的酸性气体、活性炭粉末吸附烟气中的重金属和二嗯英;干法脱酸塔系统由小苏打仓、活性炭仓、小苏打研磨和喷射系统、干法脱酸塔塔体组成,干法脱酸塔塔体尺寸900×8000mm.设计温度:220℃,脱酸效率>80%。

2.4.5布袋除尘器

采用布袋除尘器去除烟气中固体微粒,滤袋材质为PTFE耐高温材料,设计过滤风速为0.6m/min,过滤面积约300m2,清灰采用压差传感器控制清灰效果。布袋除尘器收集的飞灰含有钠盐等,经收集后运送至等离子前处理区用于配伍。

2.4.6湿法脱酸洗涤塔

脱酸塔采用单塔工艺,使用10% NaOH溶液进行喷淋,烟气在塔内经多级喷淋后可有效去除酸性气体和粉尘,脱酸塔尺寸为1400x1216mm,材质为碳钢+内衬玻璃钢鳞片。

2.4.7烟气再热器

经碱液喷淋后的烟气温度较低(<100℃),含水率较高(约为16%~30%),直接排放易造成“白烟”现象。为避免“白烟”现象,外排烟气先经烟气再热器以提高烟气温度,烟气再热器为管壳式换热器,壳体材质为碳钢,烟气再热器进口烟气温度约为70℃,出口温度135℃。

2.4.8排气筒

项目设置一根排气筒,排气筒高度35m,材质采用玻璃钢,内径=500mm,排烟温度135℃。排气筒设采样孔安装采样和测量设施。

3危险废物处置系统的运行效果

3.1系统的运行性能

该工程项目于2021年10月完成了168h性能考核试验及试生产阶段任务,根据HJ561-2010对热解系统、等离子体熔融炉系统、余热利用及烟气净化系统进行了性能测试。

3.1.1热解系统运行性能

热解系统日运行负荷在15t~25t,危险废物在热解炉内停留时间约60min、热解系统燃烧温度约1110℃、烟气停留时间为2.4s、燃烧效率99.8%,热解得到的残渣有机物含量为8.9%、冷却后温度52.1℃。

3.1.2等离子体熔融炉系统运行性能

等离子体熔融炉系统运行过程中等离子体熔融炉负荷3~6t/d、熔融炉温度控制在1150℃~1500℃、二次燃烧室温度控制在1100℃~1200℃、二燃室有效烟气停留时间2.6s、燃烧室燃烧效率为99.96%、熔渣热酌减率为0.02%、熔渣玻璃含量为98.2%,各项指标均优于设计值,等离子体熔融炉系统运行状态良好,达到设计要求。

3.1.3余热利用及烟气净化系统运行性能

余热利用及烟气净化系统运行过程中锅炉出口烟气温度控制在500℃~550℃、急冷塔出口烟气温度为190℃,控温精度为±5℃;急冷塔内烟气冷却时间<1s,布袋除尘器过滤风速为0.58m/min、进出口温差为13℃~15℃、布袋出口烟气温度175℃,控温精度为±5℃;湿法洗涤塔和烟囱出口烟气温度分别为65℃~75℃、~130℃,各项指标均优于设计值,余热利用及烟气净化系统运行状态良好,达到设计要求。

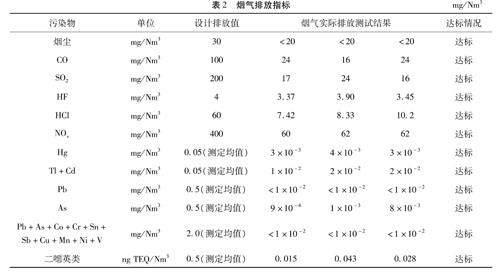

3.2烟气的排放特性

在系统连续稳定生产运行过程中,对烟囱排放口取样点的烟气污染物浓度进行监测,三次监测结果如表2所示。由表2可以看出,热解系统和等离子体系统产生的烟气经设计的“SNCR+急冷+干法脱酸+活性炭吸附+布袋除尘+碱洗+再热消白多工艺烟气净化系统”净化后的排放指标优于GB18484-2020《危废焚烧污染控制》标准烟气排放限值要求,实现了超低排放。

3.3玻璃体渣排放特性

根据GB/T 41015-2021《固体废物玻璃化产物技术要求》对等离子体熔融炉连续溢流排出的熔渣的重金属酸浸出和水浸出进行检测,结果如表3所示。由表3可以看出,均经等离子体熔融炉高温处置后的玻璃体渣的各项浸出指标均满足标准要求,可作为建设用卵石、碎石、砂等的替代材料进一步资源化利用。

4结论

采用预处理+中温热解+高温等离子熔融+烟气余热利用及净化的多工艺协同技术装备对修造船企业危险废物进行厂内无害化处理,工程项目各子系统运行状态良好,达到设计要求。排放烟气中的污染物优于GB18484-2020《危废焚烧污染控制》标准烟气排放限值要求;等离子体熔融炉玻璃体渣浸出毒性满足GB/T 41015-2021要求,可进一步资源化利用。通过对该处置项目的工艺系统的工程设计方案、运行性能等进行详细研究,以期为后续处置中心的长期运营提供相关参考。