SPM5360TCGJ型碳纤维连续抽油杆作业车研制

2023-04-29刘波武丰纪晓飞武飞王洪江刘玉杰王建李强

刘波 武丰 纪晓飞 武飞 王洪江 刘玉杰 王建 李强

摘要:针对当前碳纤维连续抽油杆作业车存在的结构布局不合理、夹持器的牙齿尖、夹持力大、易损碳纤维连续抽油杆等问题,研制SPM5360TCGJ型碳纤维连续抽油杆作业车。该车采用单车车载式结构,整车全液压控制,设计了专用动力滚筒、排杆机构、井口装置等装置,适用于圆形碳纤维连续抽油杆的各项作业。通过控制动力滚筒的正反转,实现杆体的收卷、释放。排杆机构与动力滚筒联动,滚筒旋转1圈,杆体导向机构移动1个导程(1个杆体直径距离),实现杆体在滚筒的有序多层排列。井口装置主要通过前后移动液压缸、左右移动液压缸实现快速对正井口。现场应用证明,该作业车结构紧凑,布局合理,作业灵活,不损伤碳纤维连续抽油杆,作业效率高。

关键词:碳纤维连续抽油杆; 作业车; 动力滚筒

中图分类号:TE933.203 文献标识码:A

doi:10.3969/j.issn.1001-3482.2023.03.006

Abstract:Aiming at the problems existing in the current carbon fiber continuous pumping rod operation vehicle, such as unreasonable structure layout, tooth tip of the gripper, large clamping force, and vulnerable carbon fiber continuous pumping rod, SPM5360TCGJcarbon fiber continuous pumping rod operation vehicle was developed. The vehicle adopts a single-car onboard structure with full hydraulic control. A special power drum, row rod mechanism, and wellhead device were designed, which are suitable for various operations of round carbon continuous suction rods. By controlling the positive and negative rotation of the power roller, the reel and release of the rod body can be realized. The rod row mechanism is linked with the power drum, the drum rotates 1 turn, and the rod body guide mechanism moves 1 guide path (the diameter distance of one-rod body), so as to realize the orderly multi-layer arrangement of the rod body in the drum. By moving the hydraulic cylinder back and forth and moving the hydraulic cylinder left and right, the wellhead device realized the fast alignment of the wellhead. Through the field application test, the vehicle has a compact structure, reasonable layout, flexible operation, continuous oil pumping rods without carbon fiber, and high efficiency.

Key words:carbon fiber continuous pumping rod; operation vehicle; power drum

碳纤连续抽油杆是以树脂为基体,碳纤维作为增强材料,采用拉挤成型工艺生产的复合材料碳纤维抽油杆[1-3]。相对于钢制抽油杆,碳纤连续抽油杆具有高强、质轻、耐腐、抗磨等优点。碳纤维抽油杆替代钢制抽油杆具有普适性,尤其是在深井、超深井、小套管井、替代电泵井、腐蚀井等方面具有独特优势[4-8],为油田实现深抽提液、防腐延寿、节能降耗提供了一种新技术。

碳纤维连续抽油杆的下桿和起杆、油井的检泵、故障处理等都需要专用作业设备来实现。目前,在油气井进行碳纤维连续管作业时,大部分是使用钢质连续抽油杆作业车。由于钢制抽油杆和碳纤连续抽油杆的材质不同、结构尺寸不同、要求条件不同,使用钢质连续抽油杆作业车起下碳纤维连续抽油杆的局限性特别大[9-12]。使用的无井架碳纤维连续抽油杆作业车只适用于扁带形状的碳纤维连续抽油杆,其收卷系统和注入头都不适用于圆形截面的碳纤维连续抽油杆,而且这种作业车在起杆作业中会给碳纤维抽油杆施加拉力,同时在导向轮处施加弯曲应力,导致杆体受损严重[13-15]。因此,针对碳纤维连续抽油杆及其作业特性,开展其专用配套设备的技术研究,实现碳纤维连续抽油杆工业化应用,对油田生产的节能降耗,以及深井、超深井、高腐蚀油井举升意义重大。

1 总体方案设计

针对目前的连续抽油杆作业车存在的杆体受损,以及作业效率低等问题,设计动力滚筒对连续抽油杆进行收卷与下放。设计的井口装置可前后或左右移动,进行井口对正。动力滚筒、排杆器与倒杆架配合进行施工作业,这样既能减小碳纤连续抽油杆杆体的损伤,又可以提高作业效率。

1.1 结构及技术参数

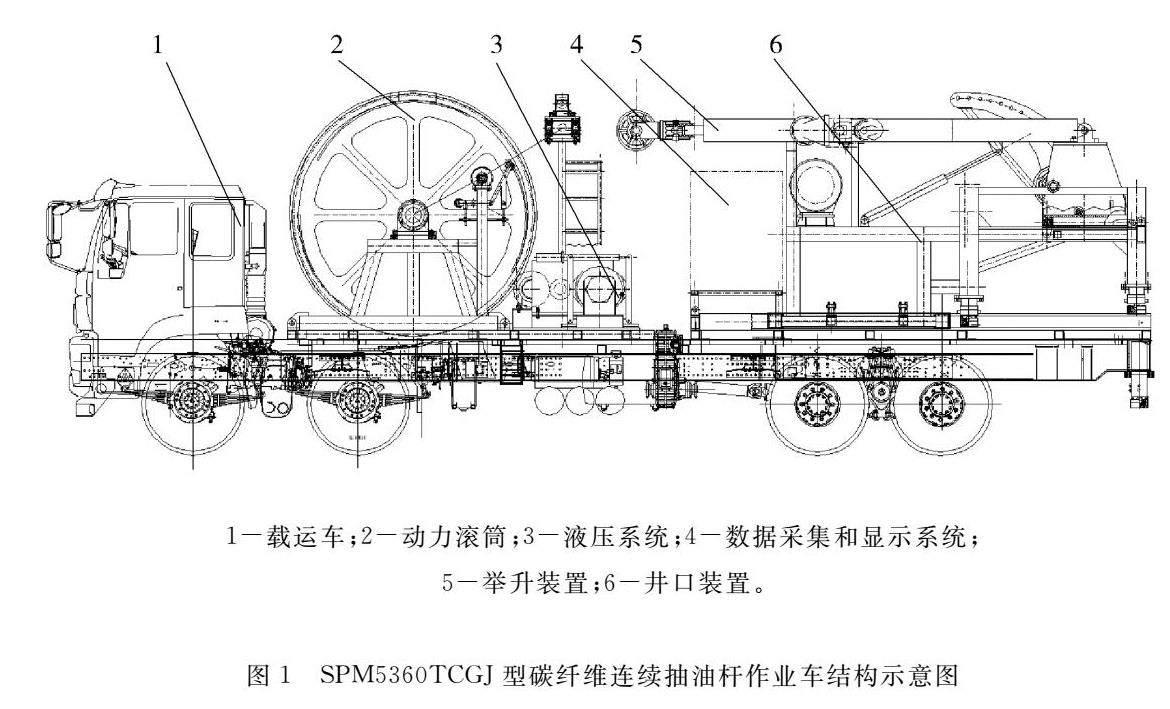

SPM5360TCGJ型碳纤维连续抽油杆作业车采用单车车载一体式的结构设计,主要由载运车、动力滚筒、液压系统、井口装置、举升装置、数据采集和显示系统等组成,如图1所示。

1.2 工作原理

碳纤维连续抽油杆作业车主要有行车状态、作业状态2种工况。该作业车还具有杆柱载荷测试功能,以便在作业中判断杆柱载荷是否超载。

1.2.1 行车状态

在作业车转运时,参考图1所示,车上各个工作单元处于“收放”状态,便于运输。

1.2.2 作业状态

碳纤维连续抽油杆作业车在作业过程中,作业设备通过盘杆、起下杆等完成连续抽油杆的作业。

1) 盘杆。

液压泵站驱动液压马达,通过减速器带动动力

滚筒倒转,利用“排杆系统”将碳纤维连续抽油杆从卷盘上倒下,并重新盘绕在动力滚筒上。在盘杆时,动力滚筒每旋转1圈,排杆系统向左右前进1个抽油杆直径的距离,使得抽油杆能有序盘在动力滚筒上,如图2所示。

2) 起下杆作业。

起杆作业施工步骤主要分为井口对正和起下杆作业2部分。

井口对正时,根据井场的实际情况,选择好倒车路线和停车位置,进行井口初步对正。初步对正井口后,井口装置伸出,并通过左右油缸调整位置,使井口装置与井口对正。然后,支腿油缸伸出,支撑井口装置。如图3所示。

起杆时,首先使吊车大钩与吊卡连接,并将碳纤维连续抽油杆从井中提出足够长度。将碳纤维连续抽油杆绕过导向架,并与动力滚筒上抽油杆固定座可靠连接。转动动力滚筒,为抽油杆柱提供提升动力。动力滚筒每转1圈,排杆器在左右方向前进1个抽油杆直径的距离,据此可以计算出起出井杆柱的长度,实现起杆作业。如图4所示。

下杆时,将碳纤维连续抽油杆从动力滚筒上绕出一定长度,将杆的接头经导向架穿过杆柱注入器,并与油井内已下入杆柱连接。驱动动力滚筒转动,实现碳纤维连续抽油杆的下井作业。

为了测试抽油杆柱承受的力,在液压马达和减速器输入轴之间安装扭矩传感器。可以把扭矩传感器的测试值换算为杆柱的力,用此力值判断抽油杆是否超载。

2 关键技术研究

2.1 动力滚筒

由于当前碳纤维连续抽油杆作业设备采用“滚筒+注入头”的方式进行碳纤维连续抽油杆的起下杆作业,其中滚筒负责碳杆的缠绕,注入头为起下杆作业提供动力,这种参照钢制抽油杆作业方式的注入头夹持器的牙齿尖、夹持力大,易对碳纤维连续抽油杆造成损伤。为解决这个问题,采用“滚筒+碳杆自重”的方式進行碳纤维连续抽油杆的起下杆作业,动力滚筒兼具碳纤维连续抽油杆的缠绕,同时为起下杆作业提供动力的功能。

动力滚筒的设计同时应满足2个前提:一是占用的空间小,满足车装要求;二是承载的碳纤维连续杆应尽可能的多,满足单口井的使用。

为了满足上述要求,设计了一种动力滚筒系统,由液压马达、减速机、滚筒、排杆器等组成,如图5所示,实现碳纤维连续抽油杆的提升或下放作业。工作时,液压泵站驱动液压马达,并控制滚筒转动。同时,滚筒的中心轴旋转,通过链传动带动往复丝杠运动,使得滚筒转1圈,往复丝杠前进1个抽油杆直径的距离。滚筒盘满1层连续杆时,往复丝杠自动换向,使得抽油杆能多排缠绕。排杆器与往复丝杠配合使用,约束了碳纤维连续抽油杆的摆动,从而实现碳纤维连续抽油杆多排紧密、有序地连续排列在动力滚筒上。动力滚筒上设有拨叉机构,使其能快速更换不同直径碳纤维连续抽油杆。这种动力滚筒作业方式有效地解决了采用夹持器对碳纤维连续抽油杆造成损伤的问题,因减去注入头机构也使整个作业设备布局更加合理,同时也降低了作业强度。

2.2 井口装置

碳纤维连续抽油杆作业车在作业时需与井口保证一定的对正精度。现有的作业设备在对正井口时需反复调整与井口的相对位置,浪费了大量时间。为了使作业车能够快速、便捷的对正井口,设计了快速对正井口的井口装置。

井口装置由方钢管、工字钢等焊制而成的钢架、支腿液压缸、前后移动液压缸、左右移动液压缸、导杆架等组成,如图6所示。作业车初步对正井口后,通过调整前后移动液压缸、左右移动液压缸,可以使井口装置相对于底盘车移动,从而快速与井口进行对正。支腿油缸支定后,井口装置承受作业时导杆架、吊机产生的压力载荷。

导杆架由底座、回转轴承、滚轮支架、滚轮等组成,如图7所示,设计有约四分之一圆弧的连续杆通道,改变连续杆的走向、保护连续杆。导杆架的导向轮采用聚氨酯包覆,有利于减少碳纤维连续抽油杆的损伤。同时,导杆架安装有回转轴承,使得碳纤维连续抽油杆的在收卷和下放时,减少横向力对碳纤维连续干的损伤,提高连续抽油杆的使用寿命。

2.3 举升装置

现有碳纤维连续抽油杆作业车在作业前需先用吊车将光杆起出,再配合作业设备将连续杆起出或下放,这样不仅增加了吊车的费用,而且也不符合目前井场的作业要求。因此,设计专用举升装置,由多级液压缸、横梁定滑轮总成、钢丝绳、吊钩等组成,如图8所示。液压绞车拉力为50 kN,经钢丝滑轮绳系转换,可产生理论提升力200 kN,不仅能进行连续杆始末段的起下、调整抽油系统的防冲距,而且可以完成抽油机井光杆的起下作业,同时也省去现场吊车的使用。

2.4 测控系统

2.4.1 液压控制系统

液压控制系统主要为作业车各个运动单元提供液压动力,由动力部分、控制阀、执行单元、液压油、管路及附件组成。

该作业车液压系统采用底盘车取力驱动液压泵,由液压力驱动液马达、液压缸。通过设定各分液压系统的压力,实现动力滚筒拉力的超载保护。

动力滚筒的液压马达采用低转速、大扭矩摆缸式液压马达,配有常闭液压制动器、减速器、平衡阀,通过换向阀可以实现动力滚筒的正传、反转。当换向阀处于中位时,常闭液压制动器制动,从而实现动力滚筒刹车。

2.4.2 数据采集和显示

由多个位移传感器、编码器、拉力传感器、扭矩传感器、显示仪表、数据处理储存和输出设备组成。可以实现碳纤维连续抽油杆的下放长度、所受拉力等作业参数的采集、处理、显示、储存、输出。

3 现场试验及应用

SPM5360TCGJ型碳纤维连续抽油杆作业车研制成功后,在胜利油田东辛区域进行起、下杆作业,并取得成功。目前,已在胜利油田、新疆油田顺利起下碳纤维连续抽油杆300余井次,最大下深3 001 m,在深抽提液、防腐延寿等方面取得初步效果。多年的现场应用表明,碳纤维连续抽油杆作业车的应用可以显著提高碳纤维连续抽油杆的应用效果,现场作业灵活,不损伤抽油杆,大幅提升了现场施工效率,具有广阔的应用前景。

4 结论

1) SPM5360TCGJ型碳纤维连续抽油杆作业车采用车载式一体化设计,具有作业功能齐全、施工灵活快捷、作业效率高的特点,可实现碳纤维连续抽油杆的起、下杆作业,同时也可以进行钢制抽油杆的作业。

2) 井口装置由前后移动液压缸、左右移动液压缸驱动,相对于底盘车移动,实现快速对正井口,降低前期准备工作时间,提高施工效率。

3) 设计开发了动力滚筒、排杆机构、导杆架等机构,采用“滚筒+碳杆自重”的作业模式,实现碳纤维连续抽油杆无损起下。其中,动力滚筒正反缠绕,实现杆体的收卷、释放,避免外力损伤抽油杆;排杆机构与动力滚筒联动,滚筒旋转1圈,杆体导向机构移动1个导程(1个杆体直径距离),实现碳纤维连续抽油杆在滚筒上有序排列。

参考文献:

[1] 薛国锋,周春玲.碳纤维连续抽油杆采油配套工具研究[J].石油天然气学报,2008,30(3):391-392.

[2] 彭勇,閆文辉,职黎光,等.碳纤维连续抽油杆作业车的研制[J].钻采工艺,2006(4):81-82.

[3] 陈厚,刘建军,张旺玺,等.新型碳纤维抽油杆的研制[J].化工科技,2001,9(2):13-15.

[4] 李颖,孙希庆,孟光玉,等.碳纤维复合材料柔性抽油杆技术性能及应用[J].石油机械,2003(3):42-43.

[5] 王瑞星,刘波,于海华,等.碳纤维连续抽油杆的研究与应用分析[J].中小企业管理与科技(中旬刊),2020(2):178-179.

[6] 闫文辉,程元林,彭勇,等.碳纤维连续抽油杆作业车自动调平系统设计[J].石油机械,2006(9):20-21.

[7] 孙新国,孙亮,王二化.基于ANSYS的碳纤维连续抽油杆作业车侧翻稳定性的有限元分析[J].机床与液压,2014,42(22):67-68.

[8] 王大彪,强会彬,周健.连续带压起下抽油杆作业机现场应用实践[J].石油知识,2015(2):54-55.

[9] 李喜顺. 连续抽油杆、油管一体化小修作业车设计[D].北京:中国石油大学,2010.

[10] 张延忠.连续油管作业机注入与滚筒同步控制系统研究[J].设备管理与维修 ,2015(10):60.

[11] 孙仁俊,张保弟.连续油管作业机液气系统设计[J].液压与气动,2013(6):79-80.

[12] 廉冬.碳纤维连续抽油杆的研究与应用[J].西部探矿工程,2006(S1):351-353.

[13] 吴大飞,李雪辉,刘寿军,等.新型碳纤维连续抽油杆作业机的研制[J].石油机械,2018,46(7):84-88

[14] 张贵贤,王立伟,姜卫华,等.碳纤维复合材料抽油杆应用技术进展[J].钻采工艺,2012,35(2):63-65.

[15] 张汝贵.ND5320柔性连续抽油杆作业车研制[J].包头职业技术学院学报,2013,14(1):25-28.