套管浮箍浮鞋选型分析及失效预防措施

2023-04-29徐星

徐星

摘要:浮箍浮鞋失效会造成管内留塞,环空水泥浆返高不够,增加作业时间和成本。对比分析了不同类型浮箍浮鞋的结构和技术特点。结合API标准,介绍了浮箍浮鞋的主要性能评价指标和测试标准。分析了浮箍浮鞋失效的影响因素,并提出针对性的预防措施。为不同井况下浮箍浮鞋的合理选型及提高使用成功率提供参考。

关键词:浮鞋; 浮鞋; 性能; 选型; 失效; 预防措施

中图分类号:TE925.203 文献标识码:A

doi:10.3969/j.issn.1001-3482.2023.03.010

Abstract:Float collar and float shoe can effectively prevent the annular cement slurry from being poured back into the pipe after cementing, and they can be used as an internal spraying tool, while the guide pipe string is smoothly entered into the well, increasing the buoyancy of the pipe string in the lower casing process, which is crucial to improving the cementing quality. On the basis of the comparative analysis of the structure and technical characteristics of different float collars and float shoes, the main performance evaluation indicators and test standards of float equipment were introduced, the influencing factors of the failure of float equipment were analyzed, and the targeted preventive measures were put forward to provide a reference for the reasonable selection of the float equipment under different well conditions and the improvement of the success rate of use.

Key words:float collar; float shoe; performance; selection; failure; preventive measure

浮箍浮鞋是一種应用十分广泛的固井工具附件,主要作用有防止固井结束后水泥浆在U型管效应下倒返回管内,用于接收固井胶塞碰压。在下入套管过程中作为内防喷工具,增加管串的浮力,准确控制套管内水泥塞高度,从而确保固井质量。虽然浮箍浮鞋的生产制造工艺简单,但在固井作业中发挥的作用不容小觑。一旦浮箍浮鞋失效,会导致管内留塞过长,以及水泥浆返高不够,无法有效封固目的层。额外的钻塞时间以及挤水泥等补救措施会增加作业成本。因此,有必要对不同种类浮箍浮鞋的结构特点、性能评价方法,失效原因及预防措施进行分析。针对不同井况选择合适的浮箍浮鞋,降低浮箍浮鞋失效发生的概率,为现场固井作业提供指导。

1 浮箍浮鞋主要种类及结构特点

浮箍浮鞋主要由外壳、防回压机构及内部填充材料组成。外壳通常选用等同或高于套管钢级的厚壁管或接箍材料加工而成。防回压机构通过设计带有弹簧机构的单流阀,或靠浮力作用的浮阀,实现管内流体正向流通,反向截止。在外壳和防回压机构之间一般通过填充混凝土,或设计铝合金材质内套,实现防回压机构的限位固定。

1.1 按内部填充材料分类

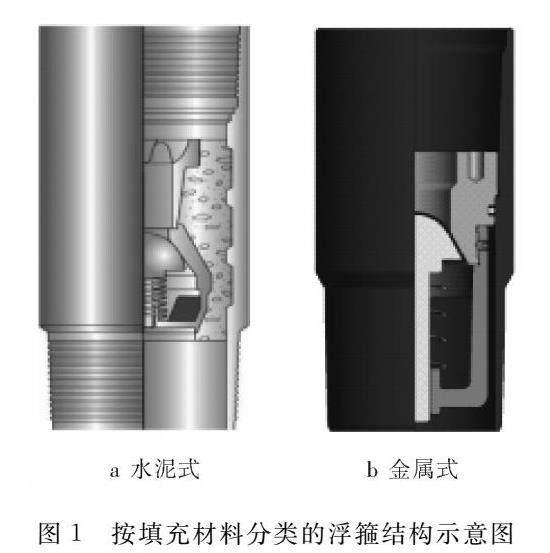

不同种类的浮箍浮鞋具有各自的性能特点,按照内部填充材料不同可分为水泥式和金属式,结构如图1所示。

水泥式浮箍(如图1a)的内部填充材料为水泥。壳体内部设计有凹形槽,可增加水泥的附着力。由于水泥的钻除速度快,强度高,可适应不同形状的内部轮廓结构,生产成本低,应用非常广泛。金属式浮箍(如图1b)内部材料采用铝合金阀座,以螺纹连接的方式与外壳连接,单流阀采用铜制材质,表面硫化橡胶,提高其密封性能。与水泥式相比,金属式浮箍在运输和使用过程中不易因碰撞或处置不当发生结构破坏,可以承受更高的井下温度。缺点是易发生冲蚀,并且钻除时间较长。

1.2 按防回压结构分类

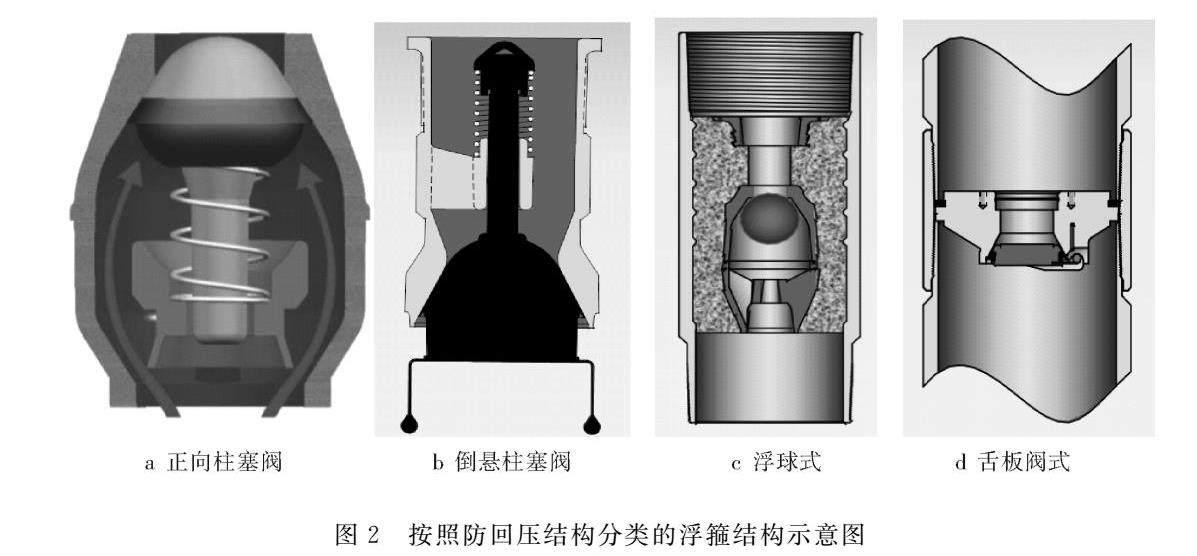

浮箍浮鞋按照防回压结构不同可分为柱塞阀式、浮球式和舌板阀式,结构如图2所示。

柱塞阀式结构主要由柱塞阀、阀座、导杆、导杆座和弹簧等组成。柱塞阀在弹簧的弹力作用下与阀座接触实现反向密封。阀座与外壳之间通常填充混凝土,实现单流阀固定。柱塞阀式结构设计受力均匀,不容易发生应力集中,使用最广泛。根据柱塞阀安装位置的不同又可分为正向式(如图2a)和倒悬式(如图2b)。正向柱塞阀的弹簧和导杆设计在阀体以下,密封位置位于上部的阀体和阀座之间,要求在密封位置以上设计足够长度的外壳以实现有效密封。正向式结构的优点是当正向循环时阀体压缩弹簧,弹簧会退缩进入下面的凹槽内,可以更好地保护弹簧,防止发生冲蚀。倒悬柱塞阀的导杆和弹簧位于阀体以上,通过下端阀体与阀座的面接触实现密封。与正向式结构相比,该结构设计需要较短的外壳,节省原材料。缺点是弹簧充分暴露在流道内,易发生冲蚀,从而导致密封失效。浮球式防回压机构(如图2c)无弹簧结构,浮球采用低密度树脂材料加工而成,在浮力作用下与外部的阀座接触,实现反向密封,结构较为简单,但是防回压能力有限。舌板阀结构(如图2d)的流道设计简洁,过流面积大,允许更大排量循环,特别适用于含有大量堵漏材料的泥浆环境,通常在自灌浆浮箍浮鞋结构中使用,或者直接安装在API螺纹母扣端接箍内,成本低,安装方便,但反向承压能力较低。

1.3 按是否允许自动灌浆分类

按下入时是否可以自动灌浆,浮箍浮鞋可分为普通型和自灌浆型。普通型浮箍浮鞋在下入时要求及时灌浆,否则会由于管内掏空过多,导致管内外压差超过浮箍浮鞋的防回压能力,引起单流阀变形,造成反向密封失效。灌浆时如果停止下套管作业,则容易发生粘卡。自灌浆浮箍浮鞋通过结构设计,允许下入过程中管外流体自动流入管内,实现套管内外压力的动态平衡,降低环空流体返速,减少压力激动,降低井漏发生风险,无需人工灌浆,实现下套管连续作业,从而节省下套管时间。

自灌浆浮箍浮鞋按照结构不同又可分为投球转换式自灌浆、排量控制式自灌浆和压差式自灌浆3种。

1) 投球转换式。

投球转换式自灌浆结构原理如图3所示,主要由插管、舌板阀、剪钉座和扭簧等组成,舌板阀有90°的运动空间,通过扭簧控制实现阀体的闭合。下入时插管与上剪钉座通过剪钉连接,舌板阀处于开启状态。在该状态下,套管内外建立平衡,泥浆可由插管下部进入到套管内实现自动灌浆。当套管到达指定位置时投球,球落入插管下端的球座后,憋压剪断联接剪钉座与插管的剪钉,插管下落脱离阀座,舌板阀在扭簧作用下关闭,转换为普通单流阀式浮箍。

2) 排量控制式。

排量控制式自灌浆单流阀结构如图4所示,主要由浮阀、浮阀座、弹簧、阀杆和限位球组成。在阀杆上设计有限位槽,下入之前装入限位球,在限位球限位作用下保持浮阀上下连通,井内的液体也可通过阀体进入浮箍以上的套管,使套管内外压力平衡。套管下到位后循环泥浆,当排量达到预先设定的转换排量值时,阀杆下行,环形分布的限位球会自动脱落,转变为普通单流阀。该结构要求下入时严格控制下放速度,下放过快产生的激动压力会导致限位球提前脱落而转换成普通单流阀。

3) 压差式。

压差式自灌浆浮箍结构如图5所示,内部设计有2个方向不同的舌板阀,上端的舌板阀靠插管限位在下入时处于向下打开状态,下端的舌板阀安装方向相反,向上开启允许环空流体自动流入管内,当管内液柱到达一定高度时,下端的舌板阀向下关闭,从而始终保持管内外存在一定压差,下到位后通过投球憋压转换为普通单流阀结构,在实现自动灌浆的同时,可以有效避免激动压力对地层的冲击作用,避免地层井漏或失稳发生。

2 浮箍浮鞋性能评价指标和测试标准

浮箍浮鞋性能的评价指标主要包括耐冲蚀能力、正向承压和反向承压能力和耐温能力等。其中,防回压能力与单流阀的结构强度、混凝土的抗挠和剪切强度、外壳内部的凹槽形状密切相关。此外,要求单流阀在固相含量高的钻井液中能经受长时间的冲蚀。为此,美国石油协会(American Petroleum Institute)发布了关于浮箍浮鞋测试的推荐性做法(API Recommended Practice 10F),其中将耐冲蚀性能划分为I、II、III共3个等级(如表1),分别规定了在经过不同时间冲蚀后进行对应等级的反向承压测试,耐温性能划分为A、B、C共3个等级(如表2),分别规定了将浮箍浮鞋置于不同温度下一定时间后进行对应等级的反向承压测试。

随着钻井日益往深井超深井和高温高压井方向发展,井下环境对浮箍浮鞋的耐冲蚀、耐温和耐压能力提出了更高的要求。美国石油学会(American Petroleum Institute)于2018年发布了浮箍浮鞋测试标准(API Specification 10F),相比API Recommended Practice 10F,该标准增加了性能等级的划分种类并提高了测试标准,可以帮助作业者更好地理解和评价浮箍浮鞋性能。新标准按照正向冲蚀、反向冲蚀、冲蚀排量、耐温和承压能力共5个参数进行了等级划分,正向冲蚀最高等级对应冲蚀时间由之前的24 h提高到36 h,冲蚀排量最高等级由1.6 m3/min提高到3.2 m3/min,承压能力最高等级由之前的34.5 MPa提高到51.7 MPa。具体等级划分如表3~7。

3 浮箍浮鞋失效的影响因素

浮箍浮鞋失效会造成管内留塞,环空水泥浆返高不够,从而增加额外的钻塞时间。如果目的层未有效封固,还需要进行挤水泥作业,导致钻井作业时间和成本增加。影响浮箍浮鞋失效的因素主要包括井下环境、施工不当、产品质量等。

3.1 井下环境

1) 高温及腐蚀介质。

浮箍浮鞋内部的橡胶密封件根据材质的选择具有一定的温度适用范围,当井下温度超出了橡胶密封件的耐温极限(如表8),就会发生橡胶密封件碳化而失效的情况。此外,当钻遇富含腐蚀性介质如H2S和CO2的地层时,铝合金内芯等金属材料极易发生腐蚀,导致防回压失效。

2) 井眼清洁程度。

如果井眼清洁程度较差,井壁不稳定掉块较多,下套管前未进行充分通井循环,颗粒较大的砂石块可能会在阀体或球栏柱处卡死,导致反向密封失效(如圖6所示)。在漏失井中使用堵漏材料后,如果泥浆中残留较多的絮状或大颗粒堵漏材料,也会发生阀体与阀座之间夹杂堵漏材料,导致浮箍浮鞋失效(如图7所示)。

3.2 施工不当

1) 井内落物。

下套管过程中若发生井内落物,落物卡在单流阀密封面位置,会导致防回压失效,甚至可能发生单流阀被落物击穿脱落而堵死过流通道的情况。如图8所示,为某井施工中由于母扣护丝部件落入井内,在下到位开泵循环时护丝部件击穿浮箍单流阀,阀体堵死下部浮鞋的过流孔而发生憋高压,最终起套管。

2) 管内外压差。

浮箍浮鞋的防回压密封能力决定了使用过程中管内外压差不能过高。比如在使用常规浮箍浮鞋时,灌浆不及时会造成管内掏空过长,单流阀在长时间反向压差作用下会发生挤压变形,大幅增加失效的概率。掏空产生的压差计算公式为

p=ρ(h1-h2)

式中:p为掏空压差;ρ为管内介质的密度;h1为管柱外管空垂直液面高度;h2为管柱内液面高度。

此外,注水泥作业结束后,环空的水泥浆密度高导致管外压力高于管内,如果压差超过浮箍浮鞋的防回压能力,也可能会导致密封失效。

3) 循环时间和排量。

套管下到位后需要进行充分循环洗井将井底的沉砂和岩屑循环干净。当遇到复杂情况如环空憋堵时,循环时间会加长。长时间大排量循环会对密封面造成冲蚀,同时弹簧、导杆部件在长时间往复运动之后容易发生疲劳损坏,从而导致浮箍浮鞋失效。

3.3 产品选型和质量问题

API SPEC 10F标准对浮箍浮鞋的性能等级进行了划分,作业者需要根据井下环境选择性能相匹配的浮箍浮鞋,如果井下环境如温度、腐蚀介质和压差超出了浮箍浮鞋的适用范围,则会大幅增加浮箍浮鞋失效的风险。在生产、运输及搬运过程中,不当的操作会造成产品结构上的损伤。储存时间过长会导致橡胶密封件老化。产品出厂前反向测试压力过高可能造成单流阀发生变形。以上因素都可能造成浮箍浮鞋发生质量缺陷,在入井使用时失效。

4 失效预防措施

4.1 合理选型

在选配浮箍浮鞋前,需要详细收集井下环境和现场施工信息,包括井深、井型、泥浆密度、泥浆类型、井底温度、是否含腐蚀介质、是否发生过复杂情况(如井漏及相应的处理措施)等,根据井下条件选择合适型号和性能指标的浮箍浮鞋,比如针对要求PDC可钻、富含腐蚀介质的井况选配水泥式结构;对于井温过高的小尺寸井眼,附件在固井结束后无需钻除,可选配金属式结构;对于小间隙井、易漏失井可选择自灌浆浮箍浮鞋,节省下套管时间,降低激动压力;对于井况简单的浅井,可选配浮球式或舌板阀式,节省作业成本。此外,建议浮箍浮鞋分别选用不同结构进行组合使用,会降低失效发生的概率。

4.2 质量控制

加强产品生产过程的质量控制,对于不同型号的浮箍浮鞋在入井前做好样机性能测试,包括水泥石样块强度测试、耐冲蚀测试、耐温性能测试等,确保性能指标满足对应的等级要求,出厂前建议进行低压反向承压测试。运输时确保浮箍浮鞋在箱体内安放紧凑,多个组合包装时要设计隔栏等防护装置,减小转运过程中碰撞的发生。

4.3 施工措施

入井前做好浮箍浮鞋的检查,并做静水压密封测试。充分做好通井工作,尽量将井底沉沙和岩屑循环干净;下套管过程中严格做好通径,防止井内落物,控制下放速度并及时灌浆;下到位后尽量控制循环时间和排量在浮箍浮鞋可承受范围内;此外,固井前通过放回水提前验证浮箍浮鞋反向密封情况,若失效则配高密度泥浆入井,平衡管内外压差。

4.4 选配特殊工具

针对一些特殊和复杂井况,可选配特殊工具。比如针对下入摩阻较大的大斜度井,可使用钻式浮鞋(如图9a),配合顶驱旋转装置可旋转通过缩径段等容易发生阻卡的位置,防止遇阻时下压过多重力对浮鞋造成损坏;针对页岩气水平井,由于使用清水替浆管内外压差过高,可选配关井阀和弹浮式浮箍的组合工具(如图9b);针对井壁不稳定、泥浆固相含量高的井况,可选择可滤式浮鞋(如图9c)配合自灌浆浮箍,下入过程中管外的泥浆在进入管内前经过过滤装置,可将大颗粒杂质筛除,防止卡死单流阀引起失效。

5 现场应用

国内某区块在进行139.7 mm套管固井施工作业时连续5口井发生注水泥结束后放回水不断流的情况。该区块井深3 300~3 600 m,井眼尺寸为215.9 mm。泥浆类型为饱和盐水钻井液体系,井温在90~110 ℃。使用139.7 mm金属式浮箍和浮鞋各1只,固井结束后正常碰压,放回水不斷流。经过反复加回压2次仍无效,最终选择憋压候凝。5口井的基本信息如表9。

从影响浮箍浮鞋的失效因素出发,结合5口井的实际情况分析,排除了温度、管内外压差以及循环排量和时间等因素,认为导致浮箍浮鞋失效的原因是盐水泥浆环境下金属式浮箍浮鞋的铝合金内套容易发生腐蚀。此外,该区块普遍存在易漏失地层,发生漏失后使用较多的颗粒状堵漏材料,容易发生卡死浮箍浮鞋单流阀的情况。针对性地提出使用浮球式浮箍+水泥式浮鞋的组合结构,通井时增加滤网并彻底将大颗粒堵漏材料循环干净等一系列措施,有效降低了该区块浮箍浮鞋失效发生的概率。

6 结论

1) 不同结构的浮箍浮鞋具有各自优缺点,在使用前需要根据井下环境合理选型,可以有效提高使用成功率。

2) 浮箍浮鞋的主要性能评价指标包括耐冲蚀、耐温和承压能力等。按照API SPEC 10F标准规定的对应等级进行性能评价测试,可有效提高入井使用的可靠性。

3) 影响浮箍浮鞋失效的因素包括井下环境、不当的施工操作和产品质量等。虽然失效无法完全避免,但可以采取相应的预防措施,降低浮箍浮鞋发生失效的风险。

4) 随着钻井技术的不断发展,高压气井等复杂井况越来越多,建议针对现场需求进行浮箍浮鞋气密封测试研究,提高浮箍浮鞋的性能等级。

参考文献:

[1] 毕雪亮, 李钢, 王鹏. 新型双合叶浮球式自灌浆浮箍设计与应用[J]. 石油矿场机械, 2014,43(4): 58-60.

[2] 姜向东, 朱和明, 孙文俊. 易钻浮箍浮鞋的研制及应用[J]. 石油钻采工艺, 2012,34(5): 107-110.

[3] 朱和明, 吴晋霞, 郭朝辉.浮箍和浮鞋失效原因分析及预防[J]. 石油矿场机械, 2013,42(8): 66-71.

[4] 张世文. 自动灌浆式浮箍浮鞋的设计[J]. 科技信息, 2009(23): 43-44.

[5] 陈新海, 豆惠萍, 王乐顶. 钻井用浮箍结构冲蚀安全优化数值模拟研究[J]. 安全与环境工程, 2019, 26(1): 170-176.

[6] 周战云, 李社坤, 秦克明. 高性能弹浮式套管浮箍的研制及在页岩气井的应用[J]. 石油钻探技术, 2016, 44(4): 77-81.

[7] 刘运楼, 李福德, 刘伟. 浮箍井下工作环境与失效分析[J]. 天然气与工业, 2006,26(12): 94-96.

[8] 杭忠俊, 顾业成. 浮球式自灌钻井液浮箍[J]. 石油矿场机械, 1994,23(6): 18-22.

[9] 应保庆. 自动灌浮箍现场应用及评价[J]. 石油钻探技术, 1996,24(2): 1-32.

[10] 张明昌. 固井工艺技术[M]. 北京:中国石化出版社,2007:33-35.

[11] 袁进平, 蔡俊林, 庄晓谦. 新型固井工具研制[J]. 石油钻采工艺, 2002,25(2): 67-68.

[12] The Anatomy of High Performance Float Equipment and Potential Failure Modes[R]. IADC/SPE-178876-MS, 2016.

[13] 付建红, 黄贵生, 杨志彬. 水平井套管扶正器合理安放位置计算[J]. 西南石油大学学报(自然科学版), 2008, 30(6): 89-91.

[14] API Recommended Practice 10F, Third Edition, April 2002[S].

[15] API Specification 10F, Fourth Edition, July 2018[S].