CRI-8型海洋平台岩屑回注造浆系统设计

2023-04-29高翔

摘要:在鉆井过程中返排的岩屑需要按照国家法律法规要求进行处理。早期使用甩干机或干燥筛处理岩屑,减少岩屑的含油率,满足排海要求,或运回陆地处理。近些年采用热解析方式处理钻井岩屑,但存在环保要求不达标、设备本质不满足海洋平台防爆要求等问题。研制了海洋平台岩屑回注造浆系统。介绍了该设备的总体结构、工作原理、控制系统及主要技术参数。针对破碎机、研磨泵的主要易失效部件做了有限元分析。试验及现场应用结果表明,该技术满足环保要求,也满足经济性要求,可在恶劣环境作业,适用于海洋平台油基钻井液岩屑的回注处理。

关键词:海洋平台; 岩屑回注; 破碎机; 研磨泵

中图分类号:TE951 文献标识码:A

doi:10.3969/j.issn.1001-3482.2023.03.005

Abstract:During the drilling process, the returned drilling cuttings need to be treated according to the requirements of national laws and regulations. In the early stage, a dryer or drying screen is used to reduce the oil content of drilling cuttings to meet the requirements for discharging into the sea, or transport them back to land treatment. In recent years, thermal analysis is also used to treat drilling cuttings, but the environmental requirements are not up to standard, and the equipment does not meet the explosion-proof requirements of offshore platforms. A slurry-making system for rock cuttings reinjection on an offshore platform was developed. The overall structure, working principle, control system and main technical parameters of the equipment were introduced. The finite element analysis was made for the main failure components of the crusher and grinding pump. The test and field application results show that the technology meets the requirements of environmental protection and the economy. It can be used in harsh environments and is suitable for the reinjection of cuttings from offshore platform oil-based drilling fluid.

Key words:offshore platform; reinjection of rock cuttings; crusher; grinding pump

在传统钻井和完井作业中, 没有对钻井岩屑进行很好的处理, 大量钻井废弃物随地排放, 所含有害化学物质对自然界造成严重污染[1-2]。钻井废弃物已被列入国家《危险废弃物名录》中HW08类危险废弃物[3]。随着环保意识的增强和环保标准的提高,岩屑处理成为各大油田急需解决的难题[4]。目前,陆地及海洋油田采用的钻井废弃物处理方法主要有直接排放、集中环保处理、循环回收再利用、化学处理、生物处理、焚烧、填埋、固化处理、回注、热解析等。海洋油田油基废弃物的处理难度更大,通过对国外海上钻井废弃物各种处理方法比较以及工程案例分析, 将废弃物研磨成细小颗粒并高压回注到地层内的方式是海上油田处理钻井岩屑的有效手段, 不仅成本低, 还可以实现废弃物零排放[5-6]。

岩屑回注(CRI)技术[7]是将研磨成细小颗粒的岩屑与液体(水、化学添加剂)以及稠化剂配制成悬浮液,并注入到地层中[8-9],其悬浮液由岩屑、水、添加剂、钻井液及交联剂等混合而成[10]。该技术是20世纪80年代开始研究,在美国阿拉斯加的普拉德霍湾油田得到首次应用,并获得成功。英国石油公司首次进行套管环空回注试验,并取得技术突破[11]。国内于2011在蓬莱19-3油田首次采用岩屑回注技术,并取得成功[4]。岩屑回注的重要工序是岩屑的研磨、造浆。本文研究了相关设备的结构、工作原理、控制方式,可以保障岩屑回注的顺利进行。通过分析核心部件,可很大程度提高设备的使用寿命。

1 岩屑回注造浆系统的结构组成

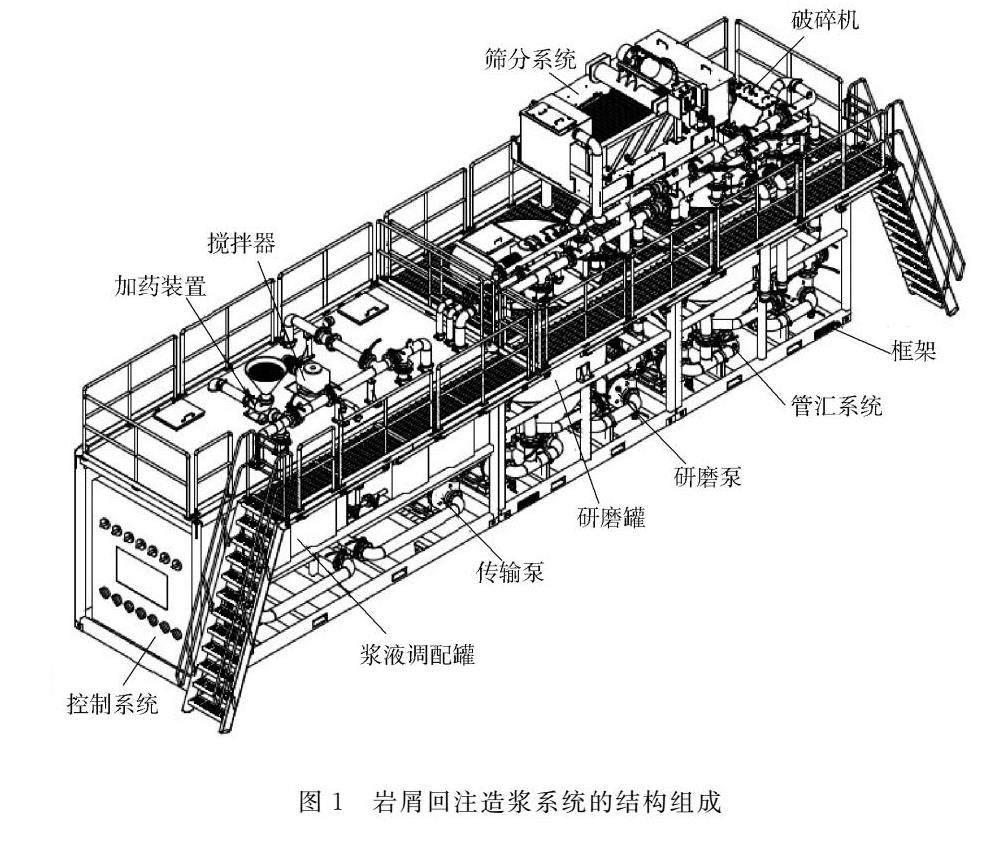

岩屑回注造浆系统主要由研磨罐、浆液调配罐、破碎机、研磨泵、传输泵、筛分系统、搅拌器、加药装置、管汇系统、框架及控制系统等几大部分组成,如图1所示。该系统能够实现手动和全自动控制,可将钻井岩屑破碎、研磨、筛分,与添加剂等进行调配,并回注到地层[9,12]。

2 工艺原理

岩屑回注造浆系统的工艺流程如图2所示。从固控系统收集到的岩屑被输送至粗磨橇,通过搅拌器将粗磨罐内海水与岩屑混合,使岩屑不沉降,并使用研磨泵进行液体循环。研磨一段时间后,通过阀门切换,将研磨后的液体泵送至筛分系统,由振动筛进行筛分。筛分出的大颗粒固相再次进入粗磨罐继续研磨、循环,筛分出的液相进入细磨罐。海水与岩屑混合后,可以用破碎机辅助研磨泵进行岩屑破碎。当大颗粒岩屑较多时,研磨泵将混合后液体泵至破碎机进行破碎,破碎后的固相进入粗磨罐继续研磨、循环。细磨罐对粗磨罐来料继续进行循环研磨,内设搅拌器防止岩屑沉积。当浆液密度检测合格后,将浆液泵送至浆液调配罐。浆液调配罐内的搅拌器可防止浆液内固相沉降。从外部向罐内添加交联剂,搅拌均匀,检测密度及黏度满足要求后,使用传输泵将浆液供给回注泵,或回注泵自吸浆液。上述流程由控制系统完成操作,实现岩屑造浆[11]。

3 控制系统原理

控制系统需要控制好回注浆体密度、黏度、静切力等流变参数,以便输出稳定合格的回注浆液。该系统参照以下参数作为控制基准[13]:固相含量为15%~30%,固相颗粒粒径不大于300 μm。浆液的表观黏度为30~160 mPa·s,随剪切速率呈阶段分布。

控制系统由固相研磨子系统、胶黏配比子系统和成品配浆子系统3部分组成。为保证浆体有较好的流变性和岩屑悬浮能力,回注浆体应携带合理含量的岩屑颗粒,且需要注入稠化剂来调整,因此,3个子系统之间相互影响、相互制约,这3个子系统在整个造浆自动控制系统中的逻辑结构关系如图3所示。

图3中,在预设目标黏度和密度范围之后,PLC系统自检。自检通过后,会启动固相研磨子系统和胶黏配比子系统,分别配制符合预设参数的岩屑基液和胶黏基液。当这2个子系统完成工作后,控制系统进入成品配浆子系统。当岩屑黏度与密度均符合预设参数时,单次控制循环流程结束,系统进行下次循环流程。

3.1 固相研磨子系统

固相研磨子系统包括岩屑基液密度参数预设、修正流程以及研磨稳定运行流程,如图4所示。该系统根据预设的岩屑基液密度值,初始化设定进水泵速率、进料泵速率、研磨泵负载率和速率以及破碎机负载率和速率。在完成电气检测后启动各部件,开始修正流程。系统采集研磨循环管汇上密度计输出的基液密度数据,与进水泵速率、进料泵速率一起建立数学模型,对进水泵速率和进料泵速率进行快速修正。修正过程中,研磨泵负载率和速率以及破碎机负载率和速率等设定参数保持不变,可手动调节子系统密度控制PID算法的控制系数Kp,Ki,Kd,解决修正周期长、输出不稳定和系统动态性能不足的问题。

3.2 胶黏配比子系统

胶黏配比子系统包括胶黏基液黏度参数预设、修正流程以及配比稳定运行流程,如图5所示。该系统根据预设的胶黏基液黏度值,初始化设定进水泵速率、干添泵速率、药剂罐搅拌器个数及搅拌速率和溶胀时间,启动进水泵、干添泵和搅拌器,开始修正流程。系统采集循环管汇上黏度计输出的胶黏基液黏度值,与进水泵速率、干添泵速率一起建立数学模型,对进水泵速率和干添泵速率进行快速修正。

3.3 成品配浆子系统

成品配浆子系统包括成品岩屑浆液密度值、黏度值参数预设、修正流程以及配浆稳定运行流程,如图6所示。该系统根据预设的成品岩屑浆液密度值和黏度值,初始化设定岩屑基液输出研磨泵的输出速率、胶黏基液输出离心泵的输出速率以及浆液调配罐搅拌器搅拌速率,启动上述各泵和搅拌器,开始修正流程。岩屑基液密度在固相研磨子系统中按密度值上限配制。根据实验室测试结果,岩屑基液与胶黏基液混合后,在达到通用回注需求的黏度值时,密度值会下降,但下降值并不明显,因此,在成品配浆过程中,成品配浆子系统将保持岩屑基液输出研磨泵的输出速率不变,只对胶黏基液输出离心泵的输出速率进行修正。

该系统采集浆液调配罐循环管汇上黏度计输出的实时黏度,与胶黏基液输出离心泵的输出速率一起搭建数学模型,对胶黏基液输出离心泵的输出速率进行快速修正。

4 主要技术参数

岩屑回注造浆系统共分成3个撬块,分别为粗磨橇、细磨橇、浆液调配橇,外形尺寸分别为:3 500 mm×2 438 mm×3 350 mm、3 500 mm×2 438 mm×3 350mm、6 500 mm×2 438 mm×3 350 mm。

最大岩屑处理能量为12 m3/h;浆液固体颗粒粒径 ≤300 μm;成品浆液密度为1.4~1.6 g/cm3。

5 主要特点

1) 具有结构紧凑、转场性好、操作方便等优点。

2) 核心部件采用耐磨工艺,有效提高设备使用寿命。

3) 切換管汇阀门,可满足多种作业需求。

4) 配置各节点探测传感器,有效分析及控制设备运行。

5) 控制逻辑冗余设计,确保设备的安全可靠性和操作简单化。

6 关键部件分析

6.1 破碎机

破碎机采用锤式结构,其结构简单、破碎比大,适用物料多。但是,大颗粒物料对锤臂的冲击较大,其失效部件主要集中在转臂上。破碎机模型和转臂仿真模型如图7所示。

对转臂仿真模型采用有限元分析,其材料属性为Q690,对其中心的六面形孔采用固定约束,在两端顶部的挡板处施加240 N·m的转矩,采用高品质网格,网格单元大小为8.37 mm,网格单元总数9 956,转臂仿真模型网格划分如图8所示。

破碎机转臂的仿真分析结果如图9所示。

在图9a的应力云图中,转臂根部的应力值最大,特别是中间固定盘与转臂连接处应力达到3.25 MPa的最大值,该值小于屈服应力。图9b的位移云图中,转臂顶部的位移值最大,其最大位移值为0.049 mm,位移值在可接受范围内。图9c的应变云图中,转臂根部的应变值最大,其最大应变与最大应力相对应,该应变值可接受。

通过有限元分析,应力、位移及应变在可接受范围内,但转臂与中间固定盘的结合处改为大圆角的圆弧过渡会更合理,也可通过增加转臂厚度来加强,但需要考虑整体重力及能耗等因素。因转臂顶部锤板的尺寸较小,对转臂的受力影响不大。转臂运行中会与岩屑颗粒发生高速撞击,在转臂、锤板的受冲击面采用了焊接硬质合金的工艺,进一步改善破碎机转臂的性能及寿命。

6.2 研磨泵

研磨泵是基于离心泵开发的,考虑离心泵实体结构,基于DPM模型模拟流场中的离散相,对离心泵内流场进行数值模拟,分析中同时考虑流体和岩屑2种介质,同时考虑转动速度,得到岩屑颗粒运动轨迹和对叶片的冲蚀磨损规律。

6.2.1 仿真模型及网格划分

根据泵壳、叶轮、泵轴、吸入排出口的几何关系建立离心泵水力仿真模型,入口、出口、叶片编号如图10所示。

根据仿真模型总体尺寸对水力模型进行网格划分,应用四面体单元,网格数量为944 416,流场网格模型如图11所示。

6.2.2 边界条件

材料数据如表1所示。

参数边界条件设置:排量2.5 m3/min,采用速度入口;出口0.3 MPa,采用压力出口;叶轮转速1 480 r/min;液体和岩屑体积比为10∶1.5。为模拟叶轮转动,设置滑移边界,模型网格交界面如图12所示。

为实现岩屑冲蚀效果,采用DPM离散项模型,选择冲蚀/堆积物理模型;计算时壁面考虑离散项反射参数影响,同时考虑重力加速度;流动模型采用RNG k-e模型;采用压力基求解器,使用SIMPLE算法,为提高计算精度选用二阶迎风格式。

6.2.3 计算结果分析

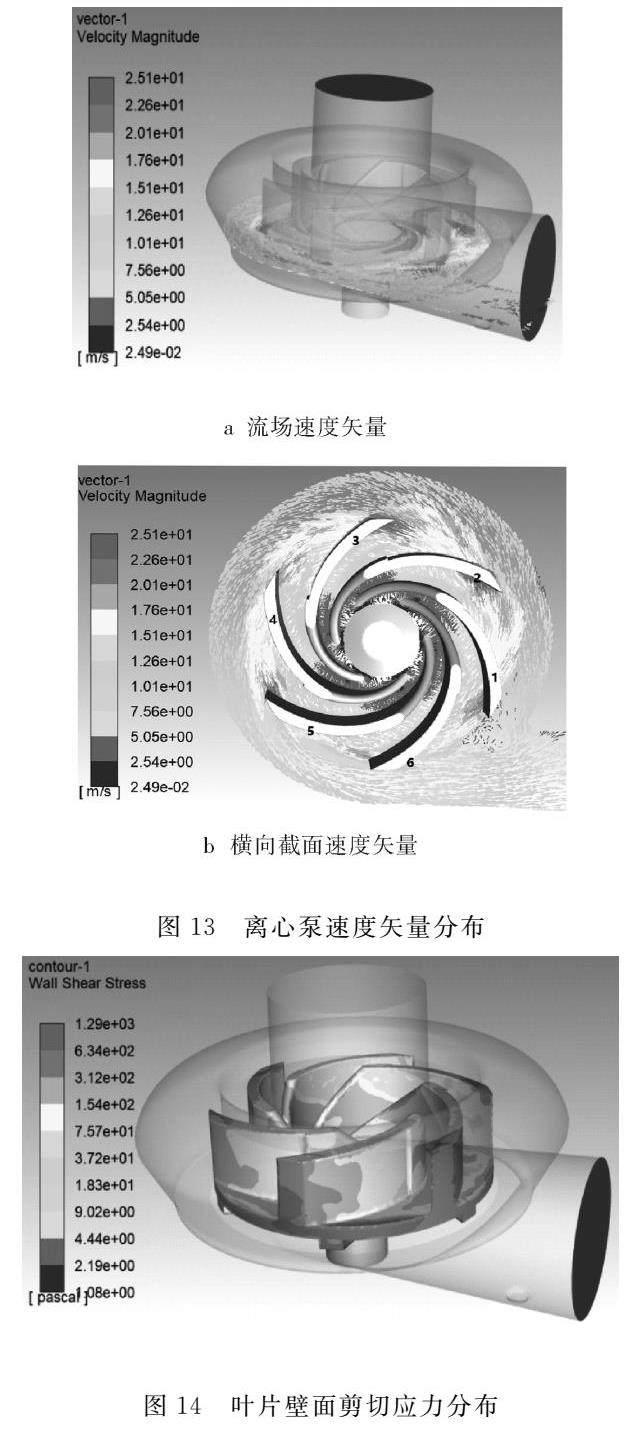

图13为速度矢量图。截取离心泵横向截面,观察截面处速度分布,靠近叶片后缘处的流速最高。沿叶轮转动方向,序号1~3叶片的周边最大流速逐渐增加,高速区域变大,最高流速25.1 m/s;序号4~6叶片处流速降低,高速区域减少,序号6叶片处流速最低,距离出口最近的序号1叶片后缘处有漩涡产生。

图14 为流体对叶片壁面作用的剪切应力图,序号6叶片后缘附近区域承受的壁面剪切力最大,为1 290 Pa。

图15为岩屑及流体对叶轮的冲蚀磨损率。从图15中可以看出,冲蚀严重的部位主要集中在叶片前缘,叶片的工作面和背面受冲蚀影响较轻。6个叶片前缘受到冲蚀作用影响不同,序号1叶片前缘冲蚀面积最小,主要集中在叶片前缘根部,序号1~6叶片前缘磨损面积逐渐增大,序号6叶片前缘顶部与轮缘过渡区域冲蚀最为严重。

粗颗粒大多与叶片前缘相撞,故质量大的颗粒会对叶片进口部位产生严重撞击磨损,粒径增大,在叶片工作面进口处形成点状的冲击式磨损。细颗粒易在工作面出口处集中磨损叶片,造成叶片后缘部分的快速磨蚀破坏,粒径减小,在叶片工作面靠近出口处形成条状的擦伤式磨损。颗粒质量分数对磨损率影响显著,对磨损形态和位置没有影响。转速增高会加大叶片压力面的磨损。

针对仿真计算结果可优化设备流程,先经过破碎机将粗颗粒细化,降低叶片前部的磨损,同时在易磨损面焊接硬质合金颗粒,增强抗研磨性能,延长叶片寿命,并优化了研磨泵的转速,使其在最合理的范围运行。

7 试验结果

岩屑回注造浆系统于2022-06在江汉采油厂下属潜江市后湖水基泥浆处理站进行现场应用。江汉采油厂所属井产生的钻井水基岩屑运回处理站,再将岩屑提取供给岩屑回注造浆系统进行处理。现场作业中,共处理成品浆液1 140 m3,密度1.33~1.36 g/cm3,黏度42 mPa·s,成品浆液中岩屑的粒径≤300 μm。

对研磨泵做了叶轮和蜗壳的厚度磨损测量,并测量了叶轮外径尺寸。试验中研磨泵1和研磨泵4为常开,主要测试这2个泵并记录数据。叶轮厚度及外径尺寸变化如表2所示。

研磨泵蜗壳厚度磨损量如图16所示。

现场作业证明,设备整体性能满足设计参数要求,长时间运行稳定可靠,关键部件性能及使用寿命超过设计指标。

8 结语

介绍了海洋平台现有钻井废弃物处理方法及不足。设计制造了岩屑回注造浆系统。该装置具备自动化控制、使用寿命长、环保等级高等优点。

岩屑回注的关键在岩屑的造浆,通过岩屑的循环破碎、研磨及筛分,并由控制系统进行精确控制,保障了造浆浆体的密度、黏度、静切力等流变参数的可靠,使岩屑回注顺利进行。造浆系统的核心部件为破碎机、研磨泵。通过主要部件失效的有限元分析,对破碎机、研磨泵主要失效部件进行了优化设计及结构加强,保障了造浆系统的使用寿命。现场试验应用结果表明,该装置满足油基岩屑环保处理要求。

参考文献:

[1] 胡小刚,康涛,柴占文,等.国外钻井岩屑处理技术与国内应用研制分析[J].石油机械,2009,37(9):159-161.

[2] 吴坤坤,石大磊,张明,等.海洋平台钻井岩屑存储输送装置的设计与分析[J].自动化与仪表,2022,37(3):70-75.

[3] 高翔.海上机械式岩屑热解析处理装置[J].化学工程与装备,2020(10):158-159.

[4] 蒋振伟,李宝军,张建斌.厄瓜多尔Tambococha 油田岩屑回注技术分析与应用[J].钻采工艺,2019,42(3):27.

[5] 李文忠,雷光伦,姚传进,等.海上钻井岩屑回注地层裂缝扩展研究[J].科学技术与工程,2012,12(2):300-302.

[6] 项先忠,赵雄虎,何涛,等.岩屑回注技术研究进展及发展趋势[J].中国海上油气,2009,21(4):267-271.

[7] Stefan T Orszulik.Environmental Technology in the Oil Industry[J].Springer Netherlands,2007,1(2):127-145.

[8] 王笑雨,张可霓,郭朝斌,等.岩屑回注的数值模拟方法[J].水文地質工程地质,2015,42(6):137-144.

[9] 李斌,耿铁,张贵磊,等.岩屑回注技术及其在我国海洋油气田应用前景展望[J].海洋工程装备与技术,2019,6(Suppl):349-354.

[10] 熊菲,王勇,张国庆,等.岩屑回注技术在渤海海上油田的应用[J].石油天然气学报,2014,36(9):171-174.

[11] 严忠,文建勋,王委.厄瓜多尔ITT区块岩屑回注技术[J].复杂油气藏,2021,14(1):102-106.

[12] 安文忠,陈建兵,牟小军,等.岩屑回注技术及其在国内油田的首次应用[J].石油钻探技术,2003,31(1):22-25.

[13] 余勇刚,代家林,朱战兵,等.钻屑回注技术[J].天然气勘探与开发,2009,32(4):60-64.

[14] 郑灵先,常德玉.岩屑回注技术在厄瓜多尔ITT油田钻井过程中的应用[J].中国石油石化,2017,8(1):81-84.

[15] 李厚铭,李学军,张福铭,等.国外油田钻井废弃物回注处理技术进展[J].科学技术与工程,2012,12(28):7318-7322.