钻井泵十字头表面耐磨性增强技术及对比分析

2023-04-29李晓康徐斌荣袁亮肖虎张小龙刘海峰

李晓康 徐斌荣 袁亮 肖虎 张小龙 刘海峰

摘要:钻井泵的十字头易磨损失效,目前主要采用表面改性技术来提高其耐磨性能。针对巴氏合金浇注、电弧喷涂、等离子喷焊和高速激光熔覆4种表面改性技术,从磨损机理、涂层结合强度、涂层材料及质量等技术角度对其进行对比分析。分析结果可为钻井泵十字头的表面耐磨技术评价体系建立及其应用提供参考。

关键词:钻井泵; 十字头; 耐磨性; 表面改性; 技术

中图分类号:TE926.06 文献标识码:A

doi:10.3969/j.issn.1001-3482.2023.03.003

Abstract:The crosshead of drilling pump is prone to wearing failure. The surface modification technology is mainly used to improve its wearing resistance. Four surface modification technologies, including babbitt alloy pouring, arc spraying, plasma spray welding and high-speed laser cladding were compared and analyzed from the technical perspectives of wear mechanism, coating bonding strength, coating material and quality. It provides a reference for the establishment and application of the evaluation system of the surface wear resistance technology of the drilling pump crosshead.

Key words:drilling pump; crosshead; wear resistance; surface modification; technique

钻井泵的十字头工作时,在金属导板内做高速直线往复运动(如图1所示),在服役过程中不可避免要与导板发生相对摩擦,造成表面磨损,从而影响其使用寿命[1]。随着高压喷射钻井技术的发展,钻井泵技术在向高压、高功率方向发展[2],对十字头的使用工况和耐磨性能提出了更高的要求。

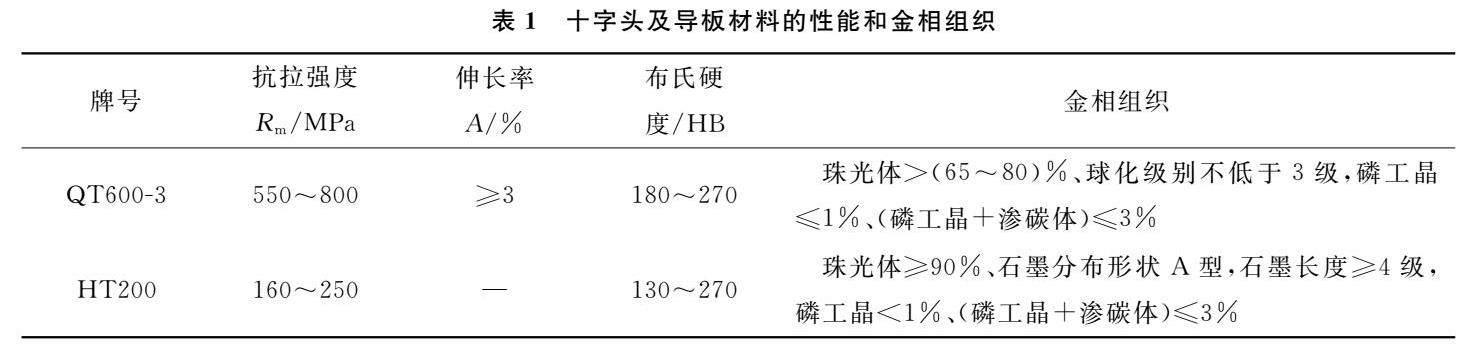

十字头本体通常采用QT600-3球墨铸铁整体铸造而成,导板采用HT200铸铁材料加工,材料性能和金相组织如表1所示。

十字头与导板采用不同材质和不同表面硬度(硬-软)构成摩擦副。在钻井泵工作过程中,通过导板(软质相)的摩损失效及更换,以保证十字头的耐磨性和服役寿命。在使用中发现,十字头摩损失效的情况时有发生,原因较为复杂,且十字头与导板同时磨损的状况较为常见。

十字头表面改性技术是通过化学、物理的方法,在工件表面制备高耐磨性的涂层,增加十字头的耐磨性。本文在分析十字头磨损机理的基础上,对适用于十字头的多种表面改性技术进行对比分析,以增加对十字头表面耐磨技术的理解,为提高钻井泵十字头的耐磨性能提供技术借鉴。

1 钻井泵十字头的磨损机理

正常状态下,十字头与导板之间是间隙配合,且间隙中存在润滑油,以实现相对运动时的油润滑。当钻井泵在重载荷下工作,或装配不当时,十字头局部位置间隙变窄,并与导板表面直接接触,使得润滑油膜被破坏,从而造成摩擦副之间的干摩擦[3]。在往复滑动过程中,因局部高接触应力,使得摩擦副表面出现应力集中,产生疲劳磨损。长期干摩擦也会在金属间产生高温,使得局部粘着。由于相互滑动,使粘着处撕裂,形成粘着磨损,在导板上表现为撕裂性破坏,出现较深的犁沟形貌。同时,相对滑动的十字头、导板之间,来源于微观不平的接触面高点脱落

和硬质颗粒在摩擦时以“第三体”的形式被垂直分压力压向摩擦面,使磨粒与摩擦面产生相对滑动、切削和刮擦摩擦面,产生磨粒磨损(如图2所示)。在上述综合磨损机理的作用下,最终造成十字头和导板表面严重磨损。

2 4种十字头表面改性技术及特点

目前,增强十字头耐磨性的表面改性技術主要采用巴氏合金浇注、表面热喷涂、等离子喷焊和激光熔覆4种工艺技术。

2.1 巴氏合金浇注技术

巴氏合金是具有减摩特性、低强度的轴承合金,其组织特点是在软相基体上均匀分布硬相质点。在磨合后,软基体内凹,形成微小间隙,成为贮油空间和润滑油通道,利于减摩;硬质点外凸起支承作用,有利于承载[4]。巴氏合金主要分为锡基合金和铅基合金,十字头通常选用强度、硬度及耐蚀性较高的锡基合金,常用牌号有ZSnSb11Cu6、ZSnSb8Cu4,化学成分及性能如表2所示。

由于巴氏合金的熔点较低,通常采用人工静态浇注或离心浇注在十字头外表面,形成双金属壳体。为了保证巴氏合金涂层与十字头有效粘合,需要在浇注前对结合面进行挂锡处理,形成渗透过渡区(即挂锡—巴氏合金浇注法),以增加结合力。其主要工序为:十字头表面清洗-挂锡-合金熔炼-浇注。为了进一步增强巴氏合金涂层的结合强度,部分十字头与涂层结构设计中引入了燕尾槽结构(如图3所示)[5],其原理是涂层在离开十字头表面趋势力P作用时,燕尾槽斜面反向作用压紧力N,阻止其离开,从而提升十字头与涂层的结合强度。此工艺方案的缺点是增大了十字头浇注表面的加工量和难度,并使涂层厚度增加,实际应用效果不佳。

十字头表面浇注巴氏合金涂层主要存在以下问题:

1) 十字头与涂层结合强度低,且工艺要求决定涂层厚度较厚,一般要求加工前的涂层厚度≥5 mm。

2) 工序较为复杂,且自动化程度低,涂层质量不稳定,良品率不高。

3) 涂层质量较差,易出现脱层、开裂及隐形气孔,且加工时才能彻底暴露[6、7],主要是合金熔化、冷却及合金流动性规律难以掌控导致。

2.2 表面热喷涂技术

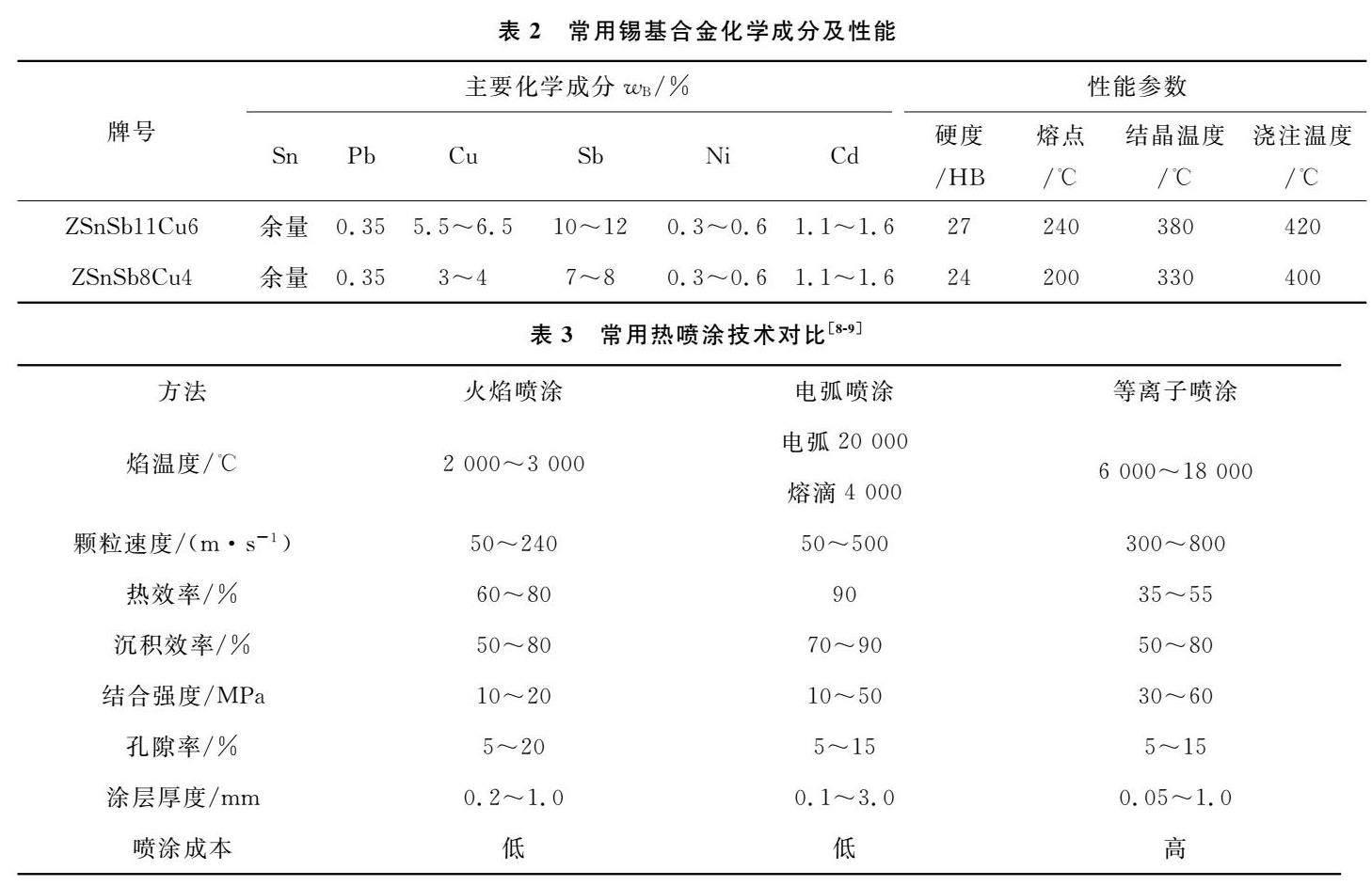

热喷涂技术按照热源类型可分为火焰喷涂、电弧喷涂和等离子体喷涂,其主要技术对比如表3所示。

基于十字头产品特性,根据常见热喷涂涂层结合强度、沉积效率、涂层厚度等技术要素进行对比分析,十字头热喷涂适用技术主要以电弧喷涂为主。电弧喷涂是指借助电弧燃烧的热能熔化金属丝材,利用压缩空气压力把熔化金属雾化成金属颗粒并形成喷涂束流,沉积在工件表面,其工作原理如图4所示。

十字头表面电弧喷涂通常采用巴氏合金线材。由于巴氏合金自身熔点较低,电弧喷涂过程中易于发生严重氧化(≥600 ℃),甚至过熔流动,需要严格控制焰流及涂层温度,致使喷涂效率降低。为了提升生产效率,便于材料采购,十字头表面电弧喷涂工艺采用熔点更高的锡青铜合金线材。锡青铜合金具备较高的疲劳强度、耐磨及干摩擦条件下的自润滑性,可适应250 ℃以下的高速、重载工况。电弧喷涂常用线材牌号SnSbCu84(巴氏合金)和CuSn6(锡青铜合金)化学成分如表4所示。

为了提升十字头与电弧喷涂涂层的结合强度,电弧喷涂打底层采用Ni-5%Al合金作为中间过渡涂层,过渡层厚度约为0.1~0.2 mm[10]。十字头表面电弧喷涂主要工序为十字头表面清洗-喷砂处理-过渡层电弧喷涂(Ni-5%Al)-电弧喷涂巴氏合金(或锡青铜)—外表面熔覆。

根据油田现场反馈,经电弧喷涂处理的十字头涂层在长期服役条件下仍易于发生涂层剥落现象(如图5所示)。分析原因是:

1) 热喷涂技术条件下,涂层与基体结合方式以机械结合为主,相较于喷焊/堆焊等冶金结合方式,涂层与基体结合强度较低,复杂工况下(干摩擦)易于造成十字头表面涂层脱落。

2) 巴氏合金比十字头采用的铸铁材料的线膨胀率大,在涂层凝固过程中内部易形成隐形开裂源。

3) 涂层抗疲劳强度不足,在交变载荷下容易产生裂纹并延展,从而致使裂纹区域涂层整片脱落。

2.3 等离子噴焊技术

等离子喷焊是以等离子弧作为热源加热工件形成表面熔池,同时将粉末合金送至弧柱中加热至熔化(或半熔化)状态,由焰流喷射至熔池中,待等离子弧离开后凝固形成高性能焊层的表面改性技术[11],其工作原理如图6所示。由于等离子喷焊具备焊层组织致密,熔覆速度快,且焊层与工件呈冶金结合,强度高等优势,目前成为钻井泵十字头增强耐磨性的主流技术。等离子喷焊主要工序为:工件表面预处理-预热-喷焊(喷粉和重熔)-后热处理。

现阶段十字头等离子喷焊主要存在以下问题:

1) 十字头材料的选择。由于等离子喷焊近似焊接过程,因此要求十字头材料具备良好的焊接性。QT600-3材料在焊接过程中易形成白口组织,硬度高且脆化严重;其表面易形成(Fe,Si)XOy氧化膜,熔点高,阻碍基体与喷焊层的润湿性和互溶。此外,铸铁与铜焊接过程中热影响区易产生热裂纹,且疏松铸铁组织中游离态石墨易与O、H形成气孔,均会造成喷焊与基体结合强度的降低[12-13]。因此制造中应选用焊接性好且力学性能接近的铸钢材料(如ZG270-500)进行代替。应当指出的是,常规十字头选用铸铁材料是基于良好的综合力学性能(强度、屈强、铸造性和抗振性),因此需根据产品工况综合评估,而不以焊接性为唯一指标。

2) 喷焊材料的选择。等离子喷焊中由于存在焊层材料熔化、凝固(冶金结合),要求喷焊材料具有良好的自熔性,同时与基体材料具有良好的物理及冶金相容性;铁基材料与巴氏合金由于Fe与Sn/Pb晶格差异性较大,熔化、凝固过程中只能有限固溶,结合面无法形成有效涂层。Fe与Cu晶格相近,液态时无限互溶,固态时有限互溶且不形成金属间化合物,而且铜合金具备良好的自润滑性和摩擦性,因此制造中选用成熟的锡青铜粉末合金作为喷焊材料。

基于上述分析,针对等离子喷焊锡青铜技术方案进行试验。试验选用QT600-3和ZG270-500两组基体材料,采用CuSn8合金粉末(化学成分如表4所示)进行等离子喷焊。十字头工作时以往复运动为主,其主要为剪切力作用,因此依据GB/T 13222-1991 《金属热喷涂层剪切强度的测定》进行3组测试,作为喷焊层结合强度的评价指标。试样尺寸为36 mm×10 mm,喷焊层厚度为2 mm,如图7所示。

剪切强度试验结果如图8所示,QT600-3基体材料等离子喷焊锡青铜的结合强度τ平均=93 MPa,ZG270-500基体材料的结合强度τ平均=130 MPa,二者的结合强度均高于电弧喷涂涂层结合强度的典型值为10~50 MPa,且ZG270-500基体材料的结合强度明显高于QT600-3基体材料。同时对QT600-3材料喷焊层加工时发现,其加工面局部存在明显的气孔聚齐(如图9所示),且趋向于结合面深度方向数量增加。

综上所述,十字头表面等离子喷焊锡青铜的技术方案具有可行性和强度优势,但十字头材料应以铸钢件为主。由于喷焊温度较高,工件存在局部退火现象,对于后续的热处理工艺应进行针对性的研究。

2.4 高速激光熔覆技术

激光熔覆技术是利用高能密度激光束照射工件表面及同步送置的合金粉末,使其形成熔池并快速凝固,获得与基体冶金结合的致密性覆层[14]。目前主流的发展趋势为高速激光熔覆技术(其工作原理如图10所示),即通过改变激光束、粉末和熔池的汇聚位置和能量分配,在熔池之上将粉末熔融,减小粉末在熔池熔化时间[15],以达到提高熔覆速率和表面质量的目的。二者技术对比如表5所示。

高速激光熔覆技术与等离子喷焊等技术相比,具备以下优势:

1) 熔覆热影响区及工件变形小。

2) 熔覆层晶粒细小,结构致密,冶金结合强度更高。

3) 熔覆层稀释率低,有效降低覆层设计厚度,且表面成型质量优异。

4) 高速激光熔覆技术在钻井泵柱塞上已得到批量化应用(如图11所示),具备技术借鉴。因此,高速激光熔覆技术应用于十字头表面改性具备显著的应用潜力。

现阶段十字头表面高速激光熔覆主要存在以下技术难题:

1) 由于铜合金导热率和反射率较高,工作时对激光器光学元件反射和损耗严重,而巴氏合金熔点过低,因此常规十字头表面改性材料均难以适用高速激光熔覆。

2) 激光熔覆材料体系以自熔性合金粉末(Co/Ni/Fe基)和陶瓷及复合粉末为主[16],熔覆层硬度较高,需要对十字头摩擦副配型和磨损机理进行研究,目前缺乏该方面的工作,进而影响该技术的生产应用。

2.5 十字头表面改性技术选择

通过十字头表面改性技术的工艺、特点及适用性分析,在技术应用时应遵循3方面原则:

1) 为了提升涂层结合强度,要求基体与涂层冶金结合,以等离子喷焊和高速激光熔覆为宜。

2) 从十字头摩擦副匹配及工况分析,要求采用成熟的铜合金自润滑体系涂层,以等离子喷焊为优,电弧喷涂次之。

3) 从降低稀释率,同时使涂层组织致密,表面平整光滑,以高速激光熔覆为优,等离子喷焊次之。综合考虑,适用于十字头表面改性的最优工艺技术是等离子喷焊技术。

3 结语

针对钻井泵十字头磨损问题,本文对比分析了巴氏合金浇注、电弧喷涂、等离子喷焊和激光熔覆4种十字头表面改性技术,从磨损机理、涂层结合强度、涂层材料体系及质量等角度对其进行分析评价,最终确定等离子喷焊技术方案可作为目前十字头表面改性最有应用价值的技术,而高速激光熔覆技术具备显著的应用潜力,应予以关注。

参考文献:

[1] 郭茂磊,何建春,刘敏,等.钻井泵十字头导板修复工艺研究[J].设备管理与维修,2018(15):56-57.

[2] 赵隽海.1600型五缸钻井泵动力端的研究[D].兰州:兰州理工大学,2012.

[3] 刘战锋,李俊.十字头和导板摩擦失效原因分析[J].电子世界,2014(18):355.

[4] 南飛艳,耿建成,马晓琴,等.十字头滑块端面锡基合金浇注研究[J].热加工工艺,2013,42(15):60-62.

[5] 张兴发,黄顺俊.天然气压缩机十字头摩擦层和本体的选材及结合形式[J].石油机械,1997(3):5-7.

[6] 陈丽娟,刘剑,张连芝.影响轴瓦巴氏合金浇注质量的因素及改进措施[J].沈阳工业大学学报,2002,24(3):193-195.

[7] 王建国.巴士合金十字头浇注气孔缺陷的改进[J].电子制作,2014(22):19-20.

[8] 李传启,李新德.浅谈热喷涂技术的功用及工艺特性[J].装备制造技术,2010(8):98-100.

[9] 中国机械工程学会焊接学会.焊接手册:第1卷:焊接方法与设备[M],北京:机械工业出版社,2015:782-789.

[10] 朱元朝,张双胜,李岗,等.浅谈泵十字头喷涂滑履材料的工艺实践及应用[J].科技创新导报,2013(18):67-68.

[11] 张磊.铝青铜合金粉末等离子弧堆焊工艺的研究[D].北京:北京工业大学,2016.

[12] 蔚晓嘉,赫虎在,郭治安.自熔性铜粉与铸铁喷焊结合的界面研究[J].太原理工大学学报,2007(5):408-411.

[13] 韩秋华,王瑞权,王雨怀.表面喷焊对铸铁表面组织和性能的影响[J].大型铸锻件,2010(1):4-8.

[14] 李晓康.不锈钢激光熔覆Mo2C/Co基合金涂层组织与性能研究[D].兰州:兰州理工大学,2012.

[15] 张津超,石世宏,龚燕琪,等.激光熔覆技术研究进展[J].表面技术,2020(10):1-11.

[15] 董世运,马运哲,徐滨士,等.激光熔覆材料研究现状[J].材料导报,2006(6):5-9.