特殊螺纹油管接头现场端接箍胀大原因分析

2023-04-29高连新王成许雷明

高连新 王成 许雷明

摘要:针对某西部油田商检时发现的特殊螺纹油管接头现场端接箍胀大问题,进行调查研究、有限元分析、上扣验证试验和密封验证试验。结果表明:特殊螺纹油管接头工厂端上扣后,现场端接箍的螺纹中径胀大很小,但密封面直径胀大较大;接头的壁厚越厚、上扣转矩越大、拐点转矩越低和台肩宽度越窄,密封面直径胀大就越明显。研究还发现接箍过大的胀大量会导致接头密封失效。为防止接箍胀大而影响密封性能,建议生产厂严格控制拐点转矩、适当延长转矩台肩宽度,并将这两项指标列入检验标准; 同时,建议油田制订验收标准时限定接箍密封面直径胀大量,并据此调整验收标准的公差范围。

关键词:油管接箍; 特殊螺纹接头; 胀大; 分析

中图分类号:TE931.207 文献标识码:A

doi:10.3969/j.issn.1001-3482.2023.03.002

Abstract:The field end coupling expanded significantly was founded during the tubing premium connections at a western oilfield. Investigation and research, finite element analysis, deduction verification test, and seal verification test were conducted. The results show that after the factory end of the tubing premium connection is made up, the pitch diameter expansion on coupling field end is very small, but the seal diameter expansion is quite large, and the thicker the pipe wall thickness, the greater the makeup torque, the lower the shoulder torque, and the narrower the torque shoulder width, the expansion is more obvious. The research also found that the expansion of the coupling has a notable impact on its seal performance, and excessive expansion will lead to joint seal failure. In order to prevent the coupling expansion from damaging its seal performance, it is recommended that the manufacturers should strictly control the makeup torque, extend the width of the torque shoulder, and take these two parameters under control. It is recommended that the oilfield formulates the inspection and acceptance of the coupling seal surface diameter expansion to limit the cover diameter accordingly.

Key words:tubing coupling; premium thread connection; expansion; analysis

特殊螺紋接头一般包括连接螺纹、转矩台肩和金属/金属密封结构。由于金属/金属密封结构使接头具有良好的密封性能,被广泛用于天然气井的开采[1-3]。为保证接头的密封性能,需要严格控制密封面直径的加工公差,因此,密封面直径是特殊螺纹接头生产时重点控制、商检时重点检验的项目。

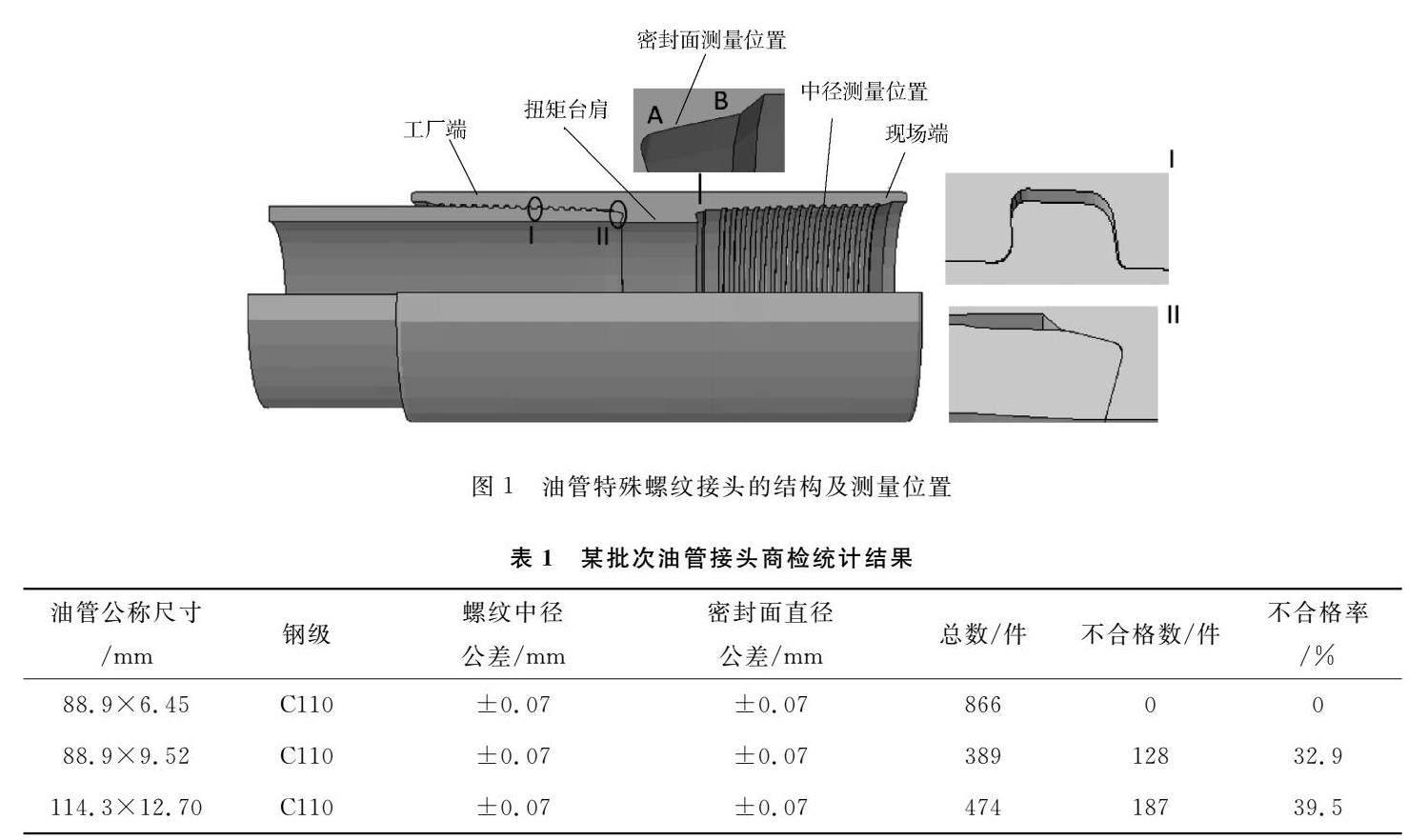

某西部油田在对某批次88.9 mm和114.3 mm油管的特殊螺纹接头进行商检时(其结构和测量位置如图1所示),发现接箍现场端的密封面直径有明显的胀大现象,部分接头密封面直径的检验结果超出了商检标准。

从调取的工厂检验记录看,接箍现场端的密封面直径在工厂端上扣前检验是合格的,因此怀疑是工厂端上扣引起了现场端接箍胀大。但是,还存在以下疑问:

1) 既然现场端接箍胀大,为什么螺纹中径没有出现不合格?

2) 现场端接箍胀大量受哪些因素影响?

3) 这种由于一端上扣导致的胀大对接头的密封性能有多大影响?

为找出工厂端上扣导致接箍现场端胀大的原因,并分析胀大后对接头密封性能的影响程度,本文进行了调查研究、有限元分析和试验验证。

1 接箍现场端胀大情况调查

1.1 油田商检情况

油田商检的某特殊螺纹油管共3种,钢级为C110,螺纹中径、密封面直径公差均为±0.07 mm,商检结果如表1。其中,螺纹中径均符合公差要求,不合格原因是密封面直径超差。壁厚较薄的88.9 mm×6.45 mm规格油管接头商检全部合格。壁厚较厚的88.9 mm×9.52 mm和114.3 mm×12.7 mm 2个规格的油管接头商检不合格率分别达到32.9%和39.5%。

1.2 工厂现场检验情况

从工厂随机抽取上述3种特殊螺纹接头油管各50组,每组包括一件接箍和一件外螺纹,接箍已进行表面镀铜处理。检测接箍现场端的密封面直径和螺纹中径(用齿顶圆直径代替中径)。然后,工厂端按最佳转矩上扣(上扣转矩分别为4 900、8 400和16 700 N·m)。上扣完成后,再检测接箍现场端的密封面直径和螺纹中径,结果如图2~4所示。

从试验结果看,接箍工厂端上扣后现场端胀大,对于88.9 mm×6.45 mm、88.9 mm×9.52 mm和114.3 mm×12.7mm的试样,密封面直径平均增大了0.027 、0.050 和0.063 mm,螺纹中径平均增大了0.007、0.008和0.012 mm。显然,密封面直径胀大明显,螺纹中径胀大较小。

进一步统计3种油管密封面直径胀大量的分布,如图5所示。对于88.9 mm×6.45 mm规格的油管接头,50个样品中只有1个样品的直径胀大量超过0.04 mm,密封面直径公差的工厂内控标准是±0.03 mm,考虑胀大0.04 mm后最大公差是+0.07 mm,理论上只有1个样品超商检标准。一般情况下,胀大量最大的试样不会刚好处于内控标准极限值(+0.03 mm),所以該规格商检没问题。对于88.9 mm×9.52 mm和114.3 mm×12.7 mm规格油管接头,由于接箍胀大量有较大比例超过了0.04 mm,理论上商检时会有很大比例超标。

2 有限元模拟分析

2.1 分析模型

特殊螺纹接头由内、外螺纹拧接在一起组成,其接触面是1个空间螺旋曲面,几何形状复杂,受力还涉及材料非线性、几何非线性及复杂的摩擦边界等问题[4-6],难以用解析法求解。本文采用有限元法进行受力分析。根据接头的结构和受力特点,建模时将其按轴对称问题处理,并将接箍中面处理为对称面,该截面内各点只有径向位移自由度。

特殊螺纹接头在上卸扣和受力过程中会出现局部屈服,因此需要同时考虑材料的弹性和塑性,在弹性区采用Hook定律,在塑性区采用Von Mises屈服准则及Prandtl-Reuss塑性流动增量理论。模型中接箍和管体的材料相同,弹性模量2.1×105 MPa,泊松比0.3。为便于和试验结果对比,强度取实测值:屈服强度802 MPa, 抗拉强度865 MPa,伸长率22%。

建模的难点是对接头施加转矩,上扣转矩是非轴对称载荷,无法直接施加在轴对称模型上,建模时按照控制过盈量的办法施加转矩。图6为88.9 mm×9.52 mm C110特殊螺纹接头的上扣转矩曲线,图中曲线1、2、3分别代表螺纹过盈量最小、最佳、最大的情况。拐点转矩以前的曲线代表螺纹和密封面过盈产生的转矩,拐点以后的曲线则是台肩过盈产生的转矩。由于台肩是轴向过盈,因此拐点后的一段曲线很陡,拐点转矩一般占比20%~60%。拐点转矩后的圈数增量用δ表示,由于拐点转矩不同,圈数增量也不一样,显然δ1>δ2>δ3。对接头施加转矩时,根据设计图纸给出的螺纹过盈量、金属/金属密封过盈量施加拐点以前的转矩,根据台肩接触后的圈数增量δ施加拐点以后的转矩。

选用库伦摩擦模型模拟螺纹、密封面及台肩之间的摩擦。摩擦因数与螺纹脂类型有关,根据测试结果,螺纹部位摩擦因数取0.06,密封面和台肩部位摩擦因数取0.08。采用四节点四边形双线性非协调轴对称单元进行网格划分,在密封面、转矩台肩以及螺纹处进行局部网格细化。接头的有限元模型如图7所示,其中外螺纹网格数量为15 154,接箍网格数量为22 082。

2.2 接箍胀大量的计算

2.2.1 上扣转矩的影响

对于88.9 mm×9.52 mm规格的接头,建模时螺纹和密封面的过盈量取名义值,因此上扣转矩曲线为图6中的曲线2。由试验知,接头的最小、最佳、最大转矩对应的圈数增量δ2分别约为0.030、0.033和0.036圈。由于螺纹的螺距是4.233 mm,可知对应的台肩轴向过盈量为0.127、0.140和0.152 mm。将上述参数输入模型,计算得到接箍现场端沿密封面从A点到B点(如图1)的胀大量如图8a所示。

可见,转矩相同时,越靠近台肩(或A点),密封面胀大越明显。因为密封面直径测量位置距台肩很近,螺纹中径测量位置距台肩很远,所以螺纹中径受接箍胀大的影响远小于密封面,这也是商检时只有密封面直径超差,而螺纹中径没有超差的原因。从图8a还可以看出,在最佳转矩情况下,密封面胀大量为0.046 6 mm(图8有限元计算得到的是半径方向胀大量,即,胀大量的1/2),与上文的工厂检验结果(按最佳转矩上扣,平均胀大0.050 mm)基本吻合,说明本文所建模型是合理的。而且,上扣转矩越大,密封面直径的胀大量越大。

2.2.2 拐点转矩的影响

图8b是拐点转矩对胀大量的影响。可见,试样都按最佳转矩上扣,拐点转矩占比20%、40%和60%时,现场端密封面直径分别胀大了0.061 2、0.046 6和0.022 1 mm。在线加工时,螺纹过盈量波动会导致拐点转矩不同。上文的工厂检验,油管外径、壁厚、上扣转矩都相同,却出现了接箍胀大量不同的现象,主要原因就在于此。因此,对生产厂来说,缩小螺纹中径的公差、进而将拐点转矩控制在更窄的范围内,可以有效控制接箍现场端的胀大量。

2.2.3 壁厚的影响

图8c是壁厚对胀大量的影响。可见,外径相同时,壁厚对接箍密封面胀大量有显著影响,壁厚越厚胀大就越明显。对于88.9 mm的油管接头,壁厚6.45、9.52和12.09 mm时,密封面胀大量分别为0.025 8、0.046 6和0.060 4 mm。

2.2.4 台肩宽度的影响

图8d是台肩宽度对胀大量的影响。对于88.9 mm×9.52 mm的接头,按最佳转矩上扣,拐点转矩占比为40%的情况下,台肩宽度为38.1、25.4、12.7 mm时,密封面胀大0.024 9、0.046 6和0.072 1 mm。说明台肩的宽度越宽对控制接箍的胀大越有利。

2.3 接箍胀大对密封性能的影响分析

决定密封性能的主要因素是密封面上的接触压力与接触长度[7-10]。利用有限元法计算88.9 mm×9.52 mm C110特殊螺纹接头在如下4种情况下接触压力在密封面上的分布。

1) 按最佳转矩上扣、拐点转矩占比40%、台肩宽25.4 mm。这种情况下加工尺寸接近名义值,转矩控制较好,属于正常生产的情况。

2) 按最小转矩上扣、拐点转矩占比20%、台肩宽25.4 mm。这种情况加工尺寸处于公差的极限,转矩控制不够理想,接箍胀大量大,对密封最不利,属于虽然合格,但处于极限的情况。

3) 按最小转矩上扣、拐点转矩占比20%、台肩宽38.1 mm。在加工和上扣控制不理想的情况下,适当加长台肩宽度。

4) 按最小转矩上扣、拐点转矩占比20%、台肩宽12.7 mm。在加工和上扣控制不理想的情况下,台肩宽度还比正常设计短。

第1种情况下,工厂端、现场端的接触压力分布如图9a。现场端上扣后,工厂端密封面上的接触压力有所下降,特别是密封面两端降幅较大,同时,现场端的接触压力高于工厂端。经分析主要原因是现场端上扣后分担了工厂端的作用力,使工厂端密封面上的接触压力下降。

第4种情况下,工厂端、现场端的接触压力分布如图9b。这种情况趋势与图9a接近,但由于台肩分担的转矩更大,所以靠近台肩处的接触压力明显高于第1种情况。其他2种情况的接触压力分布介于此二者之间,此处从略。

式中:S为密封强度,MPan·mm;Sac为临界密封强度,MPan·mm;p(l)为接触压力,MPa;l为接触长度,mm;n为修正系数,n=1.557;A为密封常数,A=7.88;K为表面处理系数,K=0.8;m为表面光洁度的影响系数,m=-0.033 3;Q为泄漏率,Q=0.9 cm3 /15min;D为密封直径,mm;p为密封有效压力,MPa。

利用上述判据定量研究接头的密封性能。依据API RP 5C5[16]标准,计算得到88.9 mm×9.52 mm C110接头的载荷包络线,沿包络线设置14个加载点,如图10。

将接头的相关参数代入式(2),密封有效压力p按图10取值,计算得到临界密封强度Sac。建立上文4种情况下接头的有限元模型,对模型按图10所示的加载点施加载荷,计算得到各个加载点(加载点0代表上扣工况)的密封强度S,并与临界密封强度Sac比较,如图11所示。

从计算结果可见,接箍胀大对密封性能有影响。对于前3种情况,各加载点的密封强度均大于临界值,接箍胀大对密封性能的影响较小;对于第4种情况,加载点2、3(同时承受拉伸和内压)的密封强度低于临界值,接箍胀大对密封性能影响很大。对比图中第1、3种情况的S值可见,在螺纹的加工和转矩控制不理想的情况下,如果增加台肩宽度,仍能减少接箍胀大对密封性能的影响。

3 试验研究与验证

3.1 上扣验证试验

生产线很难精确控制加工精度和转矩,因此出现了接头外径、壁厚都相同,但密封面胀大量却有较大差异的情况(如图5)。为验证壁厚、转矩对接箍胀大的影响,在实验室进行了上扣验证试验。利用实验室的车床按名义尺寸加工88.9 mm×9.52 mm C110钢级的特殊螺纹接头5组,编号为1#~5#,每组包括1件接箍和1件外螺纹。由于是同一台车床顺序加工,因而可保证5组试样工厂端螺纹及密封面的过盈量接近。对5组试样的接箍镀铜后将工厂端上扣,1#、2#按最佳转矩(8 400 N·m)、3#、4#按最大转矩(9 500 N·m)、5#按1.3倍最大转矩(12 350 N·m)。实验室条件下可以将上扣转速控制在2 r/min以下,从而精确地控制上扣转矩值。上扣前、后检测接箍现场端的密封面直径和螺纹中径,结果如表2。

由表2知,上扣转矩对接箍胀大有较大影响。上扣转矩从最佳值提高到最大值,现场端密封面直径胀大量从0.045~0.050 mm增大到0.055 mm。再进一步将转矩增大到12 350 N·m,胀大量从0.055 mm增大到0.070 mm。从试验结果还可以看出,在工厂端过盈量相同的情况下(即拐点转矩相同),如果上扣转矩相同,则现场端接箍胀大量也相同,比如1#和2#试样都按8 400 N·m上扣,胀大量为0.045 mm和0.050 mm,3#和4#试样都按9 500 N·m上扣,胀大量均为0.055 mm。

再验证不同壁厚情况下接箍的胀大量。利用实验室车床按名义尺寸加工88.9 mm× 6.45 mm C110钢级的接头2组,编号为6#~7#。按最佳转矩对镀铜后的接箍工厂端上扣,上扣前、后检测接箍现场端的密封面直径和螺纹中径,如表3。

由表3知,外径相同的特殊螺纹接头,都按最佳转矩上扣,壁厚9.52 mm时接箍现场端分别胀大了0.045和0.050 mm,而壁厚6.45 mm时只胀大了0.03 mm,说明壁厚的影响很大。试验测得的胀大量与有限元模拟结果非常接近,误差分别只有2.0%和9.0%。

3.2 密封验证试验

为检验接箍胀大对密封性能的影响,并与上文的分析结果对比,进行密封验证试验。首先取88.9 mm×9.52 mm接箍密封面直径变化最大的试样(图5b中胀大了0.075 mm的试样)进行试验。因为试样的工厂端已按最佳转矩上扣,先卸开工厂端,按最小转矩重新上扣,然后再对现场端也按最小转矩上扣。

上扣后接头在180 ℃温度下烘干24 h,然后安装在带外压釜的复合加载试验机上,如图12a,按照图10所示的加载顺序进行气密封试验。内压以干燥的氮气为介质,外压介质为水。利用图12b所示的检漏装置检测工厂端、现场端是否发生泄漏。在整个试验过程中,工厂端和现场端均未发生泄漏。

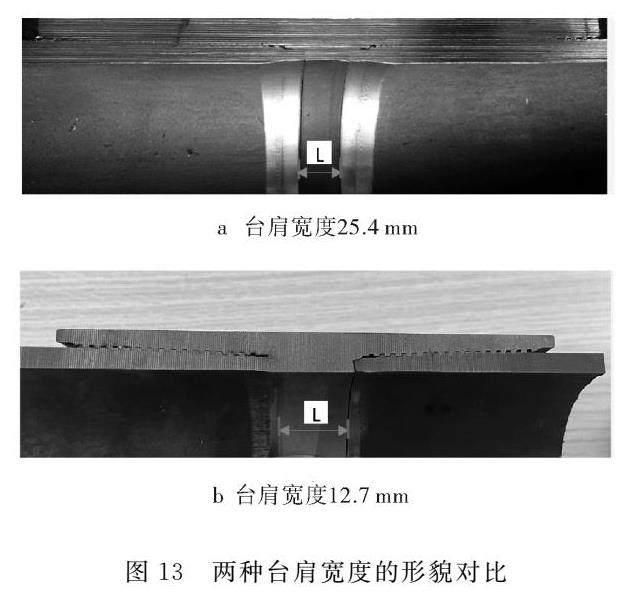

按上述参数重新加工一个接箍,将台肩宽度从25.4 mm减小为12.7 mm,检测接箍现场端密封面直径胀大量約0.125 mm。按同样流程进行气密封试验,试验到加载点2时发生了泄漏,泄漏量约4.8 cm3/15min。图13a为试验完成后,将试样剖开后的形貌,图13b是正常设计的台肩宽度25.4 mm的形貌对比。可见,如果接箍台肩宽度过小,工厂端上扣引起的胀大会更严重,并影响接头的密封性能。

4 结论

1) 某西部油田商检时出现了特殊螺纹油管接箍胀大,致使密封面直径超差的问题,主要原因是油管的壁厚较厚、钢级较高,同时转矩台肩宽度不足。

2) 接箍胀大会削弱接头的密封性能。提升拐点转矩和增加台肩宽度对减小接箍胀大效果明显,但增加台肩宽度更容易实现,因此,高钢级、厚壁油管特殊螺纹接头设计时可适当增加台肩宽度。

3) 不同规格的特殊螺纹接头,接箍一端上扣都会使另一端的密封面直徑胀大,壁厚越厚、上扣转矩越大则胀大越明显。对于薄壁、低钢级油管,胀大问题并不突出。近年来,厚壁、高钢级(上扣转矩大)油管开始大量使用,使接箍胀大问题显现出来,应引起油田和生产厂的重视。

4) 为使特殊螺纹油管接头商检顺利进行,一方面,建议生产厂通过严格控制螺纹中径公差来减小拐点转矩波动,从而控制接箍胀大量;另一方面,油田在制订验收标准时,应考虑现场端接箍胀大的影响。

参考文献

[1] 徐德奎.复杂载荷作用下套管特殊螺纹接头密封性能有限元分析[J].石油矿场机械,2019,48(2):20-26.

[2] 吕拴录,彭建新,高文祥,等.试压过程中特殊螺纹油管接头冲刷腐蚀防护环挤出原因分析[J].钻采工艺,2021,44(4): 123-126.

[3] 窦益华,强楠,于洋,等.特殊螺纹油管接头上扣转矩有 限元分析[J].机电工程技术,2022,51(4):56-59.

[4] 白松,张建兵,杜志杰.基于ISO 13679热循环试验要求的套管特殊螺纹强度分析[J].石油矿场机械,2017,46(6):40-46.

[5] 胡志立,李小兵,赵映辉,等.油套管特殊螺纹接头工厂端上扣对现场端接箍参数及性能的影响[J].焊管,2022,45(9):27-32.

[6] 吴翔实,高连新,袁鹏斌,等.特殊螺纹石油套管接头密封结构优选[J].石油机械,2017,45(6):30-35.

[7] 狄勤丰,王楠,陈锋,等.磨损套管螺纹接头密封面力学特性[J].石油学报,2021,42(5):669-676.

[8] 王领,张红生,啜广山,等.海洋油气油管套管特殊螺纹接头评价技术研究[J].中国海上油气,2022,34(5):171-178.

[9] ISO:10400. Petroleum and natural gas industries equations and calculations for the properties of casing, tubing, drill pipe and line pipe used as casing or tubing [S]. International Standard,2007:22-23.

[10] Murtagian G R, Fanrlli V, Viliasanteja, etal.Sealability of stationary metal-to-metal seals[J].Journal of Tribology,2004,126(6):591-596.

[11] 曹银萍,窦益华,于洋,等.基于ISO13679B系试验载荷特殊螺纹接头密封性能研究[J].润滑与密封,2019,44(9):7-12.

[12] 李凡,王夫军,窦益华,等.特殊螺纹接头密封面能量耗散与密封特性研究[J].石油机械,2022,50(11):140-146.

[13] 王鹏,周均元,李宏伟,等.考虑包辛格效应的特殊螺纹连接循环加载变形仿真分析[J].机械工程学报,2022,58(16):21-32.

[14] 程永钦,刘硕琼,齐奉中,等.多因素作用下储气库注采井油管接头气密性分析[J].润滑与密封,2022,47(7):168-176.

[15] XIE J R,MATTHEWS C.Experimental investigation of metal-to-metal seal behavior in premium casing connections for thermal wells[C]. SPE Canada Heavy 0il Technical Conference.2017.

[16] American Petroleum Institute: Procedures for Testing Casing and Tubing Connections, API RP 5C5:2017[S]. American Petroleum Institute, Washington, DC (2017)