2种电潜离心泵流场模拟及外特性对比分析

2023-04-29钱钦车传睿聂飞朋李丙贤薛晓雨董祥伟高雷雷

钱钦 车传睿 聂飞朋 李丙贤 薛晓雨 董祥伟 高雷雷

摘要:针对目前油田使用的2种不同叶轮和导轮结构的电潜离心泵,采用计算流体动力学方法进行泵内流场模拟。在流量为80~200 m3/d,介质运动黏度为1~40 mm2/s的工况下研究泵的外特性差异。基于FLUENT商业软件,采用标准k-ε湍流模型建立数值仿真模型,分析2种泵的叶轮在不同工况下的流场分布规律,根据速度矢量分布探究静压分布出现的原因。绘制泵的特性曲线,包括扬程、效率与流量的关系,发现泵特性出现变化的工况点与流场分析结果相对应。根据流场模拟结果分析2种泵所适用的工况,结果表明: 径向流泵适用于大流量和高黏度工况,混向流泵适用于较低流量和中低黏度工况。研究成果可为不同工况下泵的选择及泵的结构优化提供理论依据。

关键词:潜油电泵; 叶轮结构; 外特性; 特性对比; 数值模拟

中图分类号:TE933.307 文献标识码:A

doi:10.3969/j.issn.1001-3482.2023.03.001

Abstract:The computational fluid dynamics (CFD) method was used to simulate the flow field in two kinds of submersible centrifugal pumps with different impeller and regulating wheel structures. The external characteristic difference of the pump was studied under the condition that the flow rate is 80~200 m3/d and the medium motion viscosity is set to 1~40 mm2/s. Based on the commercial software FLUENT, the numerical simulation model was established by using the standard k-εturbulence model to analyze the flow field distribution law of two kinds of pumps under different working conditions and explain the distribution law of static pressure according to the velocity vector distribution. The characteristic curve of the pump was predicted, including the relationship between head, efficiency and flow rate. It is found that the working condition point of the pump characteristic changes is corresponding to the analysis result of the flow field. According to the flow field simulation results, the two pumps were analyzed. The results show that the radial flow pump is suitable for large flow rates and high viscosity conditions, and the mixed flow pump is suitable for low flow rates and low viscosity conditions. It provides a theoretical basis for the selection of pumps under different working conditions and the optimization of the pump structure.

Key words:submersible electric pump; impeller structure; external characteristics; characteristic comparison; numerical simulation

隨着二次采油达到经济极限,综合利用物理和化学方法的三次采油技术逐渐被采用,以此来提高驱油的效率[1] 。聚合物驱油技术的应用,采出液黏度的改变,会导致潜油电泵无法对油藏进行充分的开采[2-3]。张晓娇[4] 发现输送液体的黏度及流量的改变对潜油电泵的性能有较明显的影响,当流量不变时,随着输送液体黏度的增大,泵的扬程、效率均有下降;在黏度相同、排量不同的工况下,每种规格的潜油电泵有各自合理的工况点。张武高等[5] 人通过试验研究离心泵在输送黏性液体时的相似关系,研究发现泵的转速及泵输送液体黏度的变化会对泵的性能产生一定影响,当输送液黏度较低时,泵的性能符合相似定律,当输送液体黏度较高时,泵性能的变化规律存在偏差。李文广等[6] 研究了输送不同黏度流体时叶片出口角对泵性能的影响,发现泵的扬程随着流体黏度的增加而变化,在某一黏度值下扬程达到最高值,然后又随黏度的增加而下降。陈晓玲等[7]为消除黏性对离心泵的不利影响,经过实验分析得到在输送较高黏度流体时,增大叶轮的出口宽度,可明显提高泵的性能。刘宜等[8]通过实验测得离心泵输送黏油时叶轮内流域的流动特性,发现随着流体黏度的升高,叶片压力面的流体从叶轮入口到达出口的过程中速度逐渐增大,叶片吸力面附近产生尾流,2个叶片之间产生的速度差会导致尾流,加速形成漩涡,从而降低泵的性能。

近年来,随着计算机技术的发展,计算流体力学(CFD)广泛应用于工业产品研发领域,是离心泵等水力机械优化设计的重要方法。魏培茹等[9]应用CFD技术对某公司所应用的某型号多级泵进行数值模拟,并根据模拟结果对泵的过渡流道结构进行优化。王昌生等[10]利用CFD軟件Fluent,设计了2种低比转速的多级离心泵的叶轮方案,并进行数值模拟,结果发现,适当增加叶片数可增加叶轮的高效区范围。Stel Henrique等[11]利用CFD 软件探讨了流体黏度和转速对潜油电泵性能的影响规律,发现输送高黏度流体时,当泵工作在最佳效率点时,泵内流体的流动方向不一定面向叶片;泵在非设计工况点时,数值模拟能很好地反应泵内流场特征。黄思等[12]为分析多级多出口离心泵内流场分布及压力分布,利用CFD技术对泵整机进行全三维流场的数值模拟,将数值模拟得出的性能曲线与试验结果进行对比,验证了CFD方法的准确性,证明模拟计算对泵的优化设计有一定的应用价值。李越等[13]在对宽幅电潜泵叶导轮进行设计时,利用Ansys软件对电潜泵进行数值模拟,得到泵内部压力场和速度场分布,并使用3D打印样件及铸造样件进行试验,与数值模拟结果分别相差6.1%与1.3%,验证了数值模拟结果有一定的准确性。Zhu J等[14]通过试验研究及CFD模拟,探讨了原油黏度对多级电潜泵性能的影响,发现当原油黏度从10 mm2/s增加到100 mm2/s时,泵增压压力降低30%~40%。当原油黏度高于200 mm2/s时,电潜泵将失效。随着油黏度的增加,泵的外特性曲线变得更加线性。马栋棋等[15]用Fluent软件对1台微型离心泵进行数值模拟计算,并对离心泵进行性能试验,将2种方法所得特性曲线进行对比,结果表明数值模拟所得泵特性曲线与试验所得曲线总体趋势一致,数值模拟结果可用于指导实际优化设计。应用数值模拟的方法可以对多级泵进行定常和非定常数值模拟计算,该技术能以较低的成本得出离心泵结构参数对泵工作性能的影响。

本文以油田使用的2种不同叶导轮结构的电潜离心泵作为研究对象,利用CFD技术对叶轮及导轮进行内部流场的数值模拟,分析泵内流场的压力分布和速度分布,预测泵的特性曲线。通过模拟计算的结果对2种泵的性能进行对比,为不同工况下泵的选择和泵的优化设计提供依据。

1 计算模型

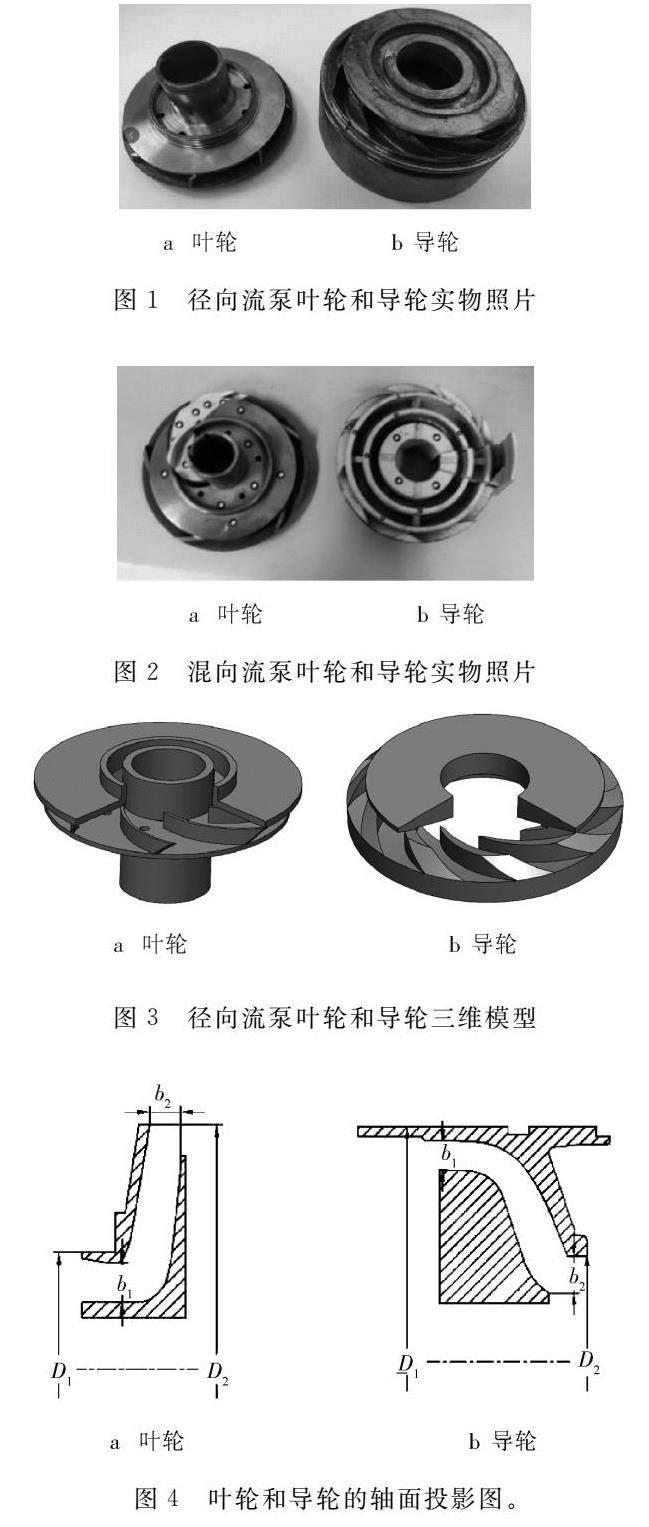

根据油田所提供的2种不同叶导轮结构的电潜泵样件,建立泵的三维模型。图1为径向流泵叶轮和导轮实物照片。图2为混向流泵叶轮和导轮实物照片。

1.1 径向流泵模型参数

径向流泵叶轮和导轮内部结构相对简单,对实物测绘后利用SOLIDWORKS进行三维建模,如图3所示。图4为叶轮和导轮的轴面投影图。

径向流泵叶轮和导轮结构参数如表1所示。

1.2 混向流泵模型参数

混向流泵内部结构较为复杂,将零件破拆进行三维扫描测绘,获得混向流泵叶轮和导轮的三维模型,如图5所示。叶轮及导轮结构参数如表2所示。

2 数值模拟

2.1 网格划分

使用Solidworks软件分别建立2种潜油电泵单级叶轮和导轮的流道三维模型,并进行网格划分。为了减少边界条件对计算结果的影响,将模型进出口计算区域延伸。叶轮及导轮结构复杂,采用适应性较强的非结构网格,进出口结构单一采用六面体结构网格。网格划分情况如图6。

2.3 边界条件

当流体运动黏度数值高于30 mm2/s时统称为高黏油[16] ,通常将运动黏度20 mm2/s作为泵性能换算的分界点[17] 。本文所选取的介质为20 ℃的清水,改变清水的黏度,运动黏度分别取1、10、20、30和40 mm2/s;根据油田现场所提供的数据,泵的流量为80~200 m3/d,分别取流量80、100、120、140、160、180和200 m3/d,将所选取的黏度值和流量值分别组合进行数值模拟。

将叶轮流域设置为运动坐标系,叶轮旋转速度为2 980 r/min,导轮及其他流域设置为静止参考系。采用速度入口,压力出口,入口速度为所设定的流量值与2种叶轮入口面积的比值;壁面条件将导轮等静止壁面设置为无滑移壁面,叶轮叶片设置为移动壁面,相对旋转速度为0。采用有限体积法对控制方程在网格上进行离散,离散采用二阶迎风格式,采用COUPLE算法求解压力-速度耦合方程。

2.4 网格无关性验证

本文对泵流道的模型划分了157万、195万、264万、335万和440万5种疏密程度不同的网格,在流量80 m3/d和运动黏度1 mm2/s时进行数值模拟,绘制不同网格数计算下的扬程曲线,如图7所示。

从图7可以看出,当网格数达到264万后,扬程的模拟结果趋于稳定,此时继续加密网格对计算结果的准确性影响很小,故本文采用264万网格数目进行求解。

3 模拟结果分析

取较有代表性的工况值:低、中、高介质黏度值1、20、40 mm2/s及流量值80、180 m3/d,对泵内部流场进行对比分析。

3.1 叶轮静压分布

3.1.1 输送介质黏度为1 mm2/s

当潜油电泵输送介质的黏度为1 mm2/s,也就是输送介质为水时,分析结果如图8所示。

1) 径向流泵和混向流泵叶轮内流域的静压分布较为均匀,随着叶轮旋转叶片对流体持续做功,流体动能增加,叶轮压力分布沿径向由内向外逐渐升高,叶轮入口压力最小,出口处压力最大。

2) 当流量增大时,叶轮出口处的压力有明显的增大,入口处的压力也有相应的提高,且入口处低压区的面积随着流量的增大而减小;叶轮出口处叶片工作面的压力明显高于非工作面压力。

3) 对比图8a与图8c,在小流量工况下,混向流泵叶轮压力在两相邻叶片之间的流道扩散分布较径向流泵更为均匀;径向流泵入口处两叶片中间流道低压区域外凸,同半径下,叶片附近的压力低于流道中间的压力,此区域叶片附近的液流易发生脱流,而混向流泵入口处压力分布较为均匀,混向流泵的吸入性能要优于径向流泵。

4) 对比图8b与图8d,在较高流量工况下,径向流泵叶轮在入口处压力高于混向流泵叶轮入口压力,且压力分布较混向流泵更均匀;混向流泵叶轮入口附近流道的压力要低于叶轮入口,即,液体在流入叶轮后压力有突然的降低,这对泵的性能有一定的影响。径向流泵在叶轮入口处叶片非工作面存在低压区,且低压区随着叶轮的旋转方向扩散;混向流泵的最低压力出现在叶轮入口处叶片的工作面,低压区的扩散方向与叶轮旋转方向相反。2种泵叶轮低压区位置的不同可能与叶片的入口角及叶片厚度有关,从吸入口流入叶轮的过程中,液体绕流叶片,流道过流面积突然缩小,在此处流速增大,压力相应下降;液流绕流叶片头部时,流速增大,且由于2种泵叶轮、叶片几何形状的不同,液流的转向方向也不同。低压区处会发生汽蚀,对泵的性能及寿命产生影响。2种泵发生汽蚀的位置不同,叶轮发生汽蚀后,对泵内部液流的影响也不同。

3.1.2 输送介质黏度为20 mm2/s

输送介质黏度为20 mm2/s时,分析结果如图9所示。与图8相比,当介质黏度增大,2个泵叶轮内部的整体压力增大。流量为80 m3/d时,2个泵的压力分布情况与图8类似,混向流泵叶轮的压力分布要好于径向流泵。当流量为180 m3/d时,在20 mm2/s黏度工况下,2个泵叶轮低压区面积较黏度1 mm2/s工况时减小,且混向流泵低压区面积极小,靠近入口处流道压力降低不明显,径向流泵叶片入口仍存在低压区,混向流泵叶轮整体压力分布也更为均匀。

图9a和图9b显示,径向流泵叶轮的最低压力点始终在叶轮入口处叶片的后方。由图9c和图9d知,混向流泵叶轮的最低压力点在小流量工况下,位于叶片入口处偏非工作面一侧。在大流量工况下,压力最低点出现在叶片入口工作面一侧。

3.1.3 输送介质黏度为40 mm2/s

如图10所示,输送介质黏度为40 mm2/s的工况下,随着流量的增大,潜油电泵叶轮流场的压力逐渐增高,叶轮出口和入口的压力提高明显,径向流泵叶轮叶片入口处的低压区面积减小,叶片出口处压力变得更为均匀;随着流量的增大,混向流泵叶轮入口压力显著提高,泵的吸入性能变好,但随着流量的增大,叶轮低压区由叶片入口处非工作面转移到叶片的前缘;流量180 m3/d时,液流流入叶轮后,流道内的压力低于入口,说明液流进入叶轮后有压力的降低,这对泵的性能可能有一定的影响。

结合图8~10,随着输送介质黏度的增高及流量的增大,径向流泵叶轮叶片的整体压力分布越来越均匀,叶轮叶片入口处的低压区面积越来越小,低压区一直位于叶轮入口处叶片的非工作面;混向流泵液流流入叶轮后,靠近入口处的流道会有压力的降低,压降值会随着黏度的增大先减小后增大,低压区的位置也会随着黏度值的改变而变化。

3.2 叶轮速度场分布

对叶轮内部流域速度流线进行对比分析,寻求影响叶轮压力分布的原因。

3.2.1 径向流泵

根据径向流泵叶轮速度流线图(如图11),流体黏度较低时,叶轮内液流由入口沿叶片非工作面进入,然后迅速流向后一叶片的工作面,叶片非工作面出现严重的脱流,这种现象严重影响泵在低黏度小流量工况下的性能。

根据图11(b、d、f),随着流量的增大,叶轮入口处非工作面流速最大,且流速在圆周方向上逐渐降低,流速降低的方向与叶轮旋转方向相反,导致此处出现低压区。径向流泵叶轮的速度场分布随着黏度的增大逐渐均匀,由于径向流泵叶轮叶片较小,相邻叶片间的流道较宽,使其更适合高黏度大流量工况。

3.2.2 混向流泵

根据图12(a、c、e),混向流泵在小流量工况下,液流速度在入口处叶片非工作面最大,此处的速度随着黏度的增大而降低。由图12(b、d、f),在大流量工况下,入口处叶片工作面液流速度最大,液流速度随着黏度的增大先增大后减小。高速区的出现可能由于液流流经叶片时过流面积突然减小,致使流速变大。由图12b可以看出,入口处叶片工作面的高速区沿径向前一叶片的非工作逐渐扩散,在叶片非工作面出现一段高速区,導致了液流在流入混向流泵叶轮后出现压力的降低。

根据图11与图12,液流在径向流泵叶轮沿着叶片工作面流动,混向流泵在叶片工作面有轻微的脱流现象,在小流量工况下较为明显。

3.3 泵外特性曲线

根据径向流泵外特性曲线(如图13)及混向流泵外特性曲线(如图14),泵扬程随着流量的提高及黏度的增大而逐渐降低,泵的高效区随黏度的增大逐渐左移,高效区范围也越来越窄。离心泵内存在机械损失、水力损失和容积损失,黏度对容积损失的影响很小,黏度增加时泵性能下降的主要原因是由于水力损失和摩擦损失增大造成的[18] 。叶轮摩擦损失和流体黏度是指数函数关系,水力损失随着流体黏度的增高而增大,且水力损失的速率随着黏度的增高而加快[17] 。

3.3.1 径向流泵

由径向流泵外特性曲线(如图13),单级泵在输送水时扬程最高为6.08 m,效率最高为59.57%;当

黏度为1 ~10 mm2/s时,径向流泵扬程变化幅度不大;当黏度大于10 mm2/s时,扬程曲线呈明显的梯度下降趋势。在工况80 m3/d时泵效对黏度变化不敏感,黏度大于30 mm2/s时,在工况流量范围内泵的高效区消失。由混向流泵外特性曲线(图14),泵单级泵扬程输送水介质时最高为7.34 m,泵在输送介质黏度为1 mm2/s时出现最高效率点,泵效为74.26%。

3.3.2 混向流泵

混向流泵的扬程和效率对黏度的变化较为敏感,在中低流量范围内输送高黏度介质的性能要优于径向流泵。对于高黏度介质、大流量工况,混向流泵的外特性曲线下降明显,介质黏度大于30 mm2/s、流量大于160 m3/d时,混向流泵的扬程及效率相较于径向流泵,下降速率较大。

3.3.3 2种泵的外特性对比分析

图15为潜油电泵在不同黏度下的外特性曲线对比图,能更加清楚地展现2种潜油电泵在同一工况下的差异,为不同工况泵型的选择提供一定程度上的理论指导。

1) 介质黏度为1 mm2/s时,如图15a,当流量在80~140 m3/d时,混向流泵的扬程效率均高于径向流泵;流量继续增大,混向流泵的性能大幅下降,大流量时径向流泵的性能明显要好。这也对应了图8,混向流泵叶轮流场静压云图在大流量时出现的低压区对泵的性能产生了影响,使混向流泵的外特性有明显的变化。

2) 介质黏度为10 mm2/s时,如图15b,混向流泵的效率在各工况流量下远高于径向流泵,但是当流量增大时,径向流泵的扬程要略高于混向流泵。

3) 介质黏度为20 mm2/s、40 mm2/s时,如图15c和图15d,混向流泵在小流量工况时性能表现较好,大流量工况时径向流泵性能较好。由之前对泵叶轮内部流场的分析,径向流泵叶轮相邻2个叶片之间的流道较宽,对高黏度介质、大流量工况适应性较好。根据图15d,混向流泵在高黏度、大流量工况下已经不能正常工作。介质黏度较高时,如图15c,在流量180 m3/d下混向流泵的效率略高于径向流泵,但扬程低于径向流泵。此工况流量点随着介质黏度的增大而逐渐左移,如图15d,此现象在流量140 m3/d时出现,针对此流量区间进行泵型的选择时,要结合经济效益综合考虑。

4 结论

1) 分析了2种电潜离心泵的流场分布规律,包括静压分布规律和局部速度矢量分布图。通过内流场模拟,对比分析了导致泵扬程或效率下降的原因,为该泵叶导轮结构定量优化提供参考。

2) 在所研究的流量范围内,径向流泵的内流场压力分布和速度分布随着流量和黏度的增大而逐渐变得均匀,径向流泵叶轮较宽的流道更适合输送高黏度的介质。混向流泵在流量较低时内部流场分布更为均匀;当流量较高时,液流经过叶轮入口后存在压力的降低,低压区的面积随黏度的增大先增大后减小;低压区的存在对泵的性能影响较大,并在外特性曲线上有所体现。

3) 由泵的扬程和效率曲线可知,径向流泵适用于低黏度和高黏度下的大流量工况;混向流泵适用于工况流量范围内中低黏度工况,以及低黏度和高黏度下的中小流量工况;中高黏度下较大流量工况,则需要结合实际的经济效益来选泵。

参考文献:

[1] 冈秦麟.论我国的三次采油技术[J].油气采收率技术,1998(4):3-9.

[2] 徐源,黄海滨,袁显佗,等.渤中稠油乳状液的流变性实验研究[J].管道技术与设备,2007(3):7-9.

[3] 冉从俊.电潜泵采油及其发展趋势研究[J].中国石油和化工标准与质量,2020,40(4):108-109.

[4] 张晓娇.黏性液体对潜油电泵特性影响的实验研究[J].石油工业技术监督,2019,35(4):58-60.

[5] 张武高,陈晓玲,陈刚,等.离心泵输送粘性油时相似关系的探讨[J].石油机械,2000,28(6):52-55.

[6] 李文广,胡泽明.离心高粘油泵的性能试验[J].流体机械,1997(2):3-8.

[7] 陈晓玲,张武高,黄震.离心泵输送粘性流体时叶轮出口宽度的设计[J].上海交通大学学报,2002(11):1693-1696.

[8] 刘宜,宋怀德,陈建新,等.粘度对离心泵内部尾流的影响[J].排灌机械,2009,27(2):87-90.

[9] 魏培茹,刘卫伟,见文.多级离心泵内部流动的数值模拟与优化[J].流体机械,2010,38(9):31-34.

[10] 王昌生,李志鹏,陈芳芳,等.多级离心泵首级叶轮内部流动的数值模拟[J].水电能源科学,2012,30(6):147-150.

[11] Stel Henrique, Sirino Thiago, Prohmann Pamella R. CFD investigation of the effect of viscosity on a three-stage electric submersible pump[C]// American Society of Mechanical Engineers, Fluids Engineering Division (Publication) FEDSM, 2014(1B):381-389.

[12] 黄思,王朋,区国惟,等.多级多出口离心泵的数值模拟及试验验证[J].流体机械,2013,41(1):10-13.

[13] 李越,白健华,蒋召平,等.宽幅电潜泵叶导轮设计与性能试验[J].石油矿场机械,2020,49(6):66-73.

[14] Zhu J, Banjar H, Xia Z, et al. CFD simulation and experimental study of oil viscosity effect on multi-stage electrical submersible pump (ESP) performance[J]. Journal of Petroleum Science and Engineering, 2016, 146: 735-745.

[15] 馬栋棋,连松锦,郑炜,等.微型离心泵内部湍流流动的数值模拟研究[J].福建农机,2016(1):19-22.

[16] 李文广,薛敦松.离心高黏油泵研究50年[J].流体机械1995,23(3):38-41.

[17] 李文广.流体黏度对离心泵能量损失的影响[J].化工机械,1999,26(1):13-15.

[18] 杨华,刘超,汤方平.不同叶片包角的离心泵试验与数值模拟[J].机械工程学报,2007,43(10):166-169.